- •Раздел IV. Цифровые технологии формных процессов 354

- •Глава 10. Цифровые технологии изготовления форм 378

- •Раздел I. Печатные формы различных видов и способов печати

- •Глава 1. Современные виды и способы печати 1.1. Классические виды и способы печати

- •1.2. Специальные виды и способы печати

- •1.3. Цифровые способы печати

- •Глава 2. Основные сведения о печатных формах

- •2.1. Классификация печатных форм и методы их записи

- •2.2. Показатели печатных форм

- •2,3. Особенности получения оттисков с форм различных способов печати

- •Раздел II. Физико-химические основы копировальных процессов формного производства

- •Глава 3. Сущность фотохимических процессов копирования

- •3.1. Общие представления о копировальном процессе 3.1.1. Копировальный процесс и его назначение

- •3.1.2. Сведения о копировальных слоях

- •3.2. Физико-химические изменения в копировальных слоях при световом воздействии

- •3.2.1. Общие сведения

- •3.2.2. Фотохимические процессы в негативных слоях

- •Глава 4. Основные свойства копировальных слоев и методы их определения

- •4.1. Сенситометрические свойства 4.1.1. Интегральная светочувствительность

- •4.2.3. Факторы, влияющие на репродукционно-графические свойства

- •4.3. Технологические свойства 4.3.1. Проявляемость

- •Глава 5. Фотоформы, формные пластины и формное оборудование

- •5.1. Фотоформы для высокой и плоской офсетной печати

- •5.1.1. Разновидности фотоформ

- •5.2. Формные пластины для высокой и плоской офсетной печати

- •5.2.1. Основные разновидности и строение формных пластин

- •Раздел III. Аналоговые технологии изготовления печатных форм

- •Глава 6. Формы плоской офсетной печати с увлажнением пробельных элементов

- •6.1. Развитие формных процессов плоской офсетной печати

- •6.2. Основы формирования печатающих и пробельных элементов

- •6.2.1. Физико-химические закономерности смачивания печатающих и пробельных элементов

- •Раздел IV. Цифровые технологии формных процессов 354

- •Глава 9. Общие сведения о цифровых технологиях 354

- •Глава 10. Цифровые технологии изготовления форм 378

- •6.3. Технология изготовления монометаллических форм копированием

- •6.3.1. Монометаллические формные пластины

- •6.3.2. Аналоговые тестовые шкалы и тест-объекты для контроля формного процесса

- •6.3.3. Экспонирование с позитивных и негативных фотоформ

- •Глава 7. Формы плоской офсетной печати, не требующие увлажнения пробельных элементов

- •7.1. Общие сведения

- •7.1.1. Недостатки плоской офсетной печати с увлажнением печатных форм

- •7.2. Строение печатных форм, не требующих увлажнения,

- •7.2.1. Разновидности печатных форм без увлажнения пробельных элементов

- •7.2.2. Физико-химическая сущность формирования печатающих

- •Глава 8. Формы высокой печати 8.1. Развитие формных процессов высокой печати

- •8.1.1. Разновидности, структура и схемы изготовления печатных форм

- •8.2. Основы формирования печатающих и пробельных элементов

- •8.2.1. Формирование печатающих элементов фотополимерных форм

- •8.2.2. Формирование пробельных элементов фотополимерных форм

- •8.2.3. Формирование печатающих и пробельных элементов

- •8.3. Технология изготовления флексографских

- •8.3.2. Экспонирование оборотной стороны пластины

- •8.3.3. Основное экспонирование через фотоформу

- •8.3.4. Удаление незаполимеризованной композиции

- •8.3.6. Заключительные операции

- •8.3.7. Особенности изготовления форм из жидкой фотополимеризуемой композиции

- •8.4. Особенности технологии изготовления типографских

- •Раздел IV. Цифровые технологии формных процессов

- •Глава 9. Общие сведения о цифровых технологиях формных процессов

- •9.1. Основные понятия 9.1.1. Преимущества цифровых технологий формных процессов

- •9.1.2. Основные разновидности цифровых технологий

- •9*1.3. Лазерное излучение и лазеры

- •9.2. Лазерная запись информации на формные материалы

- •9.2.1. Процессы, протекающие при лазерной записи информации на формные материалы

- •9.2.3. Электронная версия печатной формы и требования к ней

- •Глава 10. Цифровые технологии изготовления форм плоской офсетной печати

- •10.1. Развитие формных технологий плоской офсетной печати

- •10.1.1. Разновидности технологий и общие схемы изготовления печатных форм

- •10.1.2. Краткие сведения из истории формных процессов с использованием поэлементной записи информации

- •10.2. Основы формирования печатающих и пробельных элементов

- •10.2.1. Формирование печатающих и пробельных элементов при световом лазерном воздействии

- •10.2.2. Формирование печатающих и пробельных элементов

- •10.3. Техническое оснащение процесса

- •10.3.1. Формные пластины для цифровых технологий

- •10.3.2. Лазерные экспонирующие устройства

- •10.3.3. Цифровые тест-объекты для контроля формного процесса

- •10.3.4. Лазерное экспонирование формных пластин различных типов

- •10.3.5. Особенности цифровой технологии записи информации

- •10.3.6. Обработка экспонированных формных пластин

- •10.3.7. Контроль печатных форм

- •10.3.8. Особенности технологии изготовления форм, не требующих увлажнения пробельных элементов

- •10.3.9. Особенности технологии изготовления форм

- •Глава 11. Цифровые технологии изготовления флексографских печатных форм

- •11.1. Развитие формных технологий флексографской печати

- •11.1.2. Схемы изготовления форм по цифровым технологиям

- •11.2. Основы формирования печатающих и пробельных элементов

- •11.2.1. Фотополимерные печатные формы

- •11.2.2. Эластомерные и полимерные формы

- •11.3.1. Особенности фотополимеризуемых формных пластин

- •11.3.3. Цифровые тест-объекты и методы контроля

- •11.3.4. Запись информации на масочный слой

- •11.3.5. Последующие операции технологического процесса

- •11.4. Особенности технологии изготовления цилиндрических фотополимерных форм

- •11.5. Технология изготовления эластомерных и полимерных форм лазерным гравированием

- •11.5.1. Цилиндрические эластомерные формы

- •11.5.2. Цилиндрические и пластинчатые полимерные формы

- •Глава 12. Цифровые технологии изготовления форм

- •12.2. Основы формирования печатающих и пробельных элементов

- •12.2.1. Формы, изготовленные электронно-механическим гравированием

- •12.2.2. Формы, изготовленные лазерным гравированием

- •12.2.3. Формы, изготовленные по масочной технологии с последующим травлением медного покрытия формного цилиндра

- •12.3. Технология изготовления форм электронно-механическим гравированием

- •12.3.1. Подготовка формных цилиндров

- •12.3.2. Гравировальные устройства

- •12.3.3. Технология электронно-механического гравирования

- •12.4. Лазерные технологии изготовления форм

1.2. Специальные виды и способы печати

Понятие специальных видов и способов печати пока еще условно, во многих случаях противоречиво и не имеет четких научно обоснованных критериев. По сложившимся традициям к специальным видам печати относят те печатные процессы (включая и печатные формы) получения графической информации, которые отличаются чем-либо от классических видов и способов печати: составом печатной краски или строением печатной формы (отсутствием ее), технологией запечатывания материала или же использованием другого материала вместо бумаги.

К рассматриваемым видам печати относят также и печать многих групп неиздательской продукции, например:

этикеточно-упаковочной;

со стереоскопическим эффектом;

текстурной на различных подложках (имитирующей ценные породы дерева и т.д.);

обоев;

запечатываемых полиграфическими способами тканей;

изданий, выполненных рельефно-точечной печатью;

переводных изображений.

Из большого разнообразия специальных способов печати в классификацию (см. рис. 1.4) включены наиболее распространенные.

Характерные особенности специальных способов печати. Высокая офсетная печать (или типоофсет) — способ печати, в котором краска переносится с мелкорельефной формы высокой печати на запечатываемый материал с помощью упругоэластичной резинотканевой пластины (см. рис. 1.6, б). По сравнению с типографской печатью, этот способ имеет ряд преимуществ: уменьшается время на подготовку машины к работе, снижается давление печатания и повышается тиражестойкость печатных форм. Способ имеет ограниченное применение.

Орловская печать — способ многокрасочной печати с одной «сборной» печатной формы, изобретенный в конце XIX в. русским полиграфистом И.И. Орловым специально для печатания бумажных денежных знаков и другой продукции, которая должна быть защищена от подделки. Им было также сконструированно несколько типов четырехкрасочных печатных машин. Процесс получения оттисков способом Орловской печати на трехкрасочном печатном устройстве одной из машин показан на рис. 1.7.

Рис.

1.7.

Получение оттисков способом

Орловской печати: 1 —формный

цилиндр;

2

— печатные формы;

3

— красочные аппараты;

4

— упруго-эластичные валики; 5

— «сборная форма»; 6 —

упруго-эластичное покрытие;

7

— печатный цилиндр;

8

— бумага

Во время работы машины на цветоделенные металлические печатные формы 2, находящиеся на формном цилиндре красочными аппаратами 3 наносятся печатные краски соответствующего цвета. Красочные изображения с этих форм последовательно передаются упруго-эластичными валиками 4 на металлическую «сборную форму» 5, на которой формируется многокрасочное изображение. С помощью упруго-эластичного покрытия 6 печатного цилиндра 7 оно передается на бумагу 8. В результате получаются оттиски, воспроизводящие эффект непрерывного изменения цвета поверхности или линий без нарушения их целостности. Способ до сих пор находит применение в различных технологиях печатания денежных знаков и ценных бумаг.

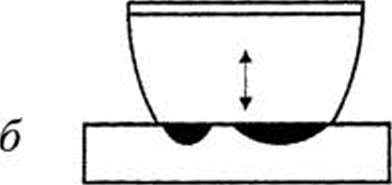

Тампонная печать (тампопечать) — разновидность глубокой офсетной печати, которая характеризуется косвенной передачей графической информации с печатной формы 1 (рис. 1.8) на воспринимающую поверхность 2 с помощью промежуточного звена — тампона 3.

Рис. 1.8. Процесс переноса краски с помощью тампона: а — форма с краской и тампон; б — прижатие тампона к форме, забор краски; в — нанесение краски на запечатываемый материал; г — оттиск; 1 — печатная форма;

2 — запечатываемый материал; 3 — тампон

После нанесения краски на печатную форму (рис. 1.8, а), тампон прижимается к ней (рис. 1.8, б), забирает краску и наносит ее на запечатываемый материал (рис. 1.8, в). С получением оттиска (рис. 1.8, г), он возвращается в исходное положение. Тампон способен восстанавливать свою первоначальную геометрическую форму после сжатия (переноса краски). В данном случае используются пластинчатые печатные формы с углубленными печатающими элементами. Там- попечать дает возможность нанесения изображения на объемные предметы со сложной геометрической поверхностью, а также в труднодоступных местах изделия. Способ применяется в различных отраслях промышленности: электротехнической, легкой, радиотехнической, фарфорофаянсовой, стекольной, в приборостроении и др.

в

Рис. 1.9. Форма и оттиск трафаретной печати: а — печатная форма; б — получение оттиска; в — оттиск; 1 — печатающие элементы;

2 — пробельные элементы; 3 — ракель

Этот способ печати по сравнению с классическими имеет ряд преимуществ: простота технологии, печатание на самых различных материалах и изделиях (плоской и объемной формы), возможность в широком диапазоне использовать материалы различных форматов (до 3 х 3,5 м). Немаловажной является возможность получения различной толщины красочного слоя (от 6 до 100 мкм), что позволяет достигать непревзойденные по яркости и насыщенности изображения, а в некоторых случаях — рельефные изображения. Способ трафаретной печати с сетчатых форм применяется для печатания упаковок, этикеток, наклеек, рекламно-сувенирной продукции, а также нанесения изображений на изделия.

,

1.1.

L.I

1 I I I '

J.I, MM

,l,u. 2

1

ОСООС

rrf

пополам лист жести с выдавленными выпуклыми и точно им соответствующими вогнутыми точками. Между двумя внутренними сторонами матрицы помещают лист плотной бумаги 2 и осуществляют значительное давление. В результате на бумаге одновременно с двух сторон получаются рельефные точки (на рис. 1.10 пунктиром обозначена точка на оборотной стороне).

Рис.

1.10.

Получение «оттиска» в Брайлевской

печати: 1 — матрица;

2

— лист плотной бумаги

Рассмотренный способ является не печатанием, а бескрасочным рельефным тиснением. Однако такие же рельефно-точечные знаки, но лучшие по качеству, можно получить на бумаге или полимерной пленке, используя трафаретную печать. Для этого вместо краски используют пасту, которая после нагревания оттиска и его охлаждения образует точки, отличающиеся большой механической прочностью.

Струйная печать — способ печати без использования печатных форм. Это печать капельками чернил (маловязкой краски), наносимых на запечатываемый материал и изделия либо струями, либо каплями с очень большой скоростью. Для образования струи используется метод эмиссии капель электрическим полем, или метод эмиссии высоким постоянным давлением.

Рис.

1.11.

Струйное печатное устройство: 1

— запечатываемая поверхность;

2

— капли краски; 3 —

система сопел

цифровых технологиях.

&

от

а

0.010.0

і

+ + + + + +♦++ + + + + +

|

— — — — — —. |

|

в |

•4444 44 |

4+ + + |

44

++44

І

і

■о:о;о:ои

(И

— —— —

t

ОАО

Рис. 1.12. Схема электрофотографического процесса: а — пластина с ЭФС; б — зарядка; в — создание на поверхности ЭФС оптического изображения; г — проявление СЭФИ; д,е — перенос тонерного изображения; ж — термическое закрепление тонера

Наиболее распространенный вариант электрофотографического процесса сводится к следующим этапам:

зарядка (электризация ЭФС (рис. 1.12, б) коронным разрядом непосредственно перед экспонированием);

создание на поверхности ЭФС оптического изображения (рис. 1.12, в) путем сообщения участкам слоя необходимых экспозиций — под воздействием света образуется СЭФИ;

проявление (визуализация) СЭФИ осаждением на него тонкодисперсного, интенсивно окрашенного порошка, называемого тонером (рис. 1.12, г);

перенос тонерного изображения (рис. 1.12, д, е), составляющего двойной электрический слой, на бумагу или пленку при создании в зоне контакта электрического поля (обычно на бумагу переносится 70-80% тонера);

термическое закрепление тонера на бумаге (рис. 1,12, ж) и очистка ЭФС от остатков тонера и зарядового «рельефа».

Для получения следующей копии процесс повторяется полностью, начиная с зарядки ЭФС. До последнего времени электрофотографию считали способом копирования, а не полиграфическим процессом, хотя она позволяет достаточно быстро и экономично размножать небольшими тиражами не только одноцветные, но и многоцветные изображения. Однако при этом по качеству получаемые копии уступают оттискам классических видов печати. Этот процесс характерен для цифровых способов печати.