- •Раздел IV. Цифровые технологии формных процессов 354

- •Глава 10. Цифровые технологии изготовления форм 378

- •Раздел I. Печатные формы различных видов и способов печати

- •Глава 1. Современные виды и способы печати 1.1. Классические виды и способы печати

- •1.2. Специальные виды и способы печати

- •1.3. Цифровые способы печати

- •Глава 2. Основные сведения о печатных формах

- •2.1. Классификация печатных форм и методы их записи

- •2.2. Показатели печатных форм

- •2,3. Особенности получения оттисков с форм различных способов печати

- •Раздел II. Физико-химические основы копировальных процессов формного производства

- •Глава 3. Сущность фотохимических процессов копирования

- •3.1. Общие представления о копировальном процессе 3.1.1. Копировальный процесс и его назначение

- •3.1.2. Сведения о копировальных слоях

- •3.2. Физико-химические изменения в копировальных слоях при световом воздействии

- •3.2.1. Общие сведения

- •3.2.2. Фотохимические процессы в негативных слоях

- •Глава 4. Основные свойства копировальных слоев и методы их определения

- •4.1. Сенситометрические свойства 4.1.1. Интегральная светочувствительность

- •4.2.3. Факторы, влияющие на репродукционно-графические свойства

- •4.3. Технологические свойства 4.3.1. Проявляемость

- •Глава 5. Фотоформы, формные пластины и формное оборудование

- •5.1. Фотоформы для высокой и плоской офсетной печати

- •5.1.1. Разновидности фотоформ

- •5.2. Формные пластины для высокой и плоской офсетной печати

- •5.2.1. Основные разновидности и строение формных пластин

- •Раздел III. Аналоговые технологии изготовления печатных форм

- •Глава 6. Формы плоской офсетной печати с увлажнением пробельных элементов

- •6.1. Развитие формных процессов плоской офсетной печати

- •6.2. Основы формирования печатающих и пробельных элементов

- •6.2.1. Физико-химические закономерности смачивания печатающих и пробельных элементов

- •Раздел IV. Цифровые технологии формных процессов 354

- •Глава 9. Общие сведения о цифровых технологиях 354

- •Глава 10. Цифровые технологии изготовления форм 378

- •6.3. Технология изготовления монометаллических форм копированием

- •6.3.1. Монометаллические формные пластины

- •6.3.2. Аналоговые тестовые шкалы и тест-объекты для контроля формного процесса

- •6.3.3. Экспонирование с позитивных и негативных фотоформ

- •Глава 7. Формы плоской офсетной печати, не требующие увлажнения пробельных элементов

- •7.1. Общие сведения

- •7.1.1. Недостатки плоской офсетной печати с увлажнением печатных форм

- •7.2. Строение печатных форм, не требующих увлажнения,

- •7.2.1. Разновидности печатных форм без увлажнения пробельных элементов

- •7.2.2. Физико-химическая сущность формирования печатающих

- •Глава 8. Формы высокой печати 8.1. Развитие формных процессов высокой печати

- •8.1.1. Разновидности, структура и схемы изготовления печатных форм

- •8.2. Основы формирования печатающих и пробельных элементов

- •8.2.1. Формирование печатающих элементов фотополимерных форм

- •8.2.2. Формирование пробельных элементов фотополимерных форм

- •8.2.3. Формирование печатающих и пробельных элементов

- •8.3. Технология изготовления флексографских

- •8.3.2. Экспонирование оборотной стороны пластины

- •8.3.3. Основное экспонирование через фотоформу

- •8.3.4. Удаление незаполимеризованной композиции

- •8.3.6. Заключительные операции

- •8.3.7. Особенности изготовления форм из жидкой фотополимеризуемой композиции

- •8.4. Особенности технологии изготовления типографских

- •Раздел IV. Цифровые технологии формных процессов

- •Глава 9. Общие сведения о цифровых технологиях формных процессов

- •9.1. Основные понятия 9.1.1. Преимущества цифровых технологий формных процессов

- •9.1.2. Основные разновидности цифровых технологий

- •9*1.3. Лазерное излучение и лазеры

- •9.2. Лазерная запись информации на формные материалы

- •9.2.1. Процессы, протекающие при лазерной записи информации на формные материалы

- •9.2.3. Электронная версия печатной формы и требования к ней

- •Глава 10. Цифровые технологии изготовления форм плоской офсетной печати

- •10.1. Развитие формных технологий плоской офсетной печати

- •10.1.1. Разновидности технологий и общие схемы изготовления печатных форм

- •10.1.2. Краткие сведения из истории формных процессов с использованием поэлементной записи информации

- •10.2. Основы формирования печатающих и пробельных элементов

- •10.2.1. Формирование печатающих и пробельных элементов при световом лазерном воздействии

- •10.2.2. Формирование печатающих и пробельных элементов

- •10.3. Техническое оснащение процесса

- •10.3.1. Формные пластины для цифровых технологий

- •10.3.2. Лазерные экспонирующие устройства

- •10.3.3. Цифровые тест-объекты для контроля формного процесса

- •10.3.4. Лазерное экспонирование формных пластин различных типов

- •10.3.5. Особенности цифровой технологии записи информации

- •10.3.6. Обработка экспонированных формных пластин

- •10.3.7. Контроль печатных форм

- •10.3.8. Особенности технологии изготовления форм, не требующих увлажнения пробельных элементов

- •10.3.9. Особенности технологии изготовления форм

- •Глава 11. Цифровые технологии изготовления флексографских печатных форм

- •11.1. Развитие формных технологий флексографской печати

- •11.1.2. Схемы изготовления форм по цифровым технологиям

- •11.2. Основы формирования печатающих и пробельных элементов

- •11.2.1. Фотополимерные печатные формы

- •11.2.2. Эластомерные и полимерные формы

- •11.3.1. Особенности фотополимеризуемых формных пластин

- •11.3.3. Цифровые тест-объекты и методы контроля

- •11.3.4. Запись информации на масочный слой

- •11.3.5. Последующие операции технологического процесса

- •11.4. Особенности технологии изготовления цилиндрических фотополимерных форм

- •11.5. Технология изготовления эластомерных и полимерных форм лазерным гравированием

- •11.5.1. Цилиндрические эластомерные формы

- •11.5.2. Цилиндрические и пластинчатые полимерные формы

- •Глава 12. Цифровые технологии изготовления форм

- •12.2. Основы формирования печатающих и пробельных элементов

- •12.2.1. Формы, изготовленные электронно-механическим гравированием

- •12.2.2. Формы, изготовленные лазерным гравированием

- •12.2.3. Формы, изготовленные по масочной технологии с последующим травлением медного покрытия формного цилиндра

- •12.3. Технология изготовления форм электронно-механическим гравированием

- •12.3.1. Подготовка формных цилиндров

- •12.3.2. Гравировальные устройства

- •12.3.3. Технология электронно-механического гравирования

- •12.4. Лазерные технологии изготовления форм

5.2. Формные пластины для высокой и плоской офсетной печати

5.2.1. Основные разновидности и строение формных пластин

Для проведения формных процессов полиграфического производства в наличии должен быть большой ассортимент формных пластин, выпускаемых специализированными предприятиями. Их можно разделить на две группы:

пластины для форматной записи информации, главным образом, посредством копирования;

пластины для поэлементной записи информации.

В данном подразделе приведены краткие сведения о пластинах первой группы, используемых для изготовления форм высокой и плоской офсетной печати. Эти пластины различаются по признакам, указанным на рис. 5.2, а также и другим параметрам (форматам, строению, технологическим показателям и т.д.).

Классификационные

признаки

Рис.

5.2.

Классификация

формных пластин, используемых в

копировальных

Вил

приемного слоя

Способ

печати

Тип

подложки

процессах плоской офсетной и высокой печати

В плоской офсетной печати для печатных форм с увлажнением пробельных элементов наиболее широко применяются монометал-

лические пластины с негативным или позитивным копировальными слоями, нанесенными на тонкие (0,15-0,30 мм) алюминиевые подложки (рис. 5.3, д, е). Иное строение имеют пластины для форм без увлажнения пробельных элементов (см. § 7.2.3).

--1

а

--4

Рис. 5.3. Изготовление монометаллических пластин плоской офсетной печати: а — обезжиривание и декапирование основы; б — зернение поверхности; в — анодное оксидирование шероховатой поверхности; г — образование гидрофильного слоя на поверхности подложки; д — нанесение копировального слоя; е — нанесение микрорельефного слоя; 1 — подложка; 2 — оксидная пленка; 3 — гидрофильный слой; 4 — копировальный слой;

5 — микрорельефный слой

Для форм высокой печати, изготавливаемых копированием, как правило, используются фотополимеризуемые пластины со светочувствительной ФПК, нанесенной на металлические или полимерные подложки. Кроме того, в типографской печати применяются весьма ограниченно металлические (микроцинковые и магниевые) пластины с негативным копировальным слоем.

в

форм могут иметь более сложное строение, включающее еще ряд дополнительных функциональных слоев. Примером тому служат, так называемые, «многослойные пластины». В отличие от однослойных такие пластины флексографской печати содержат в своем составе два слоя различной упругости, благодаря этому достигается перераспределение деформаций, обеспечивающее уменьшение растаскивания (см. §8.3.1).

3

2

1

6

5

а

Рис. 5.4. Строение фотополимеризуемых формных пластин: а — типографской; б— флексографской; 1 — подложка; 2 — слой ФПК; 3 — защитная пленка; 4 — покровный слой; 5 — противоореольный слой; 6 — адгезионный слой

5.2.2. Требования к формным пластинам

Общие требования к формным пластинам регламентируются действующей нормативно-технической документацией, которая устанавливает ТУ на пластины и служит для связи между производством пластин, производством оборудования и потребителем. ТУ содержат требования назначения, надежности, стойкости к внешним воздействиям. Они устанавливают также браковочные дефекты формных пластин и определяют требования к исходным материалам, используемым для их изготовления. В том числе, это требования, относящиеся к безопасности, охране труда и окружающей среды и исключающие возможность выделения токсичных или иных веществ, опасных в экологическом отношении, в окружающую среду при получении формных пластин, их хранении и использовании в процессе изготовления печатных форм.

Требования назначения — это требования к размерным (геометрическим) показателям подложки и регистрирующего слоя, а также формной пластины в целом по толщине, ширине и длине с

учетом размеров формных цилиндров всего существующего в настоящее время парка печатных машин. Эти требования определяют также параметры качества формных пластин, т. е. уровень их физико-химических, физико-механических и других показателей. Для формных пластин различных типов эти показатели могут быть различны, но обязательно регламентируется уровень репродукционно- графических и печатно-эксплуатационных показателей, определяющих качество печатных форм, изготовленных на таких формных пластинах. Для всех показателей качества устанавливаются предельные отклонения значений от номинальных.

Требования надежности обеспечивают сохранность комплекса рабочих свойств формных пластин в течение установленного срока их годности. Для большинства формных пластин этот срок составляет не менее 12 месяцев с момента их изготовления. Указанные требования гарантируют эксплуатационную надежность проведения формного и печатного процессов. Надежность зависит от условий хранения, предусматривающих защиту формных пластин от воздействия актиничного излучения, химических и тепловых воздействий, а также механических повреждений или самой пластины, или ее защитного покрытия (если оно предусмотрено). При превышении срока хранения, нарушении условий транспортировки или правил использования формных пластин могут происходить необратимые изменения, сопровождаемые потерей их рабочих свойств.

Браковочные дефекты пластин устанавливаются отдельно по подложке и регистрирующему слою. Они могут быть конкретизированы с указанием количества допустимых дефектов и их размеров в зависимости от типа пластин. Эти дефекты касаются разнотолщинности слоя, наличия следов коррозии, пятен, механических повреждений подложки, а также затеков, царапин и посторонних включений.

Требования к формным пластинам регламентируют условия их упаковки и маркировки, которые в каждом конкретном случае устанавливаются отдельно. Соответствие готовых формных пластин требованиям оценивается на основании результатов приемно- сдаточного контроля.

Сенситометрические, репродукционно-графические и технологические показатели формных пластин определяются при использовании методов, изложенных в гл. 4.

5.2.3. Изготовление формных пластин

Монометаллические пластины плоской офсетной печати.

Технология изготовления таких предварительно очувствленных пластин одноразового использования появилась в начале 60-х гг. прошлого столетия и прошла значительный путь совершенствования. В настоящее время в большинстве случаев монометаллические формные пластины изготавливаются путем полива (нанесения) определенного количества копировального раствора на специальным образом подготовленную подложку и доведения образовавшегося слоя до воздушно-сухого состояния. Технологический процесс состоит из трех групп операций:

подготовка поверхности металла-основы;

формирование на подложке копировального слоя;

разрезка ленты на отдельные пластины и их упаковка.

На крупных предприятиях эти операции выполняются при непрерывном движении ленты на полностью автоматизированных линиях (длиной 200-300 м), снабженных лазерными устройствами для контроля параметров пластин.

Подготовка поверхности металла-основы. В качестве метал- ла-основы используется алюминиевая лента обычно толщиной 0,15-0,30 мм, обладающая большой равномерностью по толщине (± 0,005 мм) и максимальной чистотой металла (количество примесей не должно превышать 0,5%). Такая лента подвергается специальной комплексной химической и электрохимической обработке, включающей следующие операции (см. рис. 5.3):

обезжиривание и декапирование алюминиевой ленты (см. рис. 5.3, я), которое проводится с целью удаления с ее поверхности загрязнений, следов масла и смазки;

зернение поверхности (см. рис. 5.3, б), позволяющее получить на ней равномерный микрорельеф с развитой микрошероховатой структурой. При этом площадь поверхности увеличивается в 50-60 раз по сравнению с гладкой поверхностью, следовательно, повышаются ее адгезионные и адсорбционные свойства. Ведущие мировые производители выполняют многоуровневое зернение, например, на поверхности ленты создается три типа микронеровностей: крупные, средние и мелкие, что улучшает показатели пластин;

анодное оксидирование шероховатой (зерненной) поверхности проводится с целью получения прочной и пористой оксидной пленки (рис. 5.3, в) определенной толщины (до 2 мкм) с микропористой структурой (с размером пор в несколько десятков А), которая является сильным адсорбентом. Проведение этой операции позволяет повысить устойчивость поверхности к механическим нагрузкам, значительно повышая ее твердость, дополнительно оксидная пленка защищает поверхность алюминия от коррозии;

образование гидрофильного слоя на поверхности подложки (рис. 5.3, г) ставит своей целью увеличение ее гидрофильных свойств и осуществляется путем наполнения оксидной пленки. Кроме того, наполнение пленки приводит к повышению ее прочности и обеспечивает вытеснение находящегося в порах кислорода, и в дальнейшем улучшается контакт поверхности алюминия с копировальным слоем.

Таким образом, в результате комплексной обработки поверхность алюминиевой ленты приобретает определенную шероховатость, износостойкость и гидрофильные свойства.

Формирование копировального слоя. Воздушно-сухая пленка негативного или позитивного копировального слоя заданной толщины (1-3 мкм) формируется на алюминиевой ленте в результате нанесения на нее соответствующего копировального раствора с последующей сушкой. Нанесение копировального раствора на подложку осуществляется способами, которые обеспечивают возможность получения необходимой толщины копировального слоя с нужной равномерностью. Эти требования достигаются дозированной подачей раствора на поверхность подложки с последующим его распределением по ширине нанесения. Процесс основан на использовании специальных демпфирующих приспособлений, например, упругих ножей, валов, экструдеров (поливочного сопла) и других, необходимых для дозирования количества подаваемого раствора в зазор между движущейся подложкой и приспособлением для нанесения. Конструкция таких приспособлений определяет характер подвода раствора к подложке.

Процесс сушки копировального слоя, сопровождающийся удалением растворителя, происходит в несколько стадий. Первоначально наблюдается перераспределение растворителя в слое, затем происходит его интенсивное испарение (именно на этой стадии и формируются основные свойства слоя) и последующее окончательное высушивание, когда эти свойства стабилизируются. Режим сушки во многом влияет на основные свойства копировального слоя (рис. 5.3, д).

На линиях по производству монометаллических пластин могут использоваться как терморадиационный, так и индукционный способы сушки. При использовании первого способа сушка осуществляется под действием ИК-излучения, которое, проходя через слой, нагревает подложку. Во втором случае лента перемещается в переменном электромагнитном поле, которое образует в подложке вихревые потоки, за счет которых она и нагревается.

Современные монометаллические формные пластины в большинстве своем имеют на поверхности копировального слоя специальное микрорельефное покрытие (рис. 5.3, е), состоящее или из не- поглощающих излучение микрочастиц, или дополнительного слоя из водорастворимой смолы. Основное назначение покрытия — улучшение контакта между фотоформой и копировальным слоем в процессе экспонирования, которое достигается созданием каналов для удаления воздуха (это покрытие с пластины удаляется в процессе проявления копии).

Разрезка ленты и упаковка пластин. Алюминиевая лента, покрытая копировальным слоем, после окончательного контроля разрезается на отдельные первичные листы (при этом удаляются дефектные участки ленты, обнаруженные при контроле). Листы поступают на специальные резальные автоматы, где нарезаются на пластины необходимых форматов, далее производится упаковывание их в свето- и влагонепроницаемый материал и картонные коробки.

Выпускаемые в настоящее время монометаллические (негативные и позитивные) формные пластины плоской офсетной печати отвечают высоким современным требованиям, которые достигаются не только автоматизацией процесса их изготовления, но и совершенной системой контроля производства. Так, например, операции комплексной электрохимической обработки алюминиевой ленты контролируются разветвленной системой датчиков, подключенных к компьютерной системе управления. Лента с копировальным слоем проходит сплошной лазерный контроль.

Фотополимеризуемые формные пластины высокой печати. Многослойная структура фотополимеризуемых пластин, строение самого фотополимеризуемого слоя, его большая толщина, упруго- эластичное состояние ФПК — все это определяет специфику процесса изготовления ФПП типографской и флексографской печати. Способы изготовления ФПП были предложены задолго до промышленного производства пластин в конце 50-х гг. прошлого столетия и все они отличались значительной трудоемкостью. Изготовление ФПП состоит из подготовки подложки, формирования фотополиме- ризуемой пленки из ФПК и ее прикрепления к подложке.

Выбор материала подложки осуществляется с учетом ее функционального назначения, т. е. обеспечения высокой тиражестойко- сти и размерной точности будущей печатной формы. Требования, предъявляемые к этому материалу, должны гарантировать надежность проведения формного и печатного процессов. От полимерных и металлических подложек, обеспечивающих размерную точность печатающих и пробельных элементов форм (поэтому их называют размероустойчивыми), требуется обеспечение таких свойств, как прочность на растяжение и изгиб, стойкость к агрессивным средам, а также изотропность свойств и равномерность по толщине. Подготовка подложки заключается в активировании ее поверхности, нанесении противоореольного и адгезионного слоев.

Фотополимеризуемые пленки могут быть получены различными способами.

Полив из растворов или эмульсий на бесконечную ленту. В этом случае после фильтрации и деаэрации (удаления из ФПК растворенных в ней пузырьков воздуха) раствор подается через фильеру поливочной машины, формируя слой ФПК на поверхности ленты. После сушки слоя полученный материал сматывается в рулон. Дальнейший процесс изготовления формной пластины заключается в припрессовке полученной пленки к подготовленной подложке с помощью пресса или каландра, причем для крепления к подложке используют адгези- вы. В зависимости от применяемого адгезива этот процесс проводят либо при комнатной температуре, либо при нагревании. Для получения ФПК требуемой толщины перед креплением пленки к подложке проводится склеивание тонких одинарных пленок ФПС. Пленки, полученные таким способом, характеризуются слоистой структурой — состоят из слоев с различной плотностью упаковки структурных образований. Для получения пленок с однородной структурой и уменьшения усадки требуется замедление процесса испарения растворителя, достигаемое, например, использованием специальных камер досушки или термической обработкой пленки.

Нанесение на подложку расплавов (или высококонцентрированных растворов) либо путем прессования, либо экструзии. Метод прессования заключается в выдавливании расплава из замкнутой полости через канал специальной головки. Он характеризуется неравномерностью получаемого слоя ФПК, сложностью производства больших по формату ФПП и низкой производительностью. Поэтому, как и полив из раствора, прессование в современных технологиях изготовления ФПП находит ограниченное применение.

В отличие от метода прессования метод экструзии обеспечивает достаточно высокую точность (порядка 20 мкм) по толщине ФПК и характеризуется значительно более высокой производительностью, особенно при изготовлении многослойных формных пластин. Кроме того, он является экологически более чистым по сравнению с рассмотренными выше способами.

Метод экструзии (рис. 5.5) включает следующие операции:

подача из экструдера с помощью щелевой головки расплава ФПК 1 в промежуток между перемещающейся (с помощью тянущих валиков 2) размероустойчивой прозрачной подложкой 3 и защитной пленкой 4 с покровным слоем 5;

прохождение через каландр 6 (формирование слоя ФПК);

последующее охлаждение и облучение УФ-излучением 7 со стороны подложки для обеспечения ее скрепления с ФПК;

разрезка по формату режущим устройством 8;

проведение выборочного контроля качества формных пластин, их упаковка и маркировка.

Рис.

5.5.

Изготовление

флексографских формных пластин:

а

—

схема

устройства; б —

готовая

формная пластина;

1

— ФПК;

2

— тянущие

валики; 3

— подложка;

4

— защитная

пленка; 5

— покровный

слой; 6

— каландр;

7

— УФ-излучение;

8

— режущее

устройство

5.3. Оборудование для изготовления форм плоской офсетной

и высокой печати

5.3.1. Экспонирующие устройства

Для изготовления печатных форм высокой и плоской офсетной печати способом копирования с фотоформ применяется разнообраз

ное оборудование, характеризующееся различными показателями. В зависимости от технологического процесса формное оборудование можно разделить на три группы:

ЭУ, которые часто называются копировальным оборудованием;

оборудование для обработки экспонированных копий (не совсем точно его называют оборудованием для изготовления печатных форм);

автоматические линии экспонирования и обработки копий.

В настоящем разделе формное оборудование для изготовления форм из ЖФПМ не рассматривается.

В свою очередь данные устройства можно классифицировать по параметрам, указанным на рис. 5.6, а также по форматам, конструктивным особенностям, наличию дополнительных механизмов и стоимости.

Классификационные признаки

Способ печати

Разновидность оборудования

Степень автоматизации

Для форм высокой

печати

■©■

г-

?

3-Е

г®6

£

%

*

Л

і

*

II

U

5

*

5

н

X

і

Механизированные

Автоматические

Механизированные

Автоматизированные

о 'л |

|

5 |

|

|

'JL |

Автоматизированные

Рис. 5.6. Классификация ЭУ

ЭУ для форм плоской офсетной и высокой печати обеспечивают выполнение следующих основных операций процесса:

создание необходимого контакта по всей площади между фотоформой и копировальным слоем формной пластины;

достижение равномерности мощного освещения (15-40 тыс. люкс) всей поверхности фотоформы излучением необходимой длины волн (320-420 нм);

регулирование величины экспозиции;

обеспечение точности приводки изображений на формах для многокрасочной печати;

обеспечение точности позиционирования изображений (при использовании КММ).

Устройства должны также обеспечивать оптимальные экологические и экономические показатели, безопасные условия труда работающих.

ЭУ плоской офсетной печати. К ним относятся (см. рис. 5.6) копировальные станки и копировально-множительные машины.

-

-4

з-Е I

5

*—^— |

||||

V |

7" -j |

zzzzzSZ |

|

W ЛУ Л-7 Л7ЛІ \ \ |

Рис. 5.7. Схема КС: і — осветитель (а — рефлектор; б — лампа; в — фильтр); 2 — датчик экспозиции; 3 — регулятор экспозиции; 4 — стол; 5 — стекло; 6 — фотоформа; 7 — формная пластина; 8 — резиновый коврик;

9 — вакуумная система

КС различают по следующим признакам:

формат — максимальный размер экспонируемых формных пластин (примерно от 42 х 52 до 140 х 180 см);

расположение источника освещения (верхнее или нижнее);

степень автоматизации (механизированные — с ручным управлением или автоматизированные);

конструктивные особенности: вертикальные или горизонтальные, с переворачивающимся односторонним или поворотным двухсторонним столами (позволяющими помещать на них следующую пластину с фотоформой во время экспонирования первой) и т.д.

Станки могут оснащаться вспомогательными контролирующими и регулирующими устройствами, не показанными на рис. 5.7: микропроцессорным блоком управления, механизмом экспонирования через рассеивающую пленку и др.

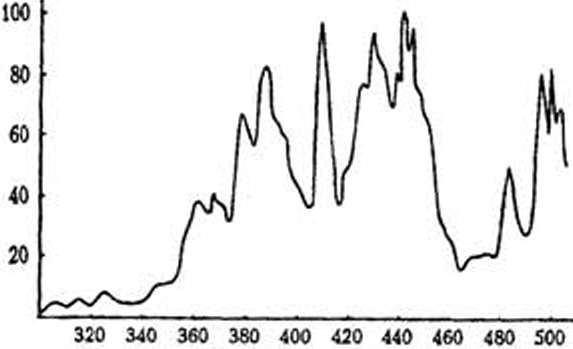

Для экспонирования используются в большинстве случаев ме- таллогалогенные лампы высокой интенсивности мощностью 1-8 кВт (чем больше формат станка, тем больше должна быть мощность). В зависимости от типа используемых в них примесей металлогалогенные лампы могут излучать максимальный световой поток в различных диапазонах: с добавкой галлия в диапазоне 410-420 нм (рис. 5.8, я), а с добавкой железа — 350-450 нм (рис. 5.8, б).

Интенсивность

излучения, %

Интенсивность

иілучсния,

%

100

80

60

360

3S0

400 420 440 460 480 К ни

Х,ым

Рис. 5.8. Спектральные характеристики металлогалогенных ламп: а — с добавкой галлия; б —с добавкой железа

Лампы первого вида используются для экспонирования слоев на основе ОНХД, а второго — для ФПС. Некоторые фирмы выпускают универсальные КС, укомплектованные несколькими (например, тремя) различными источниками освещения. Они могут использоваться для экспонирования всех видов светочувствительных материалов, применяемых в допечатных процессах. Оснащение осветителей специальными устройствами — коллиматорами обеспечивает формирование узкого параллельного пучка излучения.

Важнейшей частью конструкции КС является вакуумная система, предназначенная для удаления воздуха и обеспечения прижима фотоформы к копировальному слою во время экспонирования. Плотный и равномерный прижим обычно достигается за счет двухступенчатой системы вакуумирования (рис. 5.9) и может быть улучшен наличием в конструкциях дополнительных механических средств для удаления воздуха из зоны контакта между фотоформой и копировальным слоем.

Разрежение.%

100

50

50 100 t, сек тт

ного, и автоматического типа. Наи- Рис. 5.9. Процесс ступенчатого соз- более совершенные КММ в авто- дания вакуума при копировании г

матическом режиме по заданной

программе выполняют следующие операции:

подачу формной пластины;

расположение в зоне экспонирования фотоформы, размещенной на монтажной съемной раме;

последовательное экспонирование участков пластины путем перемещения фотоформы;

вывод фотоформы и пластины в приемное устройство. Некоторые автоматические КММ соединялись с процессором,

образуя автоматическую линию по изготовлению печатных форм.

Применение КММ, позволяющих размножать на формной пластине одинаковые сюжеты (книжно-журнальные обложки, вклейки, вкладки, открытки и т.д.) с точностью позиционирования 0,01 мм, было в тот период экономически и технологически оправданным. С развитием цифровых технологий потребность в КММ значительно сократилась. В настоящее время они используются в редких случаях.

ЭУ высокой печати. При изготовлении цинкографских копий на металлических (микроцинковых и магниевых) пластинах до последнего времени применялись цинкографские КС (рамы) упрощенных конструкций. В настоящее время для этой цели используются и копировальные офсетные станки небольших форматов.

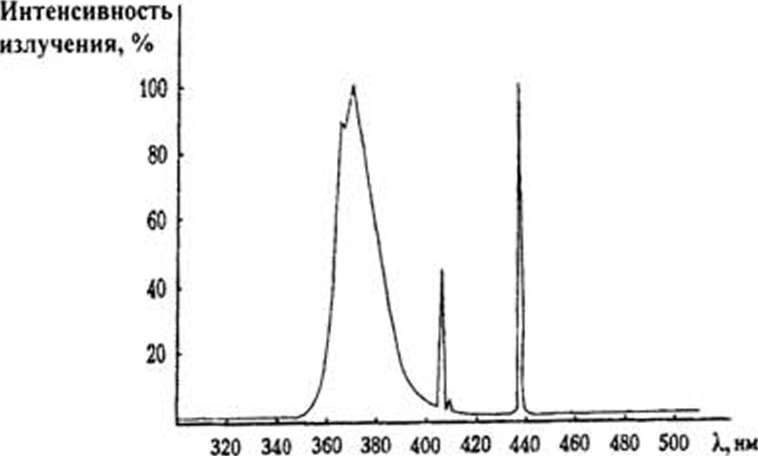

ЭУ для типографских ФПП из-за отличия в свойствах применяемых формных пластин имеют некоторые особенности по сравнению с КС. В зависимости от используемого источника излучения различают экспонирующие установки с металлогалогенными и лю- минисцентными лампами. Последние находят более широкое применение. Они представляют собой укрепленные на панели несколько (8-18) люминисцентных ламп мощностью 25-60 Вт, излучающих в коротковолновой зоне спектра (рис. 5.10).

Рис.

5.10.

Спектральная

характеристика люминесцентной лампы

пускающая УФ-излучение требуемого диапазона (А. = 360-380 нм). Следует иметь в виду, что при этом возникает необходимость охлаждения металлической плиты, на которой с помощью вакуума закрепляется формная пластина. В отличие от оборудования, применяемого в плоской офсетной печати, ЭУ для экспонирования ФПП могут быть не только плоскостного, но и цилиндрического типа (для экспонирования предварительно изогнутых формных пластин). Более широкое применение получили устройства с размещением формной пластины на плоскости. В большинстве случаев они являются частью комбинированных процессоров для изготовления ФПФ высокой печати.

ЭУ для флексографских ФПП конструктивно практически не отличаются от ЭУ для типографских ФПП. Основное их отличие — необходимость использования наряду с источником УФ-излучения зоны А (315-380 нм) источника УФ-излучения зоны С (200-280 нм), расположенных соответственно в двух секциях (рис. 5.11).

|

3 л ' "У ,з rO /Г |

а |

н і і и і п 1111 і-'Шїсгї |

|

OOOCQOOOO |

б |

/ § 5 |

|

ОООО0ОООО |

в |

/ р 6 |

I |

'°С |

2 1 |

|

Рис. 5.11. Схема комбинированного процессора для изготовления флексографских форм: а — секция вымывания (1 — устройство для крепления пластины; 2 — копия; 3 — вымывная щетка; 4— вымывной раствор); б — секция экспонирования (5 — лампы УФ-А излучения); в — секция финишинга (6 — лампы УФ-С излучения); г —секция конвекционной сушки

(7 — вентилятор с нагревателем)

ЭУ с источником УФ-А излучения может быть автономным, наподобие КС, или являться секцией многооперационного процессора для изготовления флексографских печатных форм (см. рис. 5.11). Они могут быть предназначены для одностороннего и двухстороннего экспонирования. В последнем случае формная пластина располагается на стеклянном столе, а операции экспонирования проводятся последовательно.

5.3.2. Оборудование для обработки экспонированных копий

![]()

Классификационные признаки

Оборудование для обработки копий

Способ

печати

Для

форм плоской офсетной печати

Для

форм высокой печати

|

|

|

|

|

Операционные установки W |

|

Поточные линии |

||

|

|

|

||

Вид печатных форм

Тип оборудования

Степень автоматизации

|

|

|

|

|

|

|||

|

Флексо- графские на ФПП |

Флексо- графские из ЖФПМ |

||||||

Монометаллические |

Типографские металлические |

Типографские на ФПП |

||||||

Поточные линии

Операционные установки

Механизированные

Автоматические

Механизированные

Автоматизированные

Рис. 5.12. Упрощенная классификация оборудования для обработки экспонированных копий

Оборудование для обработки копий плоской офсетной печати. Операционное механизированное оборудование для обработки офсетных копий (установки для проявления, гуммирования и др.) появились во второй половине прошлого века. Затем они стали соединяться между собой, образуя механизированные поточные линии по обработке монометаллических копий. На их базе несколько позже стали создаваться автоматизированные и автоматические линии.

Линии по обработке монометаллических копий, вероятно, благодаря их высокой степени автоматизации стали называться процессорами (от лат. processus — продвижение). Они представляют собой (рис. 5.13) компактные автоматизированные или автоматические поточные линии, состоящие из агрегатированных отдельных модулей — секций: проявления, промывки, нанесения защитного покрытия (гуммирования) и сушки. Помимо этого процессор включает устройства подачи и вывода пластины, систему ее транспортировки, системы рециркуляции, регенерации и терморегулирования (для обеспечения постоянства состава и температуры растворов).

Рис. 5.13. Схема процессора для обработки монометаллических офсетных копий: 1 — устройство подачи пластин; 2 — секция проявления; 3 — резервуар с проявителем; 4 — система рециркуляции проявителя; 5 — устройство подачи пластин; б — секция промывки; 7— система рециркуляции воды; 8 — секция гуммирования; 9 — резервуар с гуммирующим раствором; 10 — система рециркуляции гуммирующего раствора; 11 — секция сушки;

12 — устройство вывода пластин

Процессоры могут быть агрегатированы с устройством для термообработки форм, а также оснащены встроенным компьютером с монитором, на экране которого отображаются режимы процессов проявления, последующей обработки и диагностика системы. Экспонированная копия непрерывно перемещается транспортирующими роликами и эластичными валиками в горизонтальном направлении через обрабатывающие секции, где по заданной программе выполняется весь комплекс обработки. Одновременно на различных стадиях обработки могут находиться несколько пластин, что обеспечивает высокую производительность оборудования. Некоторые модели процессоров позволяют обрабатывать пластины шириной до 135 см и более.

Оборудование для обработки копий высокой печати. Обработка типографских копий, полученных на металлических пластинах, осуществлялась на механизированных операционных установках (проявление, промывка, сушка). Для травления формы широко использовались различные модели машин однопроцессного (одноступенчатого) травления.

Обработка типографских копий, полученных на ФПП, проводится на автоматизированных линиях струйного или щеточного типа, а также в вымывных процессорах с последующей сушкой в сушильных устройствах поточного или секционного типов. Копия проходит на линии секции вымывания, промывки, сушки и дополнительного экспонирования. При обработке типографских копий на стальной подложке возможно использование процессоров поточного типа с перемещением и обработкой экспонированных пластин, расположенных изображением вниз. Пластина на стальной подложке удерживается транспортирующим устройством с помощью магнита.

Редко применяемая в настоящее время технология изготовления ФПФ на предварительно изогнутых формных пластинах предусматривает использование для обработки копий вымывной машины циклического действия с цилиндрическим формодержателем. Вымывные процессоры различаются также по используемым растворам как водовымывные, щелочевымывные и применяемые для вымывания копий в органических растворителях, что во многом и определяет их конструкцию.

Обработка флексографских копий, полученных на ФПП, осуществляется обычно в автоматизированных процессорах, представляющих собой поточные линии для вымывания в органических растворителях. Использование автоматизированных вымывных процессоров при работе с такими органическими растворителями, как изопропан, н-пропанол, изобутанол, н-бутанол, метилгликоль и другими, требует их герметизации, поскольку эти вещества являются пожароопасными и химически активными. Кроме того, их применение требует специальных мер по нейтрализации и очистке.

В процессе обработки копия транспортируется через секции: вымывания, оснащенную щетками, очистки валиком (или щеткой) и орошения чистым раствором. После вымывания форма помещается в сушильное устройство, а затем подвергается окончательной обработке в секции финишинга и дополнительного экспонирования.

Наиболее совершенными при вымывании водой являются комбинированные многооперационные установки — процессоры, включающие комплекс устройств для изготовления флексографских форм: экспонирования, вымывания, сушки а также дополнительного экспонирования и финишинга.

В последние годы фирмой Du Pont разработан термический процессор, заменивший вымывной для некоторых типов флексографских пластин. В этом процессоре удаление незаполимеризованного слоя осуществляется без использования вымывного раствора.