- •1. Общие положения по эксплуатации оборудования

- •1.1. Основные понятия и определения

- •1.2. Служба эксплуатации оборудования и эксплуатационно-ремонтная база

- •1.3. Эксплуатационная документация

- •2. Подготовка оборудования к эксплуатации

- •2.1. Формирование парка оборудования

- •2.2. Приемка оборудования

- •2.3. Транспортирование оборудования

- •2.4. Монтаж и демонтаж оборудования основные этапы монтажных работ

- •Фундаменты под основание

- •Методы и способы монтажа

- •2.5. Пуск оборудования в эксплуатацию. Эксплуатационная обкатка машин

- •3. Режимы работы и эффективность использования оборудования

- •3.1. Сменный, суточный и годовой режимы

- •Работы оборудования

- •3.2. Производительность и норма выработки машин

- •3.3. Стоимость эксплуатации оборудования

- •3.4. Анализ эффективности работы оборудования

- •4. Надежность оборудования и ее изменение при эксплуатации

- •4.1. Показатели надежности оборудования

- •4.2. Общие принципы сбора и обработки

- •Статистической информации о надежности

- •Оборудования при эксплуатации

- •Сбор информации об отказах оборудования

- •Обработка эксплуатационной информации по отказам

- •Оценка надежности оборудования

- •4.3. Поддержание надежности оборудования при эксплуатации

- •На этапе эксплуатации оборудования

- •5. Причины отказов оборудования при эксплуатации

- •5.1. Специфика условий эксплуатации оборудования для бурения скважин, добычи и подготовки нефти и газа

- •5.2. Деформация и изломы элементов оборудования

- •5.3. Износ элементов оборудования

- •5.4. Коррозионные разрушения элементов оборудования

- •5.5. Сорбционные разрушения элементов оборудования

- •5.6. Коррозионно-механические разрушения элементов оборудования

- •5.7. Сорбционно-механические разрушения элементов оборудования

- •5.8. Образование на поверхностях оборудования отложений твердых веществ

- •6. Организация технического обслуживания, ремонта, хранения и списания оборудования

- •6.1. Система технического обслуживания и ремонта оборудования

- •Виды технического обслуживания и ремонта оборудования

- •Стратегии то и р оборудования

- •Организация и планирование то и р оборудования по наработке

- •Организация и планирование то и р оборудования по фактическому техническому состоянию

- •6.2 Смазочные материалы и спецжидкости назначение и классификация смазочных материалов

- •Жидкие смазочные материалы

- •Пластичные смазочные материалы

- •Твердые смазочные материалы

- •Выбор смазочных материалов

- •Способы смазки машин и смазочные устройства

- •Жидкости для гидравлических систем

- •Тормозные и амортизаторные жидкости

- •Использование и хранение смазочных материалов

- •Сбор отработанных масел и их регенерация

- •6.3. Хранение и консервация оборудования

- •6.4. Гарантийные сроки и списание оборудования

- •Списание оборудования

- •7. Диагностика технического состояния оборудования

- •7.1. Основные принципы технического диагностирования

- •7.2. Методы и средства технической диагностики

- •Средства диагностики технического состояния оборудования

- •Методы и средства диагностического контроля насосных агрегатов

- •Методы и средства диагностического контроля трубопроводной запорной арматуры

- •7.3. Методы и технические средства дефектоскопии материала деталей машин и элементов металлоконструкций

- •7.4. Методы прогнозирования остаточного ресурса оборудования

- •8. Технологические основы ремонта оборудования

- •8.1. Структура производственного процесса ремонта оборудования

- •Индивидуальным методом

- •8.2. Подготовительные работы для сдачи оборудования в ремонт

- •8.3. Моечно-очистные работы

- •Состав смывок для очистки поверхности от лакокрасочных покрытий

- •8.4. Разборка оборудования

- •8.5. Контрольно-сортировочные работы

- •8.6. Комплектование деталей оборудования

- •8.7. Балансировка деталей

- •8.8. Сборка оборудования

- •8.9. Приработка и испытание агрегатов и машин

- •8.10. Окраска оборудования

- •9 Способы восстановления сопряжений и поверхностей деталей оборудования

- •9.1. Классификация способов восстановления сопряжений

- •9.2. Классификация способов восстановления поверхностей деталей

- •9.3. Выбор рационального способа восстановления поверхностей деталей

- •10 Технологические методы, применяемые для восстановления поверхностей и неразъемных соединений ремонтируемых деталей

- •10.1. Восстановление поверхностей наплавкой

- •Ручная газовая наплавка

- •Ручная электродуговая наплавка

- •Автоматическая электродуговая наплавка под слоем флюса

- •Автоматическая электродуговая наплавка в среде защитных газов

- •Автоматическая вибродуговая наплавка

- •10.2. Восстановление поверхностей металлизацией

- •10.3. Восстановление поверхностей гальваническим наращиванием

- •Электролитическое хромирование

- •Электролитическое осталивание

- •Электролитическое меднение

- •Электролитическое никелирование

- •10.4. Восстановление поверхностей деталей пластическим деформированием

- •10.5. Восстановление поверхностей полимерным покрытием

- •Полимерных покрытий:

- •10.6. Восстановление поверхностей механической обработкой

- •10.7. Соединение деталей и их отдельных частей методами сварки, пайки и склеивания соединение деталей сваркой

- •Соединение деталей пайкой

- •Склеивание деталей

- •11 Типовые технологические процессы ремонта деталей

- •11.1. Ремонт деталей типа валов

- •11.2. Ремонт деталей типа втулок

- •11.3. Ремонт деталей типа дисков

- •Ремонт зубчатых колес

- •Ремонт цепных колес

- •11.4. Ремонт корпусных деталей

- •Ремонтных деталей:

- •Ремонт корпуса вертлюга

- •Ремонтных деталей:

- •Ремонт корпуса крейцкопфа бурового насоса

- •Ремонт клапанных коробок буровых насосов

- •Дополнительных ремонтных деталей:

- •Ремонт корпусов задвижек фонтанной и трубопроводной запорной арматуры

- •Ремонт корпуса турбобура

- •Способом замены части детали:

Ремонтных деталей:

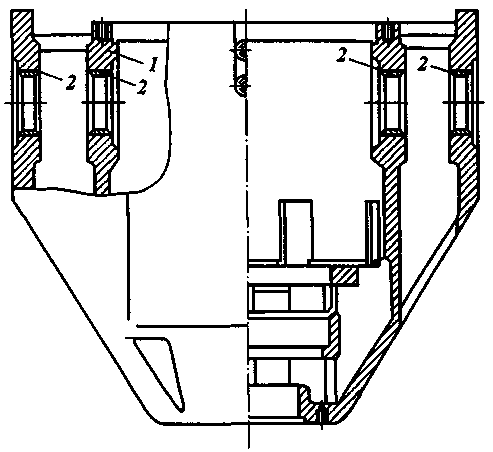

1 - корпус; 2,3 - втулка

деталей растачивают эти поверхности на больший диаметр с последующей запрессовкой втулок и расточкой их под посадочный размер стаканов подшипников (рис. 11.9). Одновременно восстанавливают отверстие в станине под ось стопорной защелки. Отверстие рассверливают на больший размер, запрессовывают втулку, а затем отверстие во втулке развертывают до необходимого размера сопряжения с осью защелки.

Основными дефектами стола ротора являются износ поверхностей, сопрягаемых с вкладышами, повреждение лабиринтного уплотнения и резьбы.

Изношенные поверхности под вкладыши восстанавливают электродуговой наплавкой с последующей механической обработкой на долбежных станках. При незначительном повреждении резьбы ее восстанавливают слесарно-механическими способами обработки. Когда резьба сильно повреждена, и восстановить ее невозможно, часть стола с резьбой отрезают газовой горелкой или на станке, торец стола со стороны отрезанной части подготавливают под сварку и приваривают надставку стола ротора, на которой нарезают новую резьбу. Резьбу контролируют подготовленной гайкой.

Ремонт корпуса вертлюга

Характерными дефектами корпуса вертлюга являются износ поверхностей, сопрягаемых с пальцами серьги и радиальными подшипниками, и отверстия, в котором установлен нижний сальник.

Изношенные поверхности, сопрягаемые с пальцами серьги, восстанавливают способом дополнительных ремонтных деталей. Для этого отверстия под пальцы растачивают на больший размер, запрессовывают в них подготовленные втулки, а затем отверстия во втулках растачивают на первоначальный размер (рис. 11.10).

Рис. 11.10. Ремонт корпуса вертлюга способом дополнительных

Ремонтных деталей:

1 - корпус; 2 - втулки

Изношенные поверхности, сопрягаемые с радиальным подшипником и с нижним масляным уплотнением, восстанавливают металлизацией с последующей механической обработкой на первоначальные размеры.

Ремонт корпуса крейцкопфа бурового насоса

Основными дефектами корпуса крейцкопфа являются износ отверстий под палец и разрушение резьбы под надставку штока. Изношенные отверстия под палец крейцкопфа восстанавливают металлизацией или способом дополнительных ремонтных деталей.

При восстановлении способом дополнительных ремонтных деталей изношенные отверстия растачивают на больший размер, запрессовывают в них втулки, имеющие припуск по внутреннему диаметру, и обваривают втулки с внешней стороны корпуса сплошным швом. Затем крейцкопф устанавливают на токарном станке и растачивают отверстия во втулках с одной установки на первоначальный размер.

Для восстановления резьбы в отверстии под надставку штока также применяют дополнительные ремонтные детали. Отверстие с поврежденной резьбой растачивают на больший размер и запрессовывают втулку. Втулка имеет бурт, удерживающий ее в корпусе крейцкопфа; с противоположной стороны бурта втулка приваривается к корпусу крейцкопфа. Затем втулку растачивают и нарезают резьбу первоначального размера.

Ремонт клапанных коробок буровых насосов

Основными дефектами клапанных коробок буровых насосов является износ поверхности упорного бурта внутри цилиндра под уплотнение цилиндровой втулки, а также поверхностей сопряжения седел и цилиндровых втулок с корпусом. Изношенные поверхности клапанных коробок восстанавливают наплавкой или способом ремонтных размеров. При незначительных износах восстановление изношенных поверхностей ведется при помощи электродуговой наплавки с последующей расточкой наплавленных поверхностей на расточных станках. При значительных разрушениях гнезда клапанов восстанавливают способом дополнительных ремонтных деталей. В этом случае отверстие гнезда клапана растачивают на больший размер и запрессовывают втулку, которую затем растачивают до первоначального размера сопряжения гнезда с седлом клапана. Для создания надежной герметичности восстанавливаемую поверхность гнезда растачивают на конус при помощи специального приспособления и при запрессовке втулки под ее торец подкладывают уплотняющую прокладку из свинца, а также применяют обварку по кромке запрессованной в гнездо втулки. Конусную поверхность втулки под седло клапана после расточки пришабривают и притирают. На некоторых ремонтных предприятиях крепление втулок в гнезде клапана осуществляют способом склеивания. При этом устраняется необходимость в механической обработке втулки после ее установки в клапанной коробке, так как отсутствует коробление, имеющееся при сварке.

При значительных износах в местах посадки цилиндровых втулок также применяют способ дополнительных ремонтных деталей, т.е. производят предварительную расточку поверхностей под цилиндровые уплотнения с последующей запрессовкой втулки (рис. 11.11).

Рис. 11.11. Ремонт клапанной коробки бурового насоса способом