- •1. Общие положения по эксплуатации оборудования

- •1.1. Основные понятия и определения

- •1.2. Служба эксплуатации оборудования и эксплуатационно-ремонтная база

- •1.3. Эксплуатационная документация

- •2. Подготовка оборудования к эксплуатации

- •2.1. Формирование парка оборудования

- •2.2. Приемка оборудования

- •2.3. Транспортирование оборудования

- •2.4. Монтаж и демонтаж оборудования основные этапы монтажных работ

- •Фундаменты под основание

- •Методы и способы монтажа

- •2.5. Пуск оборудования в эксплуатацию. Эксплуатационная обкатка машин

- •3. Режимы работы и эффективность использования оборудования

- •3.1. Сменный, суточный и годовой режимы

- •Работы оборудования

- •3.2. Производительность и норма выработки машин

- •3.3. Стоимость эксплуатации оборудования

- •3.4. Анализ эффективности работы оборудования

- •4. Надежность оборудования и ее изменение при эксплуатации

- •4.1. Показатели надежности оборудования

- •4.2. Общие принципы сбора и обработки

- •Статистической информации о надежности

- •Оборудования при эксплуатации

- •Сбор информации об отказах оборудования

- •Обработка эксплуатационной информации по отказам

- •Оценка надежности оборудования

- •4.3. Поддержание надежности оборудования при эксплуатации

- •На этапе эксплуатации оборудования

- •5. Причины отказов оборудования при эксплуатации

- •5.1. Специфика условий эксплуатации оборудования для бурения скважин, добычи и подготовки нефти и газа

- •5.2. Деформация и изломы элементов оборудования

- •5.3. Износ элементов оборудования

- •5.4. Коррозионные разрушения элементов оборудования

- •5.5. Сорбционные разрушения элементов оборудования

- •5.6. Коррозионно-механические разрушения элементов оборудования

- •5.7. Сорбционно-механические разрушения элементов оборудования

- •5.8. Образование на поверхностях оборудования отложений твердых веществ

- •6. Организация технического обслуживания, ремонта, хранения и списания оборудования

- •6.1. Система технического обслуживания и ремонта оборудования

- •Виды технического обслуживания и ремонта оборудования

- •Стратегии то и р оборудования

- •Организация и планирование то и р оборудования по наработке

- •Организация и планирование то и р оборудования по фактическому техническому состоянию

- •6.2 Смазочные материалы и спецжидкости назначение и классификация смазочных материалов

- •Жидкие смазочные материалы

- •Пластичные смазочные материалы

- •Твердые смазочные материалы

- •Выбор смазочных материалов

- •Способы смазки машин и смазочные устройства

- •Жидкости для гидравлических систем

- •Тормозные и амортизаторные жидкости

- •Использование и хранение смазочных материалов

- •Сбор отработанных масел и их регенерация

- •6.3. Хранение и консервация оборудования

- •6.4. Гарантийные сроки и списание оборудования

- •Списание оборудования

- •7. Диагностика технического состояния оборудования

- •7.1. Основные принципы технического диагностирования

- •7.2. Методы и средства технической диагностики

- •Средства диагностики технического состояния оборудования

- •Методы и средства диагностического контроля насосных агрегатов

- •Методы и средства диагностического контроля трубопроводной запорной арматуры

- •7.3. Методы и технические средства дефектоскопии материала деталей машин и элементов металлоконструкций

- •7.4. Методы прогнозирования остаточного ресурса оборудования

- •8. Технологические основы ремонта оборудования

- •8.1. Структура производственного процесса ремонта оборудования

- •Индивидуальным методом

- •8.2. Подготовительные работы для сдачи оборудования в ремонт

- •8.3. Моечно-очистные работы

- •Состав смывок для очистки поверхности от лакокрасочных покрытий

- •8.4. Разборка оборудования

- •8.5. Контрольно-сортировочные работы

- •8.6. Комплектование деталей оборудования

- •8.7. Балансировка деталей

- •8.8. Сборка оборудования

- •8.9. Приработка и испытание агрегатов и машин

- •8.10. Окраска оборудования

- •9 Способы восстановления сопряжений и поверхностей деталей оборудования

- •9.1. Классификация способов восстановления сопряжений

- •9.2. Классификация способов восстановления поверхностей деталей

- •9.3. Выбор рационального способа восстановления поверхностей деталей

- •10 Технологические методы, применяемые для восстановления поверхностей и неразъемных соединений ремонтируемых деталей

- •10.1. Восстановление поверхностей наплавкой

- •Ручная газовая наплавка

- •Ручная электродуговая наплавка

- •Автоматическая электродуговая наплавка под слоем флюса

- •Автоматическая электродуговая наплавка в среде защитных газов

- •Автоматическая вибродуговая наплавка

- •10.2. Восстановление поверхностей металлизацией

- •10.3. Восстановление поверхностей гальваническим наращиванием

- •Электролитическое хромирование

- •Электролитическое осталивание

- •Электролитическое меднение

- •Электролитическое никелирование

- •10.4. Восстановление поверхностей деталей пластическим деформированием

- •10.5. Восстановление поверхностей полимерным покрытием

- •Полимерных покрытий:

- •10.6. Восстановление поверхностей механической обработкой

- •10.7. Соединение деталей и их отдельных частей методами сварки, пайки и склеивания соединение деталей сваркой

- •Соединение деталей пайкой

- •Склеивание деталей

- •11 Типовые технологические процессы ремонта деталей

- •11.1. Ремонт деталей типа валов

- •11.2. Ремонт деталей типа втулок

- •11.3. Ремонт деталей типа дисков

- •Ремонт зубчатых колес

- •Ремонт цепных колес

- •11.4. Ремонт корпусных деталей

- •Ремонтных деталей:

- •Ремонт корпуса вертлюга

- •Ремонтных деталей:

- •Ремонт корпуса крейцкопфа бурового насоса

- •Ремонт клапанных коробок буровых насосов

- •Дополнительных ремонтных деталей:

- •Ремонт корпусов задвижек фонтанной и трубопроводной запорной арматуры

- •Ремонт корпуса турбобура

- •Способом замены части детали:

Соединение деталей пайкой

Пайкой называется процесс образования неразъемного соединения нагретых поверхностей металла, находящихся в твердом состоянии, при помощи расплавленных сплавов (припоев), имеющих меньшую температуру плавления по сравнению с температурой плавления основного металла. Расплавленный припой заливается в зазор между соединяемыми поверхностями и прочно соединяет их после охлаждения.

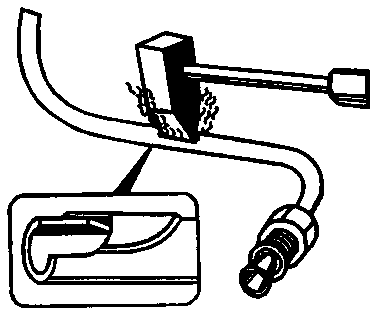

Соединение деталей пайкой происходит вследствие диффузии присадочного материала (припоя) в основной металл. Так как температура плавления припоя значительно ниже температуры плавления основного металла, при пайке исключается возникновение опасных напряжений, а также изменение его химического состава, структуры и механических свойств. Поэтому пайку используют для соединения или закрепления тонкостенных деталей и деталей из разнородных металлов, уплотнения резьбовых соединений, устранения пористости и трещин, заделки свищей (рис. 10.26). При ремонте машин применяют мягкие (легкоплавкие) и твердые (тугоплавкие) припои. Мягкие припои состоят в основном из олова и свинца, имеют температуру плавления 400-500°С и сравнительно невысокую механическую прочность. Температура плавления твердых припоев, состоящих из меди, цинка, серебра, никеля и других металлов, выше 500°С.

Рис. 10.26. Запаивание трещины топливопровода низкого давления с помощью накладки

При пайке газовой горелкой наиболее распространены медно-цинковые (латунные) припои, с температурой плавления 800-900°С. Указанные припои позволяют получать швы с пределом прочности на растяжение 300-350 МПа.

Для получения высокопрочных соединений деталей из чугуна, стали или меди, работающих при динамических нагрузках, в качестве припоя часто применяют латунь. Предел прочности этих соединений на растяжение составляет 300-320 МПа. Для удаления с поверхностей пленки оксидов и других примесей, препятствующих пайке, используют флюсы в виде порошков или паст.

При низкотемпературной пайке в качестве флюса применяют разбавленный раствор цинка в соляной кислоте. При высокотемпературной пайке применяют флюс, состоящий из 80 % буры и 20 % борной кислоты. После пайки остатки флюса удаляют промывкой в воде.

Технологический процесс пайки включает следующие операции: подготовку деталей к пайке, сборку их для пайки, нагрев места пайки (до температуры, превышающей на 45-50°°С температуру плавления припоя); предохранение поверхностей от окисления при пайке; введение припоя в место пайки и обработку шва; контроль качества паяных соединений.

Подготовка поверхностей заключается в удалении загрязнений, жировых и окисных пленок, а также в придании им в местах стыка некоторой шероховатости с целью улучшения сцепления припоя с соединяемыми деталями. Для этого применяют механическую обработку, обезжиривание в щелочах и травление в кислотах.

Сборка деталей для пайки выполняется в специальном приспособлении, обеспечивающем выдерживание заданного зазора между соединяемыми деталями, который должен быть не более 0,4 мм при использовании мягких припоев и 0,04-0,08 мм - твердых.

Припои при сборке располагают строго в определенных местах: проволоку - вокруг зазора; фольгу накладывают на места спая и закрепляют; пастой обмазывают места стыка. Разнообразие припоев определяет метод пайки: электропаяльником, ультразвуковым паяльником, паяльной лампой, газовой горелкой. Нагревать соединения можно также в электропечах, токами высокой частоты и другими способами.