- •1. Общие положения по эксплуатации оборудования

- •1.1. Основные понятия и определения

- •1.2. Служба эксплуатации оборудования и эксплуатационно-ремонтная база

- •1.3. Эксплуатационная документация

- •2. Подготовка оборудования к эксплуатации

- •2.1. Формирование парка оборудования

- •2.2. Приемка оборудования

- •2.3. Транспортирование оборудования

- •2.4. Монтаж и демонтаж оборудования основные этапы монтажных работ

- •Фундаменты под основание

- •Методы и способы монтажа

- •2.5. Пуск оборудования в эксплуатацию. Эксплуатационная обкатка машин

- •3. Режимы работы и эффективность использования оборудования

- •3.1. Сменный, суточный и годовой режимы

- •Работы оборудования

- •3.2. Производительность и норма выработки машин

- •3.3. Стоимость эксплуатации оборудования

- •3.4. Анализ эффективности работы оборудования

- •4. Надежность оборудования и ее изменение при эксплуатации

- •4.1. Показатели надежности оборудования

- •4.2. Общие принципы сбора и обработки

- •Статистической информации о надежности

- •Оборудования при эксплуатации

- •Сбор информации об отказах оборудования

- •Обработка эксплуатационной информации по отказам

- •Оценка надежности оборудования

- •4.3. Поддержание надежности оборудования при эксплуатации

- •На этапе эксплуатации оборудования

- •5. Причины отказов оборудования при эксплуатации

- •5.1. Специфика условий эксплуатации оборудования для бурения скважин, добычи и подготовки нефти и газа

- •5.2. Деформация и изломы элементов оборудования

- •5.3. Износ элементов оборудования

- •5.4. Коррозионные разрушения элементов оборудования

- •5.5. Сорбционные разрушения элементов оборудования

- •5.6. Коррозионно-механические разрушения элементов оборудования

- •5.7. Сорбционно-механические разрушения элементов оборудования

- •5.8. Образование на поверхностях оборудования отложений твердых веществ

- •6. Организация технического обслуживания, ремонта, хранения и списания оборудования

- •6.1. Система технического обслуживания и ремонта оборудования

- •Виды технического обслуживания и ремонта оборудования

- •Стратегии то и р оборудования

- •Организация и планирование то и р оборудования по наработке

- •Организация и планирование то и р оборудования по фактическому техническому состоянию

- •6.2 Смазочные материалы и спецжидкости назначение и классификация смазочных материалов

- •Жидкие смазочные материалы

- •Пластичные смазочные материалы

- •Твердые смазочные материалы

- •Выбор смазочных материалов

- •Способы смазки машин и смазочные устройства

- •Жидкости для гидравлических систем

- •Тормозные и амортизаторные жидкости

- •Использование и хранение смазочных материалов

- •Сбор отработанных масел и их регенерация

- •6.3. Хранение и консервация оборудования

- •6.4. Гарантийные сроки и списание оборудования

- •Списание оборудования

- •7. Диагностика технического состояния оборудования

- •7.1. Основные принципы технического диагностирования

- •7.2. Методы и средства технической диагностики

- •Средства диагностики технического состояния оборудования

- •Методы и средства диагностического контроля насосных агрегатов

- •Методы и средства диагностического контроля трубопроводной запорной арматуры

- •7.3. Методы и технические средства дефектоскопии материала деталей машин и элементов металлоконструкций

- •7.4. Методы прогнозирования остаточного ресурса оборудования

- •8. Технологические основы ремонта оборудования

- •8.1. Структура производственного процесса ремонта оборудования

- •Индивидуальным методом

- •8.2. Подготовительные работы для сдачи оборудования в ремонт

- •8.3. Моечно-очистные работы

- •Состав смывок для очистки поверхности от лакокрасочных покрытий

- •8.4. Разборка оборудования

- •8.5. Контрольно-сортировочные работы

- •8.6. Комплектование деталей оборудования

- •8.7. Балансировка деталей

- •8.8. Сборка оборудования

- •8.9. Приработка и испытание агрегатов и машин

- •8.10. Окраска оборудования

- •9 Способы восстановления сопряжений и поверхностей деталей оборудования

- •9.1. Классификация способов восстановления сопряжений

- •9.2. Классификация способов восстановления поверхностей деталей

- •9.3. Выбор рационального способа восстановления поверхностей деталей

- •10 Технологические методы, применяемые для восстановления поверхностей и неразъемных соединений ремонтируемых деталей

- •10.1. Восстановление поверхностей наплавкой

- •Ручная газовая наплавка

- •Ручная электродуговая наплавка

- •Автоматическая электродуговая наплавка под слоем флюса

- •Автоматическая электродуговая наплавка в среде защитных газов

- •Автоматическая вибродуговая наплавка

- •10.2. Восстановление поверхностей металлизацией

- •10.3. Восстановление поверхностей гальваническим наращиванием

- •Электролитическое хромирование

- •Электролитическое осталивание

- •Электролитическое меднение

- •Электролитическое никелирование

- •10.4. Восстановление поверхностей деталей пластическим деформированием

- •10.5. Восстановление поверхностей полимерным покрытием

- •Полимерных покрытий:

- •10.6. Восстановление поверхностей механической обработкой

- •10.7. Соединение деталей и их отдельных частей методами сварки, пайки и склеивания соединение деталей сваркой

- •Соединение деталей пайкой

- •Склеивание деталей

- •11 Типовые технологические процессы ремонта деталей

- •11.1. Ремонт деталей типа валов

- •11.2. Ремонт деталей типа втулок

- •11.3. Ремонт деталей типа дисков

- •Ремонт зубчатых колес

- •Ремонт цепных колес

- •11.4. Ремонт корпусных деталей

- •Ремонтных деталей:

- •Ремонт корпуса вертлюга

- •Ремонтных деталей:

- •Ремонт корпуса крейцкопфа бурового насоса

- •Ремонт клапанных коробок буровых насосов

- •Дополнительных ремонтных деталей:

- •Ремонт корпусов задвижек фонтанной и трубопроводной запорной арматуры

- •Ремонт корпуса турбобура

- •Способом замены части детали:

Электролитическое хромирование

Электролитическое хромирование применяют для восстановления размеров изношенных поверхностей деталей и получения декоративных, коррозионностойких и износостойких покрытий. Электролитический хром обладает высокой коррозионной стойкостью, низким коэффициентом трения, высокой твердостью, жаростойкостью, высоким пределом текучести. При тщательной подготовке поверхности прочность сцепления хрома со сталью, чугуном, медью и латунью достигает при сдвиге 300 МПа. Однако стали с высоким содержанием вольфрама и кобальта, а также высокоуглеродистые стали и высококремнистые чугуны хромировать нельзя из-за низкой прочности сцепления. Прочность сцепления резко снижается с увеличением толщины покрытия, в связи с ростом остаточных напряжений. При увеличении толщины от 0,1 до 0,5 мм предел прочности покрытия уменьшается в 2-3 раза.

После хромирования снижается также усталостная прочность деталей из-за значительных остаточных напряжений в покрытии. С увеличением толщины покрытия усталостная прочность снижается более значительно. Усталостная прочность углеродистых сталей в результате хромирования снижается на 25-40 %. Для ее повышения применяют высокотемпературный отпуск и наклеп поверхности перед хромированием с целью создания напряжений сжатия, обратных по знаку напряжениям, возникающим в покрытии при его формировании.

Различают следующие виды износостойкого хрома: гладкий по накатке и пористый. Гладкий хром следует применять в условиях достаточной смазки при небольших скоростях скольжения. Пористый хром имеет хорошую износостойкость в условиях граничного трения, так как смазка, находящаяся в порах покрытия, препятствует развитию процессов схватывания. Пористый хром по сравнению с гладким прирабатывается значительно легче. В промышленности применяют как гладкие, так и пористые хромовые покрытия.

Электрохимическое осаждение хрома отличается от других процессов как по составу электролита, так и по условиям протекания процесса. В большинстве случаев осаждение хрома осуществляется в электролите, содержащем хромовый ангидрид с добавкой серной кислоты. Хромовый ангидрид растворяют в дистиллированной воде и после отстаивания переливают в ванну, в которую затем добавляют необходимое количество серной кислоты.

На процесс осаждения хрома большое влияние оказывает соотношение между концентрациями хромового ангидрида и серной кислоты, которое должно находиться в пределах 90-120; при этом выход хрома по току наибольший. Концентрацию хромового ангидрида в электролите можно изменять в довольно широких пределах. Однако с ее увеличением при прочих равных условиях выход по току падает. Поэтому на практике получили распространение горячие электролиты с концентрацией СrО3 от 150 до 350 г/л.

Составы электролитов приведены в табл. 10.3.

Таблица 10.3

Электролиты для хромирования

|

Концентрация электролита (СrО3) |

Состав электролита, г/л

|

Назначение | ||

|

СrО3 |

H2SО4 | |||

|

Низкая Средняя

Высокая |

150 200-250

300-400 |

1,5 2,0-2,5

3,0-4,0 |

Для повышения износостойкости Для повышения износостойкости и защитно-декоративных целей Для защитно-декоративных целей | |

При хромировании применяют нерастворимые аноды из свинца или сплава свинца с сурьмой.

Ванны для хромирования изготовляют из листового железа и облицовывают внутри сплавом свинца с 5-6 % сурьмы или керамическими плитками. Зазор между хромируемыми деталями и анодом должен быть не менее 30 мм, а между деталью, дном и зеркалом ванны - не менее 50 мм. Электролиты с меньшей концентрацией СrО3 позволяют получить более высокую твердость хромового покрытия и больший выход по току, однако подобные электролиты необходимо чаще корректировать в процессе электролиза и применять большее напряжение. Физико-механические свойства хромового покрытия зависят от режима хромирования и толщины покрытия. Условно хромовые покрытия разделяют на три вида: молочные, блестящие и матовые. Блестящие покрытия отличаются высокой твердостью, достаточно высокой износостойкостью и хрупкостью, имеют на поверхности мелкую сетку трещин. Молочные осадки наиболее мягкие и вязкие, без трещин, по сравнению с блестящими обладают большей износостойкостью. Матовые осадки имеют повышенную твердость и хрупкость, характеризуются низкой износостойкостью, наличием сетки трещин на поверхности.

В табл. 10.4 приведены данные о влиянии режимов хромирования на вид осадка хрома. В зависимости от условий работы деталей выбирают осадок с требуемыми свойствами; например, для изнашиваемых деталей, работающих при небольших удельных нагрузках (до 0,5 МПа ), следует рекомендовать блестящие осадки, а при больших контактных давлениях и знакопеременных нагрузках - молочные осадки.

Наиболее высокие физико-механические свойства хромового покрытия достигаются при толщине слоя h < 0,25 мм. Если деталь работает при статических удельных нагрузках q ≤ 80 МПа, то рекомендуется толщина слоя h = 0,11-0,13 мм и цвет покрытия матово-блестящий.

При динамических удельных нагрузках q ≤ 50 МПа толщина слоя должна быть h = 0,05-0,11 мм, а при q ≤ 200 МПа и повышенных температурах рекомендуемая толщина слоя h = = 0,03÷0,05 мм. В последнем случае применяется покрытие молочное или молочно-блестящее.

Для повышения износостойкости применяют пористое хромирование. В покрытии создаются микропоры и каналы, которые обеспечивают большую его маслоемкость, что особенно важно при работе в условиях недостаточной смазки.

Таблица 10.4

Влияние режимов хромирования на вид и свойства электролитического осадка

|

Режим хромирования |

Осадок |

Толщина слоя хрома, мм |

Механические свойства хромового покрытия | ||

|

Температура электролита, °С |

Плотность тока, А/дм2 |

Прочность покрытия при сдвиге, МПа |

Прочность сцепления с основным металлом при сдвиге, МПа | ||

|

65

55

45

|

25

35

40

|

Молочный

Блестящий

Матовый

|

0,1 0,3 0,5 0,1 0,3 0,5 0,1 0,3 0,5 |

505 276 163 625 398 308 600 366 257 |

300 - - 300 - - 300 - - |

Пористое хромирование отличается от твердого дополнительной анодной обработкой (дехромирование) после наращивания хромового покрытия. При дехромировании растворение хрома происходит неравномерно и преимущественно по трещинам, которые расширяются и углубляются. Анодная обработка ведется в той же ванне, что и хромирование, причем анодом служит обрабатываемая деталь, а катодом - свинцовые пластины. Режим де-хромирования также играет важную роль в создании пористости.

Пористость хрома бывает двух типов: канальчатая и точечная. Характер пористости определяется в основном режимом хромирования. Для получения точечной пористости рекомендуется следующий режим: температура 50-52°С, плотность тока 45-55 А/дм2; для канальчатой: температура 60°С и плотность тока 55-60 А/дм2. Режим анодной обработки: температура 50-60 °С, плотность тока 40-45 А/дм2, время 5-10 мин.

Для получения канальчатого хрома анодной обработке подвергают молочные и молочно-блестящие осадки, для получения пористого хрома - матовые и матово-блестящие осадки.

Точечная пористость обладает большей маслоемкостью и поэтому применяется для деталей, работающих в особо тяжелых условиях. Покрытия с точечной пористостью характеризуются быстрой прирабатываемостью, но износостойкость их несколько ниже, чем канальчатых. Канальчатым хромом покрывают, например, гильзы цилиндров, а точечным - поршневые кольца двигателей.

Для повышения качества покрытия и увеличения выхода по току применяют хромирование в саморегулирующихся электролитах, струйное и проточное хромирование, а также хромирование на токе переменной полярности. Применение саморегулирующихся сульфатно-кремне-фторидных электролитов обеспечивает высокую стабильность работы ванны и дает возможность получить значительную толщину покрытия (до 1 мм) без ухудшения механических свойств. При этом выход по току составляет 17-24 %.

Рекомендуется следующий состав саморегулирующегося электролита (в г/л): 225-300 хромового ангидрида (СrО3), 5,5-6,5 сульфата стронция (SrSO4) и 18-20 кремнефторида калия (K2SiF6). Температура хромирования 50-70 °С, а плотность тока 50-100 А/дм2.

Хромирование струйное и в проточном электролите заключается в постоянной подаче электролита в зону электролиза, что обеспечивает перемешивание его в межэлектродном пространстве. При этом возрастает поток подводимых ионов и облегчается разряд ионов на катоде. Кроме того, постоянное обновление электролита способствует повышению проводимости электролита, быстрому отводу газов, выделяющихся в процессе электролиза, уменьшению степени насыщения деталей водородом и улучшению качества хромовых покрытий. Наиболее интенсивное перемешивание может быть достигнуто при анодно-струйном хромировании, при котором подача электролита в зону электролиза осуществляется одновременно по всей наращиваемой поверхности через прорези или отверстия в аноде. При этом снижаются остаточные напряжения, возрастает твердость и повышается равномерность покрытия, увеличивается прочность сцепления.

Периодическое изменение направления тока (реверсирование) в процессе хромирования, т.е. хромирование на токе переменной полярности, позволяет улучшить качество осадка и интенсивность процесса более чем вдвое. Осадки имеют более совершенную мелкокристаллическую структуру, достигается более равномерное распределение хрома по всей поверхности. Вследствие частичного удаления газов из осадков при электролизе, шероховатость поверхности уменьшается. При этом можно получить как пористый, так и гладкий хром. Рекомендуемый режим реверсивного хромирования: плотность тока 60 - 150 А/дм2, температура 45-60°С, продолжительность каждого катодного цикла 10-15 мин, анодного - 10-15 с. При увеличении анодного цикла до 15-20 с появляется более густая сетка трещин; дальнейшее увеличение этого периода вызывает ухудшение структуры пористого хрома.

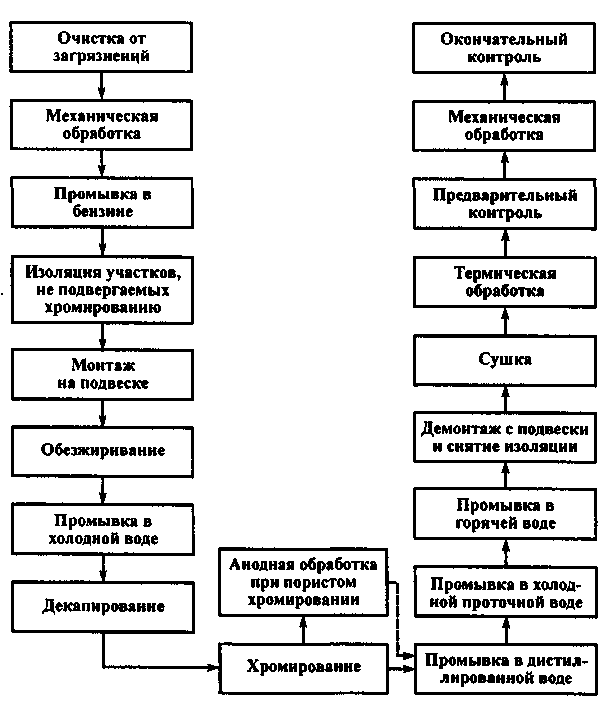

Схема технологического процесса восстановления поверхностей деталей электролитическим хромированием приведена на рис. 10.16.

Рис. 10.16. Схема технологического процесса восстановления поверхностей деталей электролитическим хромированием

Операции, предшествующие хромированию, являются подготовительными. Шероховатость поверхности под хромирование должна быть 0,1-0,2 мкм. Окончательное обезжиривание деталей выполняется венской известью, представляющей собой сухую смесь окиси кальция и окиси магния в соотношении 1:1. Известь разводят водой до кашицеобразного состояния и при помощи волосяной щетки протирают поверхность детали. Для удаления окисных пленок применяют химическое или анодное декапирование. Химическое декапирование - слабое протравливание детали (продолжительность до 2 мин) в 3-5%-ном растворе серной или соляной кислоты (для деталей из черных металлов) или в растворе, содержащем 3 % азотной и 2 % серной кислот (для деталей из цветных металлов).

Анодное декапирование выполняется в электролите того же состава, который применяется для хромирования; при этом деталь является анодом, а катодом служат свинцовые пластины. Часто анодное декапирование проводится в той же ванне, в которой хромируется деталь, а полюсность ванны изменяют с помощью рубильника. Анодное декапирование производится в течение 0,5-1 мин при плотности тока 25-30 А/дм2.

После хромирования деталь промывают, термически обрабатывают (нагрев в масляной ванне до 150-200°С с выдержкой до 3 ч с целью удаления из покрытия водорода, вызывающего хрупкость слоя), а затем шлифуют до получения необходимых размеров. При анодной обработке у выхода из каналов появляются бугорки высотой до 0,8 мкм. Поэтому отделочные операции рекомендуется выполнять после анодной обработки.

Для сохранения пористости при снятии большого слоя хрома механическую обработку иногда выполняют в два этапа: предварительную после хромирования и окончательную после анодной обработки. Для обработки пористого хрома рекомендуется применять анодно-механическое шлифование.

Контроль хромового покрытия осуществляется путем наружного осмотра с целью обнаружения чешуйчатости, шелушения с последующим простукиванием медным молотком (покрытие не должно отслаиваться).

К преимуществам электролитического хромирования относятся:

1) высокая прочность сцепления покрытия с основным металлом;

2) возможность получения покрытия с высокой износостойкостью, а также с химической и тепловой стойкостью.

Недостатки - длительность, сложность и трудоемкость технологического процесса, особенно вспомогательных операций, ограниченная толщина покрытия, низкий выход по току и высокая стоимость.

Хромирование применяют при ремонте штоков насосов, гильз цилиндров двигателей и насосов, гнезд подшипников, шеек валов и других деталей.

Следует учитывать, что при хромировании можно получить покрытия небольшой толщины. Поэтому восстановление изношенных поверхностей деталей хромированием применяют, когда необходимо нарастить изношенную поверхность в долях миллиметра или когда надо увеличить износостойкость трущейся части детали.