- •1. Общие положения по эксплуатации оборудования

- •1.1. Основные понятия и определения

- •1.2. Служба эксплуатации оборудования и эксплуатационно-ремонтная база

- •1.3. Эксплуатационная документация

- •2. Подготовка оборудования к эксплуатации

- •2.1. Формирование парка оборудования

- •2.2. Приемка оборудования

- •2.3. Транспортирование оборудования

- •2.4. Монтаж и демонтаж оборудования основные этапы монтажных работ

- •Фундаменты под основание

- •Методы и способы монтажа

- •2.5. Пуск оборудования в эксплуатацию. Эксплуатационная обкатка машин

- •3. Режимы работы и эффективность использования оборудования

- •3.1. Сменный, суточный и годовой режимы

- •Работы оборудования

- •3.2. Производительность и норма выработки машин

- •3.3. Стоимость эксплуатации оборудования

- •3.4. Анализ эффективности работы оборудования

- •4. Надежность оборудования и ее изменение при эксплуатации

- •4.1. Показатели надежности оборудования

- •4.2. Общие принципы сбора и обработки

- •Статистической информации о надежности

- •Оборудования при эксплуатации

- •Сбор информации об отказах оборудования

- •Обработка эксплуатационной информации по отказам

- •Оценка надежности оборудования

- •4.3. Поддержание надежности оборудования при эксплуатации

- •На этапе эксплуатации оборудования

- •5. Причины отказов оборудования при эксплуатации

- •5.1. Специфика условий эксплуатации оборудования для бурения скважин, добычи и подготовки нефти и газа

- •5.2. Деформация и изломы элементов оборудования

- •5.3. Износ элементов оборудования

- •5.4. Коррозионные разрушения элементов оборудования

- •5.5. Сорбционные разрушения элементов оборудования

- •5.6. Коррозионно-механические разрушения элементов оборудования

- •5.7. Сорбционно-механические разрушения элементов оборудования

- •5.8. Образование на поверхностях оборудования отложений твердых веществ

- •6. Организация технического обслуживания, ремонта, хранения и списания оборудования

- •6.1. Система технического обслуживания и ремонта оборудования

- •Виды технического обслуживания и ремонта оборудования

- •Стратегии то и р оборудования

- •Организация и планирование то и р оборудования по наработке

- •Организация и планирование то и р оборудования по фактическому техническому состоянию

- •6.2 Смазочные материалы и спецжидкости назначение и классификация смазочных материалов

- •Жидкие смазочные материалы

- •Пластичные смазочные материалы

- •Твердые смазочные материалы

- •Выбор смазочных материалов

- •Способы смазки машин и смазочные устройства

- •Жидкости для гидравлических систем

- •Тормозные и амортизаторные жидкости

- •Использование и хранение смазочных материалов

- •Сбор отработанных масел и их регенерация

- •6.3. Хранение и консервация оборудования

- •6.4. Гарантийные сроки и списание оборудования

- •Списание оборудования

- •7. Диагностика технического состояния оборудования

- •7.1. Основные принципы технического диагностирования

- •7.2. Методы и средства технической диагностики

- •Средства диагностики технического состояния оборудования

- •Методы и средства диагностического контроля насосных агрегатов

- •Методы и средства диагностического контроля трубопроводной запорной арматуры

- •7.3. Методы и технические средства дефектоскопии материала деталей машин и элементов металлоконструкций

- •7.4. Методы прогнозирования остаточного ресурса оборудования

- •8. Технологические основы ремонта оборудования

- •8.1. Структура производственного процесса ремонта оборудования

- •Индивидуальным методом

- •8.2. Подготовительные работы для сдачи оборудования в ремонт

- •8.3. Моечно-очистные работы

- •Состав смывок для очистки поверхности от лакокрасочных покрытий

- •8.4. Разборка оборудования

- •8.5. Контрольно-сортировочные работы

- •8.6. Комплектование деталей оборудования

- •8.7. Балансировка деталей

- •8.8. Сборка оборудования

- •8.9. Приработка и испытание агрегатов и машин

- •8.10. Окраска оборудования

- •9 Способы восстановления сопряжений и поверхностей деталей оборудования

- •9.1. Классификация способов восстановления сопряжений

- •9.2. Классификация способов восстановления поверхностей деталей

- •9.3. Выбор рационального способа восстановления поверхностей деталей

- •10 Технологические методы, применяемые для восстановления поверхностей и неразъемных соединений ремонтируемых деталей

- •10.1. Восстановление поверхностей наплавкой

- •Ручная газовая наплавка

- •Ручная электродуговая наплавка

- •Автоматическая электродуговая наплавка под слоем флюса

- •Автоматическая электродуговая наплавка в среде защитных газов

- •Автоматическая вибродуговая наплавка

- •10.2. Восстановление поверхностей металлизацией

- •10.3. Восстановление поверхностей гальваническим наращиванием

- •Электролитическое хромирование

- •Электролитическое осталивание

- •Электролитическое меднение

- •Электролитическое никелирование

- •10.4. Восстановление поверхностей деталей пластическим деформированием

- •10.5. Восстановление поверхностей полимерным покрытием

- •Полимерных покрытий:

- •10.6. Восстановление поверхностей механической обработкой

- •10.7. Соединение деталей и их отдельных частей методами сварки, пайки и склеивания соединение деталей сваркой

- •Соединение деталей пайкой

- •Склеивание деталей

- •11 Типовые технологические процессы ремонта деталей

- •11.1. Ремонт деталей типа валов

- •11.2. Ремонт деталей типа втулок

- •11.3. Ремонт деталей типа дисков

- •Ремонт зубчатых колес

- •Ремонт цепных колес

- •11.4. Ремонт корпусных деталей

- •Ремонтных деталей:

- •Ремонт корпуса вертлюга

- •Ремонтных деталей:

- •Ремонт корпуса крейцкопфа бурового насоса

- •Ремонт клапанных коробок буровых насосов

- •Дополнительных ремонтных деталей:

- •Ремонт корпусов задвижек фонтанной и трубопроводной запорной арматуры

- •Ремонт корпуса турбобура

- •Способом замены части детали:

10.5. Восстановление поверхностей полимерным покрытием

Восстановление поверхностей деталей полимерными покрытиями заключается в нанесении слоя полимерного материала на изношенную поверхность. Существуют различные методы нанесения полимеров на поверхности деталей машин. Выбор метода нанесения определяется природой полимерного материала, его физическим состоянием при нанесении, толщиной покрытия, габаритными размерами и формой детали.

При нанесении покрытий из расплавов полимеров обычно применяют метод прессования и литье под давлением.

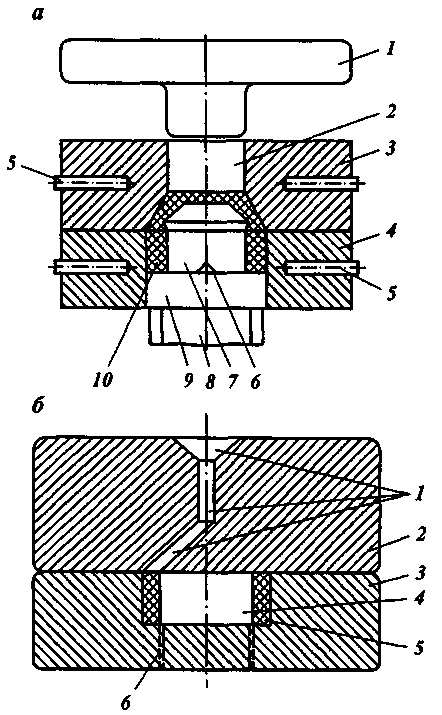

Прессование осуществляется на гидравлических или механических прессах. Для прессования обычно используются пресс-порошки из термореактивных полимеров, переходящих при отверждении в неплавкое и нерастворимое состояния. Ремонтируемую деталь, предварительно очищенную и обезжиренную, помещают в обогреваемую пресс-форму, и в полость между восстанавливаемой поверхностью и пресс-формой засыпают пресс-порошок (рис. 10.22, а).

При повышенной температуре порошок приобретает пластичность и под действием давления заполняет все зазоры, прочно соединяясь с поверхностью детали.

Основные параметры процесса прессования - температура, давление и время выдержки. При повышении температуры увеличивается текучесть полимера и ускоряется протекание процесса формирования покрытия. Время выдержки детали под давлением зависит от скорости нагревания детали, скорости перехода полимера в твердое и неплавкое состояние и формы детали. Режимы прессования обычно устанавливают опытным путем.

Литье под давлением применяется для нанесения покрытий из термопластичных полимеров, которые при нагревании переходят сначала в пластическое состояние, а затем в вязкотекучее, а при охлаждении - вновь в твердое. Литье под давлением осуществляется на специальных литьевых машинах. Ремонтируемую деталь предварительно очищают от загрязнения, обезжиривают, а затем устанавливают в пресс-форму (рис. 10.22, б). Собранную пресс-форму вместе с деталью устанавливают на литьевой машине, а гранулы полимерного материала засыпают в бункер литьевой машины.

Рис. 10.22. Схемы пресс-форм для нанесения полимерных покрытий:

а - методом прессования; 1 - пуансон; 2 - загрузочная камера для пластмасс; 3 -крышка; 4 - корпус; 5 - электронагреватель; 6 - установочный выступ; 7 - деталь; 8 - выталкиватель; 9 - опорная плита; 10 - покрытие; б - методом литья; 1 - литник; 2 - крышка; 3 - корпус; 4 - ремонтируемая деталь; 5 - покрытие; 6 - канал для выхода воздуха

Процесс состоит из следующих операций: дозирование полимерного материала, нагрев и расплавление материала в цилиндре литьевой машины до вязкотекучего состояния, впрыск под давлением порции расплавленного материала через сопло и литниковые каналы в сомкнутую пресс-форму, охлаждение детали в форме, размыкание формы и снятие детали.

Основные технологические режимы формирования покрытий из некоторых полимерных материалов методами литья под давлением и прессования приведены в табл. 10.7. При формировании покрытий из растворов полимеров материал покрытия наносят распылением, окунанием, шпателем или центробежным способом.

Таблица 10.7

Технологические режимы формирования покрытий из полимерных материалов

|

Пластмасса |

Литье под давлением |

Прессование | ||

|

Температура, °С |

Давление, МПа |

Температура, °С |

Давление, МПа | |

|

Полиамид: №68 №54 №548 Полиуретан ПУ-1 Полистирол Пресс-материал «Волокнит» Пресс-материал КФ-3 Полиэтилен |

220-250 180-200 170-180 180-185 185-230 -

- 160-180 |

15-20 15-20 15-18 15-18 14-20 -

- 20 |

- - - - - 160-170

175-185 - |

- - - - - 30-40

45 - |

При использовании порошковых полимерных материалов применяют электростатический, струйный и вихревой способы нанесения.

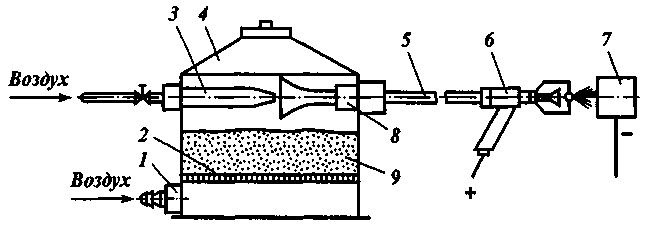

Способ электростатического распыления порошков полимеров широко распространен в отечественной промышленности и за рубежом. При подаче на головку распылителя постоянного тока (положительного знака) высокого напряжения частицы полимера путем контактной передачи при движении в распылителе приобретают заряд. Заряженные частицы под действием силовых линий электрического поля движутся к детали, заряженной противоположным знаком (отрицательным), и оседают на ней (рис. 10.23). Электростатический способ позволяет управлять процессом нанесения покрытия, что обеспечивает его автоматизацию.

Сущность струйного напыления заключается в нанесении порошка на предварительно нагретую деталь из пневматического распылителя. Способ простой, достаточно производительный и позволяет получать покрытия хорошего качества.

Рис. 10.23. Схема установки для электростатического напыления