- •Ручная дуговая сварка. Технология и оборудование

- •Технология рдс и расчёт основных параметров сварочного процесса

- •Слайд 34 Рис. Схема зажигания сварочной дуги

- •Рекомендуемые режимы ручной дуговой сварки электродами с основным видом покрытия

- •Рекомендуемые режимы сварки электродами с целлюлозным видом покрытия

Рекомендуемые режимы ручной дуговой сварки электродами с основным видом покрытия

|

Направление сварки |

Сварочный слой |

Диаметр электрода, мм |

Полярность |

Сварочный ток, А |

|

На подъем |

Корневой |

3,0-3,2 |

прямая/обратная |

80-120 |

|

Подварочный |

3,0-3,2 |

обратная |

90-110 | |

|

Заполняющие |

3,0-3,2 4,0 |

обратная |

90-120 130-170 | |

|

Облицовочный |

3,0-3,2 4,0 |

обратная |

90-120 130-160 | |

|

На спуск |

1-й заполняющий |

3,2 |

обратная |

110-160 |

|

Заполняющие |

4,0 4,5 |

обратная |

180-210 200-240 | |

|

облицовочный |

4,0 |

обратная |

170-200 |

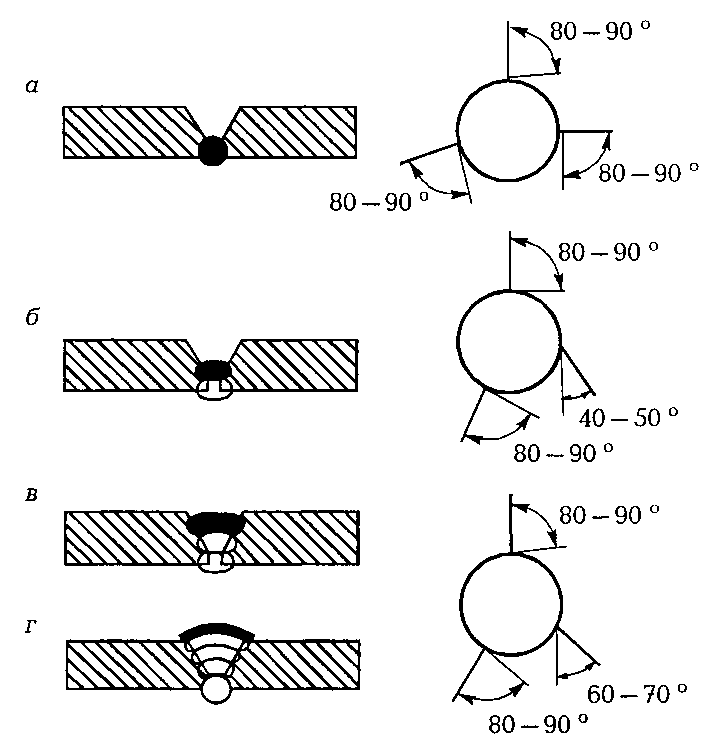

СЛАЙД 42 Сварка электродами с целлюлозным видом покрытия. Исходное положение сварки электродом с целлюлозным видом покрытия зависит от пространственного положения сварки и последовательности наложения слоев (рис. 5.5, 5.7). Для обеспечения нормального формирования шва в наибольшей степени приходится изменять угол наклона электрода в вертикальном положении.

Сварка корневого слоя шва осуществляется на постоянном токе обратной или прямой полярности в направлении сверху вниз (рис. 5.5) без колебательных движений при опирании втулочки электрода на свариваемые кромки. При "слепом" зазоре или при завышенном притуплении более целесообразна сварка на прямой полярности.

СЛАЙД 43 Рекомендуемые режимы ручной электродуговой сварки с целлюлозным видом покрытия представлены в табл. 5.2.

Таблица 5.2

Рекомендуемые режимы сварки электродами с целлюлозным видом покрытия

|

Сварочный слой |

Диаметр электрода, мм |

Направление сварки |

Полярность |

Сварочный ток, А |

|

Корневой |

3,2 4,0 |

«на подъем» на спуск |

прямая прямая/обратная |

100-120 130-160 |

|

Горячий проход |

4,0 |

на спуск |

обратная |

140-170 |

СЛАЙД 45

Рис. 5.5. Ручная электродуговая сварка в направлении сверху вниз

80-90о

СЛАЙД 46 Рис. 5.6 Типичный угол наклона электрода с целлюлозным видом покрытия в зависимости от пространственного положения сварки и последовательности выполнения слоев шва:

а – корневой слой (ø 4 мм); б – горячий проход (ø 4,5); в – заполняющие слои (ø 4,5; 5,5 м); г – облицовочный слой (ø 4,5 мм)

СЛАЙД 47

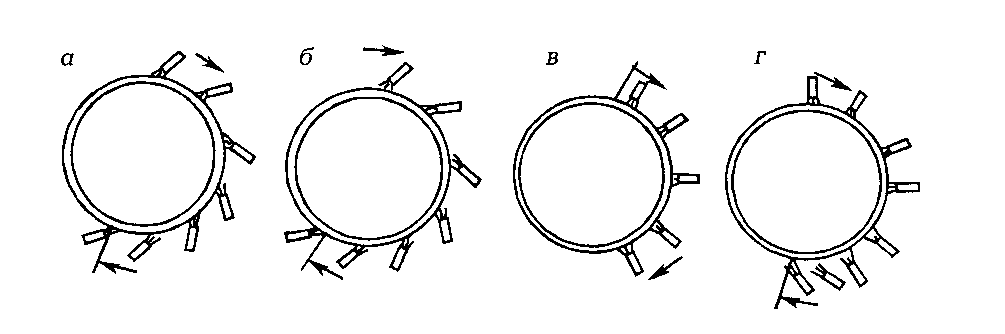

Рис. 5.7 Непрерывное регулирование угла наклона электрода:

а – корневой слой; б – горячий проход; в – заполняющие слои; г – облицовочный слой

От механики выполнения корневого слоя шва во многом зависит качество сварного шва и эксплуатационная надежность стыков трубопроводов в целом.

СЛАЙД 48 Для обеспечения требуемого качества сварку корневого слоя шва следует выполнять методом «замочной скважины»: в процессе сварки сварщик постоянно должен вести «окно» за торцом электрода. Наличие окна (замочной скважины) позволяет сварщику осуществлять непрерывное наблюдение за процессом оплавления кромок.

В процессе работы сварщик, изменяя угол наклона электрода в пределах, указанных на рис. 5.6, может поддерживать требуемое технологическое окно. Если покрытие электрода начинает оплавляться на одну сторону, сварщик должен резко изменить угол наклона электрода или же энергично раскачать электрод поперек оси шва: при качественном изготовлении электрода (разнотолщинность покрытия на одну сторону 0,12 мм) козырек исчезает и восстанавливается равномерное плавление покрытия.

СЛАЙД 49 Скорость сварки должна быть в пределах от 16 до 22 м/ч. Поддержание достаточно высокой скорости сварки обусловлено формированием под дугой жидкой ванны. При скорости сварки менее 10 м/ч, как правило, нарушается нормальное формирование сварного шва и возможно порообразование. При скорости сварки выше указанных пределов возрастает опасность несплавления.

СЛАЙД 50 После завершения сварки и зачистки корневого слоя шва приступают к выполнению горячего прохода свеху-вниз, при этом температура не должна опускаться ниже 70 °С. При необходимости применяют сопутствующий подогрев до 70-100 °С.

Наиболее сложной является техника сварки второго слоя шва - горячего прохода. При сварке этот слой рекомендуется выполнять так называемыми "хлыстообразными" движениями, то есть движение руки сварщика напоминает удар хлыста при перемещении его рукоятки в вертикальной плоскости. При этом рабочий торец электрода совершает колебательные движения вдоль оси шва с амплитудой колебаний до 15 – 20 мм и частотой до двух движений в секунду. Эти колебания выполняются неравномерно, со сравнительно длительными остановками в нижней точке колебаний. Обычно около 3/4 с дуга горит в "точке остановки", а затем следует резкое движение руки сварщика вверх и вниз, в следующую "точку остановки". На это резкое движение, которое во французской технической литературе называют "выметанием", затрачивается всего около 1/4 с. Что же достигается при этой довольно сложной технике выполнения второго прохода? При рывке торца электрода "вверх" шлак и часть расплава из сварочной ванны давлением дуги и концентрированного газового потока, образующегося при сгорании целлюлозного покрытия, отбрасываются вверх и обнажают на мгновение дно сварочной ванны. При этом достигается эффективное проплавление неровностей и зашлакованных "карманов" в корневом слое при одновременной хорошей видимости для сварщика наличия этих дефектов.

СЛАЙД 51 Сварку вторым проходом осуществляют электродами диаметром 4 или 5 мм на форсированных токах 180 –200 А и 210 – 230 А (соответственно) при сравнительно высокой линейной скорости сварки (до 25 м/ч).

Таким образом, в задачу сварщика при "горячем" проходе входят не столько наплавление второго слоя, сколько удаление любых наружных дефектов с корневого слоя, получение ровной "подложки" для последующих слоев и в определенной степени модифицирование микроструктуры металла корневого слоя. Толщина этого слоя весьма незначительна.

СЛАЙД 52 Второй проход лишь компенсирует тот металл корневого слоя, который снимается шлифовальным кругом. Этот слой обычно лишен каких-либо подрезов, поскольку удлинение дуги в верхней точке (конец рывка) до 4 – 5 мм расплавляет любые неровности на свариваемых кромках. Переход от основного к наплавленному металлу второго слоя получается плавным. Шов – крупночешуйчатый, с острым рельефом, вершина которого направлена к зениту трубы.

Подобное "выметание" дефектов с корневого слоя – наиболее оптимальный вариант техники выполнения "горячего" прохода целлюлозными электродами. Некоторые сварщики осуществляют сварку второго слоя даже без колебаний электродом, а тем более без "хлыстообразных" движений. В ряде случаев сварку ведут даже методом опирания электрода на свариваемые кромки. При этом сварщик иногда пытается наплавить довольно толстый слой, сдерживает скорость сварки, и тогда он лишен возможности наблюдать за выплавлением дефектов, вследствие чего образуются дефекты даже после тщательной шлифовки корня шва абразивными кругами.

СЛАЙД 53 Третий слой варят практически без колебаний, только покачивая торец электрода вдоль шва. Если данное место стыка собрано с максимальным зазором и разделка широкая, то осуществляются легкие колебательные движения поперек шва.

Четвертый и последующие слои (вплоть до слоя, предшествующего облицовочному) сваривают традиционными зигзагообразными колебательными движениями.

СЛАЙД 54 Сварка слоя, предшествующего облицовочному, – это фактически не наплавка металла, а исправление (выравнивание высоты шва) шва перед облицовкой. Разделка перед выполнением облицовочного слоя должна быть заполнена полностью, иногда даже с небольшим усилением. Однако чаще всего она имеет или слабовогнутую форму, или одностороннее либо двухстороннее ослабление. Эти недостатки заполнения разделки исправляют перед выполнением облицовочного слоя.

Облицовочный слой выполняют колебательными движениями поперек оси шва со сравнительно высокой частотой. Облицовочный слой обычно резко "обрывается" к основному металлу. Такой резкий переход не должен "смущать" контролеров. Он является следствием технологических особенностей целлюлозных электродов и вполне допустим при подземной прокладке трубопроводов на линейной части строительства.

СЛАЙД 55 Сварка "горячего" прохода обычно осуществляется электродами диаметром 4,5 или 5 мм, сварка заполняющих слоев – диаметром 5 или 5,5 мм, сварка облицовочного слоя – диаметром 4 или 4,5 мм (иногда 5 мм).

Для поддержания необходимого уровня относительной влажности покрытия ( 1,5 %) сварку целлюлозным электродом нельзя доводить до конца: необходимо оставлять специально огарок длиной не менее 60 – 80 мм. Это обстоятельство учитывают при планировании расхода электродов.

Сварку электродами с целлюлозным покрытием следует производить от современных источников сварочного тока со специальными характеристиками - выпрямителей с тиристорным управлением, источников инверторного типа или генераторов постоянного тока, имеющих дистанционные регуляторы сварочного тока.

СЛАЙД 56 Важным показателем качества электродов является обеспечение минимальной влажности при сварке электродами с основным видом покрытия и поддержание ее в определенных пределах при сварке электродами с целлюлозным видом покрытия.

СЛАЙД 57 В случае использования электродов с основным видом покрытия повышенная влажность приводит к образованию холодных трещин в металле шва и зоне термического влияния, способствует порообразованию, вызывает дефекты формы шва в связи с ухудшением технологичности электродов (нестабильное горение дуги, разбрызгивание, ухудшение отделимости шлака).

Основным средством обеспечения допустимого уровня влаги основного электродного покрытия является прокалка электродов непосредственно перед сваркой. Однако требования к режимам термообработки весьма противоречивы и колеблются в довольно широких пределах как по температуре (от 250 до 450 С), так и по времени выдержки (от 0,5 до 2,5 ч).

На эффективность того или иного из выбранных режимов прокалки могут оказать влияние самые различные факторы, начиная с условий производства (рецептура покрытия, характеристики связующего, режимы заводской термообработки, вид упаковки) и кончая условиями транспортировки и хранения. При сварке стыков газонефтепроводов признано целесообразным использовать сушильно-прокалочные устройства с единым, заранее установленным режимом термообработки электродов.

При монтаже используется весьма широкая номенклатура электродов с основным видом покрытия, различающихся как по технологии производства, так и по типу упаковки. За критический уровень влаги основного покрытия перед употреблением электродов чаще всего принимают величину 0,3 %.

Требования к влажности электродов с целлюлозным видом покрытия неоднозначны. Если электроды пересушены (на заводе, при повторной сушке или в процессе сварки – отсутствие огарков), то в металле шва возникают поры. Если электроды переувлажнены, то их технологичность резко ухудшается (нестабильное горение дуги, потеря втулкой прочности, сильное разбрызгивание). Поэтому влажность целлюлозного покрытия должна поддерживаться в определенных пределах. Если упаковка электродов герметична, например жестяные банки запаяны, то их можно использовать без предварительной термообработки. Если эти условия нарушаются, то перед сваркой необходимо их просушить.

В общем случае сварочные электроды с основным видом покрытия должны быть прокалены перед сваркой при температуре от 350 °С до 380 °С в течении от 1 до 2 ч (если иной режим прокалки не регламентирован фирмой-производителем электродов) с последующим размещением в термостатах (термопеналах).

СЛАЙД 58 Конкретные режимы прокалки электродов должны соответствовать указаниям на упаковке и указаниям НТД предприятия отрасли и инструкциям по сварке.

Электроды, не размещенные в термопеналах, хранятся в сушильно-прокалочных печах (см. главу 2).

СЛАЙД 59 Организация сварочно-монтажных работ при строительстве магистральных и промысловых трубопроводов, с использованием ручной электродуговой сварки предусматривает сварку трубопровода в нитку из двух или трехтрубных секций, заранее сваренных на трубосварочной базе, или присоединением отдельных труб. Перечислим основные методы организации:

СЛАЙД 60 Метод последовательного наращивания. Бригада сварщиков состоит из одного звена. Каждый сварщик обычно сваривает один слой шва (корневой, «горячего» прохода, заполняющий, облицовочный). При малых диаметрах трубопровода и небольшой толщине труб каждый сварщик может сваривать весь стык от начала до конца.

СЛАЙД 61 Поточно-групповой метод. Бригада сварщиков состоит из двух или трех звеньев. Первое звено выполняет корневой слой шва и «горячий» проход. Второе и последующие звенья выполняют заполняющие и облицовочный слои шва.

СЛАЙД 62 Поточно-групповой метод сварки с расчленением операций сварки корневого слоя шва и "горячего" прохода, т. е. при работе по этому варианту головная группа состоит из двух звеньев сварщиков: одно звено, выполнив сварку только корневого слоя шва, переходит к следующему стыку, а на его место приходит другое звено, которое выполняет "горячий" проход.

СЛАЙД 63 Поточно-расчлененный метод сварки с расчленением операций не только в головной группе, но и при выполнении заполняющих и облицовочного слоев шва. При работе по этому методу каждый сварщик при выполнении сварки заполняющих и облицовочного слоев шва сваривает на каждом стыке только "свой" определенный сектор данного слоя и, закончив эту работу, сразу же переходит на следующий стык. Для этого метода характерна максимальная специализация сварщиков. Данный метод целесообразно применять только при условии расчленения операций в головном звене.

СЛАЙД 64 На практике наибольшее распространение получил поточно-расчлененный метод. Сборка и сварка секций труб на трассе поточно-расчлененным методом охватывает комплекс работ, в который входят следующие трудовые процессы:

подготовка стыков секций труб к сборке и сварке;

сборка и сварка корневого слоя шва;

сварка второго слоя шва - «горячего» прохода;

сварка заполняющих и облицовочного слоев шва.

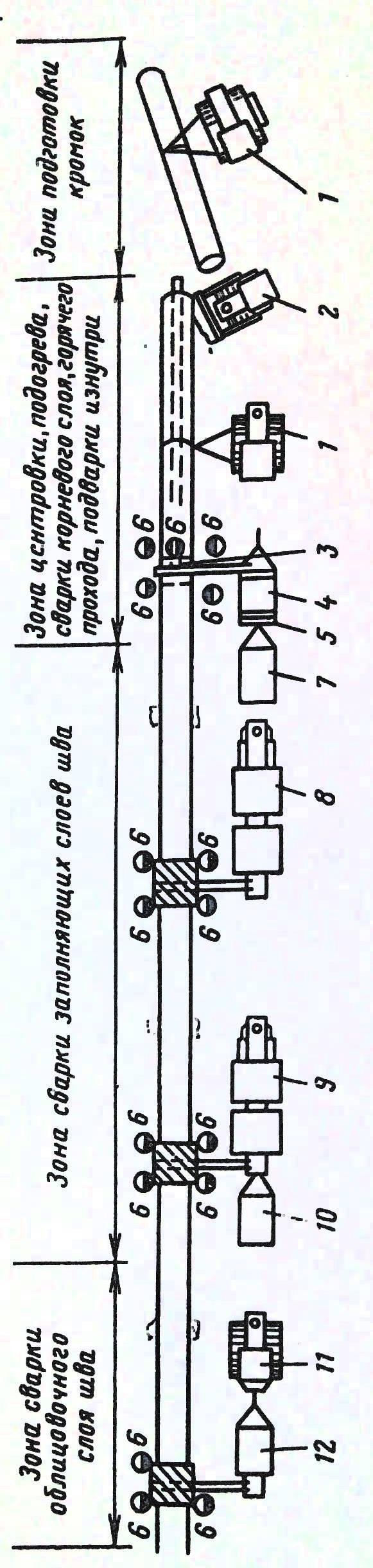

СЛАЙД 65 Сварку секций труб на трассе поточно-расчлененным методом осуществляют в три технологических этапа (рис. 5.8):

I этап - подготовка стыков секций труб к сборке и сварке.

В состав работ входят: правка или обрезка дефектных кромок стыков; очистка внутренней полости секций; зачистка кромок стыков; выкладка труб или секций труб вдоль трассы для центровки.

II этап - сварка первого (корневого) и второго («горячего» прохода) слоев шва.

В состав работ входят: центровка стыка и установка зазора; предварительный подогрев кромок стыков секций; сварка корневого слоя шва и «горячего» прохода.

III этап - сварка заполняющих и облицовочного слоев шва.

СЛАЙД 67 Технологические этапы подразделяют на пять характерных зон выполнения операций:

подготовка стыков секций труб к сборке и сварке;

предварительный подогрев кромок стыка секций, подготовленных к сборке;

центровка стыков секций с ниткой трубопровода и сварка корневого слоя шва;

сварка «горячего» прохода;

сварка заполняющих и облицовочного слоев шва.

Например, при строительстве нефтепровода Каспийского трубопроводного консорциума (КТК) сварку неповоротных стыков труб в линейном потоке осуществляли по двум технологическим вариантам ручной дуговой сварки:

Вариант № 1 (комбинированная технология). Корневой слой шва и «горячий» проход выполняли электродами с целлюлозным видом покрытия, последующие слои - электродами с основным видом покрытия.

Вариант № 2. Корневой слой и все последующие слои шва - электродами с основным видом покрытия.

Первый вариант сварки был наиболее предпочтительным, так как позволял значительно увеличить темп сварки и производительность работы бригады при высоком качестве выполнения корневого слоя шва. Использовали как для сварки неповоротных стыков труб на линейной части нефтепровода, так и для сварки захлестов.

Второй вариант сварки применяли для сварки неповоротных стыков на линейной части нефтепровода в случае невозможности применения целлюлозных электродов по объективным причинам. Его также использовали для сварки захлесточных соединений.

Ручная дуговая сварка осуществлялась от источников тока, обеспечивающих специальные характеристики дуги. Сварку электродами с целлюлозным покрытием производили только от современных источников тока: выпрямителей с тиристорным управлением, например моделей Idealarc DC-400, RCR-500, LHF или их аналогов; инверторных источников тока, например Invertec V300-1 или автономных дизельных источников Commander 400, или их аналогов.

СЛАЙД 66