- •Ручная дуговая сварка. Технология и оборудование

- •Технология рдс и расчёт основных параметров сварочного процесса

- •Слайд 34 Рис. Схема зажигания сварочной дуги

- •Рекомендуемые режимы ручной дуговой сварки электродами с основным видом покрытия

- •Рекомендуемые режимы сварки электродами с целлюлозным видом покрытия

Ручная дуговая сварка. Технология и оборудование

СЛАЙД 2 Ручная дуговая сварка (РДС) является универсальным методом сварки, так как при помощи её могут выполняться сварные швы во всех пространственных положениях. В отличие от других методов сварки она обладает наименьшей производительностью и в наибольшей степени зависит от квалификации сварщика.

СЛАЙД 3 При сооружении трубопроводов и резервуаров РДС применяется в тех случаях, когда использование автоматической и механизированной сварки трудно или экономически нецелесообразно из-за небольшой протяжённости стыка или из-за ограниченности пространства для расположения автоматической сварочной установки. РДС является основным методом при ремонтных работах и при выполнении труднодоступных сварных швов. С помощью РДС выполняют прихватку свариваемых кромок изделий.

Технология ручной дуговой сварки трубопроводов регламентируется ВСН-006-89.

ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ ВЫПОЛНЯЕМЫХ РДС

СЛАЙД 4 С помощью РДС допускается сваривать все виды сварных соединений

Стыковые сварные соединения – сварное соединение двух элементов, примыкающих друг к другу торцевыми поверхностями.

СЛАЙД 5 Угловое соединение – сварное соединение двух элементов, расположенных под углом и сваренные в месте примыкания их краёв.

СЛАЙД 6 Нахлёсточное соединение – сварное соединение, в котором свариваемые элементы расположены параллельно друг другу и частично перекрывают друг руга.

СЛАЙД 7 Тавровое соединение – сварное соединение, в котором торец одного элемента примыкает под углом и приварен к боковой поверхности другого элемента.

СЛАЙД 8 Торцевое соединение – сварное соединение, в котором боковые поверхности сваренных элементов примыкают друг к другу.

Технология рдс и расчёт основных параметров сварочного процесса

СЛАЙД 9 При разработке технологии РДС выбирают следующие основные параметры: вид подготовки громок свариваемых элементов, тип шва, тип электрода, покрытие электродов, род и силу сварочного тока, последовательность наложения сварных швов (валиков слоёв шва).

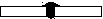

СЛАЙД 10 Форма кромок свариваемых труб выбирается исходя из ВСН-006-89.

Она имеет вид для труб с толщиной стенки до 16 мм.

СЛАЙД 11 Величина зазора зависит от толщины стенки и диаметра электрода и выбирается из ВСН 006-89. Вертикальная часть разделки называется притуплением сварного шва. Она определяется величиной проплавления электродов. Угол разделки определяется технологией получения качественного сварного шва при оптимальном времени сварки.

СЛАЙД 12 Трубы малых диаметров с толщиной стенки до 4 мм включительно можно сваривать без разделки кромок. Трубы с толщиной стенки от 4 до 15 мм рекомендуется сваривать при стандартной V-образной разделке кромок. Трубы с большими толщинами стенок можно сваривать при узкой, двухскосой (в форме рюмки, тюльпана) разделке кромок.

Тип сварного соединения зависит от конструктивных требований.

СЛАЙД 13 Тип электрода зависит от прочности свариваемого материала. При прочности металла равной 500 МПа, сварочный электрод должен иметь тип Э 50. Данным типом электродов можно сваривать сварные соединения с прочность до 500 МПа.

Покрытие электродов зависит от производительности сварки, требуемой глубины проплавления. Наибольшей глубиной проплавления и наибольшей производительностью обладают электроды с целлюлозным покрытием.

СЛАЙД 14 Выбранный электрод должен обеспечивать требуемый провар (проплавление) кромок свариваемых деталей, обеспечивая удержание металла от стекания во всех пространственных положениях в сочетании с плавными очертаниями внешней поверхности сварного шва. Для каждого слоя сварного шва рекомендованы специальные марки электродов в соответствии с ВСН 006-89.

Сила сварочного тока указывается на этикетке, расположенной на упаковке с электродами.

СЛАЙД 15 Для ориентировки величину сварочного тока можно определить по эмпирической формуле:

Iсв = m dэ, А, (1)

где dэ – диаметр электрода (электродной проволоки) в мм; m – коэффициент равный 30 при dэ =3 мм и 40-50 при dэ = 4-6 мм.

Или по формуле:

Iсв = j Fэ, А, (2)

где j – плотность сварочного тока, А/мм2: Fэ – площадь сечения электрода.

Сварка швов, расположенных на плоскости, находящейся под углами от 0º до 60º называется сваркой в нижнем положении. Сварка швов от 60º до 120º в вертикальном положении и сварка на плоскости, расположенной от 120º до 180º потолочном положении см. рис

.

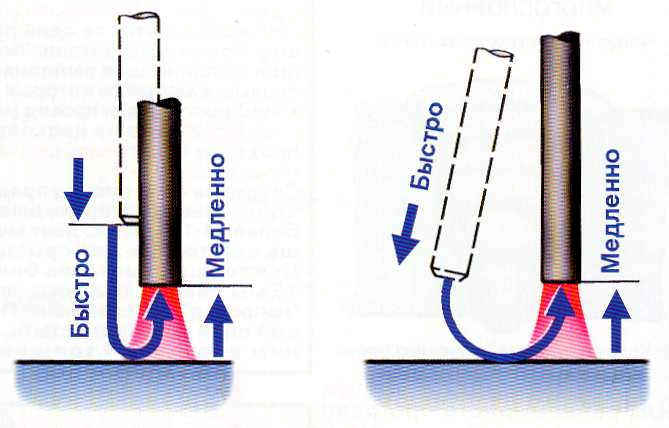

СЛАЙД 16 При сварке в вертикальном положении (сверху вниз) силу тока следует уменьшить на 15 % по сравнению со сваркой в нижнем положении. Так как при этом уменьшается перегрев металла сварочной ванны и следовательно его текучесть. Это позволяет предотвратить вытекание металла, однако увеличивает вероятность появления непровара. Поэтому сварка в потолочном положении является наиболее сложной. Она должна производиться сварщиками высшей квалификации, аттестованными на данный вид сварки.

Наилучшими с точки зрения условий формирования сварных швов и качества сварки являются сварные швы, выполненные в нижнем положении и в вертикальном положении при сварке снизу – вверх (на подъём). При этом направление перехода металла от электрода в сварочную ванну совпадает с силой давления дуги.

СЛАЙД 17 Величина проплавления (провара) основного металла при сварке встык изменяется по глубине от 1,5 мм при сварке электродами с основным покрытием до 4 мм при сварке электродами с целлюлозным покрытием. Так как основное покрытии является тугоплавким и большая часть теплоты сварочной дуги идёт на расплавление покрытия.

Сварные швы при ручной дуговой сварке на 60-70 % образуются за счёт наплавленного металла, что снижает производительность сварки, увеличивает её стоимость.

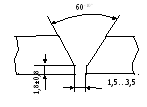

Ширина наплавленных валиков сварного шва зависит от диаметра электрода и амплитуды поперечных колебаний электрода. Чем больше диаметр электрода и тем больше амплитуда поперечных колебаний, тем больше ширина валика. При наложении валика шва без поперечных колебаний образуется валик (ниточный шов) ширина которого приблизительно равна диаметру электрода (см. рис.)

Рис. Зависимость ширины сварного шва от амплитуды движения электрода.

СЛАЙД 18 Для обеспечения удовлетворительной формы сварного шва при сварке в нижнем положении сварного шва площадь поперечного сечения каждого валика сварного шва за исключением первого должно соответствовать величине:

Fн< 12dэ (3),

где dэ диаметр электрода, мм.

При сварке первого слоя его площадь должна быть равной

F 1н< 6dэ (4)

СЛАЙД 19 Площадь поперечного сечения шва, наплавленного за один проход, находится по формуле:

Fн

=

![]() ,

(5)

,

(5)

где α н - коэффициент наплавки, Iсв – сварочный ток, Vсв – скорость движения электрода, ρ – плотность наплавленного металла.

СЛАЙД 20 Определив по формулам (1) или (2) необходимую площадь наплавленного валика, из формулы (3) можно найти оптимальную скорость движения электрода.

Число накладываемых валиков при сварке определяется по формуле:

n

=

![]() , (6)

, (6)

где Σ Fно – общая площадь поперечного шва, вычисляется по чертежам.

СЛАЙД 21 В зависимости от толщины свариваемых элементов и формы разделки кромок, сварные швы могут быть однослойными (однопроходными) (см. рис.)

Рис. Однослойный сварной шов

Многослойные (см. рис.)

Рис. Многослойный сварной шов

СЛАЙД 22 Многоваликовые (см. рис.)

Рис. Многоваликовый сварной шов

СЛАЙД 23 При сварке труб с толщиной стенки до 10 мм ВСН-006-89 требует выполнение сварных швов не менее, чем в два слоя, и три слоя при сварке труб с толщиной стенки до 15 мм. Кроме того, должен быть выполнен один корневой слой.

Стыки листовых конструкций протяжённость до 0,5 м могут быть выполнены за один проход. Большей протяжённости – от середины к концам или обратноступенчатым способом (см. рис)

СЛАЙД 24 Рис. Схема наложения валиков сварного шва обратноступенчатым способом

Этот метод выполнения сварных швов является менее производительным, чем сварка «на проход» но имеет широкое применение в строительстве, так как позволяет уменьшить сварочные деформации, а многослойный шов – улучшить структуру металла.

СЛАЙД 25 Ручную электродуговую сварку применяют для труб всех диаметров. Но при сварке труб больших диаметров производительность ручной электродуговой сварки и сооружения трубопроводов в целом резко снижается.

Для повышения производительности и качества сварных стыков труб больших диаметров на практике часто используют комбинированные варианты сварки. Например, корневой слой шва выполняют ручной электродуговой сваркой, а последующие либо механизированной сваркой порошковой проволокой, либо автоматической сваркой под флюсом на трубосварочных базах, либо автоматической сваркой в среде защитных газов.

СЛАЙД 26 При сварке стыков труб используют следующие технологические варианты ручной дуговой сварки:

корневой слой шва и горячий проход выполняют электродами с целлюлозным видом покрытия, последующие слои - электродами с основным видом покрытия;

все слои шва - электродами с целлюлозным видом покрытия;

все слои шва - электродами с основным видом покрытия.

СЛАЙД 27 Применение электродов с целлюлозным видом покрытия для сварки корневого шва позволяет увеличить темпы сварки, производительность и качество работ. При этом обеспечивается:

высокая линейная скорость сварки при возможности осуществления процесса способом сверху-вниз, что предотвращает образование дефектов типа «шлаковые карманы»;

высокое проплавляющее действие дуги и, как результат гарантированное проплавление свариваемых кромок с образованием обратного валика;

сравнительная простота техники сварки, отсутствие необходимости сушки электродов перед использованием.

СЛАЙД 28 К факторам, осложняющим применение электродов с целлюлозным видом покрытия относят:

необходимость при любой, в том числе положительной температуре воздуха, осуществлять предварительный подогрев свариваемых кромок;

необходимость тщательной шлифовки корневого слоя шва перед выполнением второго слоя «горячего прохода»;

выполнение «горячего прохода» непосредственно после окончания сварки корневого слоя шва;

повышенное разбрызгивание при сварке, потребность в источниках тока, обеспечивающих специальные характеристики дуги.

СЛАЙД 29 К преимуществам применения электродов с основным видом покрытия относят:

мягкость горения дуги;

формирование мелкочешуйчатого шва благоприятной формы;

высокие вязкопластические свойства металла шва.

СЛАЙД 30 Основными недостатками применения электродов с основным видом покрытия являются:

низкая линейная скорость сварки при ведении процесса методом «на подъем», что ведет к образованию дефектов типа «шлаковые карманы»;

сложность достижения гарантированного проплавления во всех пространственных положениях;

высокая вероятность образования дефектов типа провисов, подрезов, и несплавлений (преимущественно в потолочной части стыка), что влечет за собой необходимость подварки изнутри отдельных участков по периметру трубы (для труб большого диаметра);

повышенная склонность к образованию пор при увлажнении электродов или свариваемых кромок.

СЛАЙД 31 Зажигание дуги при ручной электродуговой сварке производят мгновенным прикосновением рабочего торца электрода к свариваемой кромке. Для облегчения зажигания рабочий торец электрода должен быть зачищен от покрытия путем снятия равномерной фаски и покрыт специальной графитосодержащей пастой для возбуждения дуги, которая практически на порядок снижает удельное электросопротивление рабочего торца.

СЛАЙД 32 Вследствие протекания тока короткого замыкания и наличия определенного контактного сопротивления рабочий торец электрода быстро нагревается до весьма высоких температур, в результате происходит ионизация дугового промежутка и устанавливается дуговой разряд. Для надежного зажигания дуги электросварщик резким движением должен отвести электрод от кромки трубы на расстояние 4 – 5 мм, но не более – иначе дуга не возникает.

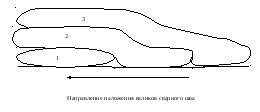

СЛАЙД 33 Обычно дугу зажигают либо отрывом рабочего конца после короткого замыкания резко вверх (зажигание "впритык"), либо плавным движением торца по дуге в сторону с кратковременным касанием кромок (зажигание "спичкой") (см. рис. 5.1). В последнем случае техника сварки должна быть отработана таким образом, чтобы не возбудить в точке повторного касания "паразитную" дугу. На практике используют оба способа, однако для целлюлозных электродов чаще прибегают к зажиганию "впритык".

а) б)