Автоматическая сварка. Технология и оборудование

СЛАЙД 2 Автоматическая сварка основана на применении устройства, производящее зажигание сварочной дуги, подачу электродов и обеспечивающее устойчивое горение дуги. Данное устройство называется автоматической сварочной головкой или дуговым автоматом. Вместо отдельных коротких электродов, применяемых в процессе ручной сварки, при автоматической сварке используется электродная проволока большой длины, в мотках или бухтах, сматываемая механизмом автомата и подаваемая в зону дуги по мере её плавления.

СЛАЙД 3 Проволока подаётся через передаточный механизм и ведущие ролики и через правильный механизм, устраняющий кривизну и придающий сматываемой с бухты проволоке прямолинейность. Проволока поступает в мундштук или токоподвод автомата, где прижимается к токоведущим контактам и скользит по ним, проводя сварочный ток, питающий дугу.

СЛАЙД 4 Расстояние от токоподводящих контактов до дуги невелико (несколько сантиметров), поэтому автомат работает как бы коротким непрерывно возобновляемым электродом. Это является преимуществом автомата, так как уменьшается нагрев проволоки и создаётся возможность применения высоких плотностей тока в электродной проволоке без её перегрева. Подача проволоки производится автоматически со скоростью её плавления, поэтому длина дуги при сгорании проволоки остаётся практически постоянной. Существуют автоматы, позволяющие автоматически производить зажигание сварочной дуги в начале сварки и повторное зажигание при её случайном обрыве в процессе работы.

СЛАЙД 5 Регулирование процесса сварки в автомате осуществляется различными способами. Например, связывают скорость подачи электродной проволоки с напряжением дуги и её длиной. При нормальной длине дуги и её нормальном напряжении автомат подаёт проволоку со скоростью, равной скорости её плавления; при уменьшении длины дуги скорость подачи проволоки уменьшается, вследствие чего длина дуги и её напряжение возрастают и устанавливаются их нормальные значения. При случайном увеличении длины дуги скорость подачи проволоки возрастает и длина дуги, а вместе с тем её напряжение уменьшаются до нормальной заданной величины.

СЛАЙД 6 При коротком замыкании, когда напряжение дуги падает почти до нуля, направление подачи электродов меняется, т.е. электрод не подаётся вперёд к свариваемому изделию, а отдёргивается назад, и конец электрода удаляется. После включения автомата, когда конец электрода ещё не касается изделия и дуга отсутствует, напряжение между электродом и изделием равно полному напряжению холостого хода источника тока.

СЛАЙД 7 Это напряжение выше нормального напряжения дуги, и потому электрод подаётся вперёд, к изделию. Когда конец электрода касается изделия и замыкает накоротко дуговой промежуток, происходит реверсирование подачи и зажигание дуги. Если при отрыве электрода дуга не загорится, описанный процесс повторяют. После зажигания дуги начинается подача электрода вперёд к изделию с изменением скорости подачи соответственно напряжению дуги. Таким образом, длина дуги поддерживается автоматически постоянной с точностью, недоступной для ручной и механизированной сварки.

СЛАЙД 8 Современные автоматы поддерживают напряжение дуги с точностью ± 0,5 В, что соответствует точности поддержания длины дуги ± (0,2-0,3) мм.

Дуговой аппарат представляет собой автоматический регулятор, поддерживающий постоянство режима дуговой сварки независимо от воздействия внешних и случайных возмущающих факторов.

СЛАЙД 9 В основу регулирования работы дугового автомата с плавящимся металлическим электродом положены два основных принципа:

- регулирование электрических величин;

- постоянство скорости подачи электрода.

В автоматах первого типа регулируемой является какая-либо электрическая величина сварочной дуги, регулирующей величиной – скорость подачи электрода. Регулируемой величиной могут служить напряжение, ток или мощность дуги и т.д.

СЛАЙД 10 В современных автоматах за регулируемую величину принимают напряжение сварочной дуги. В сварочной дуге напряжение U практически не зависит от силы тока, зависит только от длины дуги L, изменяясь пропорционально изменению длины: U~L.

СЛАЙД 11 При наличии автомата, поддерживающего постоянство напряжения дуги, длина дуги остаётся постоянной, и процесс сварки сохранит нормальный характер. Таким образом, регулирование постоянства напряжения дуги эквивалентно регулированию постоянства её длины.

Открытие процесса саморегулирования сварочной дуги позволило разработать сварочные автоматы, основанные на принципе непрерывной подачи электрода в дугу с постоянной скоростью, равной скорости его плавления.

СЛАЙД 12 Саморегулирование дуги вызывается тем, что скорость плавления электрода изменяется с изменением длины дуги: с увеличением длины дуги уменьшается скорость плавления, с уменьшением длины дуги эта скорость увеличивается. При постоянной скорости подачи электрода случайное изменение длины дуги вызывает изменение скорости плавления электрода, направленное на восстановление первоначальной длины дуги.

СЛАЙД 13 При высоких плотностях тока и постоянной скорости подачи саморегулирование протекает наиболее интенсивно при пологих характеристиках источника питания, и лучшие результаты дают источники тока с постоянным напряжением, а в некоторых случаях используют источники с возрастающей внешней характеристикой, когда напряжение возрастает с увеличением тока.

СЛАЙД 14 Для получения сварного шва необходимо перемещать дугу по линии сварки. В зависимости от способа перемещения дуги различают подвесные автоматы, самоходные автоматы, сварочные тракторы.

СЛАЙД 15 Подвесной автомат не имеет механизма перемещения, оно производится отдельным устройством. Перемещаться может изделие при неподвижном автомате (так выполняются круговые сварные швы) или автомат, установленный на самоходную тележку, вдоль изделия, например при сварке длинных прямолинейных сварных швов. Возможно и одновременное перемещение автомата и изделия, удобное при выполнении криволинейных сварных швов.

СЛАЙД 16 У самоходных автоматов имеется механизм перемещения, конструктивно объединённый с автоматом. Самоходный автомат перемещается по специальному рельсовому пути.

Сварочным трактором называется лёгкий компактный самоходный аппарат, перемещающийся непосредственно по поверхности изделия или по лёгкому переносному пути, укладываемому на поверхности изделия. Сварочные тракторы особенно удобны для сварки изделий больших размеров.

СЛАЙД 17 В настоящее время при сварке труб, резервуаров и газгольдеров используются сварочные автоматы: для сварки поворотных сварных швов (технология сварки под флюсом подвесными автоматами), неповоротных сварных швов (технология сварки в среде защитных газов самоходными автоматами) и протяжённых сварных швов (сварочные тракторы).

СЛАЙД 18 АВТОМАТЫ И ТЕХНОЛОГИЯ СВАРКИ ПОВОРОТНЫХ СВАРНЫХ ШВОВ ПОД СЛОЕМ ФЛЮСА

В настоящее время на строительстве магистральных трубопроводов применяют в основном базовую схему организации сварочно-монтажных работ. По этой схеме доставленные на базу трубы свариваются в секции длиной 18…36 метров, впоследствии их вывозят на тpaccy трубопровода и сваривают в плети или непрерывную нить трубопровода. Базовая схема позволяет выполнять значительный объем сборочно-сварочных работ в условиях, приближенных к индустриальным, и применять высокопроизводительную автоматическую сварку под слоем флюса.

СЛАЙД 19 Швы, выполненные автоматической сваркой под слоем флюса, обладают высокими и стабильными механическими свойствами. Автоматическую сварку под слоем флюса практически можно выполнять только в нижнем положении, поэтому сварку стыков труб на сварочных базах ведут при вращении собранной секции (поворотная сварка стыка).

Автоматическую сварку под слоем флюса стыков секций осуществляют на полевых сварочных установках ПАУ-601, ПАУ-602, ПАУ-1001.

СЛАЙД 20 Сварочные установки для сварки труб состоят из сварочных автоматов, источников питания сварочной дуги и устройств осуществляющих вращение свариваемых труб (роликовые опоры, торцевые вращатели).

Сварочный автомат (головка) ПТ-56 предназначена для сварки под слоем флюса поворотных стыков труб.

Сварочная головка (рис.2) работает по принципу независимой подачи проволоки в зону дуги и состоит из электродвигателя постоянного тока 1, пульта управление 2, бункера с флюсом 3, механизма подачи электродной проволоки 4, кассеты со сварочной проволокой 5, тележки 6 на четырех обрезиненных опорных катках и раздвижной штанги 7.

Скорость подачи электродной проволоки регулируется ступенчато сменными шестернями и реостатом, включённым в цепь питания электродвигателя.

5

6

1

2

3

4

7

Рис .2 Сварочная головка ПТ-56

Специфические условия сварки кольцевых стыков трубных секций определяют существенные отличия технологии и техники выполнения автоматической сварки под флюсом в трассовых условиях от заводской сварки. Наиболее характерная особенность сварки на трубосварочных базах — необходимость сварки под флюсом поворотных стыков труб по разделке кромок, предназначенной для ручной дуговой сварки. При таких разделках кромок корневой слой шва необходимо выполнять ручной дуговой сваркой. Последующие слои шва сваривают под флюсом.

По второму варианту разделка кромок с помощью специальных станков обрабатывается с целью увеличения притупления, что дает возможность применить двустороннюю автоматическую сварку под флюсом. Форма и размеры шва существенно зависят от основных параметров режима сварки. Качественная оценка влияния параметров режима на размеры и форму шва при сварке труб приведена в табл. 2.

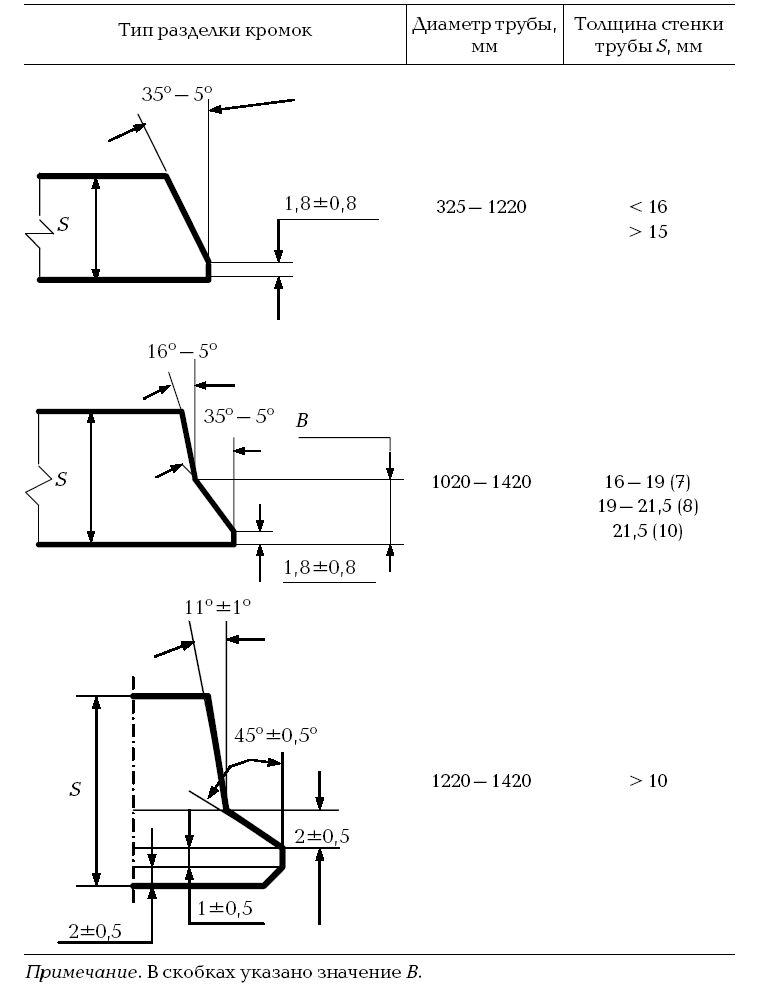

При односторонней автоматической сварке под флюсом применяют стандартные и комбинированные разделки в соответствии с рис 3.

Сварку корневого слоя шва производят по технологии, рекомендованной для сварки неповоротных стыков в нитку, но применяют электроды только с основным типом покрытия.

СЛАЙД 21 Рис 3. Типы разделки кромки труб для односторонней автоматической сварки под флюсом.

СЛАЙД 22 Число слоев автоматической сварки определяется толщиной стенки трубы и должно соответствовать данным, приведенным табл. 4.

Готовый шов должен иметь усиление высотой 1– 3 мм.

Для обеспечения гарантированного провара корня шва сварку труб диаметром 1020–1420 мм из низколегированных высокопрочных сталей производят с внутренней подваркой. При ручной подварке стык собирают с обычным зазором и подварку выполняют после завершения сварки корневого слоя шва.

СЛАЙД 23

|

Таблица 4 | |||||||||

|

Число слоев в зависимости от толщины стенки трубы | |||||||||

|

Толщина стенки трубы, мм |

До 16–16,5 |

16,6–20,5 |

20,5–24 |

24–28 |

28–32 | ||||

|

Число слоев шва, не менее |

2 |

3 |

4 |

5 |

6 | ||||

|

Таблица 5 | |||||||||

|

Ширина наружного шва в зависимости от толщины стенки трубы | |||||||||

|

Толщина стенки трубы, мм |

Ширина сварного шва, мм, не более |

Толщина стенки трубы, мм |

Ширина сварного шва, мм, не более | ||||||

|

Разделка кромок V-образная |

Разделка кромок комбинированная (двускосая) | ||||||||

|

6–8 |

18 |

15–20,5 |

30 | ||||||

|

8–12 |

24 |

20,5–28 |

36 | ||||||

|

12–16 |

28 |

28–32 |

38 | ||||||

|

16–22 |

30 |

|

| ||||||

Автоматическую подварку выполняют по двум вариантам: после сварки корневого слоя шва или после окончания сварки всех наружных слоев шва. При токах более 600 А производительность расплавления электродной проволоки при токе прямой полярности на 30–40 % выше, чем при токе обратной полярности (рис.4).

При токах менее 600 А производительность расплавления электродной проволоки больше при сварке током обратной полярности. Уменьшение глубины проплавления при сварке на одних и тех же режимах в случае применения прямой полярности по сравнению с обратной полярностью позволяет форсировать режим сварки за счет увеличения силы сварочного тока и, следовательно, повысить производительность расплавления электродной проволоки.

Производительность процесса заполнения разделки стыка можно увеличить, одновременно повышая ток дуги и скорость сварки. Вероятность образования прожогов корневого слоя шва возрастает. Уменьшить глубину проплавления при увеличении силы тока можно за счет применения электродной проволоки повышенного диаметра, так как при этом снижается плотность тока в активном пятне дуги и тепловой поток, поступающий в изделие, рассредоточивается.

Увеличение диаметра электродной проволоки позволяет повысить токовую нагрузку, а, следовательно, максимально допустимые токи при сварке.

Увеличивая силу тока до 1100 А и применяя электродную проволоку диаметром 4 мм, во избежание опасности прожогов одновременно необходимо увеличивать скорость сварки до 90 м/ч. Применение проволоки диаметром 4 мм позволяет увеличить производительность процесса сварки стыков на 20 %. Двусторонняя автоматическая сварка под флюсом позволяет полностью исключить применение ручной сварки при изготовлении трубных секций на базе. Производительность поворотной сварки на таких базах по сравнению с базами, на которых используют ручную дуговую сварку для выполнения корневого слоя шва, увеличивается в 1,5–2 раза. Это достигается за счет уменьшения объема наплавленного металла при использовании разделки кромок с повышенным притуплением, форсирования режимов сварки и полной механизации всех технологических процессов.

СЛАЙД 24 Применение двусторонней сварки под флюсом в трубопроводном строительстве сокращает число стыков, подлежащих ремонту, в результате устранения дефектов, характерных для ручной сварки первого прохода шва: непровара, несплавления и др.

Важным преимуществом двусторонней сварки является также отсутствие предварительного подогрева стыков.

Важным условием получения качественных сварных соединений является соблюдение временного интервала между выполнением наружных слоев и подварочного слоя шва при односторонней или внутреннего слоя шва при двусторонней сварке.

Время, в течение которого стык может оставаться незаваренным изнутри трубы, не более, мин:

Подварка после сварки:

корня шва . . . . . . . . . . . . . . . . . . . . . . . . . . . . 40

всех слоев шва . . . . . . . . . . . . . . . . . . . . . . . . 90