- •Методические указания

- •Тюмень 1998

- •1. Цель работы

- •2.Содержание работы

- •З.Теоретические положения

- •3.1 Способы установки заготовок валов на токарных станках.

- •3.2 Методы выполнения основных операций.

- •3.3 Выбор режимов резания

- •3.4 Расчет основного (технологического) времени.

- •4. Оборудование, инструмент и аппаратура.

- •5. Безопасность выполнения работы

- •6.Исходные данные к лабораторной работе

- •7. Порядок выполнения работы

- •8. Составление отчета по лабораторной работе

- •9 Список вопросов для самопроверки

- •10. Список литературы

4. Оборудование, инструмент и аппаратура.

4.1 Токарно-винторезный станок модели 1К62 или аналогичный, имеющийся в лаборатории.

4.2 Приспособления: патрон самоцентрирующий трехкулачковый 0250 ГОСТ 24351-80; центр вращающийся М5 ГОСТ 8742-75.

4.3. Режущий инструмент:

резец токарный проходной Р-Т5К6 12х20х120-1 ГОСТ 18868-73;

резец токарный подрезной Р-Т15К6 16х25х200-?/ ГОСТ 18879-73;

резец токарный отрезной Р-Т15К6 16х25х200 ГОСТ 18884-73;

сверло центровочное 3,5 ГОСТ4952-75.

4.4. Измерительный инструмент: штангенциркуль ЩЦ -250 ГОСТ 166-89; линейка измерительная 500 ГОСТ 427-75, образцы шероховатости

4.5. Вспомогательный инструмент: патрон для сверла центровочного, ключи для наладки станка.

4.6. Заготовка для изготовления заданной детали. Конкретный типоразмерный перечень по п.п. 4.2.-4.5. уточняется по операционной карте техпроцесса.

5. Безопасность выполнения работы

Требования безопасности при выполнении лабораторной работы согласно "Инструкции по охране труда при работе на металлорежущих станках (кафедра "Технологии машиностроения")", утвержденной ректором ТюмГНГ 28.06.93, а также следующих дополнительных требований:

5.1. При закреплении детали в кулачковом патроне или использовании планшайб следует захватывать деталь кулачком на возможно большую величину. Не допускать, чтобы после закрепления детали кулачки выступали из патрона или планшайбы за пределы их наружного диаметра. Если кулачки выступают, заменить патрон или установить специальное ограждение.

5.2. Не свинчивать патрон (планшайбу) внезапным торможением шпинделя. Свинчивание патрона ударами кулачков о подставку допускается только при ручном вращении патрона; в этом случае следует применять подставки с длинными ручками (для удержания рукой).

5.3. При обработке деталей в центрах проверить, закреплена ли задняя бабка, и после установки изделия смазать центр. При дальнейшей работе нужно периодически смазывать задний центр.

5.4. Не допускается работать со сработанными или забитыми центрами.

5.5. Во избежание травм из-за инструмента необходимо:

5.5.1. включить сначала вращение шпинделя, а затем подачу, при этом обрабатываемую деталь следует привести во вращение до соприкосновения ее с резцом, врезание производить плавно, без ударов;

5.5.2. перед остановом станка сначала выключить подачу, отвести режущий инструмент от детали, а потом выключить вращение шпинделя.

5.6. Резцедержатель с суппортом отводить на безопасное расстояние при выполнении следующих операций: центрирование деталей на станке, зачистке, шлифовании деталей наждачным полотном, опиловке, шабровке, при замере деталей, а при смене патрона и детали отодвигать подальше также задний центр (заднюю бабку).

5.7. При подводке резца к оправке или планшайбе соблюдать осторожность и избегать чрезмерно глубокой подачи резца.

5.8. После закрепления детали в патроне вынуть торцовый ключ.

6.Исходные данные к лабораторной работе

6.1. Основные данные токарно-винторезного станка модели 1К62 Наибольший диаметр обрабатываемой детали, мм .............................200

Расстояние между центрами, мм .....................................710; 1000; 1400

Наибольшая длина обтачивания, мм ................................ 640; 930; 1330

Ряд чисел оборотов шпинделя, об/мин. .12,5; 16; 20; 25; 31,5; 40; 50;

63;80;100; 125;200;250;315;

400; 500; 630; 800; 1000; 1250;

1600; 2000;

Пределы поперечных подач суппорта, мм/об 0,035-2,08

Ряд величин продольных подач, мм/об 0,07; 0,074; 0,084; 0,097; 0,11;

0,12; 0,13; 0,14; 0,15; 0,17; 0,19;

0,21; 0,23; 0,26; 0,34; 0,39; 0,43;

0,47; 0,52; 0,57; 0,61; 0,7; 0,78;

0,95; 1,04; 1,14; 1,21; 1,4; 1,56;

1,74; 1,9; 2,08; 2,42; 2,8; 3,12;

3,48; 3,8; 4,16;

Мощность электродвигателя, квт 7,5

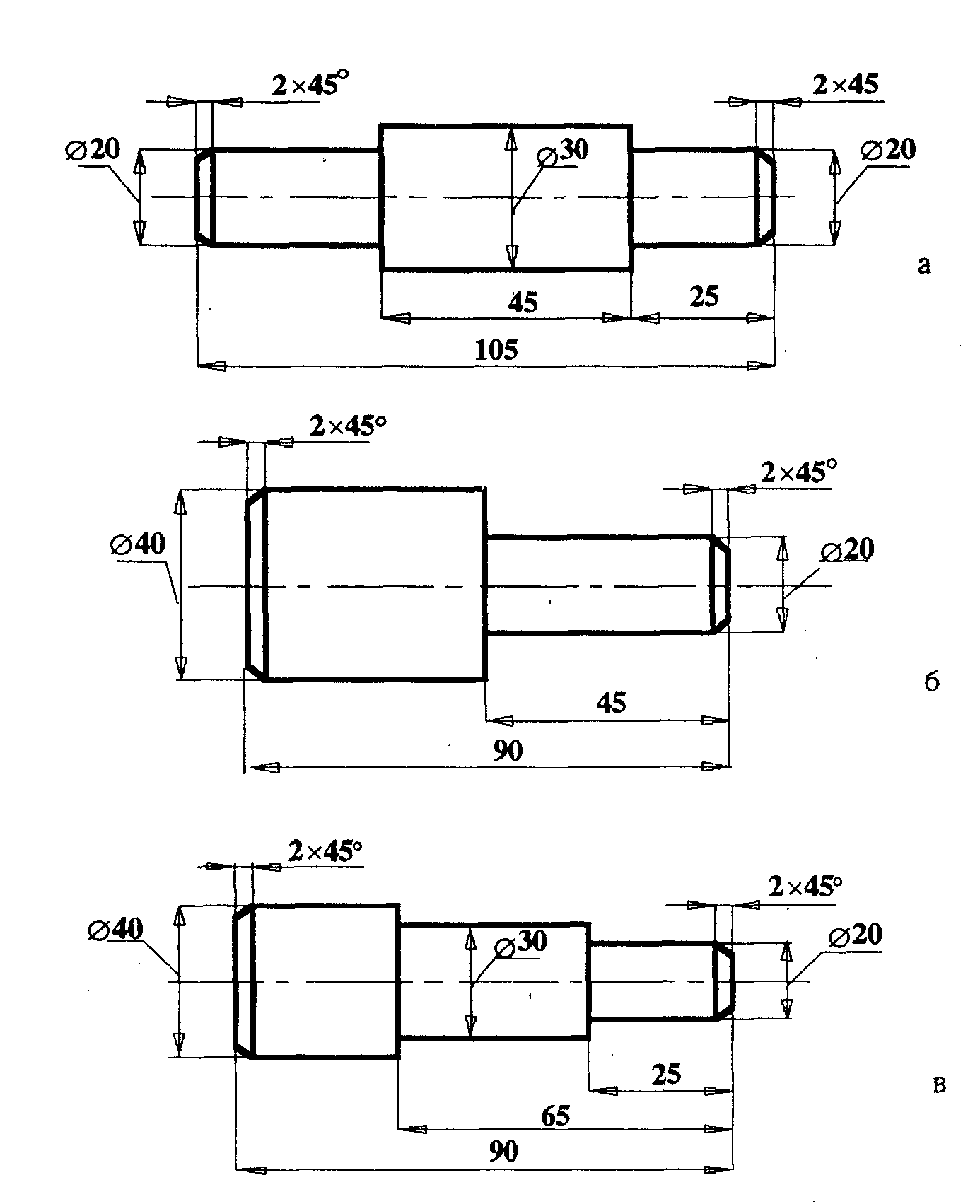

6.1. Объектом обработки должен быть относительно короткий (для экономии металла) и жесткий ступенчатый вал без центрального отверстия с открытыми уступами, без резьбы, пазов, лысок, граней на наружной поверхности. Перепады диаметров целесообразно делать небольшими, чтобы ускорить обработку. Рекомендуемые конструктивные исполнения ступенчатых валов приведены на рис.6. Материал деталей - стали средней твердости: сталь 35, сталь 40, сталь 45. Исходной заготовкой должна быть штучная заготовка из круглого проката.

Рис. 6 Конструктивные исполнения ступенчатых валов:

а- трехступенчатый симметричный, б- двухступенчатый, в- трехступенчатый

Бланки операционных карт по ГОСТ 3.1404-86 ф.2, 2а и 3 и карты эскизов по ГОСТ 3.1105-84 ф.7 и 7а для оформления технологической документации в виде приложения к отчету.