Задание

1. Изучить конструкцию станка, кинематическую схему, вывести расчетные формулы основных кинематических цепей.

2. Настроить зубофрезерный станок на обработку цилиндрической шестерни с винтовым зубом.

Общие положения

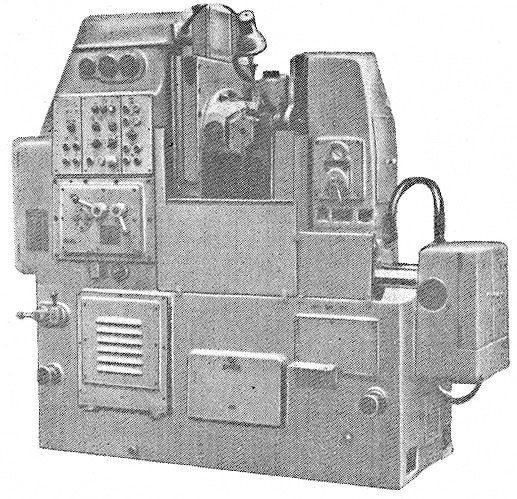

Зубофрезерный станок модели 5К310 (рис. 1) предназначен для нарезания прямозубых и косозубых колес наружного зацепления и червячных колес. Кроме того, на станке могут обрабатываться звездочки, короткие шлицевые валики и другие детали.

Рисунок 1 - Зубофрезерный станок модели 5К310.

Станок имеет вертикальную компоновку.

Зубчатые колеса нарезаются методом обката червячной фрезы и обрабатываемой заготовки. Цилиндрические зубчатые колеса могут нарезаться методами попутного и встречного фрезерования с радиальным врезанием и осевой подачей.

Червячные колеса могут нарезаться при радиальной подаче стола. Значительная мощность электродвигателя привода фрезы, высокие скорости и достаточная жесткость станка позволяют вести обработку фрезами из быстрорежущей стали с присадкой кобальта, а также и обычными фрезами на повышенных режимах.

Станок может работать по полуавтоматическому циклу в один или два прохода.

Все управление станком сосредоточено на лицевой стороне.

Исходные данные

Чертеж детали показан на рис. 2.

Рисунок 2 – Чертеж детали.

(Варианты см. в табл. 1)

Число нарезаемых зубьев шестерни z

Модуль нарезаемой шестерни, мм m

Наружный диаметр нарезаемого колеса, мм D

Ширина венца шестерни, мм b

Угол наклона зуба на делительном цилиндре β

Направление винтовой линии зуба шестерни лев/прав

Материал шестерни Д16

Наружный диаметр фрезы, мм Dф

Угол подъема винтовой линии червячной модульной фрезы γ

Число заходов фрезы К

Техническая характеристика станка модели 5К310

Наибольший модуль, мм 4

Наибольший диаметр нарезаемой шестерни, мм 200

Наибольшая ширина венца шестерни, мм 200

Наименьшее число нарезаемых зубьев 6

Наибольший диаметр фрезы, мм 125

Наибольшая длина фрезы, мм 125

Вертикальный ход фрезы, мм 230

Наибольший угол поворота суппорта 60˚

Расстояние между осями оправок фрезы и изделия, мм 30-180

Расстояние от рабочей поверхности стола

до основания станины, мм 965

Расстояние от плоскости стола до оси фрезерного шпинделя, мм 140-370

Предельные числа оборотов фрезы, об/мм 63-400

Число ступеней оборотов фрезы 9

Вертикальная подача фрезы, мм/об заготовки 0,63-4

Наибольшее осевое перемещение фрезы, мм 50

Радиальная подача стола 0,315-2

Число ступеней подач 9

Ускоренное перемещение, мм/мин 420

Мощность эл. двигателя главного движения, кВт 4

Мощность эл. двигателя ускоренных перемещений, кВт 2,2

Габариты станка, мм

длина 2000

ширина 1390

высота 2040

Вес станка, кг

с электрооборудованием 4000

без электрооборудования 3500

Таблица 1 – Параметры зубчатых колес для обработки на зубофрезерном станке 5К310

№ варианта |

Число зубьев, Z, шт. |

Угол наклона зуба, β град., мин |

Модуль, m, мм |

Точность расчета |

Число заходов, К |

Диаметр заготовки, Da, мм |

1 |

35 |

28°24´ |

1,5 |

0,00003 |

1 |

62,7 |

2 |

36 |

25°12´ |

1,5 |

0,00003 |

1 |

62,7 |

3 |

37 |

21°34´ |

1,5 |

0,00003 |

1 |

62,7 |

4 |

38 |

17°14´ |

1,5 |

0,00003 |

1 |

62,7 |

5 |

39 |

11°24´ |

1,5 |

0,00003 |

1 |

62,7 |

6 |

40 |

27°05´ |

1,5 |

0,00003 |

1 |

70,4 |

7 |

41 |

24°08´ |

1,5 |

0,00003 |

1 |

70,4 |

8 |

42 |

20°48´ |

1,5 |

0,00003 |

1 |

70,4 |

9 |

43 |

16°51´ |

1,5 |

0,00003 |

1 |

70,4 |

10 |

44 |

11°40´ |

1,5 |

0,00003 |

1 |

70,4 |

11 |

45 |

26°01´ |

1,5 |

0,00003 |

1 |

78,1 |

12 |

46 |

23°16´ |

1,5 |

0,00003 |

1 |

78,1 |

13 |

47 |

20°10´ |

1,5 |

0,00003 |

1 |

78,1 |

14 |

48 |

16°32´ |

1,5 |

0,00003 |

1 |

78,1 |

15 |

49 |

11°53´ |

1,5 |

0,00003 |

1 |

78,1 |

16 |

50 |

24°57´ |

1,5 |

0,00003 |

1 |

85,7 |

17 |

51 |

22°21´ |

1,5 |

0,00003 |

1 |

85,7 |

18 |

52 |

19°26´ |

1,5 |

0,00003 |

1 |

85,7 |

19 |

53 |

16°02´ |

1,5 |

0,00003 |

1 |

85,7 |

20 |

54 |

11°41´ |

1,5 |

0,00003 |

1 |

85,7 |

Направление винтовой линии зуба: четные варианты – правое, нечетные варианты – левое.

Основные движения, конструкция, органы управления станка

Обработка цилиндрических шестерен:

Вращение фрезы является главным движением, определяющим скорость резания. Настройка станка на заданную скорость резания производится с помощью коробки скоростей.

Вращение заготовки, согласованное с вращением фрезы, называется вращением или движением обкатки. Эвольвентный профиль зуба обеспечивается тем, что отношение чисел оборотов червячной фрезы nф и заготовки nз равно передаточному отношению червячной пары, имеющей величины: K – число заходов червячной фрезы и Z – число зубьев нарезаемого колеса.Движение подачи осуществляется за счет осевого или радиального относительного движения каретки с фрезерной головкой и суппорта стола с заготовкой. Настройка на заданную подачу производится с помощью коробки подач.

При нарезании косозубых, цилиндрических колес сохраняются все движения, имеющие место при нарезании прямозубых колес, но вводится дополнительное вращение заготовки. Это движение, суммируясь с вертикальным движением фрезы, создает винтовую линию зуба нарезаемого колеса.

Обработка червячных колес:

Производят по методу обкатки при радиальной подаче. При этом производятся следующие три движения: вращение фрезы, вращение заготовки для осуществления обкатки, радиальная подача для врезания фрезы в заготовку на глубину (высоту) зуба.

Кинематические цепи обкатки (деления), дифференциала и поперечной подачи настраиваются с помощью гитар сменных колес.

На станке предусмотрена возможность осевого смещения фрезы, вместе с оправкой. Такое смещение после каждого цикла (обработки одной шестерни) обеспечивает более равномерный износ зубьев фрезы по всей длине ее рабочей части.

Обработка шестерен может быть выполнена за один или два прохода. Станок может работать в полуавтоматическом или наладочном циклах.

Установочные перемещения узлов станка могут выполняться вручную или с помощью двигателя ускоренных перемещений.

Конструкция, органы управления:

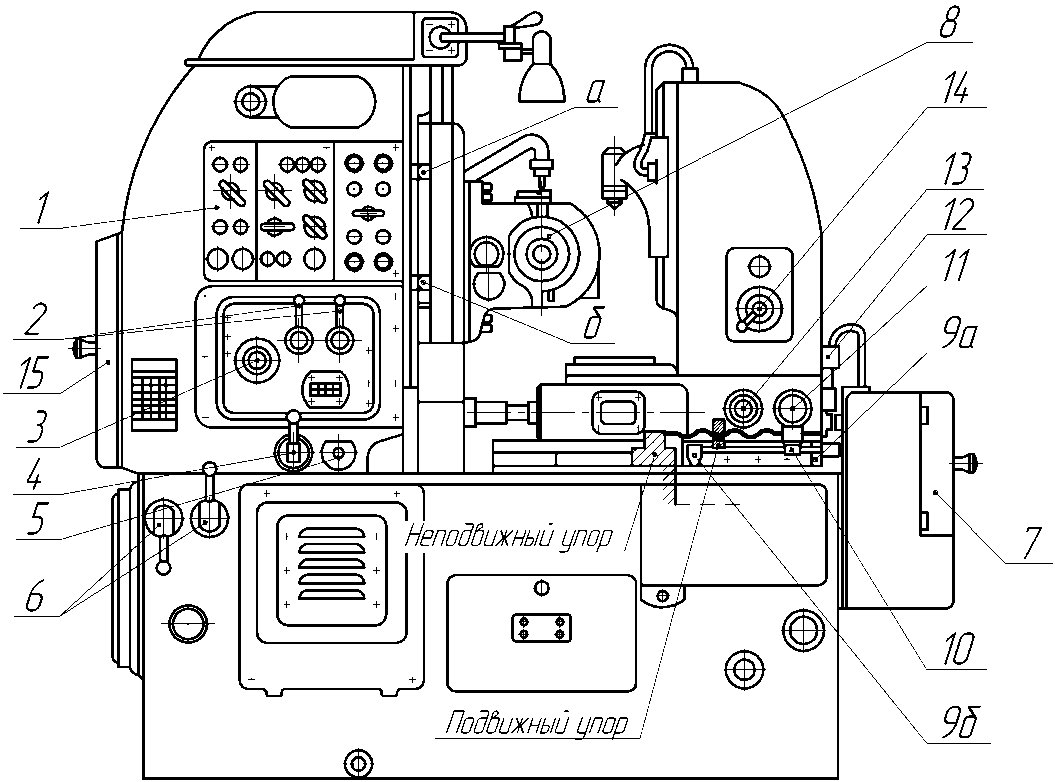

Основные узлы станка: станина, колонна, каретка и фрезерная головка, стол, суппорт, контрподдержка, гидропривод, электропривод, система охлаждения. Общий вид станка и органы управления показаны на рис. 3 и 4.

Рисунок 3 – Общий вид станка 5К310.

Органы управления станком

1 – пульт управления станком (см. рис.4);

2 – рукоятка изменения величины вертикальной подачи;

3 – включение на нарезку колес с простым числом зубьев;

4 – рукоятка для включения вертикальной подачи;

5 – квадрат ручного перемещения суппорта;

6 – рукоятка для переключения скоростей шпинделя фрезы;

7 – сменные шестерни гитары радиальной подачи;

8 – квадрат поворота суппорта;

9а – упор выключения быстрого подвода стола;

9б – упор выключения быстрого отвода стола;

10 – упор первого прохода в двухпроходном цикле;

11 – квадрат для ручного перемещения подвижного упора;

12 – рукоятка фиксирования установа упора стола;

13 – квадрат для ручного перемещения стола;

14 – рукоятка управления контрподдержкой (зажим, отжим);

15 – гитары деления и дифференциала;

а, б – упоры суппорта фрезы.

Рисунок 4 - Пульт управления.

1 – 2 подвод, отвод стола;

3 – 4 быстрый ход суппорта вниз, вверх;

5 – переключение горизонтальной и вертикальной подачи;

6 – стоп подачи;

7 – стоп шпинделя;

8 – пуск подачи;

9 – пуск шпинделя;

10 – черновое (чистовое) фрезерование;

11 – попутное (встречное) фрезерование;

12 – автоматический (наладочный) режим;

13 – переключатель циклов;

14 – пуск стоп цикла;

15 – аварийный стоп;

16 – гидронасос;

17 – охлаждение;

18 – освещение;

19 – переключение (левая – правая фреза);

20 – перемещение фрезы.

Станина является основанием для установки всех узлов станка и служит для направления движения стола. В станине имеются резервуары для масла гидропривода и системы охлаждения.

Колонна служит для направления движения каретки фрезерной головки при вертикальной подаче и для крепления отдельных механизмов.

Каретка и фрезерная головка служат элементами привода фрезы для вертикального и осевого ее перемещения.

Суппорт стола и стол служат для базирования, крепления и вращения заготовки, а также для осуществления горизонтальной (радиальной) ее подачи.

Контрподдержка предназначена для создания второй опоры оправки заготовки.

Гидропривод используется для выполнения следующих вспомогательных операций: смазка узлов; выбор зазоров в винтовых парах гайка-винт вертикальной подачи фрезерного суппорта и механизма осевого перемещения шпинделя фрезы; подъем и опускание люнета контрподдержки; зажим заготовки; вращение шнекового транспортера стружки.

Электропривод включает все электродвигатели, электромагнитные муфты, аппаратуру пуска и управления станком, шкаф с электроаппаратурой.

Система охлаждения включает электронасос для подачи охлаждающей жидкости в зону резания.

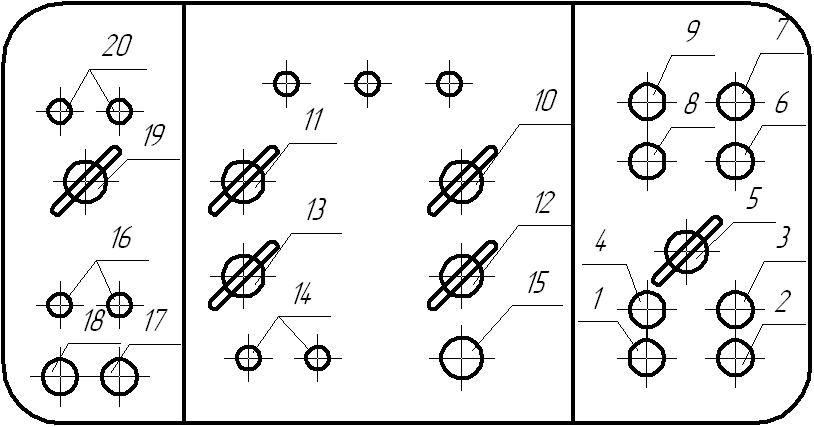

Таблица 2 – Символы на панели управления

Графическое изображение символа |

Значение символа |

Графическое изображение символа |

Значение символа |

|

Гидравлика |

|

Выдержка времени перемещения фрезы |

|

Фреза |

|

Выдержка в секундах |

|

Охлаждение |

|

Выдержка в минутах |

|

Подача |

|

Попутное фрезерование |

|

Наладка |

|

Встречное фрезерование |

|

Левая фреза (правая) |

|

Черновое фрезерование |

|

Освещение |

|

Чистовое фрезерование |

|

Напряжение |

|

Полуавтоматический цикл |

|

Шпиндель изделия |

|

Перемещение фрезы вдоль оси фрезы |