1. Изучить конструкцию и кинематическую схему станка.

2. Произвести наладку станка на обработку цилиндрической шестерни с прямыми, винтовыми зубьями (используя делительную головку УДГ-200); настроить станок на заданные режимы обработки.

Общие положения

Универсально-фрезерный станок модели 6М82 (рис. 1) предназначен для выполнения разнообразных фрезерных работ цилиндрическими, дисковыми, фасонными, торцовыми и пальцевыми фрезами в условиях единичного и серийного производства.

1 – фундаментная плита, 2 – станина, 3 – консоль, 4 – стол, 5 – хобот, 6 – шпиндель, 7 – подвеска, 8 – оправка для закрепления фрезы, 9 – электродвигатель главного движения, 10 – электродвигатель движения подач, 11 – коробка скоростей, 12 – коробка подач.

Рисунок 1 - Общий вид универсально-фрезерного станка 6М82.

В серийном производстве, благодаря наличию полуавтоматических и автоматических циклов, станок может успешно использоваться на работах операционного характера в поточных и автоматических линиях. Станок обладает повышенной точностью и жесткостью по сравнению со станком 6Н82.

Обрабатываемая деталь закрепляется на столе, который расположен на консоли станка и может получать продольное, поперечное и вертикальное перемещение (последнее осуществляется вместе с консолью). Стол может быть повернут вокруг своей вертикальной оси на угол ±45°, что позволяет обрабатывать винтовые канавки. Благодаря наличию поворотного стола станок называется универсальным.Режущий инструмент – фреза – закрепляется на оправке, жестко соединенной со шпинделем станка. Другой конец оправки поддерживается подшипником, закрепленным в подвеске. Фреза получает непрерывное вращательное движение, называемое главным или движением резания. Перемещение заготовки называется движением подачи.

На станке можно обрабатывать вертикальные и горизонтальные плоскости, пазы, фасонные поверхности и нарезать зубчатые колеса. В большинстве случаев заготовка закрепляется на столе при помощи тисков или специального приспособления. Фрезерование зубчатых колес, разверток, спирали, контура кулачков и прочих деталей, требующих периодического или непрерывного поворота вокруг оси, производится на данном станке с применением делительной головки или накладного круглого стола.

На станке можно производить встречное и попутное фрезерование благодаря наличию механизма выборки люфта в винтовой паре продольной подачи стола. Зазор между резьбой ходового винта и гайки выбирают подтягиванием дополнительной гайки, благодаря чему создается небольшой натяг в винтовой паре. Но при этом ходовой винт должен вращаться без большого усилия.

Благодаря повышенной жесткости станка, значительной мощности и высоких чисел оборотов шпинделя, на станке можно вести скоростное фрезерование.

Исходные данные

Чертеж детали показан на рисунке 2.

Рисунок 2 – Чертеж детали.

Число нарезаемых зубьев шестерни z

Модуль нарезаемой шестерни, мм m

Наружный диаметр нарезаемого колеса, мм D

Ширина венца шестерни, мм b

Угол наклона зуба на делительном цилиндре β

Направление винтовой линии зуба шестерни лев/прав

Материал шестерни Д16

Наружный диаметр фрезы, мм Dф

Режимы обработки V, м/мин; t, мм; Sz, мм/зуб

Техническая характеристика станка модели 6М82

Рабочая поверхность стола 320 х 1250

Ход стола, в мм:

продольный 700

поперечный 260

вертикальный 380

Угол поворота стола 45˚

Частоты вращения шпинделя, об/мин 31,5-1600

Число ступеней оборотов шпинделя 18

Величина подачи стола, мм/мин 25-1520

Число величин подач 18

Ускоренный ход стола, мм/мин 3000

Мощность электродвигателя привода

главного движения, в кВт 7

Мощность электродвигателя привода

подач, в кВт 1,7

Габариты станка в плане, мм 2100 х 1760

Вес станка, в кг 2500

Техническая характеристика делительной головки модели УДГ-200

Максимальный диаметр обрабатываемой детали, в мм 200

Характеристика головки N = 40

Предельные углы поворота оси шпинделя +95˚и –5˚

Диаметр отверстия шпинделя, мм 19,7

Диск непосредственного деления 24 дел.

Делительный диск (двухсторонний):

первая сторона – 8 окружностей

с числом отверстий 16, 17, 19, 21, 23, 29, 30, 31

вторая сторона – 8 окружностей

с числом отверстий 33, 37, 39, 41, 43, 47, 49, 54.

Набор сменных зубчатых колес (пятковый)

z = 25(2), 30, 35, 40, 50, 55, 60, 70, 80, 90, 100

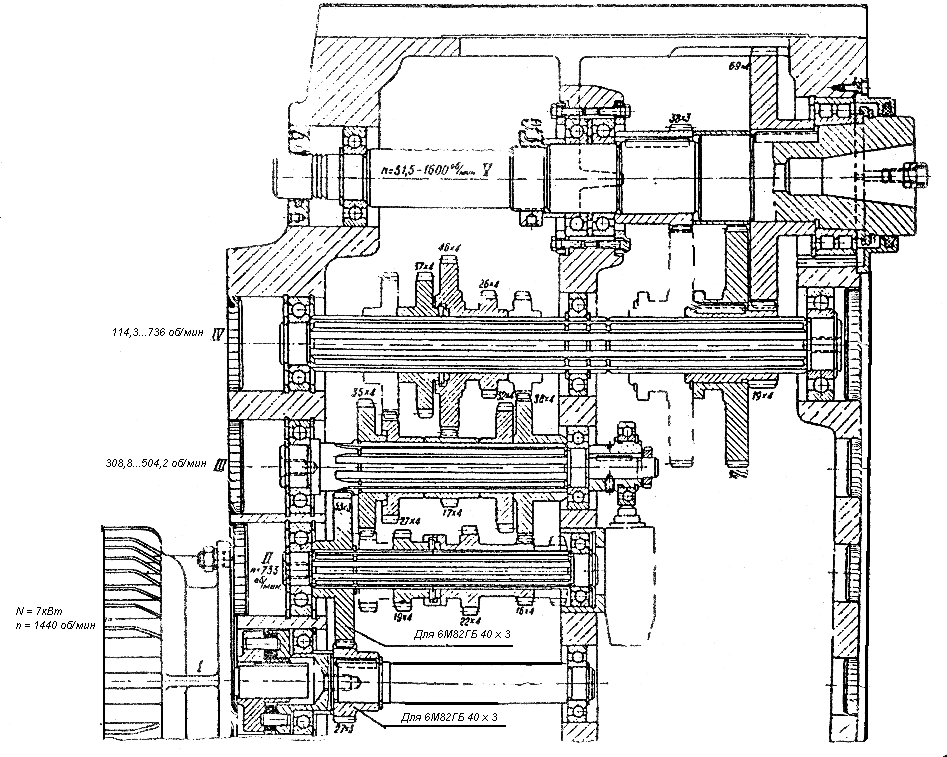

Кинематическая схема

Рисунок 3 – Кинематическая схема станка 6М82.

Шпиндель

Получает вращение от электродвигателя (N=7 кВт, n=1440 об/мин) через зубчатые колеса, установленные на 5 валах коробки скоростей. Вал I передает вращение валу II через жестко закрепленные зубчатые колеса 27—53. От вала II на вал III вращение может быть передано через одну из трех пар зубчатых колес: 16—38, 22—32 или 19—35. При этом трехступенчатый блок 16—22—19, установленный на шлицевом участке вала II, может перемещаться в осевом направлении и занимать одно из трех фиксированных положений.

Вал IV получает вращение от вала III также через одну из трех пар зубчатых колес: 27—37, 18—46 или 38—26. С вала IV вращение передается валу V (шпинделю) через колеса 82—38 или 19—69. Трехступенчатый блок 37—46—26 и двухступенчатый блок 82—19 могут перемещаться в осевом направлении. Коробка скоростей позволяет сообщить шпинделю 18 различных чисел оборотов в пределах от 31,5 до 1600 об/мин.

Переключение чисел оборотов шпинделя производится при помощи селективного механизма. Принцип работы селективного механизма коробки скоростей аналогичный работе селективного механизма коробки подач, который описан ниже.

Уравнение кинематической цепи для максимального числа оборотов шпинделя в минуту имеет вид:

![]()

Механизм для осуществления подачи стола

Смонтирован в полости консоли стола. Отдельный электродвигатель этого механизма (N=1,7 кВт, n=1420 об/мин) передает вращение валу VI через зубчатые колеса 26—50 и 26—57.

На шлицевом участке вала VI установлен трехступенчатый блок цилиндрических зубчатых колес, который за счет осевого перемещения можно поставить в три фиксированных положения. При этом на вал VII вращение будет передаваться через колеса 36—18 или 27—27 или 18—36.

На валу VII жестко закреплены блоки зубчатых колес 21—27 и 36—24 и колесо 18, а блок 45—18 посажен свободно. Вращение с вала VII передается валу VIII через зубчатые колеса 18—40, 21—37 или 24—34. Для осуществления этих трех передаточных отношений трехступенчатый блок 34—40—37, посаженный на шлицевом участке вала VIII, осевым смещением устанавливается в одно из трех положений. Кроме этого блока, на валу VIII жестко посажено колесо 13 и свободно установлено колесо 40, которое можно соединять с валом VIII при помощи кулачковой муфты M1 (правое положение) или вводить в зацепление с зубчатым колесом 18 блока 45—18, сидящего свободно на валу VII (левое положение). Зубчатое колесо 40 вала VIII в правом и левом положениях остается в постоянном зацеплении с широким колесом 40, свободно сидящем на валу IX. Следовательно, с вала VIII на вал IX можно передать вращение двумя путями: через колеса 40—40 (при включенной муфте M1) или через перебор, т.е. через колеса 13—45 и 18—40—40 (при выключенной кулачковой муфте M1).

Таким образом, при неизменном числе оборотов электродвигателя зубчатое колесо 40 вала IX за счет коробки подач может получить 18 различных чисел оборотов.

Коробка скоростей

Кинематическая схема и график чисел оборотов коробки скоростей (рисунок 4) показывают, что структурная формула привода имеет вид:

Zn=3(1)3(3)2(9)=18, при φ=1,26.

Рисунок 4 – График оборотов шпинделя станка 6М82.

В зубчатых передачах (рисунок 5) применено два тройных блока шестерен и один двойной блок. Привод коробки скоростей осуществляется от асинхронного электродвигателя мощностью 7 кВт, n=1440 об/мин. Переключение передач в коробке обеспечивает возможность изменять обороты шпинделя в диапазоне 31,5 – 1600 об/мин. На шпинделе устанавливается маховик для сглаживания динамических нагрузок при фрезеровании и обеспечения равномерности вращения.

На третьем валу установлен эксцентриковый привод масляного насоса системы смазки коробки скоростей, а слева присоединяется реле контроля скорости вращения вала. Реле предназначено для отключения электродвигателя привода в момент, когда скорость вала будет близка к нулю. Этим предотвращается возможное обратное вращение шпинделя, так как при выключении двигателя одновременно производится его электроторможение включением противотока.

Регулирование зазора в передней опоре шпинделя производится подтягиванием гайки, расположенной в средней части шпинделя. Регулирование зазоров в средней опоре с двумя радиально-упорными подшипниками осуществляется подшлифовкой торцов промежуточного кольца и стягиванием подшипников двумя фланцами.

Смазка узлов трения (подшипники, зубчатые зацепления) осуществляется от плунжерного насоса эксцентриковым двигателем.

Масло к насосу подводится через вертикальную трубу, на конце которой крепится фильтр. Резервуаром для масла является ниша станины. Насос нагнетает масло к маслораспределителю, затем оно направляется в отдельные точки смазки.

Рисунок 5 – Коробка скоростей станка 6М82.

Коробка подач

В приводе подачи (рисунок 6) возможна настройка 18 продольных, поперечных и вертикальных подач. Коробка подач является самостоятельным узлом, имеет привод от электродвигателя мощностью 1,7 кВт. Подачи стола измеряются в (мм/мин). Механизмами, преобразующими вращательное движение в поступательное прямолинейное движение, являются винтовые передачи.

Рисунок 6 – Коробка подач станка 6М82.

График чисел оборотов привода подач показан на рисунке 7.

Рисунок 7 – График оборотов привода подач станка 6М82.

Структурная формула привода подач имеет вид:

zS

= 3(3)3(1)2(9)

= 18, при

![]() 1,26.

1,26.

В передачах применяются два тройных блока шестерен и двойная переборная группа (40/40 или 13/45·18/40·40/40). График оборотов и структурная сетка данного привода имеют не веерообразный (не лучший) структурный вариант. Однако это допустимо, так как все шестерни в приводе подач имеют одинаковый модуль, следовательно, выбор варианта структуры не оказывает существенного влияния на габариты передачи.

Движение с последнего вала коробки подач передается через ряд цилиндрических передач на один из трех ходовых винтов. Включение той или иной подачи производится при помощи кулачковых муфт.

Быстрые установочные движения столов включаются с помощью электромагнита, рычажной системы и фрикционной муфты.

Смазка коробки подач производится разбрызгиванием масла, подводимого трубкой из консоли. Контроль уровня смазки коробки подач ведется через окно маслоуказателя.