- •Л екція: Основні закономірності харчових технологій План

- •2. Технологічні закономірності харчових технологій

- •2.1. Особливості дії законів фундаментальних наук у харчовій технології

- •2.2. Принцип раціонального використання сировини

- •2.3 Принцип раціонального використання енергоресурсів та устаткування

- •2.4. Принцип інтенсифікації технологічних процесів

- •2.5. Принцип оптимального варіанта (принцип оптимізації)

Л екція: Основні закономірності харчових технологій План

1.Харчове виробництво як хіміко-технологічна система

2. Технологічні закономірності харчових технологій

2.1.Особливості дії законів фундаментальних наук у харчовій технології

2.2. Принцип раціонального використання сировини

2.3 Принцип раціонального використання енергоресурсів та устаткування

2.4. Принцип інтенсифікації технологічних процесів

2.5. Принцип оптимального варіанта (принцип оптимізації)

Технологічний процес як технологічна система на сучасних харчових виробництвах реалізується у вигляді технологічних ліній. Технологічна лінія, в свою чергу, як системний об'єкт складається з первинних елементів — технологічних операцій, межі яких, як правило, співпадають з межами машин і апаратів. Саме технологічна операція є первинним елементом технологічної системи тому, що тільки вона у взаємодії з іншими в межах процесу надає йому нову системну якість — цілісність.

Але, якщо розглядати технологічний процес як планомірну послідовну зміну властивостей сировини і формування властивостей готового продукту, то основою процесу є технологічна операція (одиничний технологічний процес) як сукупність фізико-хімічних підсистем. Ці підсистеми складаються з типових фізичних, хімічних, біохімічних та мікробіологічних процесів, в ході яких і відбувається зміна характеристик сировини. Виходячи з цієї точки зору на технологічний процес, його, а відповідно й харчове виробництво як сукупність таких процесів, можна розглядати як певну хіміко-технологічну систему (ХТС).

Отже, хіміко -технологічна система — це сукупність пов'язаних між собою машин і агрегатів, в яких здійснюються одиничні технологічні процеси, необхідні для перетворення вихідної сировини в готовий продукт заданої якості і призначення. Саме ці перетворення складають фізико-хімічну сутність одиничного процесу, а тому через створення певних умов перебігу цих перетворень можна керувати технологічною операцією. 3 величезної кількості різноманітних перетворень, які відбуваються в харчовій сировині та проміжних продуктах під час процесу виробництва, можна виділити такі, що є типовими, повторюваними в багатьох харчових виробництвах. У технології вони отримали назву типових, а їх умовні графічні позначення називають технологічними процесорами. До них відносяться такі (табл. 2.1):

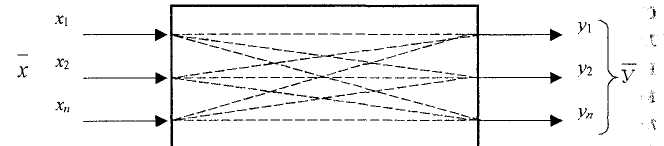

Оскільки технологічні операції, як правило, складаються з декількох типових процесів, які відбуваються в конкретній машині одночасно, то й на графічних схемах операції відображаються комбінацією процесорів. Така комбінація процесорів, яка відповідає одиничному технологічному процесу, що відбувається в машині чи агрегаті, називається технологічним оператором. При проектуванні або модернізації технологічних ліній їх складові — операції розглядаються саме як технологічні оператори, через зміну вхідних та вихідних потоків яких здійснюється контроль та регулювання технологічного процесу. Принципова схема багатофункціонального технологічного оператора наведена на рис. 2.1 .

Рис. 2.1. схема технологічного оператора:

хх , х2...хп , х - індивідуальні та узагальнені характеристики вхідних потоків.

Уі, У2…Уп і У - індивідуальні та узагальнені характеристики вихідних потоків.

Як і технологічні операції, оператори поділяють на основні і допоміжні в залежності від характеру перетворень продукту, яких він зазнає при проходженні через оператор. До основних відносяться технологічні оператори цільового призначення, а саме: хімічних, біохімічних, мікробіологічних перетворень, суттєвих фізичних змін (міжфазовий масообмін, подрібнення, змішування, розділення тощо). Допоміжними операторами вважаються ті, що відображають енергетичний та агрегатний стан технологічних потоків (охолодження, нагрівання, термостатування, зміна агрегатного стану та ін.).

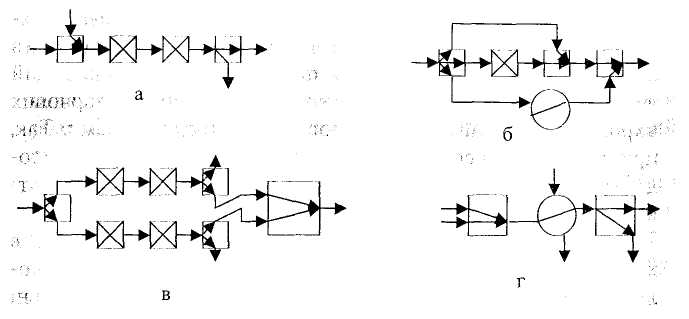

Взаємодія технологічних операторів у складі системи відбувається за допомогою технологічних зв'язків, під якими розуміються матеріальні або енергетичні потоки. Ці внутрішні зв'язки, а також взаємодія системи з оточенням на графічних схемах зазвичай зображують стрілками, що вказують направлення потоків, частіше за все матеріальних. Серед багатьох варіантів поєднання операторів у технологічну систему виділяють п'ять основних типів технологічних зв'язків: послідовний, послідовно-обвідний (байпас), паралельний (колекторний), перехресний та зворотний (рециклічний) (рис. 2.2 і 2.3).

Рис. 2.2. Типи зв’язків між операторами в технологічних системах: а — послідовний; б — послідовно-обвідний (байпасний); в — паралельний;

г — перехресний

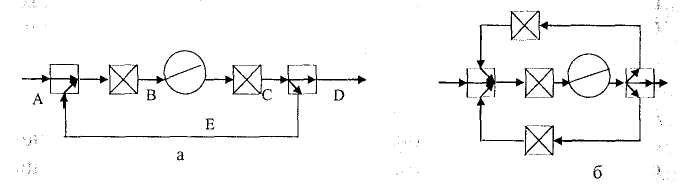

Рис. 2.3. Технологічні системи з зворотним зв’язком операторів: .

а — послідовно-зворотним; б — паралельно-зворотним

Послідовним називають такий тип технологічних зв'язків, коли потік проходить через кожен оператор тільки один раз. Технологічні лінії, які будуються за допомогою такого типу зв'язків, називають відкритими. Такий зв'язок використовується частіше за все при об'єднанні декількох машин в технологічний агрегат, в якому послідовно виконується одна й та ж операція або суміжні операції. Така схема поєднання операторів дозволяє поступово надавати продукту потрібних характеристик та ефективно використовувати оператори цього типу. Наприклад, послідовне миття сировини в миєчному агрегаті, розмелювання зерна на валкових млинах, уварювання томатної пасти у вакуум-випарних апаратах.

При послідовно-обвідному (байпасному) типу зв'язків технологічний потік розгалужується на два або більше і частина з них минають один чи декілька наступних операторів. Такий тип зв'язку використовується достатньо широко в харчових виробництвах при обробці сировини різними методами. Так, при виробництві соняшникової олії частина проміжного продукту піддається прямій екстракції, а інша проходить спочатку через прес для попереднього вилучення олії.

Паралельні технологічні зв'язки також дуже поширені в харчових виробництвах. При цьому типу зв'язку технологічний потік так само розгалужується на дві-три паралельні гілки, на яких, на відміну від попереднього типу зв'язків, гілки потоку проходять всі оператори, не минаючи жодного з них. Такий зв'язок використовують у разі наявності в складі процесу періодичних (дискретних) операцій, в разі отримання з одного виду сировини різних продуктів та в інших випадках. Створення таких паралельних дільниць у складі системи хоча й пов'язано зі збільшенням кількості машин, апаратів та устаткування, задіяних в процесі, та з додатковими витратами, зате дозволяє істотно підвищити продуктивність технологічної лінії, її надійність, стабільність режиму, безперервність процесу. Прикладом такого типу зв'язків може слугувати дільниця стерилізації з двох або трьох ліній автоклавів у консервному виробництві.

Перехресним називають зв'язок, коли один технологічний потік (матеріальний) перехрещується за напрямом руху з іншим, частіше за все енергетичним. Цей тип зв'язку застосовують для більш ефективного використання виробничих площ, енергоресурсів, зменшення парку технологічного обладнання. За таким типом зв'язків здійснюється, наприклад, висушування макаронних виробів, плодів, овочів, дрібної риби на паралельних сітчастих конвеєрах, які продуваються потоком теплого повітря, або процес охолодження м'ясних туш, ковбасних виробів, або миття сировини методом душування.

Зворотним (або рециклічним) зв'язком називається такий, при якому технологічний потік розгалужується на два-три і частина з них повертається на попередню або декілька попередніх операцій. В залежності від кількості зворотних гілок розрізняють послідовно-зворотний і паралельно-зворотний типи зв'язку (рис. 2.3).

У системі зі зворотним зв'язком розрізняють прямий вхідний потік (А), прямий вихідний (D), головні (В і С) та зворотній (Е). Для характеристики такої системи використовується показник — коефіцієнт рециркуляції. Його розраховують за такою формулою:

KR=GE/GA (1)

де: KR — коефіцієнт рециркуляції;

GE та GA — відповідно масові витрати прямого (А) та зворотного потоку (Е).

Системи зі зворотним зв'язком знайшли широке застосування в харчових виробництвах тому, що вони забезпечують найбільш ефективне використання сировини, устаткування, енергії, сприяють підвищенню швидкості процесу та оп-тимізації технологічних режимів.

Підсумовуючи розглянуте, треба зазначити, що використовуючи різні типові процеси, різне їх апаратурне оформлення та комбінуючи їх взаємодію за різними типами зв'язку, можна синтезувати дуже багато комбінацій ХТС. Це можливо тому, що кожний з елементів цього сполучення (одиничні процеси, технологічні оператори та їх зв'язки) існують у багатьох варіантах. Звідси завдання проектувальника технологічних систем — проаналізувати можливі комбінації ХТС та вибрати з них оптимальний за певними критеріями. Подібні ж завдання вирішує і інженер-технолог під час модернізації діючих технологічних ліній з метою підвищення ефективності їх функціонування. Вирішення цих завдань значно полегшується і прискорюється при використанні комп'ютерної техніки та інформаційних технологій.