- •I. Введение в технологическое проектирование

- •1.1 Исходные данные

- •1.2. Тип производства и объем выпуска деталей

- •1.3. Отработка конструкций деталей на технологичность

- •2. Выбор вида технологического процесса

- •3.Выбор заготовок

- •3.1. Виды заготовок

- •3.2. Заготовки из сортового материала

- •3.3. Отливки и штамповки

- •4. Выбор тезиологических баз

- •4.1. Назначение баз

- •4.2. Правила выбора баз

- •4.3. Пересчет размеров при смене баз

- •5. Разработка технологического процесса

- •5.1. Определение последовательности технологических операций

- •5.2. Последовательность операций при разработке маршрута для деталей - тел вращения

- •5.З. Последовательность операций при разработке маршрута для корпусных и плоских деталей

- •Характеристика операций сверления и растачивания

- •5.4. Правила оформления маршрутной карты

- •Коды технологических операции и документов

- •6. Разработка технологических операций

- •6.1. Разработка последовательности переходов в операции

- •6.2. Выбор оборудования

- •6.3. Расчет межоперационных припусков

- •6.4. Определение промежуточных и уточнение исходных размеров заготовки

- •6.5. Выбор оснастки, нормирование и другие требования

- •7. Оформление технологического процесса

6. Разработка технологических операций

6.1. Разработка последовательности переходов в операции

Каждая технологическая операция может быть описана на отдельном документе - на операционной карте. В учебном проектировании механообрабатывающие операции обязательно следует оформлять на операционных картах. Операционная карта разрабатывается для серийного и массового производства и является дополнением к маршрутной карте.

В операционной карте указываются последовательность выполнения переходов, данные о технологическом оснащении, технологических режимах и трудовых затратах. Операционная карта для механической обработки резанием представлена на рис.7.4 и 7.8.

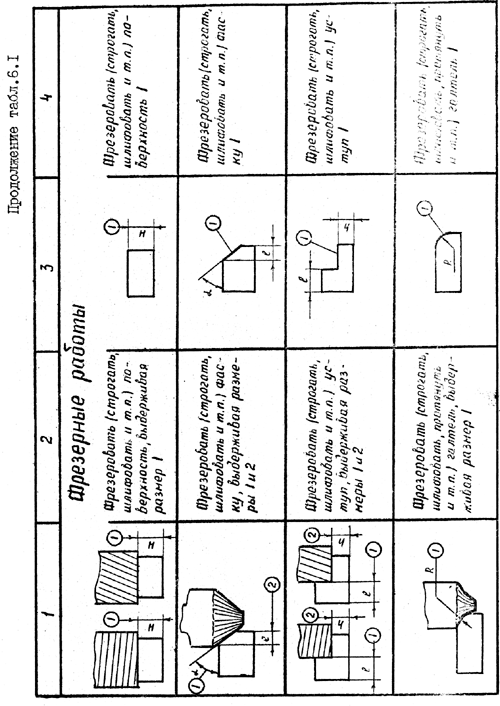

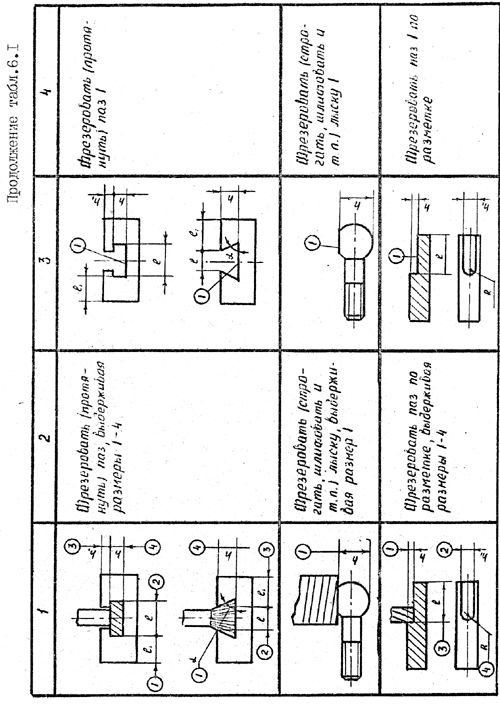

Разработка технологической операции начинается с выявления элементарных поверхностей, обработка которых должна осуществляться определенным инструментом, т.е. с расчленения операции на переходы. В табл.6.I приведены схемы обработки поверхностей на различных станках. Полную запись переходов следует применять, если нет операционного эскиза. При наличии операционного эскиза следует применять сокращенную запись. Операционный эскиз служит графической иллюстрацией к обработке заготовки. На эскизе изображается заготовка в той стадии обработки, которая достигается после данной операции. Эскиз выполняется на операционной карте. В тех случаях, когда эскиз очень сложен, он может выполняться и на отдельном листе, в виде приложения к операционной карте.

Переходы содержат указания - какими инструментами можно получить каждую элементарную поверхность в зависимости от требуемой точности и шероховатости. Одновременно с этим определяется количество проходов с расчетом глубины резания для каждого прохода (см. расчет припусков и режимы обработки).

После определения содержания переходов рассматривают возможность сокращения количества инструментов, возможность применения нескольких инструментов в одной наладке и в связи с этим - сокращения количества проходов и переходов.

В процессе разработки переходов следует учесть, что одновременная обработка нескольких поверхностей обеспечивает соосность данных поверхностей с более высокой точностью.

Операция может содержать один и более установ, а также один и более переход. Сначала рассматривают и определяют количество и последовательность установов, а потом - переходов. Для каждого установа выполняется отдельный эскиз с указанием номера установа.

6.2. Выбор оборудования

Модель оборудования подбирается в основном в соответствии с ее размерными характеристиками. Модели и основные характеристики наиболее распространенных в приборостроении металлорежущих станков в прессов приведены в литературе [4].

6.3. Расчет межоперационных припусков

Размеры, заданные с точностью выше 12-го квалитета, и поверхности с шероховатостью по параметру R менее 1,25 мкм обеспечиваются лишь после многократной обработки, нередко разными инструментами и при условии снятия тонких, заранее установленных слоев материала, называемых межоперационными припусками.

В табл.6.2 даются значения припусков на чистовую обработку наружных цилиндрических поверхностей.

В табл.6.3 приводятся припуски при обработке внутренних поверхностей точных отверстий 7, 8, 9-го квалитета. Номинальный размер инструмента (или размер, получаемый в результате расточки) определяется из этой таблицы как разность между номинальным диаметром обрабатываемого отверстия и указанным для соответствующего интервала диаметров цифровым значениям припуска.

Таблица 6.2

Припуски на обработку наружных цилиндрических поверхностей

Диаметр обрабатываемой поверхности, мм

|

Припуск на диаметр, мм.

|

||||

при чистовом обтачивании

|

при тонком обтачивании или шлифовании

|

||||

длина обтачиваемой поверхности

|

длина обтачиваемой поверхности

|

||||

свыше

|

до

|

до 100

|

свыше 100 до 250

|

до 100

|

свыше 100 до 250

|

- 10 50

|

10 50 120

|

0,8 1,0 1.2

|

0,9 I.I 1.3

|

0,2 0,3 0.4

|

0,3 0,4 0,5

|

Примечание. При шлифовании закаленных валов приведенные значения припусков следует умножать на коэффициент К= 1,25.

Таблица 6.3

Припуски на сторону внутренних поверхностей отверстий

Диаметры Обрабатываемых отверстий Д, мм

|

при режущем инструменте

|

|||||

сверло

|

расточный резец |

зенкер |

развертка

|

|||

Свыше

|

до

|

1-е 2-е

|

черновая

|

чистовая

|

||

I 4 8 10 18 28 34 40 50 80

|

4 8 10 18 28 34 38 50 80 100

|

Д - 0,1 Д - 0,2 Д - 0.2 Д - 1,0 Д - 2,0 15 20Д - 2,0 25 - -

|

- - - - 0.2

0.3

0.4 0.55 |

- - - Д - 0,2 Д - 0.2

Д- 0,3

Д - 0,4 - |

Д - 0,04* Д - 0,05* Д - 0,06*

Д - 0,7*

Д - 0,1 Д - 0.15

|

Д |

Примечание. Помеченное "* " относится только к 7-му квалитету.

При шлифовании отверстий припуски назначаются в соответствия с данными табл.6.4.

Таблица 6.4

Припуски на диаметр при шлифовании

Длина отверстия, мм

|

Поверх- ность

|

при диаметре шлифуемого отверстия, мм

|

|||||

до 10

|

св.10 до 18

|

св.18 до 30

|

св. 30 до 50

|

Св. 50 До 80

|

|||

св.

|

до

|

||||||

|

50

|

сырая закаленная

|

0,2

|

0,2 0,3

|

0,3

|

0,3 0,4

|

0,4

|

50

|

100

|

сырая закаленная

|

- |

0,3 0,4

|

0,3 0,4

|

0,3 0.4

|

0,4 0.5

|

100

|

200

|

сырая закаленная

|

-

|

|

0,4

|

|

0.5

|

В табл.6.5 приведены значения припусков для обработки плоских поверхностей.

Таблица 6.5

Припуски на сторону при обработке плоских поверхностей

Размер обработки, мм

|

при чистовом фрезеровании (строгании) после чернового фрезерования (строгания), мм

|

при шлифовании после чистового фрезерования (строгания), мм

|

||||

Свыше

|

до

|

до 50

|

св. 50 до 100

|

св.100 до 200

|

свыше 50

|

до 200

|

10 30 30

|

10 30 80 130

|

0,5 0,6 0,7 0,8

|

0,6 0,7 0,8 0,9

|

0,7 0.8 0,9 1,0

|

0,3

0,4

|

|

Примечание. При шлифовании закаленных деталей приведенные значения припусков умножить на коэффициент К, = 1,25,

В таблице 6.6 приведены припуски на протягивание отверстий и пазов.

Таблица 6.6

Припуски на протягивание отверстий и пазов

Диаметр отверстия или больший размер фасонного отверстия или ширина паза, мм

|

Припуски, мм

|

||

на диаметр цилиндрического отверстия при обработке сверлом или зенкером по квалитету

|

на ширину и высоту квадрат ного (прямоуголь -ного)отверстия при обработке цилиндрического отверстия по 12-му квалитету

|

на ширину паза при обработке по 12-му квалитету

|

|

12 II

|

|||

от3 до 6 6 до 10 10 - 18 18 - 30 30 - 50 50 - 80 80 - 120

|

- - - - 0,6 0,5 0,8 0.5 1,0 0,8 1,5 1,0 - - |

- - 0,8 1.0 1.2 , 1,5 1,8

|

0,4 0,6 0.8 1,0 1,2 - - |

В табл.6.7 приведены значения диаметров отверстий, подлежащих обработке: сверление, растачивание и т.д.. под нарезание внутренних резьб, в табл.6.8 - значения диаметров стержней (обточка) под нарезание наружных резьб, которые определяются как разность между номинальным диаметром резьбы (А) и указанным в таблице цифровым значением величины на "вспухание" резьбы. Д - диаметр, мм; t- шаг резьбы, мм. Таблицы пригодны для нахождения искомых значений у резьб диаметром до 50 мм.

Таблица 6.7

Диаметры отверстий под нарезание резьб

Шаг резьбы, мм

|

Диаметр резьбы d, мы .

|

Поле допуска внутренней резьбы

|

||

при диаметре отверстия под резьбу точности 6Н и 7Н

|

при допускаемых отклонениях

|

|||

6Н

|

7Н

|

|||

0,4 0,45 0,5 0,7

|

2 2,5 до 30 4

|

Д-t

|

Н11

|

-

Н 11

|

0,75

|

до 18 св. 18 до 44 св.44

|

Д -(t+.0,05) .

|

Н 11

|

Н 12 Н 11

|

I

|

до 20 св. 20 до 30 св. 30

|

Д -(t+ 0.05)

|

Н 12 Н 11

|

Н 12 Н 11

|

1,5

|

до 30 св. 30

|

Д-(t+ 0.7)

|

Н 12 Н 11

|

Н 12

|

2

|

14; 16

|

Д-(t+0,1)

|

Н 12

|

Н 14

|

2.5 3

|

18; 20; 22 24; 27

|

Д -(t + 0, 15)

|

Н 14

|

|

3,5

|

30

|

Д -(t + 0.2)

|

||

Таблица 6.8

Диаметры стержней под нарезание наружных резьб

Шаг резьбы, мм

|

Поле допуска наружной резьбы

|

|||

6g

|

|

8g

|

|

|

Диаметр стержня под резьбу

|

Допускаемое отклонение

|

Диаметр стержня под резьбу

|

Допускаемое отклонение

|

|

0,25 0,35; 0,4 0.45 0,5; 0,75 0,8 I 1,25 1,5 2; 2,5 3; 3,5

|

Д- 0.5

Д- 0,07

Д- 0,08 Д- 0,11 Д- 0,13 Д- 0,15 Д-0,2 Д- 0,21

|

h 10

h11

|

Д- 0.08 Д- 0.11 Д-0,13 Д- 0,15 Д- 0,2 Д- 0,21

|

h 12

|