- •Станки для обработки тел вращения. Назначение и классификация токарных станков.

- •Классификация токарных станков.

- •Токарно-винторезные станки.

- •Технологические возможности токарно-винторезных станков.

- •Токарно-винторезныи станок мод. I6k20.

- •Техническая характеристика токарно-винторезного станка модели 16к20.

- •1 Оборот шпинделя Sпр.,(мм).

- •1 Оборот шпинделя Sпоп, (мм)

- •1 Оборот шпинделя Рр

- •1 Оборот шпинделя ,

- •1 Оборот шпинделя

- •1 Оборот шпинделя Рр, (мм):

- •Особенности токарных станков с чпу (мод. 16к20ф3). Назначение и состав станка.

- •Техническая характеристика станка:

- •Особенности конструкции основных узлов и механизмов токарного станка с чпу.

- •Токарные одношпиндельные автоматы и полуавтоматы. Назначение и классификация.

- •Одношпиндельные токарные автоматы

- •Автомат фасонно-продольного точения мод.110.

- •Кулачковые механизмы

- •Токарно-револьверный автомат мод.1136

- •Область применения и технологические возможности одношпиндельных токарных автоматов

- •Токарные многошпиндельные автоматы и полуавтоматы Классификация многошпиндельных автоматов

- •Четырехшпиндельный автомат мод.123.

- •Применение многошпиндельных автоматов.

- •Токарно-копировальные полуавтоматы

- •Токарно-револьверные станки

- •Технологические возможности токарно-револьверных станков.

- •Специализированные и специальные токарные станки

Применение многошпиндельных автоматов.

Многошпиндельные автоматы находят широкое применение в массовом и крупносерийном производствах автомобильной, тракторной, подшипниковой и др. отраслях промышленности.

На прутковых многошпиндельных автоматах обрабатываются детали, по сложности не превышающие сложность деталей, обрабатываемых на одно шпиндельных автоматах. Предельные размеры деталей, характеризуются следующими величинами: dmax= 100 мм при обработке из прутка и dmax = 142 мм при обработке из трубы, lmax = 260 мм.

Точность обрабатываемых деталей по диаметрам- в пределах допусков по 10…11 квалитету, по длине- по 10…12 квалитету. Шероховатость обработанной поверхности на превышает 5…6 классов.

Многошпиндельные патронные автоматы

Кроме прутковых применяется многошпиндельные патронные автоматы для обработки деталей из штучных заготовок, полученных отливкой, поковкой или штамповкой. Такие автоматы изготавливаются на базе прутковых. На концах шпинделей устанавливаются патроны для автоматического базирования и закрепления заготовок. Автоматизация установки заготовок и снятия готовых деталей производится при помощи специальных загрузочных устройств и автооператоров.

Подготовка автоматов к работе, наладка, включает в себя ряд операций, основными из которых являются проектирование, изготовление и установка кулачков.*)

Рекоменданция. Закройте страницу, нарисуйте схемы работы многошпиндельного автомата последовательного действия. Объясните принцип работы.

Токарно-копировальные полуавтоматы

Среди токарных одношпиндельных полуавтоматов наиболее распространены токарно-копировальные полуавтоматы, в том числе многорезцовые.

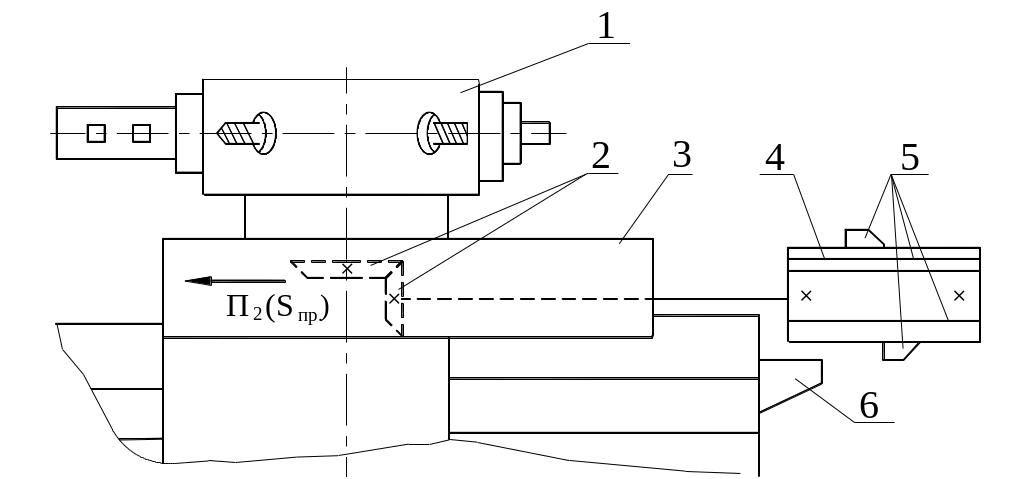

Принцип работы копировального станка можно представить по схеме, изображенной на рис.23.

Рис.23. Схема работы токарно-копировального полуавтомата.

Заготовка 1, установленная в центрах, получает главное вращательное движения В1(V) обычным для токарных станков путем. Резец, установленных в копировальном суппорте 2, получает продольную подачу П2(Sпр) с постоянной скоростью, перемещаясь вместе с кареткой 3, силовым цилиндром 4 и копировальной головкой 5 от гидроцилиндра 7.

Положение резца в направлении П3 (К) зависит от положения щупа копировальной головки 5, резец и щуп связаны между собой гидравлически через гидроцилиндр 4. При продольном перемещении щуп скользит по шаблону (копиру) 6. Вершина резца копирует траекторию вершина щупа, обеспечивает форму и размеры обрабатываемой детали.

Поперечный суппорт 8 чаше всего управляется механической системой в виде плоского кулачка 9, производимого либо от силового гидроцилиндра 10, либо механического привода, обеспечивающих движение ПS(K), в результате которого суппорт получает поперечную подачу П4(Sn).

Токарно-револьверные станки

Токарно-револьверные станки предназначаются для обработки заготовок штучных, устанавливаемых в центрах, и из прутка, пропускаемого через центральное отверстие в шпинделе и зажимаемого при помощи цанги.

Токарно-револьверные станки по виду обрабатываемой заготовки делятся на станки для обработки из прутка и в патроне. Но часть станков приспособлена для выполнения обоих видов работ. В зависимости от расположения оси вращения револьверной головки различают револьверные станки: с вертикальной осью, как в станке 1А365, с горизонтальной осью, с наклонной осью револьверной головки. Наиболее распространены головки с вертикальной осью, имеющие шесть - восемь гнезд для инструмента. Головки с горизонтальной осью имеют до 16 гнезд; их применяют в легких и средних станках.

В револьверных станках главным движением является вращение шпинделя с заготовкой; движения подачи продольная подача револьверного суппорта и поперечная подача поперечного суппорта. Но иногда револьверному суппорту сообщается и поперечная подача, а поперечный суппорт может иметь также и продольную подачу. При компоновке станков с горизонтальной осью поперечная подача осуществляется медленным вращением револьверной головки.

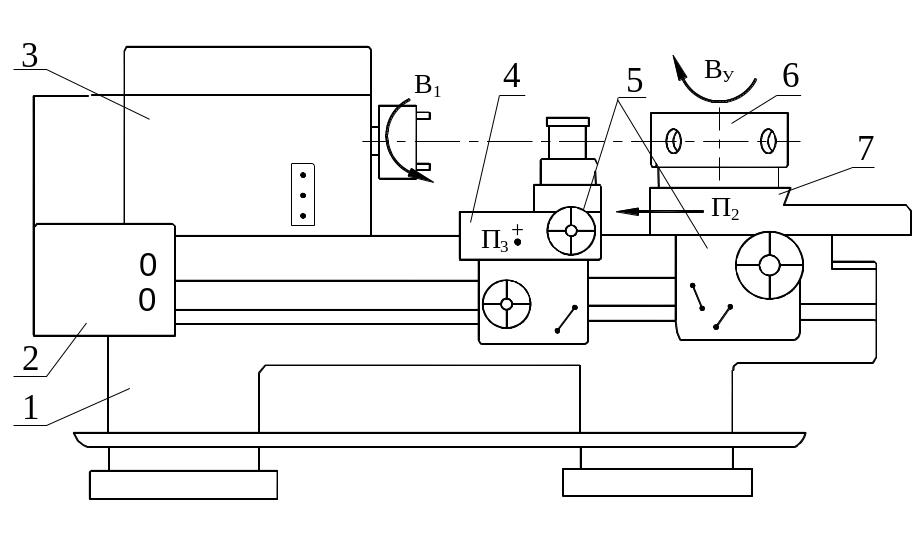

Токарно-револьверный станок (рис.24) состоит из станины 1, шпиндельной бабки 3, коробки подач 2, поперечного суппорта 7, револьверной головки 6 и фартуков суппортов 5.

Станина, передняя бабка, коробка подач, и фартуки выполняют такие же функции, как и в токарно-винторезных станках. Конструктивно они решаются аналогично.

Поперечный суппорт получает как продольное перемещение, так и поперечное. Чаще он оснащается инструментом для поперечного точения.

Рис. 24.Компановка токарно-револьверного станка.

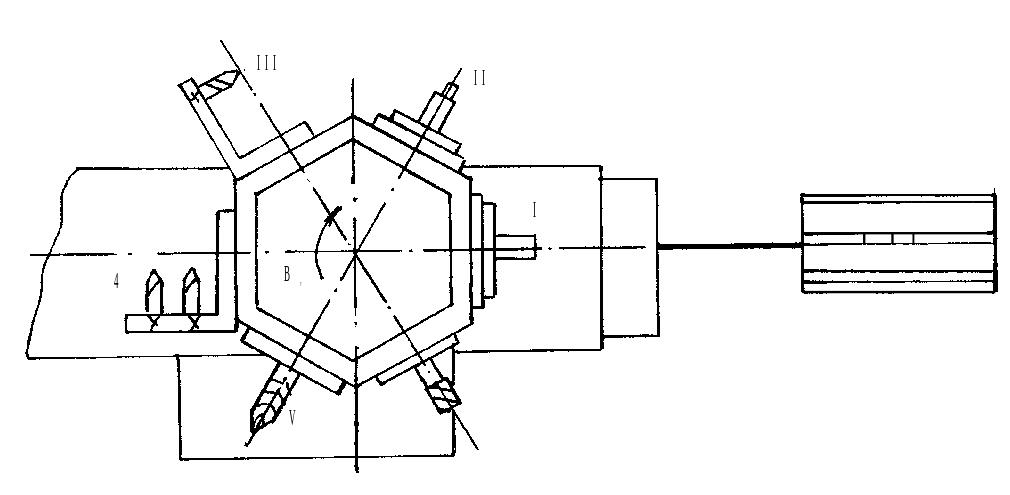

Револьверный суппорт получает лишь продольное перемещение и несет на себе револьверную головку. По расположению оси револьверные головки бывают вертикальные (рис.25.), горизонтальные и наклонные. Наиболее широко применяются станки с вертикально-сверлильной головкой.

Вертикальные головки выполняются, как правило, шестигранными и предназначаются для закрепления на их гранях инструментов, по назначению и размерам соответствующих производимым операциям (позиции I…VI на рис.25). Поворот револьверной головки осуществляется после окончания операции и отвода револьверного суппорта вправо.

Рис. 25.Револьверная головка токарно- револьверных станков.

С револьверной головкой кинематически через пару 2 связан барабан упоров 4, имеющий продольные пазы по числу граней на головке. В пазах размещаются переставные упоры 5, устанавливаемые на длину хода суппорта для каждой операции. При давлении П2 подвижный упор 5 встречает на пути неподвижный упор 6. От перегрузки в механизме подач срабатывает механизм автоматического останова (падающий червяк).

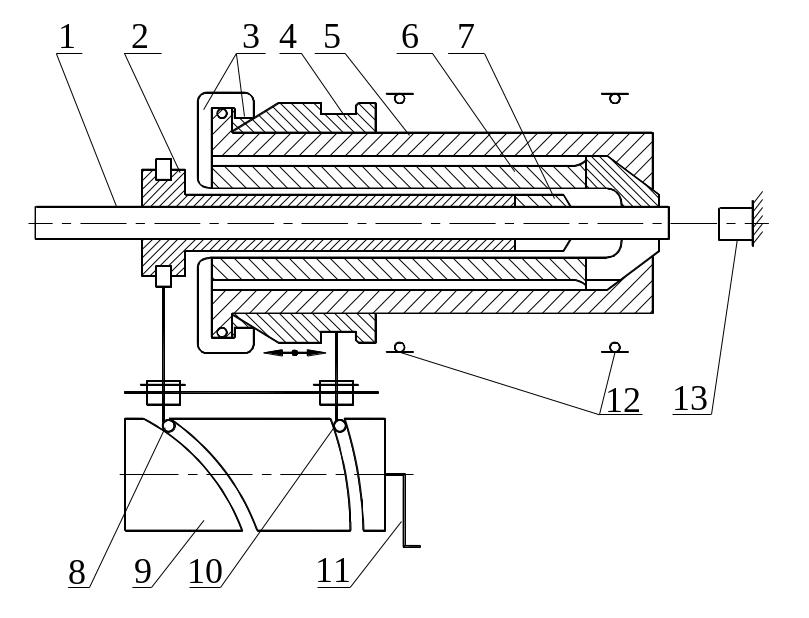

Характерной особенностью токарно-револьверных станков является наличие механизма подачи и зажима прутка, размещаемого в шпинделе. Принцип работа такого механизма можно представить из рис.26. Пруток 1 проходит сквозь подающую трубу 2 так, что в переднем её конце он сжат пружинящей цангой 7. Подающая труба размещается в трубе цанги зажима 6. Входящей в центральное отверстие шпинделя 5.

Подача и зажим прутка производится следующим образом.

Рис. 26. Механизм подачи и зажима прутка.

Поворотом барабанного кулачка 9 за рукоятку 11 сначала отводится муфта 4 право, освобождая коромысло 3 и трубу зажимной цанги 6, затем освободившийся пруток 1 пальцем 8 через подающую трубу перемещается вправо до упора 13. Далее кривые кулачка 9 выполнен так, что обеспечивает сначала подачу муфты 4 влево, а затем отвод подающей трубы влево, в исходное положение.

Основные параметры и размеры токарно-револьверных станков определены ГОСТом 3179-72, которым установлены следующие наибольшие размеры обрабатываемых деталей.

Таблица 3. Основные параметры токарно-револьверных станков.

Наибольший диаметр прутка, мм |

12 |

10 |

25-32 |

40-50 |

65-80 |

100-125 |

160-200 |

Наибольший диаметр обрабатываемой заготовки над станиной, мм |

200 |

250 |

320 |

400 |

500 |

630 |

800 |