- •Лабораторний практикум

- •Кафедра зносостійкості та відновлення деталей

- •Лабораторний практикум

- •Правила виконання, оформлення і захисту лабораторних робіт. Правила техніки безпеки

- •Лабораторна робота №1 Відновлення деталей пластинуванням

- •Лабораторна робота №2 Дослідження абразивної зносостійкості термооброблених сталей

- •Лабораторна робота №3 Мікроскопічне дослідження структури цементованих деталей

- •Лабораторна робота №4 Вивчення технології обкочування кульовим інструментом

- •Лабораторна робота №5 Зміна шорсткості і твердості поверхні при обкочуванні роликом

- •Лабораторна робота №6 Відновлення зовнішніх і внутрішніх поверхонь циліндричних деталей пластичною деформацією

- •Лабораторна робота №7 Відновлення деталей правленням

- •Лабораторна робота №8 Визначення основних технологічних характеристик ручного дугового наплавлення

Лабораторна робота №6 Відновлення зовнішніх і внутрішніх поверхонь циліндричних деталей пластичною деформацією

1 МЕТА ЗАНЯТТЯ

1.1 Ознайомитись із суттю технологічних процесів відновлення зношених циліндричних поверхонь деталей пластичною деформацією.

1.2 Виконати експериментальну частину по відновленню розміру зовнішньої циліндричної поверхні методом накатування..

2 ОБЛАДНАННЯ ТА ІНСТРУМЕНТИ

2.1 Токарно-гвинторізний верстат моделі 1К62.

2.2 Трьохкувачковий патрон.

2.3 Обертовий центр.

2.4 Зубчастий накатник.

2.7 Штангенциркуль ШЦ-250 ГОСТ 166-89

2.8 Циліндричні зразки діаметром 80 мм із сталі 45.

3 ОСНОВНІ ТЕОРЕТИЧНІ ПОЛОЖЕННЯ

Пластичну деформацію застосовують при відновленні розмірів деталей, їх форми і фізико-механічних властивостей. Зношені деталі відновлюють осаджуванням, роздачею, обтисканням, витягуванням і накатуванням. Форму деталей, отриману ними внаслідок деформацій від вигину і кручення, відновлюють правленням за допомогою статичного вантаження або наклепування. Відновлення механічних властивостей матеріалу деталей підвищенням їх втомної міцності і зносостійкості здійснюють способами поверхневої пластичної деформації, до яких відносяться: обкатування роликами і кульками, чеканка, алмазне вигладжування, дробоструменева обробка і ін.

Відновлення розмірів зношених деталей пластичною деформацією досягається в процесі перерозподілу металу з неробочих елементів деталей на зношені. Відновлення первинної форми деталей правленням засноване на пружних властивостях матеріалу деталі. Відновлення втомної міцності і зносостійкості деталей досягається підвищенням твердості поверхневого шару металу і створенням в ньому сприятливих залишкових напружень.

Загальні вимоги, які необхідно дотримувати при ремонті деталей цими методами:

відновлювана деталь повинна мати достатній запас металу на невідповідальних ділянках для переміщення його до зношеної поверхні;

зміну форми і розмірів деталі при її відновленні необхідно виконувати без погіршення працездатності і механічної міцності деталі;

знання хімічного складу і структури металу відновлюваної деталі.

Переваги способу відновлення деталей пластичною деформацією - простота технологічного процесу і устаткування, особливо при виконанні деформації деталей в холодному стані; економічна ефективність процесу через відсутність додаткових витрат на матеріали. Переваги правлення наклепуванням - стабільність правлення в часі, висока точність (до 0,02 мм), висока продуктивність. До недоліків даного способу слід віднести обмеженість номенклатури відновлюваних деталей, неможливість їх повторного відновлення і деяке зниження механічної міцності деталей при відновленні зношених поверхонь. Правлення статичним вантаженням під пресом в холодному стані не дає хорошої якості відновлення деталей через виникнення в процесі правлення внутрішніх напружень, які знижують втомну міцність деталі на 15…40%, а також, стабілізуючись з часом, призводять до повторної деформації деталі.

Технологічний процес відновлення розмірів зношених деталей складається з підготовки деталі, деформації і обробки після деформації. Підготовка деталей до деформації включає відпал або високе відпускання оброблюваних поверхонь перед холодною деформацією або нагрівання їх перед гарячою деформацією. Сталеві деталі з твердістю до HRC 30, а також деталі з кольорових металів піддають деформації в холодному стані без попередньої термообробки. У інших випадках проводиться термообробка деталей перед холодною деформацією або нагрівання перед гарячою деформацією. Обробка деталей після деформації зводиться до механічної обробки відновлюваних поверхонь до необхідних розмірів, при необхідності застосовують також термічну обробку.

Деталі, термічно необроблені, з низьким вмістом вуглецю і деталі з кольорових металів і сплавів відновлюють одним з названих вище способів або декількома способами без нагріву. З попереднім нагрівом ремонтують деталі, виготовлені з високовуглецевої сталі (вміст вуглецю понад 0,3%) і з легуючими присадками. Загартовані деталі при відновленні у деяких випадках попередньо відпалюють.

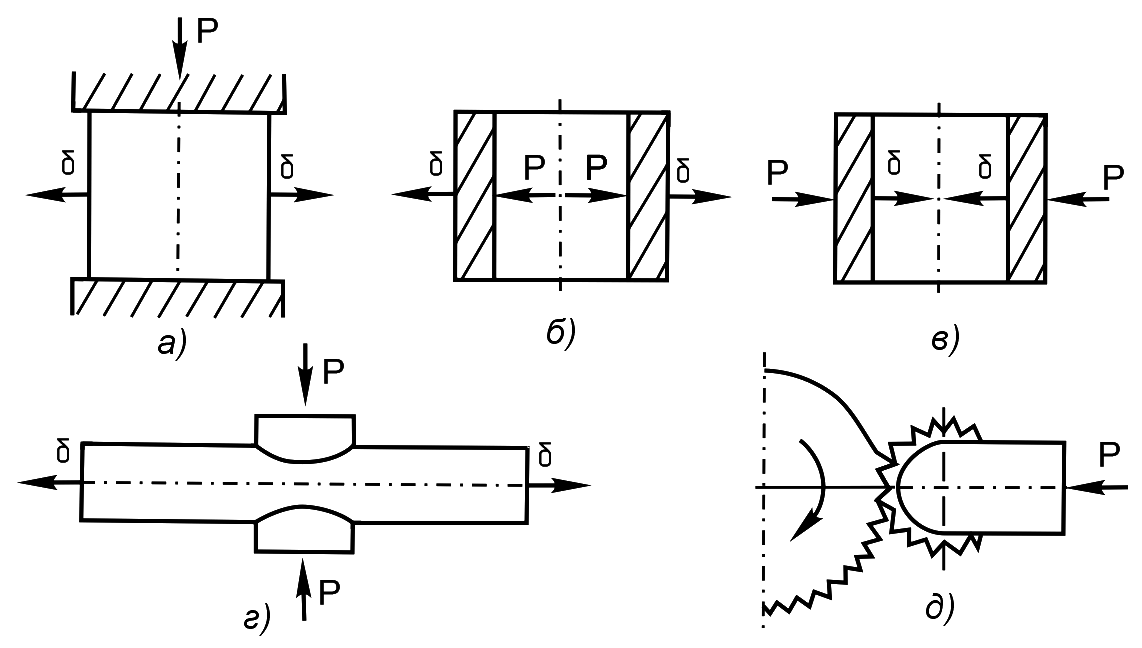

Осадження застосовують для зменшення внутрішнього або збільшення зовнішнього діаметру порожнистих деталей (втулок), а також збільшення зовнішнього діаметру суцільних деталей за рахунок зменшення їх довжини (рисунок 6.1, а). Зменшення висоти втулок, що сприймають великі навантаження, допускається не більше ніж на 8%, а для втулок менш навантажених - на 15%.

Відновлення втулок з кольорових металів осадженням виконують у спеціальних пристосуваннях в холодному стані. Якщо після осадження передбачається механічна обробка внутрішньої поверхні втулки, то розмір пальця, що обмежує деформацію втулки по внутрішньому діаметру, приймають на 0,3 мм менше, ніж діаметр остаточно обробленого отвору. Осадженням відновлюють також розміри сталевих деталей - шийки валів, розміщені на кінцях деталей, штовхачі клапанів і ін. При цьому деформацію деталей проводять в штампах при нагріванні до температури кування.

Роздачею відновлюють зовнішні розміри порожнистих деталей, збільшуючи їх внутрішні розміри (рисунок 6.1, б). Методом роздачі найчастіше відновлюють циліндричні порожнисті деталі із зносом по зовнішньому діаметру. Операція виконується на пресі або на спеціальному пристосуванні. Залежно від форми деталі і міцності металу деталь відновлюють в холодному або нагрітому стані.

Обтискання застосовують для зменшення внутрішнього діаметру порожнистих деталей, зменшуючи їх зовнішній діаметр (рисунок 6.1, в). При обтисканні з нагріванням метал деталі змінює свою структуру тому після деформації її піддають повторній термічній обробці.

Витягування застосовується для збільшення довжини деталей в результаті місцевого обтискання (рисунок 6.1, г). Деформацію виконують найчастіше в холодному стані.

Накатування застосовується для компенсації зносу зовнішніх циліндричних поверхонь деталей, що сприймають питоме навантаження не більш 7 МПа за рахунок витискування металу з відновлюваної поверхні (рисунок 6.1, д). Накатуванням відновлюють деталі з твердістю не більш HRC 30. Якщо твердість вища, то деталь піддають відпусканню. Накатування виконують зубчастим роликом з кроком зубців 1,5…1,8 мм, що забезпечує висоту підйому металу на сторону не більш 0,2 мм і зменшення опорної поверхні не більше 50%.

4 ПОРЯДОК ПРОВЕДЕННЯ РОБОТИ

4.1 Встановити заготовку в центрах верстата, зубчастий обкатник - в різцетримач супорта верстату.

4.2 За допомогою штангенциркуля заміряти діаметр заготовки в двох взаємно-перпендикулярних перетинах.

4.3 Включити обертання заготовки і за рахунок поперечної ручної подачі провести накатування ділянки заготовки.

4.4 Пункти 4.2 - 4.3 провести при трьох різних швидкостях обробки: v1 = 20 м/хв; v2 = 40 м/хв; v3 = 60 м/хв.

4.4 Виміряти мікрометром діаметри всіх ділянок в двох взаємно-перпендикулярних перетинах.

4.5 Визначити приріст діаметру заготовки для трьох ділянок, оброблених із різною швидкістю, як різницю між діаметром заготовки після і до накочування.

5 ОФОРМЛЕННЯ ТА ЗАХИСТ ЗВІТУ

Звіт повинен містити:

ескізи зразка із зазначенням марки оброблюваного матеріалу, розмірів ділянок до і після обробки;

ескізи зубчастого накатника;

графік залежності приросту діаметру від швидкості обробки;

виконати аналіз та зробити висновки.

6 КОНТРОЛЬНІ ЗАПИТАННЯ

6.1 Сфера застосування методів пластичної деформації.

6.2 Загальні вимоги до деталей, відновлюваних методом пластичної деформації.

6.3 Переваги і недоліки відновлення деталі методом пластичної деформації.

6.4 Технологічний процес накатування циліндричних деталей.

6.5 Коротка характеристика і сфера застосування роздачі, обтискання, витяги, накатки.

Рисунок 6.1 – Принципові схеми пластичного деформування, які використовуються для відновлення деталей: а – осадження; б – роздача; в – обтискання; г – витягування; д – накатування; Р – зусилля; δ – деформація

7 РЕКОМЕНДОВАНА ЛІТЕРАТУРА [4, 6, 7]