- •Лабораторний практикум

- •Кафедра зносостійкості та відновлення деталей

- •Лабораторний практикум

- •Правила виконання, оформлення і захисту лабораторних робіт. Правила техніки безпеки

- •Лабораторна робота №1 Відновлення деталей пластинуванням

- •Лабораторна робота №2 Дослідження абразивної зносостійкості термооброблених сталей

- •Лабораторна робота №3 Мікроскопічне дослідження структури цементованих деталей

- •Лабораторна робота №4 Вивчення технології обкочування кульовим інструментом

- •Лабораторна робота №5 Зміна шорсткості і твердості поверхні при обкочуванні роликом

- •Лабораторна робота №6 Відновлення зовнішніх і внутрішніх поверхонь циліндричних деталей пластичною деформацією

- •Лабораторна робота №7 Відновлення деталей правленням

- •Лабораторна робота №8 Визначення основних технологічних характеристик ручного дугового наплавлення

Лабораторна робота №1 Відновлення деталей пластинуванням

1 МЕТА ЗАНЯТТЯ

Основна мета роботи – ознайомити студентів з технологіями відновлення деталей методами пластинування.

1.1 Знання і вміння:

1.1.1 У результаті виконання лабораторної роботи студент повинен знати:

суть процесу пластинування;

способи пластинування, їх технологічні особливості, основні характеристики та умови використання;

технологію пластинування внутрішніх циліндричних поверхонь деталей.

1.1.2 Після виконання лабораторної роботи студент повинен вміти:

обґрунтовувати застосування того, чи іншого способу пластинування;

визначати технологічні параметри пластинування;

пластинувати внутрішню циліндричну поверхню.

2 ОБЛАДНАННЯ

2.1 Деталь, яка підлягає пластинуванню.

2.2 Пластини із пружної сталі різної товщини.

2.3 Ножиці для вирізання пластин.

2.4 Абразивна шкурка для шліфування кромок пластин у розмір.

2.5 Штангенциркуль.

2.6 Прес-форма для формування циліндричного поясу з прямокутної пластини.

2.7 Центруюче кільце для суміщення осі поясу пластин в прес-формі з віссю деталі.

2.8 Ступінчаста оправка – пуансон.

2.9 Гідравлічний прес.

3 ОСНОВНІ ТЕОРЕТИЧНІ ПОЛОЖЕННЯ

3.1 Суть технології пластинування

Суть технологічного методу пластинування деталей машин полягає в тому, що внутрішня або зовнішня циліндрична (конічна) або плоска поверхня деталі обличковується напружено, вільно або зв’язано тонкими пластинами, виготовленими із сталевої холоднокатаної термообробленої стрічки, або пластинами з іншого пружного міцного матеріалу певної геометричної форми і розмірів.

Деталі, придатні для пластинування, класифікують за:

формою відновлюваної поверхні;

умовам трибомеханічного навантаження;

хіміко-температурним умовам роботи.

Пластинування застосовують для деталей з поверхнями циліндричної, конічної і плоскої форми. Циліндричні поверхні ділять на внутрішніх і зовнішні. У свою чергу внутрішні циліндричні поверхні підрозділяються на порожнисті короткі (l/D<4) (циліндри поршневих машин, ДВЗ, компресорів, вакуумних насосів, гідромоторів; гідросилові циліндри; гальмівні барабани), порожнисті довгі (l/D>4) (гідросилові циліндри підйомно-транспортного устаткування будівельних машин; циліндри гідропідйомників самоскидів) і такі, що розмикаються (постелі підшипників ковзання ДВЗ; постелі підшипників редукторів). Зовнішні поверхні зазвичай відновлюються на гладких валах. Прикладом конічних поверхонь є відновлення прес-форм абразивної промисловості. Прикладами плоских поверхонь є відновлення напрямних металоріжучих верстатів, зносостійкі пластини шестерень і сателітів диференціалів автомобілів, диски фрикціонів гусеничних машин.

За умовами навантаження поверхонь деталі розділяють на три групи.

Деталі з циліндричними і плоскими поверхнями, на які діють сили в нормальному напрямі, викликаючи зношування поверхонь від напружень зминання, (регулювальні і відновні прокладки, постелі підшипників ковзання в корпусних деталях і ін.).

Деталі з циліндричними поверхнями, на які діють сили в радіальному і дотичному напрямах, викликаючи знос і задири (вали гладкі, постелі підшипників кочення в корпусних деталях, гальмівні барабани автомобілів і підйомно-транспортного устаткування, корпуси вакуумних насосів сільгосптехніки і ін.).

Деталі з циліндричними поверхнями, на які діють сили в радіальному і осьовому напрямках, викликаючи зношування і зминання (циліндри поршневих машин, ДВЗ, компресорів, вакуумних насосів, гідронасосів; гідросилові циліндри, прес-форми абразивної промисловості і ін.).

По ремонтно - експлуатаційних ознаках розрізняють наступні види технологічних методів пластинування деталей машин:

зносостійке;

відновне;

регулювальне.

За способом установки пластин на робочу поверхню розрізняють пластинування:

напружене;

вільне;

зв’язане.

Напружене пластинуваня підрозділяють на:

поясне;

поздовжнє (осьове);

спіральне (вимагає додаткового закріплення).

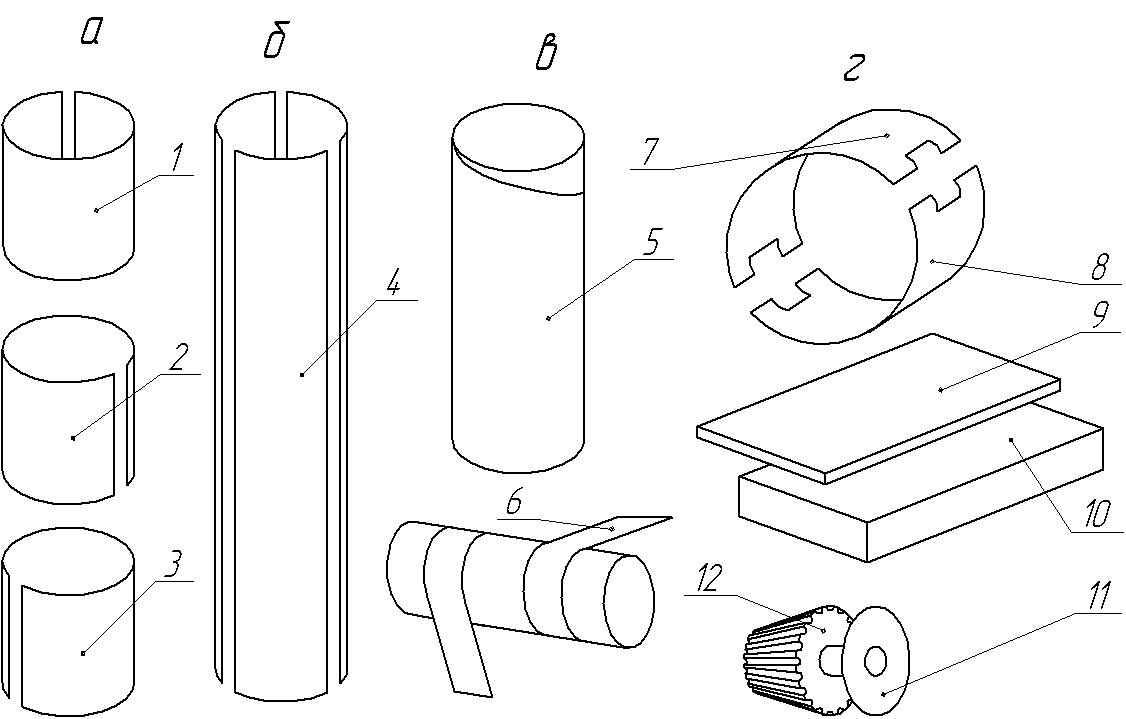

Поясне є основним технологічним методом пластинування циліндричних і конічних отворів (рисунок 1.1, а). Обличковування може проводитися одним або декількома поясами. У останньому випадку стики кінців пластин прилеглих поясів розташовують уздовж твірної під кутом: при двохпоясному пластинуванні - 180°, при трьохпоясному - 120°, при чотирьохпоясному -90°. Зовнішній діаметр поясу пластини роблять більшим діаметру отвору, в результаті, чого між поверхнями поясу і деталі діють сили тертя, що утримують пояс від зміщення.

Поздовжнє пластинування використовується для обличковування поверхонь довгих отворів. Стики пластин розташовуються тільки уздовж осі отвору, а комплект пластин (рисунок 1.1, б) щоб уникнути втрати поздовжньої стійкості вводять в отвір разом з підтримуючою оправкою. Зовнішній діаметр згорнутого комплекту пластин повинен бути більшим внутрішнього діаметру отвору деталі на величину натягу.

Рисунок 1.1 - Форми пластин при різних видах пластинування деталей машин: а-в - при напруженому пластинуванні (а - поясне, б - поздовжнє; в - спіральне); г - при вільному пластинуванні: 1,2,3- різновиди поясів, виготовлених з пластин, 4 - пластини, підготовлені для поздовжнього пластинування внутрішніх циліндричних поверхонь; 5,6- спіралі, призначені для обличковування відповідно внутрішніх і зовнішніх циліндричних поверхонь деталей; 7,8 - пластини для пластинування розімкнених циліндричних поверхонь; 9,10 - плоска пластина і деталь, що підлягає обличковуванню; 11,12- обличковувальна пластина і деталь, призначена для передачі крутного моменту

При спіральному пластинуванні на внутрішню або зовнішню поверхню деталі встановлюють по гвинтовій лінії тонку сталеву пластину (рисунок 1.1, в), що має форму видовженого паралелограма. За рахунок пружності матеріалу пластини спіраль щільно прилягає до стінок отвору деталі, оберігаючи її від зношування і корозії. Для утримання пластини в отворі деталі потрібне додаткове кріплення. У внутрішніх циліндричних отворах пластина кріпиться буртиком в нижній частині отвору і заглушкою у верхній. Можна використовувати також приклеювання. На зовнішніх циліндричних поверхнях кріплення пластини здійснюють приварюванням спіралі або приклеюванням.

При вільному пластинуванні пластина встановлюється на поверхню вільно, в пластично деформованому, ненапруженому стані і утримується на ній за рахунок конструкції деталі і форми пластини (рисунок 1.1, г).

3.2 Технологія поясного пластинування

Метод поясного пластинування призначений для обличковування внутрішніх циліндричних або конічних поверхонь деталей, у яких відношення довжини (висоти) циліндра до його діаметру менше чотирьох. Поясне пластинування набуло поширення при ремонті автомобілів, будівельних і дорожніх машин, сільськогосподарської техніки, залізничного транспорту і рухомого складу метрополітену, в гірничодобувній і інших галузях промисловості.

Технологічний процес пластинування включає в загальному випадку наступні операції:

підготовка поверхні деталі під обличковування пластинами;

виготовлення пластин необхідної геометричної форми;

установка пластин на поверхні деталі (обличковування);

обробка обличкованої поверхні (як правило);

контроль розмірів і шорсткості поверхні пластинованих деталей.

Типовими об’єктами поясного пластинування є гільзи циліндрів і циліндри блоків ДВЗ з водяним і повітряним охолодженням; циліндри компресорів з водяним і повітряним охолодженням; гальмівні циліндри автомобілів і рухомого залізничного складу; посадкові місця під підшипники в корпусних деталях; гальмівні барабани; прес-форми для виготовлення абразивних кругів; циліндри високого тиску гідравлічних пресів; циліндри корпусів аксіальних гідронасосів і гідромоторів.

Підготовка деталі до пластинування включає елементи технологічної і виробничої підготовки. Технологічна підготовка включає в себе розрахунок діаметру відновлюваного отвору, валу або іншої поверхні для розміщення пластин, припусків на обробку, шорсткості підготовленої поверхні і умов, що забезпечують точність пластинування, вибір устаткування і засобів технологічного оснащення. Виробнича підготовка включає виготовлення або підготовку пристосування для установки деталей на верстаті, підготовку верстата для оброблення деталі (із забезпеченням необхідної шорсткості поверхні) і інструменту, необхідного для зняття фаски у верхній частині отвору, розточування отвору або обточування валу і контролю розмірів.

Довжина обробленого отвору, як правило, рівна довжині циліндра; в деяких випадках на краю отвору залишають упорний буртик (у разі коли зміщуючі сили є більшими над утримуючими). Зазвичай довжину буртика приймають 2...5 мм.

Діаметр отвору під пластинування визначають в два етапи. Спочатку розраховують наближене значення діаметру

![]()

![]() (1.1)

(1.1)

де D - номінальний діаметр робочої поверхні отвору;

h - товщина пластини.

Товщину пластини визначають з числа стандартизованих товщини катаної стрічки

hmin

h

![]()

hmax,

(1.2)

hmax,

(1.2)

де hmin - найменше допустиме значення h за умовами експлуатації деталі;

hmax - найбільше допустиме значення h за умовами здійснення технологічного процесу обличковування отвору пластиною (можливості прогнути пластину в циліндр).

Найменша товщина пластини hmin повинна бути рівна або перевищувати граничний знос І робочої поверхні. З урахуванням нерівномірності зношування зазвичай приймають

hmin = (1,5…2,0) I. (1.3)

Найбільше значення товщини пластини

![]() (1.4)

(1.4)

де σ2 - кільцеве напруження в зігнутій пластині, приймаються рівними максимальним нормативним значенням міцності на розрив матеріалу пластини;

μ , E1 - коефіцієнт Пуассона і модуль пружності матеріалу пластини.

На другому етапі визначають точне значення діаметру отвору під пластинування шляхом внесення поправок на оброблення

![]() (1.5)

(1.5)

де Th - допуск на товщину пластини;

t - припуск на обробку пластини, встановленої в деталь (на сторону);

1 – зменшення діаметру D робочої поверхні деталі, яке обумовлене встановленням пластини з натягом;

2 – збільшення діаметру Dp після встановлення пластини із натягом. У тому випадку, коли товщина пластини сильно (в 20 і більше разів) відрізняється від товщини стінки деталі і деформації останньої достатньо малі, допустимо приймати 2 0;

Rz1, Rz2 - параметри шорсткості відповідно пластини і обробленої робочої поверхні,

1,2(Rz1 + Rz2) 5(Ra1 + Ra2). (1.6)

Параметри шорсткості оброблюваної поверхні враховуються при розрахунку діаметру отвору деталі. Із зменшенням параметра Ra коефіцієнт тертя збільшується, проте при Ra нижче 0,25 мкм міцність пресових сполучень зростає мало. Надійна посадка поясу личкового матеріалу в циліндричних отворах забезпечується при Ra = 0,16...0,32 мкм.

Шорсткість прокату, з якого виготовляють пластини, зазвичай має наступні значення [5]:

Прокат |

Стрічка стальна |

Стрічка латунна або бронзова |

Лист стальний |

Ra1 |

0,8…1,6 |

0,2…0,8 |

0,8…3,2 |

Шорсткість Rz2, Ra2 обробленої поверхні встановлюють, вибираючи метод обробки. Як правило, поверхню отвору піддають тонкому (алмазному) розточуванню (Ra2 = 0,4…0,8 мкм) або зенкуванню (Ra2 = 3,2…6,4 мкм).

Довжина пластини знаходиться із залежності

![]() (1.7)

(1.7)

де TL – допуск довжини пластини, який визначається для інтервалів розмірів, у якому буде знаходитись величина D, по 8-9 квалітетах у системі вала (наприклад, при Z 240 мм отримаємо TL = 0,07…0,12 мм);

N – натяг – різниця зовнішнього діаметру пластини згорнутої у втулку і ще радіально не обтиснутої пластини і діаметра отвору, обробленого для встановлення пластини:

![]() (1.8)

(1.8)

де [2] – кільцеве напруження, яке забезпечує прилягання пластини до циліндра. Для пластини товщиною 0,3…1,0 мм в [5] рекомендується [2] 300 МПа.

Виготовлення пластин. Матеріал пластин повинен володіти необхідними технологічними і експлуатаційними властивостями. Технологічні вимоги накладають обмеження на фізико-механічні властивості матеріалу пластин (межу плинності, межі міцності на зминання, стискання і згин, твердість, коефіцієнт тертя), точність розміру товщини пластини, параметри шорсткості поверхні пластини.

Експлуатаційні вимоги визначають такі показники, як зносостійкість, антикорозійні властивості, теплопровідність, лінійне розширення, повзучість, мікрорельєф поверхні пластини.

Застосовують сталеву стрічку завтовшки 0,05...3,2 мм з пружинних, вуглецевих, високолегованих і інструментальних сталей (65,..., 85; 60Г; 65Г; 70Г; У7; У7A,..., У13A; 60С2Г; 70С3А; 50ХГ; 50ХГА; 60С2ХФА; 60С2ХА; 65С2ВА; 36НХТЮ; 36НХТЮМ5; 40КНХМ і ін.).

Як матеріал для виготовлення поясів при обличковуванні циліндричних і конічних отворів деталей машин в більшості випадків застосовують сталеву холоднокатану термооброблену стрічку третьої групи твердості, високої точності по товщині (ВТ) і ширині (ВШ), поліровану (С), з обрізаними кромками (Д).

Виробнича підготовка включає виготовлення (підготовку) пристосувань: для різання сталевої стрічки на заготовки і контролю довжини заготовок; для набору пакетів з пластин і установки в пристосування, що дозволяє шліфувати торці з трьох (чотирьох) сторін в розмір; для контролю довжини і ширини пластин; для шліфування кромок з одного боку під кутом 45° для отримання фаски 0,15 х 0,15мм.

Різання сталевої стрічки на пластини встановленого розміру проводиться на спеціальному пристосуванні гільйотинними ножицями.

Відрізані пластини збираються в пакети по 25...50 штук для шліфування торців. Шліфування проводиться в пристосуванні на плоскошліфувальному або заточному верстаті за допомогою спеціального пристосування.

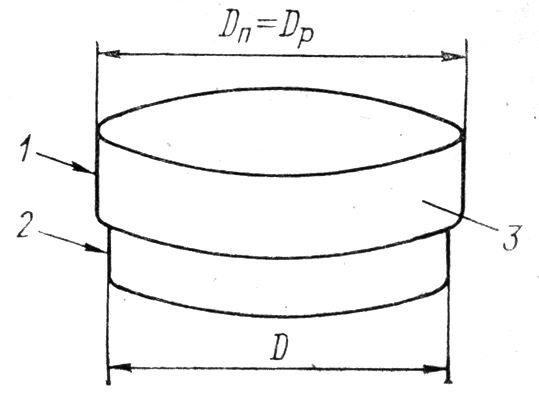

Установка пластин на поверхню деталей і їх подальша обробка. При технологічній підготовці вибирають розміри прес-форми і ступінчастого пуансона, розраховують зусилля переміщення згорнутої пластини з прес-форми в деталь. Найменший діаметр прес-форми визначають з умови, що діаметр згорнутої і радіально обтиснутої пластини, поміщеної в прес-форму (рисунок 1.2), повинен бути рівний або менший діаметру отвору, обробленого для пластинування: Dп =Dр. В цьому випадку забезпечується безперешкодне і достатньо плавне введення згорнутої пластини в отвір деталі.

Згорнута пластина, після розміщення на поверхні, прагне прийняти діаметральний розмір, що існував до радіального обтискання, і тим самим забезпечує необхідний натяг.

Процес обличковування деталі пластиною складається із згортання останньої в циліндр і переміщення її з прес-форми на поверхню деталі.

Виробнича підготовка полягає у виготовленні:

захоплювача для попереднього згину пластини;

прес-форми для згортання пластин в циліндр і напруженого стиснення в радіальному напрямі;

ступінчастої оправки для переміщення пластин в напруженому стані з прес-форми на поверхню деталі;

центруючого кільця.

Послідовність робіт наступна. Пластину згинають упоперек довгої сторони за допомогою захоплювача і встановлюють в прес-форму. У ній вигин завершують до надання пластині форми циліндра. У такому вигляді згорнуту пластину піддають радіальному обтисканню до тих пір, поки її зовнішній діаметр не досягне значення діаметру, обробленого під обличковування отвору. Після цього обтиснуту пластину разом з прес-формою встановлюють проти отвору і за допомогою ступінчастого пуансона-оправки пресом переміщують її з прес-форми на поверхню отвору до потрібного місця. Далі процес повторюється для наступної пластини.

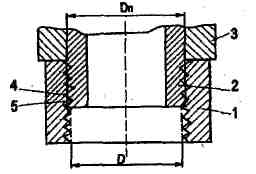

Ступінчастий калібрований пуансон - оправка має дві ступені. Різниця між діаметрами ступенів рівна подвоєній товщині пластини. Сходинка між великим і малим діаметрами утворює плече захоплення пластини. Діаметри робочої частини пуансона - оправки для введення згорнутої пластини на поверхню отвору - встановлюються виходячи з функціонального призначення і існуючих стандартів на допуски і посадки. Діаметри Dn, D робочої пуансона - оправки (рисунок 1.3), вибираються залежно від діаметру розточеного циліндра деталі, який піддають пластинуванню, з урахуванням посадки ковзання Н7/f6. Сходинка між великим і малим діаметрами утворює плече захоплення пластини.

![]() Dn=Dp;

D=Dp

– 2h.

(1.9)

Dn=Dp;

D=Dp

– 2h.

(1.9)

Рисунок 1.3 - Ступінчаста оправка - пуансон для переміщення пластини з прес-форми на внутрішню поверхню деталі: 1 - поверхня ковзання оправки-пуансона по стінках прес-форми і деталі; 2 - поверхня прилягання малого циліндра до поверхні пластини; 3 - натискний буртик

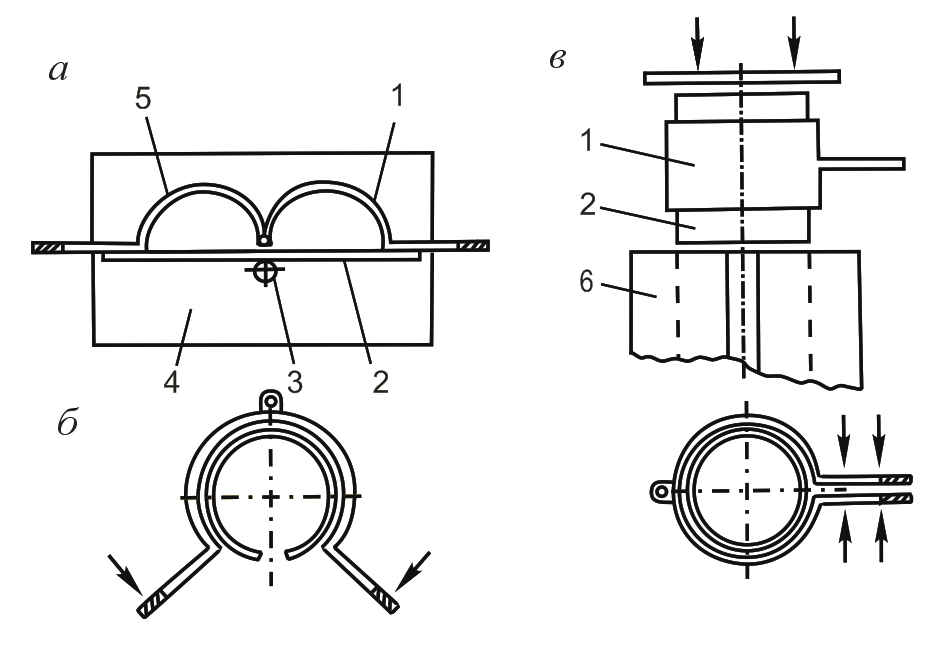

На рисунку 1.4 показано захоплювач для згортання пластин і введення їх в прес-форму. Ширина півкілець повинна бути в два рази меншою за ширину пластини. Для попереднього згортання пластини необхідно захоплювач встановити на плиту в розведеному стані, вставити пластину у пристосування (рисунок 1.4, а), звести ручки (рисунок 1.4, б) і вставити згорнуту пластину в матрицю (рисунок 1.4, в).

Рисунок 1.4 – Захоплювач для попереднього згортання пластин і введення їх в прес-форму: а - розміщення захоплювача і пластини на плиті у вихідному положенні; б-схема згортання пластини; в - введення заздалегідь згорнутої пластини в прес-форму; 1 - праве півкільце захоплювача; 2-пластина; 3-циліндричний стрижень-упор; 4 - плита; 5 - ліве півкільце захоплювача; 6 - прес-форма для згортання пластин в циліндр

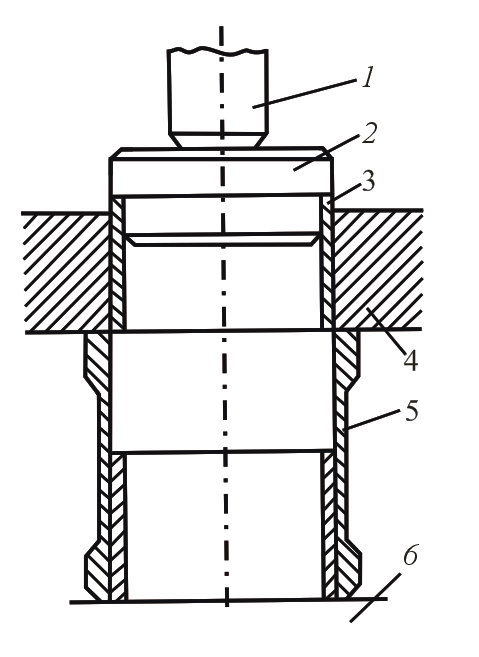

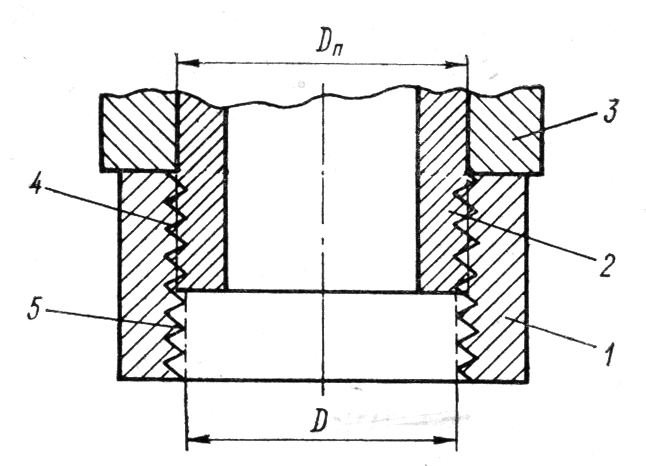

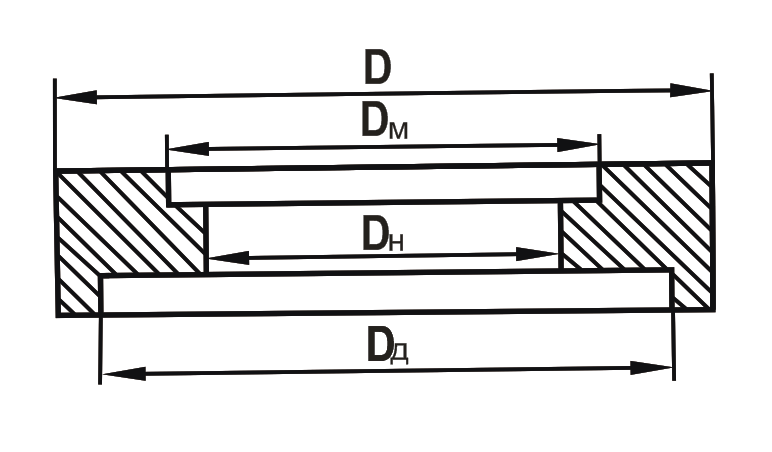

Центруюче кільце показане на рисунку 1.5. Воно має дві виточки: першу - для установлення кільця на деталь, другу - для установлення прес-форми на кільце. Для переміщення поясу пластин з прес-форми в деталь застосовують гідравлічні преси (рисунок 1.6).

Рисунок 1.5 - Центруюче кільце: D- зовнішній діаметр кільця; Dм - діаметр верхнього внутрішнього кільця для установки прес-форми; Dн - діаметр зовнішнього поясу згорнутої пластини; Dд – діаметр нижнього внутрішнього кільця для установки на зовнішній діаметр деталі

Контроль міцності посадки поясу пластин в отвір деталі звичайними засобами провести важко, тому міцність оцінюють по зусиллю запресовування. Зусилля, які застосовуються на практиці при обличковуванні отворів в типових деталях (гільзах циліндрів двигунів, компресорів), знаходяться у межах від 8 до 27 кН [5].

Після пластинування обробляють внутрішню поверхню деталі в цілях досягнення точних розмірів і форми отвору, а також для отримання необхідних параметрів шорсткості. У пластинованних деталях внутрішня поверхня поясу, виготовленого із стрічки точного прокату, має Ra= 0,25...0,32 мкм. Мастило на такій поверхні утримується погано. В цьому випадку за допомогою хонінгування необхідно отримати поверхню з параметрами шорсткості, що забезпечують утримання мастила.

Обробка обличкованої поверхні проводиться абразивними брусками на стандартних хонінгувальних верстатах типу Б-833. Для зняття задирка на стиках при багатопоясному пластинуванні, а також для нанесення сітки абразивних слідів (для кращого утримання мастила на робочій поверхні) застосовують режим сітчастого хонінгування.

Приклад. Нехай необхідно провести обличковування отвору чавунної деталі завдовжки 210 мм з номінальним діаметром (після обличковування) 92+0,06 мм. Установлюють три пояси личкового матеріалу завтовшки 0,5 мм: два пояси - із сталі 65Г, а третій - в зоні максимального зношування - із сталі 36КХТЮ. Пластини з холоднокатаної термічно обробленої пружної сталевої стрічки шириною 70 мм відрізують на спеціальних гільйотинних ножицях смужками завдовжки 290,7 -0,12 мм.

|

Рисунок 1.6 - Схема для переміщення згорнутої пластини з прес-форми в деталь: 1 - шток гідравлічного преса; 2- ступінчасте облямовування; 3 - згорнута в циліндр пластина; 4 -пресс-форма; 5 - деталь; 6- стіл

|

Пластиновані деталі володіють високою ремонтопридатністю. Зношений пояс легко замінити і встановити в деталь нову пластину. Пластину з деталі можна видалити шляхом розкриття стику, якщо в деталі є упорний буртик, або перепресуванням.

Обробка внутрішньої поверхні поясу пластин полягає в наданні їй необхідного розміру та шорсткості робочої поверхні. Здійснюється це шляхом тонкого розточування та (за потребою) наступного хонінгування.

4 ПОРЯДОК ПРОВЕДЕННЯ РОБОТИ

4.1 Виміряти діаметр отвору деталі, який підлягає пластинуваню.

4.2 Вибрати товщину пластини для обличкування поверхні, врахувавши співвідношення (1.2).

4.3 Розрахувати довжину пластини згідно формули (1.8).

4.4 Вирізати ножицями пластину відповідної довжини. Кромку відшліфувати на абразивній шкурці у необхідний розмір.

4.5 Зігнути пластину і розмістити її у розкритій прес-формі.

4.6 Стиснути форму закручуванням стяжних гвинтів.

4.7 Розмістити деталь на плиті гідравлічного преса. На ній встановити центруюче кільце з встановленою у ньому прес-формою.

4.8 Витиснути за допомогою ступінчастої оправки-пуансона згорнуту пластину через центуюче кільце у отвір деталі. Зафіксувати зусилля витискання.

4.9 Звіт по роботі повинен містити:

короткі теоретичні відомості;

креслення деталі з усіма необхідними розмірами;

розрахунок товщини та довжини пластини;

опис технології пластинування;

висновки по роботі.

5 КОНТРОЛЬНІ ПИТАННЯ

5.1 В чому полягає суть технології пластинування?

5.2 Класифікація деталей, які можна відновлювати методом пластинування.

5.3 Наведіть класифікацію методів пластинування.

5.4 В чому полягає різниця між поясним та поздовжнім пластинуванням?

5.5 Для яких поверхонь доцільно застосовувати спіральне пластинування?

5.6 Опишіть основні операції поясного пластинування.

5.7 В чому полягає підготовка поверхонь до пластинування?

5.8 Якими критеріями обґрунтовується вибір товщини пластини при поясному пластинуванні?

5.9 Які чинники враховуються при розрахунку довжини пластини для обичковування внутрішньої циліндричної поверхні?

5.10 Які матеріали використовуються для виготовлення пластин?

5.11 Опишіть основні приспосіблення та устаткування, які використовуються при поясному пластинуванні.

5.12 В чому полягає обробка пластинованих поверхонь?

6 РЕКОМЕНДОВАНА ЛІТЕРАТУРА [1, 2, 5, 6]