- •Лабораторний практикум

- •Кафедра зносостійкості та відновлення деталей

- •Лабораторний практикум

- •Правила виконання, оформлення і захисту лабораторних робіт. Правила техніки безпеки

- •Лабораторна робота №1 Відновлення деталей пластинуванням

- •Лабораторна робота №2 Дослідження абразивної зносостійкості термооброблених сталей

- •Лабораторна робота №3 Мікроскопічне дослідження структури цементованих деталей

- •Лабораторна робота №4 Вивчення технології обкочування кульовим інструментом

- •Лабораторна робота №5 Зміна шорсткості і твердості поверхні при обкочуванні роликом

- •Лабораторна робота №6 Відновлення зовнішніх і внутрішніх поверхонь циліндричних деталей пластичною деформацією

- •Лабораторна робота №7 Відновлення деталей правленням

- •Лабораторна робота №8 Визначення основних технологічних характеристик ручного дугового наплавлення

Лабораторна робота №2 Дослідження абразивної зносостійкості термооброблених сталей

1 МЕТА ЗАНЯТТЯ

1.1 Ознайомитись із методикою дослідження зносостійкості матеріалів в умовах взаємодії із не жорстко закріпленими абразивними частинками.

1.2 Дослідити вплив структури сталей на абразивну зносостійкість.

1.3 Дослідити зв’язок твердості сталей із абразивною зносостійкістю.

2 ОБЛАДНАННЯ ТА ІНСТРУМЕНТИ

2.1 Установка для дослідження зносостійкості при терті об не жорстко закріплені абразивні частинки.

2.2 Зразки-пластини із різних сталей (у загартованому та відпаленому станах).

2.3 Абразивний матеріал – електрокорунд 16-П з розміром зерен не більше 1 мм..

2.4 Аналітична вага.

2.5 Прилад для вимірювання твердості.

3 ОСНОВНІ ТЕОРЕТИЧНІ ПОЛОЖЕННЯ

Абразивне зношування є одним з найпоширеніших видів пошкоджуваності деталей і робочих органів машин. Воно є наслідком взаємодії поверхні деталі з твердими частинками, найчастіше мінерального походження (наприклад, піщинки в ґрунті). Абразивне зношування вважається недопустимим при експлуатації машин, оскільки призводить до швидкої зміни форми і розмірів деталі за рахунок видалення мікрофрагментів матеріалу з її поверхні.

Взаємодіючи з деталлю, абразивні частки або знімають мікростружку, або «проорюють» поверхню, відтісняючи в сторони напливи металу. Багатократна деформація мікрооб’ємів призводить до їх знеміцнення і руйнування. При твердості металу, близькій до твердості абразиву (Нм : На > 0,6), реалізується механохімічна форма абразивного зносу. В цьому випадку руйнується не поверхневий шар металу, а оксидна захисна плівка. Це обумовлює малу інтенсивність зношування. Механохімічна форма абразивного зносу є допустимою, в той час, як механічна (мікрорізання і передеформування) - недопустимою.

Головним засобом боротьби з абразивним зношуванням є надання матеріалу таких властивостей, при яких впровадження абразивних частинок в поверхню стало б неможливим або малоймовірним. Головним чинником при цьому вважається підвищення твердості. Як і інші механічні властивості, твердість є функцією структурного стану сплаву. Таким чином, абразивна зносостійкість матеріалу визначається його структурою, тобто є структурно-чутливою характеристикою.

Залежно від хімічного складу і виду термічної обробки сталі можуть мати структуру найрізноманітніших типів. Спочатку розглянемо структури на базі -заліза.

Ферит характеризується найнижчою твердістю, тому низьковуглецева сталь або армко-залізо (містить ~ 0,03 % С) у відпаленому стані, мають мінімальну зносостійкість. Збільшення вмісту вуглецю супроводжується зростанням твердості сталі за рахунок підвищення кількості цементиту, який спочатку входить до складу перліту, а потім утворює самостійну структурну складову. У зв’язку з цим абразивна зносостійкість відпаленої сталі, зростає пропорційно збільшенню вмісту вуглецю (у структурі це пов’язане із підвищенням об’ємної долі перліту і появою вторинного цементиту). Слід проте відмітити, що це зростання є не дуже значним, оскільки в перліті містяться м’які прошарки фериту, і, крім того, цементит є найм’якшим карбідом серед всіх карбідів, присутніх в легованих сталях, і тому погано протистоїть дії абразивних частинок.

Гартування сталі дозволяє істотно підвищити абразивну зносостійкість сталі. При цьому середньовуглецева сталь виявляється стійкішою порівняно із відпаленою високовуглецевою сталлю. Мартенсит визнають найбільш прийнятною структурою вуглецевих або низьколегованих сталей, що працюють в абразивному середовищі. Твердість і зносостійкість мартенситу зростають у міру збільшення в ньому кількості вуглецю. Додаткове зростання зносостійкості забезпечується присутністю в мартенситі не розчинених при нагріві під гартування включень вторинного цементиту. Це є однією із причин того, що інструментальні високовуглецеві сталі гартуються з міжкритичного інтервалу, а не з аустенітної області.

Найбільшу абразивну стійкість мають сталі із структурою «високовуглецевий мартенсит + спеціальні карбіди (хрому, молібдену, ванадію, вольфраму)». Така структура може бути отримана лише у високолегованих сталях типу Х12Ф, Х6ВФ, Р6М5. Високий вміст карбідоутворюючих елементів в цих сталях забезпечує формування спеціальних карбідів Ме7С3, Ме23С6, МеС, Ме6С (наприклад, складного карбіду на базі хрому (Cr, Fe, Mo)7С3). Ці карбіди мають підвищену твердість (1600…2500 HV) і практично не руйнуються абразивними частинками. Чим сильніша карбідоутворювальна здатність елементу, тим вища твердість спеціального карбіду: наприклад, карбід TіC має твердість 3200 HV.

У сталях, що містять аустеніт, взаємозв’язок твердості і абразивної зносостійкості не настільки однозначний. Відомо, що аустеніт, будучи у вихідному стані м’якою, пластичною складовою, володіє здатністю інтенсивно наклепувати в процесі пластичної деформації. Зміцнення може бути обумовлене як накопиченням дефектів кристалічної будови, так і перетворенням аустеніту в мартенсит деформації. Вважають, що якщо аустеніт не схильний до утворення Мдеф, то при відсутності значних ударних навантажень його абразивна зносостійкість мала і тільки трохи перевищує стійкість фериту (приклад - стабільний аустеніт в сталі 110Г13Л). Якщо ж аустеніт нестабільний до деформаційного перетворення під впливом абразивних частинок, то його зносостійкість може досягти рівня мартенситу, а у ряді випадків і перевищити його (приклад - метастабільний аустеніт в сталі Х12Ф1, загартованій від високих температур).

4 МЕТОДИКА ДОСЛІДЖЕННЯ ЗНОСОСТІЙКОСТІ

Зразки із досліджуваного та еталонного матеріалу зношують абразивними частинками, які подаються у зону тертя і притискаються до зразка гумовим роликом, що обертається.

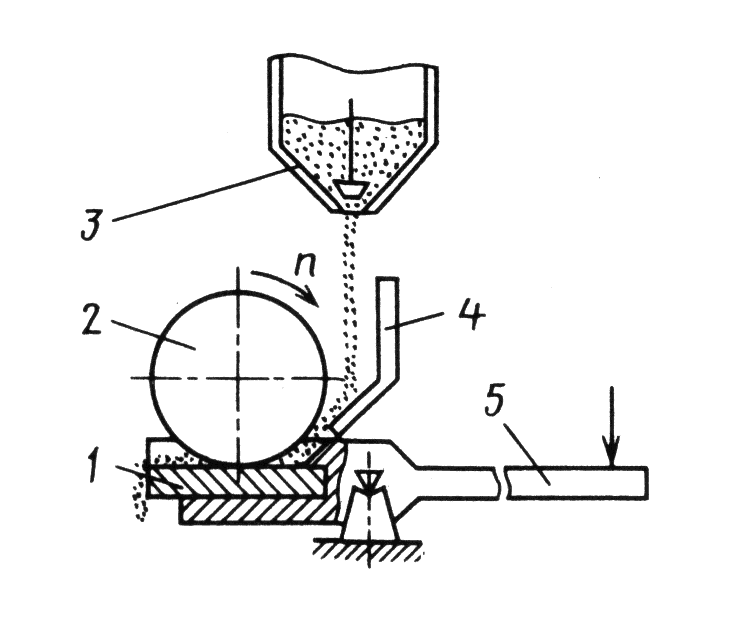

Досліджуваний зразок 1 (рисунок 2.1), закріплений в держаку, притискається до гумового ролика 2, що обертається від електродвигуна (на рисунку не показаний), важелем 5. Із дозатора 3 по напрямному лотку 4 у зону тертя подається абразив.

Умови проведення випробовувань приведені нижче:

Сила притискання ролика, Н……………… 44,1

Частота обертання ролика, с-1…………….. 1

Тривалість випробовувань, число обертів ролика від моменту подачі абразиву:

еталонного зразка………………..…… 600

досліджуваного зразка ………………. 600…3600

Розміри зразків-пластин, мм:

ширина……………………………… 30

довжина ……………………………... 30…50

товщина, не більше………………….. 1

параметр шорсткості поверхні Ra,

мкм, не більше……………………..... 2,5

Еталонний зразок:

матеріал ………………………….… Сталь 45

твердість (у відпаленому стані)

HV……….……………………..…… 190…200

Діаметр гумового ролика, мм……….…… 50

Тривалість випробовувань вибирається у залежності від твердості досліджуваних зразків згідно таблиці:

Твердість ролика, HV |

Кількість обертів ролика |

До 400 |

600 |

400…800 |

1800 |

Більше 800 |

3600 |

Шляхом зважування визначають втрату маси досліджуваних gд та еталонного gе зразків. Відносну зносостійкість (Кв) досліджуваних матеріалів обчислюють за формулою

![]() (2.1)

(2.1)

де е, д – густина еталонного та досліджуваного матеріалів, г/см2;

Nе, Nд – кількість обертів ролика при випробовуваннях еталонного та досліджуваного матеріалів.

Рисунок 2.1 – Схема установки для випробовування матеріалів при терті об не жорстко закріплені абразивні частинки (позначення у тексті)

5 ПОРЯДОК ПРОВЕДЕННЯ РОБОТИ

5.1 Отримати зразки для дослідження зносостійкості, які виготовлені з армко-заліза (0,03 %С), сталей 45, У8, Х12, 110Г13Л. При цьому армко-залізо знаходиться у відпаленому стані, сталі Х12 і 110Г13Л - в загартованому стані, а сталі 45 і У8 - після гартування, і після відпалу.

5.2 Зразки зважити на аналітичній вазі з точністю до 0,0001 г.

5.3 Провести випробовування згідно методики описаної у розділі 4. Дані занести в таблицю.

Марка сталі |

Вид ТО |

Твердість НRC (НВ) |

Маса до зношування, г |

Маса після зношування, г |

Відносна зносостійкість, Кв |

Струк- тура |

5.4 Визначити твердість зразків та описати їх мікроструктуру.

5.5 Побудувати графік залежності відносної зносостійкості від твердості.

5.6 Зробити висновки по роботі.

6 КОНТРОЛЬНІ ПИТАННЯ

6.1 Що таке абразивне зношування, які його механізми?

6.2 Як змінюється абразивна зносостійкість сталі при збільшення вмісту вуглецю?

6.3 З чим пов’язане збільшення зносостійкості сталі У8 у порівнянні із сталлю 45 (у відпаленому стані)?

6.4 Яка структура забезпечує найбільшу абразивну зносостійкість сталі?

6.5 Який вплив аустеніту на абразивну стійкість сталі?

6.6 Чому при однаковому типі структури (мартенсит + карбіди) високолеговані сталі володіють підвищеною зносостійкістю у порівнянні з вуглецевими?

7 РЕКОМЕНДОВАНА ЛІТЕРАТУРА [2, 3, 6]