- •Донской государственный технический университет

- •Конструирование простых винтовых устройств Методические указания

- •1. Цели и задачи Работы.

- •Содержание работы.

- •Задания на расчетно-графическую работу.

- •Исходные данные для задания №8 струбцина (Рис.3.8)

- •Конструирование винтовых устройств.

- •Алгоритм разработки конструкции.

- •Составление и анализ структурной схемы механизма.

- •Конструирование винтов.

- •Материалы для изготовления винтов.

- •Определение формы и размеров винта.

- •5.2.1. Определение формы винта.

- •5.2.3. Определение размеров винтов в опасных сечениях.

- •Полученную величину округляем в большую сторону до целого числа по гост 6636-83 «Нормальные линейные размеры в машиностроении»;

- •5.2.4. Проверка винта на устойчивость.

- •5.2.5. Проверка условия самоторможения резьбы.

- •Конструирование гаек винтовых устройств.

- •Определение размеров гайки

- •Определение высоты гайки

- •Определение размеров буртика гайки.

- •Определение наружного диаметра гайки съёмника для втулок (задание №5).

- •Определение размеров гайки механизма отвода муфты (задание № 6).

- •Конструирование чашек и захватов.

- •Задания №1 и 4.

- •Задания № 2 и 3.

- •Задание № 5.

- •Задание № 6

- •Конструирование рукояток.

- •Материалы для изготовления рукояток и штурвалов.

- •Определение длины рукоятки и радиуса штурвала.

- •Центровые отверстия (по госТу 14034-68), размеры в мм

- •О пределение диаметра рукоятки.

- •Стопорные винты

- •Шарнирные соединения в заданиях № 2 и 3.

- •Задание № 2.

- •Задание № 3.

- •Определение длины оси

- •Определение линейных размеров винта.

- •Корпусные детали

- •Задание № 3.

- •Толщина стенки

- •13. Коэффициент полезного действия винтового устройства.

- •13.1. К.П.Д. Винтового устройства

Определение размеров буртика гайки.

Наружный диаметр.

На кольцевой поверхности контакта буртика гайки и корпуса возникают напряжения смятия. Поэтому

![]() .

.

Отсюда

,

мм.

,

мм.

Здесь [σсм] = 0,8σт т.к. контактирующие детали неподвижны. Расчет ведется по менее прочной детали.

На входе в расточку корпуса (рис. 6.1) для того, чтобы удобнее было вставлять гайку, выполняется фаска. Поэтому ширина опорного кольца буртика не может быть меньше 5мм.

С учетом этого Dб ≥Dнг+10мм.

Высота буртика.

Высота буртика определяется из условия прочности его на срез по плоскости «с-с» (рис. 6.2 а).

![]() .

.

где [τср] = 20…25Мпа для бронзы;

[τср] = 20…30Мпа для чугуна.

Полученные

значения

![]() и

и

![]() - округляются до ближайших больших целых

значений по ГОСТ 6636-83.

- округляются до ближайших больших целых

значений по ГОСТ 6636-83.

Определение наружного диаметра гайки съёмника для втулок (задание №5).

В съёмнике для втулок гайка имеет форму, приведенную на рис 6.3. Во время работы она опирается на корпус плоскостью «d-d». Поэтому из условия прочности на смятие

,

мм.

,

мм.

Так как поверхности подвижны относительно друг друга

[σсм] =(13…15)Мпа (сталь по стали).

Затем тело гайки нужно проверить на сжатие

![]() ,

,

где

![]() ;

;

Значения n и K см. п. 6.2.2.

Так

как

![]() (рис 6.3) не может быть меньше 5мм,

(рис 6.3) не может быть меньше 5мм,

![]() должно быть

должно быть

![]() +(14…20)мм.

+(14…20)мм.

Полученное

значение

![]() округляется до ближайшего большего

целого по ГОСТ 6636-83.

округляется до ближайшего большего

целого по ГОСТ 6636-83.

Если гайка вставная, то размеры корпуса под неё определяются, по размерам гайки с учетом необходимости крепления рукояток.

Определение размеров гайки механизма отвода муфты (задание № 6).

Гайка стальная. Конструкция по рис. 6.4.

Высота гайки определяется по п. 6.2.1., но для обеспечения устойчивого положения на винте при перемещении Нг=(0,8-1)D, мм.

Наружный

диаметр принять![]() +2(с+

),

мм.

+2(с+

),

мм.

min=5мм.

сmin=3мм.

Конструирование чашек и захватов.

Задания №1 и 4.

Форма и конструктивные решения чашек для таких конструкций приведены на рис. 5.2 и 5.3.

Чашки изготавливаются из сталей ст.3, ст4, 35 и т.п. или отливаются из сталей 20Л, 25Л, 35Л и т.п.

Внутренние размеры чашек определяются по соответствующим размерам винтов и рекомендациям п.5.2.2.

Для чашек по рис. 5.2 задаются диаметром винтов крепления сухариков (обычно– М6). Толщину тела чашки от стенок резьбового отверстия до внутренней и наружной поверхностей принимают по (3…5)мм и тогда dн= dр+ 2(5+6+5), мм

Толщина сферической шайбы (5…7)мм.

Радиус сферы – R=(3…5)dоп

Высота чашки определяется так, чтобы обеспечивался зазор δ1 (см. п. 5.2.2.) и соотношение δ2> δ1.

Для чашек по рис. 5.3. диаметр штифта 9 принимается dш=6…8мм. Межосевое расстояние штифтов а0=dпр+dш+1мм.

Остальные размеры определяются аналогично вышеизложенному.

Задания № 2 и 3.

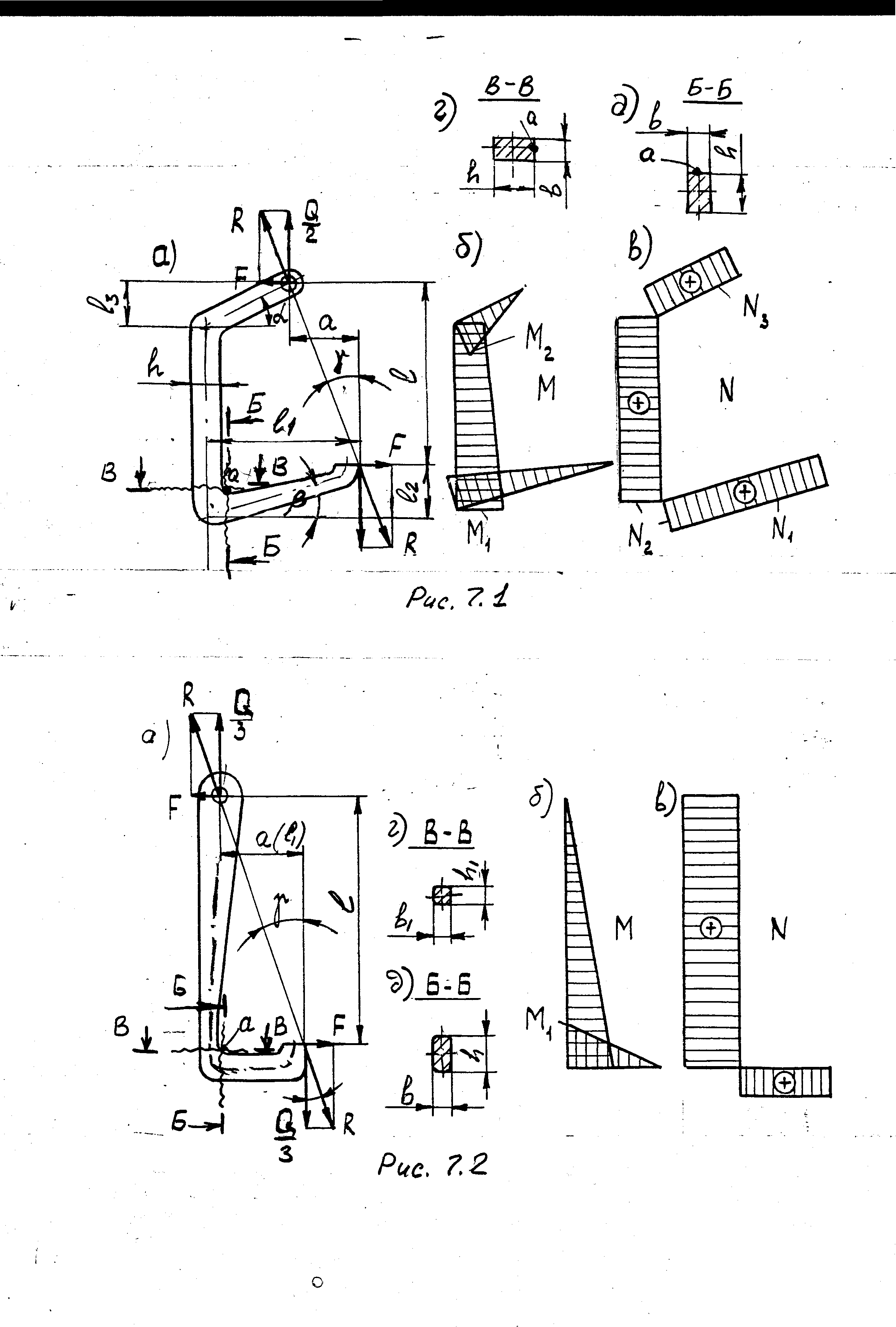

В этих конструкциях захватами нужно «ухватиться» либо за ступицу шкива (задание № 2), либо за внутреннее кольцо подшипника (задание № 3). Поэтому эти детали имеют форму крючка (рис. 7.1, 7.2).

Глубина захода «а» определяется размерами снимаемого шкива или подшипника. Так как шкив имеет большой наружный диаметр, верхнюю часть захвата съёмника для шкивов (задание№ 2) делают изогнутой, чтобы уменьшить размеры корпуса съёмника.

Захваты изготавливаются из сталей ст.3, ст.4, 35, 45.

Проще всего размеры захватов определить конструктивно, а затем проверить их на прочность в опасных сечениях.

Для определения размеров захвата на листе миллиметровой бумаги, от руки, в масштабе 1:1 используя заданные размеры шкива (подшипника) и ход винта, полученные размеры винта и гайки, необходимо выполнить следующее:

нанести контур шкива (подшипника), насаженного на вал;

нанести контур винта, упирающегося в центровое отверстие вала;

нанести контур гайки, расположенной на винте в положении, соответствующем началу съёма шкива (подшипника);

нарисовать ориентировочно контур корпуса съёмника;

нарисовать захват, принятой формы, упирающийся в шкив (подшипник);

замерить: для задания № 2 –а;

;

;

;

; ;

;

;

h

;

h

для

задания № 3 –а;

![]() ;

;

h6;

hв.

;

;

h6;

hв.

и округлить полученные размеры до целых значений по ГОСТ 6636-83;

задаться толщиной « » - захвата.

По полученным размерам выполняется проверка захвата на прочность при изгибе с растяжением.

Схема нагружения захвата, эпюры изгибающих моментов и осевых сил представлены на рис. 7.1 и 7.2.

На этих рисунках:

R – нагрузка на захват, действующая по линии соединяющей ось захвата «о» с точкой упора в снимаемую деталь «с».

Вектор R раскладывается на составляющие F – горизонтальную и Q/Z- вертикальную

![]()

Z – число захватов съёмника: задание № 2 – Z=2;

задание № 3 – Z=3;

Углы β = 15…35º и α= 30…35º принимаются.

Опасными сечениями являются «Б-Б» и «В-В».

Напряжения в этих сечениях (в точке «а»)

![]()

(1)

![]()

Здесь М1 – изгибающий момент в сечении;

N1 – осевое усилие в сечении.

Задание

№ 2

![]() ;

;

![]() ;

;

![]() ;

;

![]() ;

;![]() ;

;

Задание

№ 3

![]() ;

;

![]() ;

;

;

WБ; WВ – моменты сопротивления сечения

,

мм4

,

мм4

АБ; АВ – площади сечений

Аi=bi·hi, мм2

[σр]= ; где n=2…3 коэффициент запаса прочности.

Если неравенства (1) не выполняются, то нужно увеличить размеры сечений захватов съёмника и (или) изменить соотношение между ними, после этого повторить расчет.