- •Классификация и обнаружение дефектов, причины их появления

- •Износ от трения и эрозии

- •Коррозионное и усталостное разрушения деталей. Ползучесть металлов

- •Определение дефектов по стуку, шуму, вибрации и нагреву трущихся частей

- •Определение дефектов по внешним признакам работы силовых установок

- •Выявление дефектов деталей судовых механизмов внешним осмотром

- •Определение дефектов деталей силовых установок обмером

- •Магнитные методы дефектоскопии

- •Дефектоскопия, основанная на свойствах электромагнитных волн

- •Дефектоскопия, основанная на свойствах звуковых волн

- •Специальные методы дефектоскопии.

Магнитные методы дефектоскопии

Этими методами выявляются в стальных и чугунных деталях судовых механизмов и устройств трещины — усталостные, от термообработки и шлифовочные, поверхностные и подповерхностные плены, волосовины, закаты и заковы (на глубине не свыше 2—3 мм). На судоремонтных заводах магнитным методом проверяют коленчатые валы, роторы турбин, упорные и гребные валы, баллеры рулей, шатуны и штоки быстроходных двигателей, лопатки, диски и диафрагмы турбин, пружины топливных насосов, форсунок и клапанов газораспределения двигателей.

Различают два метода подобной дефектоскопии: магнитно-порошковый и магнитно-индукционный.

Наибольшее распространение получил магнитно-порошковый метод, впервые примененный в 1929 году советскими инженерами А. Н. Колесниковым и А. Н. Матвеевым. Этот метод основан на свойстве намагничивания испытываемой детали. Если деталь имеет трещины, то часть магнитных силовых линий выходит на поверхность, об-

разуя сгущения магнитного поля (рис. 10, а, б, в, г). Если опустить намагниченную деталь в ванну с керосином, в котором находится во взвешенном состоянии металлическая пыль (железная окалина или железная пудра), в районе концентрации магнитных силовых линий образуется сгущение металлической пудры. По осевшей пудре (в виде черных пятен или линий) выявляют места пороков внутри или на поверхности проверяемой детали. После проверки деталь размагничивают.

Магнитные порошки применяют не только во взвешенном состоянии в виде суспензии в различных жидкостях (керосин, минеральные масла, спирт, вода), но и сухими. Сухие магнитные порошки обычно используют при выявлении подповерхностных дефектов большого размера. Порошок наносят на сухую намагниченную поверхность испытываемой детали через мелкую сетку. Магнитные суспензии дают лучшие результаты при выявлении мелких поверхностных трещин. Проверяемую намагниченную деталь погружают на 1—2 мин в жидкую магнитную суспензию или поливают ею проверяемые участки детали.

Магнитные порошки изготовляют из окислов железа, подвергнутых восстановительному обжигу (без доступа воздуха) при температуре 800—900° С в присутствии восстановителей (керосин, минеральные масла). В качестве исходных материалов используют крокус, железный сурик, охру, магнитные окислы железа (магнетит), прокатную и ковочную окалину, молотую чугунную стружку, отсепарированную магнитом наждачную пыль, полученную после шлифовки стальных изделий. Для светлой поверхности проверяемой детали применяют темные магнитные порошки, для темной — светлые. Чтобы получить магнитный порошок, к темному добавляют красители: 15—20% окиси цинка или 10—15% двуокиси титана, либо смешивают темный порошок с алюминиевым в равном соотношении.

Магнитные суспензии для проверки деталей со светлыми поверхностями приготовляют либо из трансформаторного масла, либо из масел МК или МС и керосина: 40—50% масла, 50—60% керосина; на 1 л жидкости — 50 г магнитного порошка. Для проверки деталей с темными поверхностями приготовляют цветные суспензии, состоящие из темного магнитного порошка, светлой краски (алюминиевый порошок, крон) и клеящего вещества (нитролак, бакелитовый лак).

Для контроля магнитно-порошковым методом применяют различные способы намагничивания проверяемых деталей.

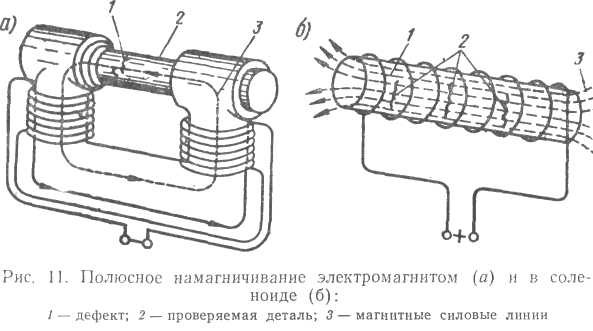

При полюсно-продольном или поперечном методе (рис. 11) деталь приобретает явно выраженные магнитные полюса. Для этого ее намагничивают постоянным магнитом или электромагнитом со стальным сердечником. Можно также помещать деталь в соленоид (см. рис. 11) или прокладывать по ней проводник.

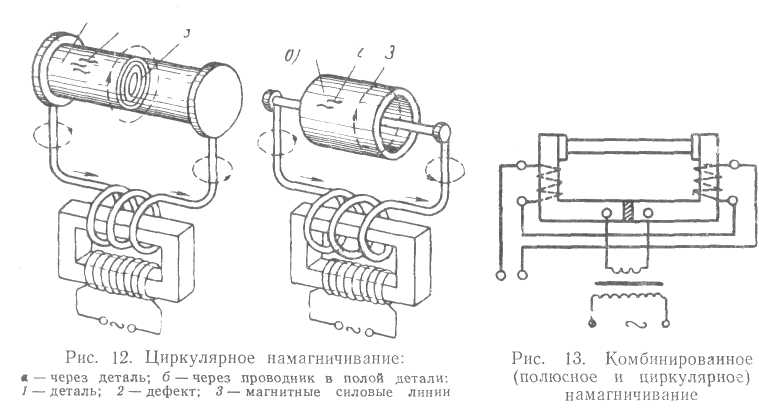

При циркулярном методе магнитные линии замыкаются внутри самой детали и она не имеет явных полюсов. В этом случае ток пропускают через деталь — чисто циркулярное (рис. 12, а) или через проводник внутри полой детали — тороидное (рис. 12,б) намагничивание.

При комбинированном методе одновременно применяется полюсное н циркулярное намагничивание (рис. 13).

Продольное полюсное намагничивание принято для выявления поперечных трещин, циркулярное — для выявления дефектов, расположенных вдоль оси детали.

Для намагничивания деталей используют постоянный, переменный и постоянный пульсирующий ток. Постоянный ток применяется для выявления внутренних дефектов, так как магнитное поле более равномерно распространяется по всему сечению детали. При полюсном намагничивании для питания обмоток электромагнитов и соленоидов используют постоянный ток из сети напряжением 110/220 в. При циркулярном намагничивании напряжение постоянного тока составляет 6—12 в, а сила тока равна 1000—5000 а. Для этой цели служат низковольтные мотор-генераторы мощностью 6—9 ква. Переменный ток, равный 3000—6000 а при напряжении 6—12 в, применяют для выявления мелких трещин. Постоянный пульсирующий ток производит такое же намагничивание, как и постоянный, но, кроме того, пульсация тока содействует перемещению частиц порошка. Постоянный пульсирующий ток получают выпрямлением переменного тока при помощи селеновых выпрямителей. Пульсирующий ток равен 1000—2000 а, при напряжении 6—8 в.

Устанавливая способ намагничивания, исходят из расположения предполагаемых дефектов и габарита детали, причем стремятся к тому, чтобы силовые линии поля были направлены перпендикулярно к дефекту. При неопределенном расположении дефекта контроль выполняют дважды по двум взаимно перпендикулярным направлениям или комбинированным намагничиванием. После проверки магнитно-порошковым методом детали размагничивают магнитным полем соленоида или двухполюсного электромагнита, пропуская электрический ток через деталь или через проводник, помещенный внутрь полой детали. Чаще всего детали размагничивают переменным током при помощи специального соленоида. Этот соленоид представляет собой деревянный каркас (камеру) с несколькими витками обмотки, создающими напряженность поля не менее 200 э.

Деталь помещают в переменное магнитное поле напряженностью 150—200 э, затем либо плавно в течение 10—15 мин при помощи реостата уменьшают его до нуля, либо постепенно удаляют деталь из намагничивающего устройства, либо перемещают соленоид относительно неподвижной детали, помещенной в его центре.

В обоих последних случаях деталь должна быть отодвинута от центра соленоида на расстояние не менее метра. Если из-за габаритов и веса детали нельзя использовать камеру для размагничивания, деталь обвивают кабелем длиной 5—10 м сечением 100—200 мм2, который присоединяют к контактам трансформатора, а затем под током снимают с детали.

Для размагничивания деталей применяют постоянный или переменный ток любой частоты. При питании двухполюсного электромагнита переменным током деталь для размагничивания вносят в межполюсный зазор и медленно выносят оттуда или перемещают электромагнит относительно неподвижной детали; можно постепенно уменьшать ток в обмотке электромагнита.

Для размагничивания электромагнитами постоянного тока накладывают поле с полярностью, противоположной созданной при намагничивании.

Размагничивание пропусканием переменного тока через деталь осуществляется путем постепенного снижения силы тока, равной силе тока намагничивания, до нуля.

Степень намагниченности и размагниченности детали можно определить стальной булавкой или магнитным порошком, а также по отклонению стрелки компаса. Если стрелка на расстоянии 0,5 м от детали не отклоняется от меридиального направления, деталь считается достаточно размагниченной. При такой проверке деталь располагают в направлении восток—запад, чтобы исключить влияние земного магнетизма.

В настоящее время отечественная промышленность выпускает магнитные дефектоскопы различных конструкций, основанные на принципах полюсного, циркулярного и комбинированного намагничивания. На рис. 14 показано осаждение магнитного порошка на трещинах.

Магнитно-индукционный метод проверки детали основан на том, что при перемещении намагниченной детали относительно измерительной катушки в последней возникает индукционный ток. Обычно индукционные дефектоскопы имеют две обмотки, одна из которых — индуцирующая, намагничивает деталь, а вторая — индуцируемая, выявляет дефекты.