- •Классификация и обнаружение дефектов, причины их появления

- •Износ от трения и эрозии

- •Коррозионное и усталостное разрушения деталей. Ползучесть металлов

- •Определение дефектов по стуку, шуму, вибрации и нагреву трущихся частей

- •Определение дефектов по внешним признакам работы силовых установок

- •Выявление дефектов деталей судовых механизмов внешним осмотром

- •Определение дефектов деталей силовых установок обмером

- •Магнитные методы дефектоскопии

- •Дефектоскопия, основанная на свойствах электромагнитных волн

- •Дефектоскопия, основанная на свойствах звуковых волн

- •Специальные методы дефектоскопии.

Определение дефектов деталей силовых установок обмером

Значительную часть дефектов судовых механизмов выявляют обмером рабочих поверхностей деталей. При этом степень износа детали определяют при помощи микрометрических измерительных инструментов и сравнивают с нормами допустимого износа, установленными заводами-строителями или правилами обслуживания и эксплуатации судовых механизмов.

Детали, у которых износ превышает установленные нормы, заменяют новыми или ремонтируют (при уверенности, что после этого они будут вполне надежны в работе).

Обмер рабочих цилиндров и втулок. Втулки или рабочие цилиндры д. в. с. воздушных продувочных, гидравлических насосов и компрессоров, изнашиваясь в процессе работы, изменяют свою первоначальную цилиндрическую форму. Из-за выработки увеличивается диаметр втулок (цилиндров) в разных сечениях по длине. Кроме того, вследствие ненормального износа поперечные сечения принимают эллиптическую (овальную) форму.

Больше всего втулки рабочих цилиндров д. в. с. обычно изнашиваются в районе камеры сгорания, т. е. в верхней части, на Уз своей высоты.

Ниже перечислены причины образования эллиптичности в поперечных сечениях втулок и рабочих цилиндров.

В плоскости, проходящей через ось коленчатого вала.

Ось цилиндра не перпендикулярна оси коленчатого вала; в результате происходит усиленное истирание стенок цилиндра в тех местах, где к ним прижимается поршень.

Ось движения поршня неперпендикулярна к оси коленчатого вала. Из-за этого поршень односторонне прижимается к стенкам цилиндра.

Боковые поверхности нащечин параллелей непараллельны оси цилиндра. Получается перекос и скольжение поршневого движения с местными прижатиями поршня к стенкам цилиндра.

Ось мотылевой шейки непараллельна оси коленчатого вала и развернута относительно плоскости, проходящей через ось коленчатого вала. В результате во время работы двигателя поршень прижимается то к одной, то к другой стенке втулки цилиндра.

При сборке двигателя не было учтено влияние теплового удлинения коленчатого вала; из-за этого во время работы двигателя получаются перекосы поршневого движения.

В плоскости, перпендикулярной оси коленчатого вала.

Параллель непараллельная оси цилиндра.

Несвоевременно компенсировался прокладками износ белого металла ползуна.

Действие перпендикулярных усилий (в безкрейцкопфных тронковых двигателях) на стенки втулки цилиндра.

Из-за перечисленных причин поршень сильно прижимается к стенкам рабочей втулки или рабочего цилиндра в плоскости, перпендикулярной оси коленчатого вала. В результате стенки втулок и рабочих цилиндров вырабатываются в этом направлении.

При измерении износов рабочий цилиндр или втулку делят на несколько частей по длине. В сечениях, соответствующих полученным делениям, микрометрическим штихмассом измеряют диаметры параллельно и перпендикулярно оси коленчатого вала. Полученные данные заносят в формуляры доремонтного состояния двигателя и сличают с нормами допускаемого износа. Если износ превышает эти нормы, производят расточку втулок или цилиндров. При этом допускаемое уменьшение толщины стенок определяют расчетом.

Допускаемые величины эллиптичности, конусности, а также наибольшего увеличения диаметра рабочих втулок д. в. с. определяют по номограмме, представленной на рис. 4.

Обмер поршней. Вследствие износа и расточки втулок или цилиндров зазор между поршнем и втулкой (цилиндром) увеличивается. При чрезмерном увеличении этого зазора возможна поломка поршневых колец и серьезная авария механизма. Поэтому, если диаметр рабочих втулок или рабочих цилиндров возрастает сверх допустимых норм, необходимо поршни заменить новыми или электронаплавкой (стальные поршни) увеличить их диаметр.

Поршни у различных механизмов изнашиваются от трения о стенки цилиндров, а у

д. в. с, кроме того, подвергаются действию высоких температур, вследствие чего деформируются. В результате продолжительной работы поршни неравномерно изнашиваются по длине и получают эллиптическую форму в поперечных сечениях. Для определения величины износа и деформации направляющей части поршня (тронка) производят обмеры по двум взаимно-перпендикулярным направлениям: вдоль и перпендикулярно оси коленчатого вала.

Первый обмер делают на расстоянии 10—15 мм ниже верхней кромки тронка, последующие — через каждые 100—200 мм (в зависимости от длины тронка), а в случае необходимости реже или чаще.

Результаты обмеров заносят в формуляр доремонтного состояния поршня и сличают с нормами его допустимого износа.

Допускаемая эллиптичность и разность диаметров поршня по длине для бескрейцкопфных двигателей приведена в номограмме (см. рис. 4).

Для крейцкопфных двигателей износ поршней допускается на 50% больше, чем для бескрейцкопфных.

Обмер уплонительных колец поршней. Уплотнительные кольца поршней д. в. с, приводных компрессоров, продувочных насосов изнашиваются в местах прилегания к опорным поверхностям канавок поршней и по наружной цилиндрической поверхности, соприкасающейся с цилиндром. Поэтому после продолжительной работы поршневые кольца становятся ниже, зазоры в канавке и замке увеличиваются, а упругость колец уменьшается. Зазор колец в канавках поршня по высоте измеряют щупом по всей окружности кольца при надетых на поршень кольцах. Для измерения зазора в замке кольца снимают с поршня и вводят в наименее разработанную часть рабочего цилиндра.

Результаты обмеров сличают с нормами допустимого износа. Уплотнительные кольца при зазорах в канавке и замке, превышающих допустимые нормы, подлежат замене.

Наибольшие допустимые зазоры в канавке и замке поршневых колец дизелей, компрессоров и продувочных насосов определяют по номограмме (см. рис. 4).

Обмер поршневых штоков. Поршневые штоки д. в. с. двойного действия, компрессоров, продувочных и гидравлических насосов, а также некоторых марок д.в.с. простого действия изнашиваются от трения в уп-лотнительных сальниках, отчего уменьшаются в диаметре и приобретают эллиптическую форму в поперечных сечениях.

При измерении цилиндрическую часть поршневого штока, соприкасающуюся с сальниковой набивкой, условно делят по длине на равные части с промежутками в 100—200 мм и в этих местах измеряют диаметр по двум взаимно перпендикулярным направлениям. Результаты обмера заносят в формуляр доре-монтного состояния поршневых штоков.

Если эллиптичность или неравномерность диаметра по длине штока выходит за пределы норм, шток необходимо проточить или прошлифовать.

Штоки со значительным утонением заменяют новыми. Допустимое уменьшение диаметра определяют расчетом.

Допустимая величина эллиптичности и разности диаметров по длине поршневых штоков двигателей внутреннего сгорания двойного действия, компрессоров и продувочных насосов приведена в номограмме (см. рис. 4).

Обмер рабочих шеек валов. У рамовых и мотылевых шеек коленчатых валов с течением времени изменяются размеры и возникает эллиптичность в поперечных сечениях и конусность по длине.

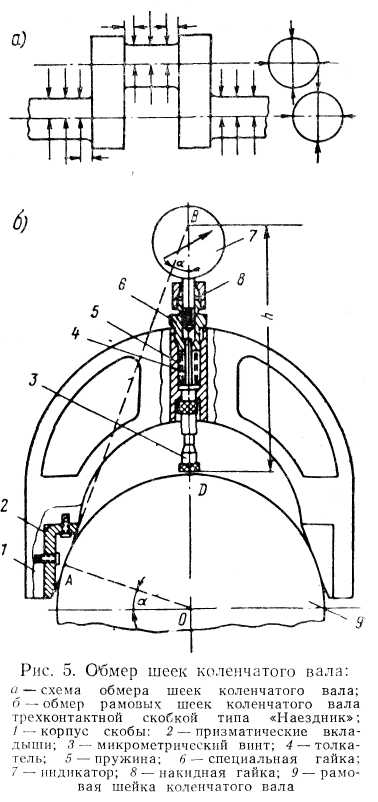

При определении износа рамовых и мотылевых шеек коленчатых валов на каждой шейке условно выбирают три сечения. Одно посередине шейки, а два по краям, отступая от щек на 15—20 мм. В этих сечениях микрометрической скобой измеряют диаметры в вертикальной и горизонтальной плоскостях (рис. 5, а).

При этом вертикальные обмеры производят в плоскости, проходящей через ось вала и ось шейки мотыля № 1, для чего мотыль ставят в верхнее мертвое положение. Результаты обмера заносят в формуляр.

Шейки, у которых эллиптичность и конусность превышают нормы допустимого износа, подвергают проточке и шлифовке.

Допустимые величины эллиптичности и конусности рамовых и мо-тылевых шеек коленчатых валов д. в. с. приведены в номограмме (см. рис. 4). Аналогично измеряют шейки поперечин крейцкопфа, поршневых пальцев, а также шейки упорного и промежуточных валов вало-провода. Допустимые величины эллиптичности и конусности поршневых пальцев и шеек поперечины даны в номограмме. Для валов вало-проводов эти величины в 1,2 раза больше, чем для шеек коленчатых валов.

Определение эллиптичности и конусности рамовых шеек коленчатого вала микрометрической скобой связано с производством трудоемких работ, включающих разборку двигателя и подъем коленчатого вала. Поэтому в последнее время для определения величин эллиптичности и конусности рамовых шеек коленчатого вала получила распространение трехконтакная скоба типа «наездник», которая позволяет произвести обмер рамовых шеек коленчатого вала без его подъема.

Обмер рамовых шеек коленчатых валов трехконтактными скобами типа «наездник» производится следующим образом. Снимают крышки рамового подшипника с верхним вкладышем и на шейку 9 (рис. 5, б) устанавливают скобу. По измерительному штифту (микрометрический винт 3, толкатель 4 и индикатор 7) определяют расстояние ВО = Н в четырех или восьми положениях по окружности. Максимальная разность этих размеров в двух взаимно перпендикулярных положениях дает величину АЛ. Поделив АН на коэффициент 2, определяют эллиптичность шейки в данном сечении. Призматические вкладыши 2 создают между собой угол 2 а, величину которого определяют из соотношения зш сс= -^ = -д- при

а=19°28/16,7". При этом отрезок ВВ — Н — расстояние от вершины угла между призматическими вкладышами до замеряемой поверхности, определяемое измерительным штифтом, всегда равно диаметру измеряемой цилиндрической поверхности.

Чтобы определить характер износа облицовок или необлицованных шеек дейдвудного вала, последние условно делят по длине на равные части с промежутками 200—300 мм. В сечениях, соответствующих полученным делениям, микрометрической скобой измеряют диаметры по двум взаимно перпендикулярным направлениям.

Наибольший износ облицовки не должен превышать 50% ее первоначальной толщины.

Эллиптичность облицовки или необлицованных шеек дейдвудных валов не должна превышать:

Для шеек и облицовок диаметром до 150 мм . . . 0,01 6.

Для шеек и облицовок диаметром от 150 до 250 мм . . 0,007 с?

Для шеек и облицовок диаметром свыше 250 мм .... 0,005 й (й — диаметр шейки вала или наружный диаметр бронзовой облицовки, мм).

Неравномерность диаметра по длине облицовки или необлицован-ной шейки вала допускается в 1,2 раза больше эллиптичности.

Если эллиптичность и неравномерность диаметра по длине превышают нормы допустимого износа, шейки и облицовки подвергают проточке. При этом допустимую толщину облицовок определяют расчетом.

Измерение зазоров в рамовых, мотылевых и головных подшипниках двигателей и подшипниках гребных валов. При износе подшипников увеличиваются их масляные зазоры. Измеряют эти зазоры свинцовыми проволочками толщиной 0,6—1,5 мм, которые накладывают на шейку или цапфы крейцкопфа в трех местах, а затем, после сборки верхней половины подшипника, выжимают болтами или шпильками до отказа. Толщина выжатой проволочки, измеренная микрометром, показывает величину масляного зазора.

В бескрейцкопфных двигателях, где головные подшипники чаще всего представляют собой неразъемные втулки, для измерения масляного зазора пользуются щупом.

В подшипниках, у которых масляные зазоры превышают допустимые нормы, излишнюю слабину устраняют удалением мелких прокладок или перезаливкой белого металла.

Наибольшие допустимые зазоры при износе подшипников для д. в. с. приведены в номограмме (см. рис. 4).

Предельно допустимые зазоры в упорных подшипниках между сегментами и гребнем в 1,2 раза больше приведенных в номограмме.

Предельно допустимые зазоры в бакаутовых, лигнофолевых и резиновых подшипниках дейдвуда:

Для шеек вала диаметром до 100 мм 0,04 й

» » » » от 100 до 150 мм 0,03 й

» » » » от 150 до 200 мм 0,025 с?

» » » » от 200 до 250 мм 0,02 й

» » » » свыше 350 мм 0,017 с?

d — наружный диаметр бронзовой облицовки дейдвудного вала).

При баббитовых подшипниках предельно допустимые зазоры в 1,2 раза меньше указанных.

Рамовые, мотылевые, головные подшипники и подшипники проме жуточного валопровода, имеющие баббитовую заливку, подлежат пе резаливке при следующей толщине белого металла: При шейке диаметром менее 150 мм до 2 мм

» » » от 150 до 300 мм до 3 мм

» » » более 300 мм до 4 мм

У быстроходных двигателей, подшипники которых имеют тонкостенную заливку из свинцовистой бронзы или других износостойких сплавов, подшипники подлежат перезаливке, если оставшийся сплав вдвое тоньше, чем допускается для баббитовых подшипников. Набор дейдвудных втулок заменяют, когда зазоры достигают предельно допустимых величин.

Замер износа параллелей и ползунов. У параллелей и ползунов изнашиваются рабочие и боковые поверхности. Зазоры между ползуном и параллелью с рабочей и боковых поверхностей измеряют при трех установках ползуна: в в. м. т., в н. м. т. и в среднем положении. Результаты измерений заносят в формуляр доремонтного состояния и сличают с нормами. Если зазоры превышают допустимые величины, удаляют прокладки из-под нащечин, а при значительном износе белого металла перезаливают ползун.

Наибольшие допустимые зазоры между параллелью и рабочей поверхностью ползуна приведены в номограмме (см. рис. 4).

Наибольшие допустимые зазоры между параллелью и боковой поверхностью ползуна в 1,2 раза больше зазоров между параллелью и рабочей плоскостью ползуна, указанных в номограмме. Ползуны подлежат перезаливке при следующей толщине белого металла: При диаметре шеек поперечины до 150 мм менее 2 мм

» » » » больше 150 мм менее 3 мм

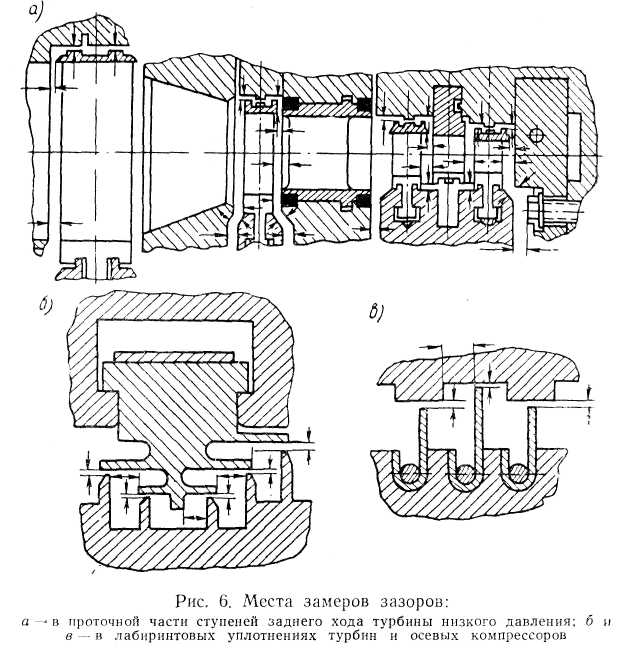

Обмером величин зазоров в лопаточном аппарате, уплотнениях, опорных и упорных подшипниках, а также диаметров валов роторов выявляют дефекты в деталях и узлах паровых и газовых турбин и осевых компрессоров. Допустимые и монтажные зазоры, а также допустимые

нормы износов деталей приводятся в инструкциях заводов-строителей и Правилах технической эксплуатации судовых паровых и газовых, турбин.

На рис. 6 приведены места замеров Зазоров в проточной части ступеней заднего хода турбины низкого давления и лабиринтовых уплотнениях турбин и осевых компрессоров.

Выявление дефектов стального корпуса судна осмотром и обмером

Осмотром и обмером выявляют следующие дефекты стального корпуса судна.

Полное разрушение металла в виде пробоин, трещин и разрывов корпусных связей.

Утонение металла связей корпуса вследствие коррозионного износа и истирания.

Гофрировка и бухтиноватость настилов судовых перекрытий.

Вмятины наружной обшивки, настилов палуб, двойного дна, переборок и остаточные деформации набора.

Повышенные общие остаточные деформации судна.

Нарушение непроницаемости сварных клепаных соединении или чрезмерный износ швов и головок заклепок.

Износ кромок швов с клепаными швами.

Интенсивный эррозионный износ выступающих частей и наружной обшивки в подводной части кормовой оконечности судна.

Для проведения дефектации подводной части корпуса судно ставят в док или на другое судоподъемное средство на клетки такой вы-

Результаты замеров и вычислений заносят в таблицу соответствующей формы для сравнения с величинами допускаемых износов,. приведенных в брошюре ЦНИИМФа «Методика дефектации и замены отдельных стальных конструкций корпусов морских транспортных судов», издательство «Морской транспорт», 1963 г. Допустимые величины износов для различных связей колеблются в пределах от 20 до 50% от строительной толщины.

Оценка прочности корпусов морских сухогрузных и наливных судов всех типов (за исключением ледоколов), находящихся длительное время в эксплуатации, производится на основании расчета по предельным допускаемым напряжениям, превышение которых недопустимо.

Поскольку по статическим данным среднегодовой износ основных корпусных связей составляет для сухогрузных судов 0,10—0,12 мм в год, для танкеров 0,15—0,20 мм в год, то необходимость в определении коррозионного износа и расчетах на прочность корпусов морских судов не возникает ранее, чем через 12 лет после постройки сухогрузных судов и через 8 лет после постройки наливных судов. Однако отдельные конструкции корпуса судна, подверженные более интенсивному износу, как, например, палубы и платформы в санитарно-бытовых и служебных помещениях, цистерны, используемые как теплые ящики и для стока конденсата, палубы под котлами, настил второго дна и палубы под котлами и т. д, подлежат дефектации по истечении 6—8 лет службы.

Гофрировкой называют прогибы листов обшивки и настилов между несколькими балками судового набора (без деформации последних), которые придают корпусу ребристый вид. Гофрировка характеризуется стрелкой наибольшего прогиба, длиной гофр и районом распространения по длине или высоте судна.

Гофрировку наружной обшивки и настила палуб допускают лишь в том случае, когда наибольшая стрелка прогиба гофр не превышает 1/50 шпаций при поперечной системе набора, 1/35 расстояния между балками днищевого и палубного набора при продольной системе набора и 1/35 шпации на бортовой обшивке. При этом протяженность гофр по палубе и днищу не должна превышать двух шпаций по длине судна и двух ширин листа по периметру поперечного сечения. Гофрировка, превышающая указанные величины, должна быть выправлена.

Бухтиноватостью называется отдельные, ограниченных размеров, прогибы листов между ребрами жесткости без деформации последних. Бухтиноватость характеризуется стрелкой прогиба отдельных бухтин, их длиной и шириной.

Бухтина подлежит правке, если величина стрелки прогиба составляет более пяти толщин листа, если нужно сохранить плавность обводов для уменьшения сопротивления воды при движении судна в море, а также при необходимости сохранения красивого внешнего вида судна.

Вмятиной называется прогиб обшивки, настила палуб или второго дна совместно с набором. Вмятина характеризуется длиной и шириной, а также стрелкой прогиба в наиболее деформированном месте по отношению к первоначальной форме поверхности.

Все вмятины корпуса, как правило, подлежат правке. Могут быть оставлены без правки до ближайшего планового ремонта только единичные вмятины, длина или ширина которых не больше четырех шпаций, а отношение стрелки прогиба к наименьшему размеру вмятины не более 1/20, если при этом не наблюдается потери устойчивости набора и нарушение сварных и заклепочных соединений.

Остаточные деформации продольного и поперечного набора, переборок и стального настила второго дна допускаются со стрелкой прогиба такой же величины, что и для вмятин.

В случае, если гофрировку или вмятины не удается устранить правкой, то деформированные участки обшивки корпуса судна заменяют.

При осмотре корпуса судна обращают особое внимание на состояние сварных, а на судах старой постройки заклепочных швов, подверженных значительной коррозии. Кроме того, стараются выявить трещины, их количество, район расположения и причины возникновения.

Сварные швы обшивки, имеющие трещины или высоту из-за коррозионного износа меньшую толщины листов, должны вырубаться до здорового металла и подвариваться вновь. Все виды трещин должны быть устранены. Водотечные и ослабевшие заклепки должны быть заменены.

ВЫЯВЛЕНИЕ ДЕФЕКТОВ СИЛОВЫХ УСТАНОВОК

И КОРПУСА СУДНА ПРИМЕНЕНИЕМ

ТЕХНИЧЕСКИХ СРЕДСТВ ДЕФЕКТОСКОПИИ

Выявление дефектов гидравлическим испытанием

Наружным осмотром не всегда удается определить состояние детали и ее годность для дальнейшей работы. Поэтому многие детали и части силовых установок, систем и корпуса судна дополнительно подвергают гидравлическим испытаниям, а также проверке при помощи дефектоскопии, основанной на использовании свойств магнитного поля, электромагнитных волн, электро- и теплопроводности, звуковых волн, молекулярных свойств жидкостей.

Трещины, пористость, неплотности прилегания сопрягаемых поверхностей неподвижных разъемных соединений выявляют гидравлическим испытанием в тех агрегатах, деталях и частях, которые представляют собой сосуды, заполняемые паром, газом и различными жидкостями при определенных давлениях. К числу таких агрегатов, деталей и частей относятся паровые котлы, цилиндровые втулки, клапанные коробки, арматура машин, двигателей и насосов, баллоны, коллекторы, паропроводы, газопроводы, трубопроводы, отсеки корпуса судна и т. д.

У этих агрегатов, деталей и частей перед испытанием закрывают все отверстия крышками, заглушками, пробками и специальными приспособлениями. Затем заполняют агрегаты и детали водой доверху и гидравлическим насосом повышают давление до рабочего плюс дополнительное, регламентирумое соответствующим ГОСТом, ведомственными нормалями и Правилами Регистра СССР. Давление повышают до пробного постепенно в течение 5—10 мин небольшим плунжерным насосом, а в отсеках корпуса судна, как правило, наливом. Пробное давление выдерживают в течение времени, достаточного для осмотра испытываемой детали, но не более 5 мин, после чего его снижают до рабочего и поддерживают постоянным до конца испытаний.

Паровые котлы обычно подвергаются гидравлическому испытанию после ремонта для проверки прочности и плотности соединений.

Величины пробного давления для отдельных узлов и всего котла принимают по ГОСТ 1999—60 или по Правилам Регистра СССР. Эти величины приведены в табл. 2.

Водогрейные котлы испытываются в сборе в цехе и на судне пробным гидравлическим давлением, равным 1,25 р, но не менее чем 3 кГс/см2, где р — рабочее давление в водогрейном котле.

Гидравлическое испытание котлов производят без изоляции с плотно пригнанными крышками лазов и горловин, снятыми или надежно выключенными предохранительными клапанами и тщательно

притертой арматурой. На судне котел испытывают вместе с главным паропроводом; для измерения давления к нему присоединяют контрольный манометр. Давление в котле создают переносным ручным гидравлическим насосом; использование других насосов и инжекторов воспрещается во избежание резкого повышения давления выше допустимого. Испытание можно проводить при температуре воды и окружающего воздуха не ниже 5° С. Во время гидравлического испытания котла на судне нельзя выполнять работы, связанные со стуком и шумом.

Порядок испытаний следующий: котел осматривают снаружи, наполнив его водой и присоединив ручной насос. Затем насосом постепенно в течение 5—10 мин повышают давление до рабочего, после чего тщательно осматривают котел с наружной стороны и со стороны топочного пространства (сварные и заклепочные швы, водогрейные и дымогарные трубы, связи, крепление арматуры и т. п.). Если дефектов нет, давление доводят до пробного, под которым котел и главный паропровод выдерживают в течение 5 мин. После этого давление снижают до рабочего и поддерживают в течение всего времени осмотра котла.

Котел считается выдержавшим гидравлическое испытание, если не обнаружено местных выпучин, течи соединений и трубок, остаточных деформаций. Все мелкие дефекты (течь швов, трубок, связей и др.) устраняют после полного снятия давления. Устранив неисправности, производят повторное испытание котла при рабочем давлении. Котлы, отремонтированные в цехе, подвергают гидравлическому испытанию дважды: первый раз на судоремонтном предприятии, а второй — на судне после установки на фундамент (в описанном выше порядке).

Кроме гидравлического испытания, проводят паровую пробу котла для проверки качества ремонта, а также работы приборов и механизмов, обслуживающих котел.

Эту пробу котла проводят при полном рабочем давлении. Котлы с рабочим давлением до 8 кГ/см2 испытывают в течение 4 ч, а котлы с рабочим давлением более 8 кГ/см2 — в течение 8 ч.

Котел считается выдержавшим паровое испытание на плотность, если отсутствуют пропуски пара и воды.

Теплообменные аппараты „

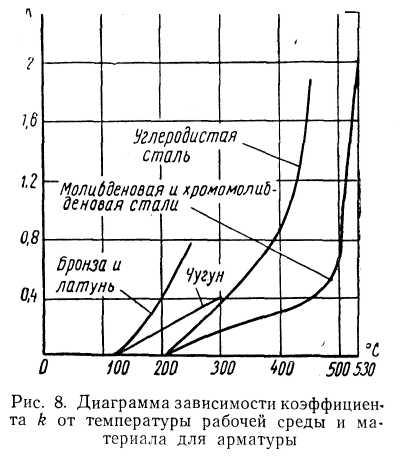

(подогреватели воды, нефти и масла; паровоздушные эжекторы; испарители и опреснители; охла-дители конденсата, пара и воздуха и т. д.) испытываются на проч-ность и плотность, в зависимости от давления и температуры рабочей среды, пробным гидрав-лическим давлением по ГОСТ

где р — рабочее давление, кГ/см2;

к — коэффициент, определяемый по диаграмме (рис. 8).

Пробное давление при гидравлическом испытании паровой арматуры, включая котельную и главных механизмов, принимается не ниже двойного рабочего давления для насыщенного пара и 2,5-кратного — для перегретого пара и котельно-питательных клапанов.

Арматура в сборе испытывается на плотность пробным гидравлическим давлением, равным 1,25 р, где р — рабочее давление (котла, насоса или давление, на которое устанавливается предохранительный клапан).

Арматура и литые соединительные части трубопроводов, работающие при давлении менее 1 кГ/см2 или в условиях вакуума, испыты-ваются на прочность и плотность гидравлическим давлением, равным 2 кГ/см2.

Большинство трубопроводов силовых установок и судовых систем испытывается на прочность по элементам в цеховых условиях пробным давлением, равным 2 р, и на плотность в собранном состоянии на судне пробным давлением, равным 1,25 р, но не менее 4 кГ/см2, где р-рабочее давление. К числу этих трубопроводов относятся: паропроводы свежего пара и трубопроводы продувания котлов при р 7 кГ/см2; паропроводы отработавшего пара; конденсатные питательные трубопроводы до приемных патрубков питательных насосов; охлаждающие трубопроводы пресной и забортной воды главных и вспомогательных механизмов и теплообменных аппаратов; трубопроводы гидроприводов и систем регулирования; масляные трубопроводы, включающие трубопроводы наливные, приемные, перекачивающие, циркуляционные главных механизмов, гидроприводов и систем регулирования; трубопроводы сжатого воздуха; трубопроводы грузовой и зачистной систем.

Паропроводы свежего пара и трубопроводы продувания котлов при р>7 кГ/см2, а также питательные напорные от питательных насосов, насосов циркуляции котлов и напорные после испарителей испы-тываются на прочность пробным давлением, равным 2,5 р, и на плот-кость пробным давлением 1,25 р.

Топливные нагнетательные трубопроводы испытываются на прочность и плотность пробным давлением, равным 2 р, но не менее 10 кГ/см2.

Топливные трубопроводы от насосов высокого давления к форсункам двигателей внутреннего сгорания и масляные трубопроводы от лубрикаторов до штуцеров для смазки цилиндров испытываются на прочность пробным давлением, равным 1,5 р, и на плотность в действии.

Трубопроводы судовых систем: балластный и осушительный; наливные, воздушные и измерительные трубы; газоотводные трубы; шпигатные трубы; топливные переливные, сточные и спускные; масляные напорные трубопроводы, находящиеся под гидростатическим давлением, и масляные переливные, сточные и спускные трубопроводы испытываются на прочность пробным давлением, равным 4 кГ/см2, и на плотность — заполнением на всю их высоту. При этом трубопроводы балластной и осушительной систем испытываются на плотность пробным давлением, равным 4 кГ/см2.

Трубы и арматура считаются годными для эксплуатации, если при испытании на прочность в течение 5 мин пробным давлением, а также на плотность не обнаружено признаков неплотности, свищей, просачивания и потемнения.

По Правилам Регистра СССР детали паровых турбин, компрессоров, насосов, сепараторов, вентиляторов и других судовых машин и механизмов (за исключением д.в.с), предназначенные для работы под давлением или в условиях вакуума, при температуре среды от 0 до 500° С должны при испытании на прочность и плотность материала подвергаться пробному гидравлическому давлению. Величина этого давления определяется по следующей формуле:

pвр=(1,5+0,1 k) р кГ/см2

где р — рабочее давление в испытываемой полости, кГ/см2;

к — коэффициент, определяемый в зависимости от материала детали и температуры рабочей среды.

Узлы и детали, испытывающие давление менее 1 кГ/см2 или предназначенные для работы в условиях вакуума, подвергают гидравлическому испытанию на прочность и плотность материала пробным давлением 2 кГ/см2.

Детали и узлы, предназначенные для работы под гидростатическим давлением жидкостей (нефть, масло и др.) или заполняемые парами последних, испытывают на плотность керосином. Уровень керосина, наливаемого в испытываемую полость, должен превышать уровень рабочей жидкости не менее чем на 25%, но не подниматься выше плоскостей разъема деталей.

При испытании на плотность деталей больших размеров (например, корпусов редукторов главных турбин) допускается вместо керосина применять воду или сжатый воздух. При этом величины давления должны быть согласованы с Регистром СССР.

Корпус конденсатора и водяные камеры испытывают гидравлическим давлением в 2 кГ/см2. Проницаемость уплотнений трубок в трубных досках проверяют гидравлическим или воздушно-гидравлическими испытаниями при разности давлений не менее 1 кГ/см2.

По Правилам Регистра СССР все полости деталей д.в.с, подвергающиеся давлению, должны быть проверены гидравлическими или воздушными испытаниями. Величину пробного гидравлического или воздушного давления определяют в зависимости от рабочего давления р в испытываемой полости (согласно инструкции по эксплуатации двигателя) или максимального давления сгорания р~.

Пробным давлением, равным 1,5 р2, испытывают втулку рабочего цилиндра на ]/з длины от бурта, в зоне высоких давлений (для двигателей с противоположно движущимися поршнями на Уз длины хода поршня от оси форсунки в обе стороны); крышку рабочего цилиндра — со стороны камеры сгорания; поршень рабочего цилиндра — со стороны камеры сжатия.

Пробным давлением, равным 1,5 р, испытывают: отдельные цилиндры, цилиндровые блоки и блок-картеры; зарубашечное пространство рабочей втулки в сборе с рубашкой или блоком; полости охлаждения крышки рабочего цилиндра, поршня рабочего цилиндра, корпуса выпускных и всасывающих клапанов; воздушные полости цилиндра поршневого продувочного насоса, корпуса главного маневрового клапана и клапанов пуска и реверса; зарубашечное пространство выпускного коллектора и глушителя.

Пробным давлением, равным 2 р, испытывают: воздушные полости корпуса пускового клапана и пускового распределителя; детали устройства охлаждения поршней, подвергающиеся давлению охлаждающей жидкости. Рабочая втулка цилиндра, за исключением зоны рысоких давлений, испытывается пробным давлением не менее 5 кГ/см2.

Воздушным испытаниям, как правило, при регулировке подвергают: предохранительный клапан рабочего цилиндра пробным давлением, равным 1,25 р; предохранительные клапаны воздухохранителей, воздушного трубопровода и компрессоров пробным давлением, равным р+(1~2) кГ/см2.

Для всех д.в.с. (кроме глушителей) давление при гидравлическом испытании водяных, масляных и топливных полостей должно быть равно или больше 4 кГ/см2, а для воздушных равно или больше 3 кГ/см.2. Гидравлические испытания производят в течение 5 мин. Последующее освидетельствование деталей и узлов осуществляется при рабочем давлении р или максимальном давлении сгорания р2.

При испытании воздухом неплотности выявляют по пузырькам, образующимся на испытываемой поверхности, смоченной мыльной водой, по отклонению пламени свечи или по пузырькам, поднимающимся при погружении детали в воду. При испытании воздухом падение давления за один час не должно превышать 5% установленного.

Для выявления дефектов корпус судна и его элементы подвергают испытаниям на непроницаемость и герметичность в соответствии с ГОСТ 3285—65.

Под непроницаемостью понимается способность корпусных конструкций, дельных вещей, устройств и оборудования не пропускать воду или другую жидкость. Поэтому испытанию на непроницаемость подвергаются все конструкции корпуса, дельные вещи и другое оборудование, которые в эксплуатационных или предусмотренных расчетом аварийных случаях могут соприкасаться с водой или другой жидкостью и при этом не должны пропускать ее.

Под герметичностью понимается способность корпусных конструкций, дельных вещей, устройств и оборудования не пропускать газообразные вещества. Поэтому испытанию на герметичность подвергаются конструкции, которые по своему назначению и условиям эксплуатации должны защищать ограничиваемые ими пространства от проникновения газообразных веществ.

Все части корпуса, которые обеспечивают нахождение судна на плаву, а также конструкции, которые не доступны для осмотра их со всех сторон при нахождении судна на плаву, испытываются на непроницаемость при нахождении судна на стапеле судоподъемного сооружения (дока, слипа и т. д.).

Все отсеки и корпусные конструкции судна в отношении методов и норм испытаний на непроницаемость делятся на две группы:

отсеки и цистерны, в которых во время эксплуатации временно или постоянно будет находиться жидкость, а также форпик, ахтерпик, кингстонные ящики, пустотелые рули, направляющие насадки;

все прочие отсеки и конструкции корпуса, которые по условиям эксплуатации должны быть непроницаемыми.

Отсеки, цистерны и другие конструкции первой группы испытывают наливом воды под напором или надувом воздуха.

Например, наливом воды под напором обязательно испытывают форпики, ахтерпики, междудонные отсеки, отсеки двойного борта, а также другие конструкции первой группы, осмотр которых затруднен вследствие часто расстановленного набора, узких проходов или когда в составе этих конструкций имеются клепаные соединения (пазы и стыки). Нормы испытаний на непроницаемость подробно приведены в ГОСТ 3285—65. Согласно этому ГОСТу, например, форпик и ахтерпик, используемые в качестве водяных отсеков, испытываются наливом воды с напором до верха воздушной трубы, но не менее чем на 1 м над палубой переборок; форпик и ахтерпик, не предназначенные для заполнения водой, испытывают наливом воды с напором 0,3 м над палубой переборок; выше этого уровня — поливанием струей воды под напором; междудонные отсеки испытывают наливом воды с напором до палубы переборок или до верха воздушной трубы (по большему напору); отсеки двойного борта, предназначенные для хранения воды или жидких нефтепродуктов испытывают наливом воды с напором до верха воздушной трубы, но не менее 2,5 м от палубы, ограничивающей отсек сверху и т. д.

При испытании отсеков надувом воздуха величина избыточного (испытательного) давления воздуха принимается равной 0,3 кГ/см2.

При этом падение давления сжатого воздуха в течение 1 ч не должно превышать 5% от первоначального испытательного давления. При испытании отсеков, предназначенных для хранения керосина, бензина и других легких нефтепродуктов, падение давления воздуха в течение 1 ч не допускается.

До испытания отсеков надувом воздуха расчетом проверяют прочность конструкции на испытательное давление воздухом.

При этом напряжения, возникающие во время испытаний в наборе наиболее слабого перекрытия, не должны превышать 0,8 величины предела текучести материала конструкции.

Отсеки и конструкции второй группы испытывают на непроницаемость одним из следующих методов; наливом воды без напора; смачиванием керосином; обдувом струей сжатого воздуха; поливанием струей воды под напором; поливанием рассеянной струей воды.

Метод испытаний при этом (кроме испытаний наливом воды без напора и поливанием рассеянной струей воды) выбирается судоремонтным предприятием с учетом условий ремонта судов и опыта предприятия, по согласованию с контролирующей инспекцией Регистра СССР. Смачиванием керосином испытывают только сварные соединения (за исключением соединений в нахлестку).

Испытание на герметичность помещений и отсеков проводится надувом воздухом.

Отсеки, к которым помимо непроницаемости представляются требования герметичности и которые в период ремонта или модернизации судна испытывались на непроницаемость наливом воды под напором или надувом воздуха, специальному испытанию на герметичность не подвергаются.

Испытание на герметичность наружного контура судна проводится в период ходовых испытаний по окончании всех остальных видов испытаний прохождением судна через стойкую завесу нейтрального дыма в течение 10 мин. При этом проникновение дыма через грузовые люки, если к ним не предъявляются специальные требования герметичности, не является бракующим признаком.

При подготовке и проведении испытаний на непроницаемость и герметичность проводят ряд работ и соблюдают определенные правила, которые указаны ниже.

Устанавливают напорные трубы диаметром не менее 25 мм и манометры для создания и измерения в отсеке гидростатического напора на палубе, платформе или втором дне (т. е. на конструкциях, ограничивающих отсек сверху). Сверлят специальные отверстия диаметром 8—10 мм для выпуска воздуха из испытываемых отсеков для устранения воздушных подушек. Эти отверстия заваривают после окончания испытаний.

Продолжительность нахождения отсека под давлением воды определяют временем, необходимым для осмотра отсека, но не менее 1 ч..

Отсеки считают непроницаемыми, если на контрольной поверхности испытываемых конструкций не будут наблюдаться течи в виде струй или капель.

Испытание поливанием струей воды под напором производят с помощью пожарного ствола. При этом диаметр выходного отверстия насадки ствола должен быть не менее 16 мм, а напор воды в шланге должен обеспечивать высоту струи воды, выбрасываемой из ствола у места испытания, не менее 10 м. Струю воды направляют перпендикулярно к поверхности шва с расстоянием от ствола до испытываемого участка не более 3 м.

Испытания поливанием струей воды под напором и поливанием рассеянной струей производятся только при положительной температуре.

Испытание обдувом струей сжатого воздуха производится при температуре окружающего воздуха до минус 10° С. При этом испытываемый участок перед обдувом воздухом просушивается нагревом до

положительной температуры для удаления замерзшей влаги. Давление сжатого воздуха в шланге принимается не менее 4 кГ/см2. Струя воздуха направляется перпендикулярно поверхности, а для клепаных соединений с нечеканенной стороны. Конец шланга снабжается ниппелем диаметром 10—20 мм и подводится к поверхности испытываемого соединения на расстоянии не более 100 мм. Одновременно противоположная поверхность испытываемого соединения смачивается пенообразующим раствором (мыльным, лакричным и др.). Отсеки или другие конструкции считаются непроницаемыми, если не будет наблюдаться образования воздушных пузырьков на обмазанных пенообразующим раствором соединениях.

Дефектоскопия, основанная на молекулярных свойствах жидкостей

Для выявления поверхностных дефектов деталей судовых механизмов (усталостных трещин или трещин, образовавшихся вследствие термических напряжений) используют молекулярные свойства жидкости (вязкость, поверхностное натяжение и др.). т. е. применяют жидкости, обладающие хорошей смачивающей способностью, имеющие небольшую плотность и высокий коэффициент поверхностного натяжения.

Различают следующие способы дефектоскопии (пробы), основанные на молекулярных свойствах жидкости: керосиновый, масляный, парафиновый, содовый, цветной и люминесцентный. Наиболее широкое распространение в судоремонте получили керосиновая, цветная и люминесцентная пробы.

Керосиновая проба. Этот способ широко применяется для выявления проницаемости сосудов, работающих под давлением, и отливок после предварительной обработки. К числу таких деталей относятся: крышки цилиндров д.в.с. (со стороны воздействия газов), цилиндровые втулки д.в.с, донышки поршней д.в.с. и т. д. Кроме того, керосиновой пробой выявляют также дефекты лопаточного аппарата и дисков паровых и газовых турбин, ослабление посадки, охватывающей детали в неподвижных разъемных соединениях, непроницаемость сварных конструкций корпуса судна и т. д.

Испытываемую деталь на 15—30 мин погружают в керосин и после извлечения сушат струей воздуха или обтирают ветошью. У громоздких деталей керосин на исследуемое место наносят кисточкой. После сушки на проверяемую поверхность накладывают слой меловой обмазки консистенции сметаны. Через несколько минут меловая обмазка в месте, имеющем трещину, начинает темнеть. Лопатки турбины при проверке легким ударом молотка заставляют колебаться, керосин из трещин вытекает и они темной линией обозначаются на меловой обмазке.

При проверке непроницаемости сварных конструкций корпуса судна, контролируемую сторону сварных швов покрывают меловым раствором и после его высыхания противоположную сторону швов смачивают периодически керосином по мере его стекания. Время выдержки в зависимости от толщины и положения шва составляет от 40 до 120 мин. Конструкции считаются непроницаемыми, если за время выдержки под действием керосина на контрольной поверхности сварных швов не появятся пятна керосина.

Цветная проба. Сущность пробы заключается в следующем: деталь тщательно очищают и на поверхность наносят (кистью или погружением) смесь керосина с трансформаторным маслом и ярким красителем—-пигментом. После выдержки в течение 5—10 мин поверхность промывают струей воды, а затем покрывают слоем каолина,

разведенного в воде, и сушат в струе теплого воздуха. Трещины выявляются в виде красных полос на белом фоне каолинового покрытия.

Состав красящей смеси следующий: керосина — 65%, трансформаторного масла — 30%, скипидара — 5%. В качестве пигмента добавляют красители «Судан» или «Жировой оранж»— 5—6 г па I л смеси. Входящие в состав смеси керосин и трансформаторное масло обладают высокой смачивающей способностью, а скипидар растворяет краситель.

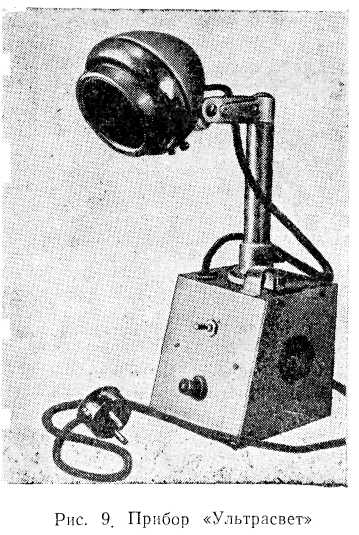

Люминесцентная проба. Этот способ применяют для определения наружных пороков деталей. На обезжиренную поверхность детали наносят

флуоресцирующее вещество (люминофор), затем его удаляют, а деталь обмывают, сушат и подвергают ультрафиолетовому | облучению. При этом оставшееся в трещинах вещество ярко светится зеленоватым цветом.

В качестве люминофоров при люминесцентной пробе применяют 1 красители дефектоль зелено-золотистый и дефектоль нориол, разработанный Академией наук Грузинской ССР. Рекомендуются такие составы люминесцентных смесей:

трансформаторного масла — 25%, керосина — 50%, бензина—• I 25%, дефектоля зелено-золотисто го — 0,25 г на 1 л;

керосина — 75% по объему, вазелинового масла — 15%, бензола I или бензина—10%, дефектоля зе лено-золотистого — 0,2 г на 1л, эмульгатора ОП-7 — 2—3 г на 1 л * (эмульгатор ОП-7 вводят для улуч шения смачивающей способности смеси);

керосина или лигроина — 50% по объему, дефектоля нориола —50%.

Чтобы флуоресцирующая смесь лучше проникала в трещины, состав подогревают до 70—80° С. Флуоресцирующую смесь наносят на деталь кисточкой, а мелкие детали погружают в смесь на 10—15 мин, после чего состав смывают водой я сушат в струе теплого воздуха.

Для более эффективного выявления впитывающихся красок, на деталь наносят тонкий слой порошка углекислого магния, талька или силикагеля, которые впитывают в себя состав из трещин. Через несколько минут избыток порошка с поверхности удаляют, а деталь облучают ультрафиолетовыми лучами, выявляя светящиеся полосы. Источниками ультрафиолетового света служат ртутно-кварцевые лампы.

На рис. 9 показан прибор «Ультрасвет», выпускаемый отечественной промышленностью. Из рассмотренных проб люминесцентная является наиболее чувствительной. Пользуясь этой пробой, можно выявить дефекты следующих деталей судовых механизмов: штоков, шатунов, валов, втулок, пальцев, крышек, шестерен, лопаток турбин, кулачковых шайб, пружин и др. Особенно целесообразно применение этого вида контроля для немагнитных металлов, а также деталей из неметаллических материалов.