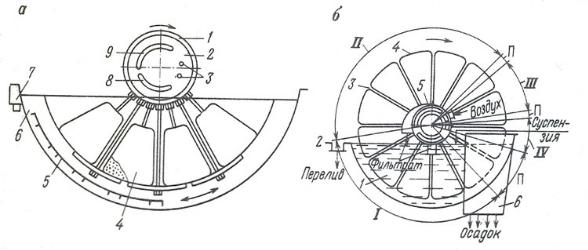

а — общий вид: 1 — пустотелый вал; 2 — распределительная шайба; 3 — зона отдувки осадка и регенерации ткани; 4 — сектор; 5 - маятниковая мешалка; 6 — ванна фильтра; 7 — переливная коробка; 8 — зона набора осадка; 9 — зона просушки;

б — принципиальная схема работы и распределение зон: 1 — ванна фильтра; 2 — переливной порог; 3 — диски фильтра; 4 — секторы; 5 — распределительная головка; 6

— карманы ванны для выгрузки осадка; I-IV — соответственно зоны фильтрования, просушки, отдувки осадка, регенерации фильтроткани; П — промежуточные зоны

6.Изобразите схему устройства и опишите действие фильтрующей центрифуги с ножевой выгрузкой осадка. Сопоставьте эту машину с другими аппаратами для разделения суспензий.

Центрифуги такой конструкции являются нормальными отстойными (ОГН) или фильтрующими (ФГН) центрифугами периодического действия с автоматизированным управлением. Они могут быть использованы для разделения суспензий в широком диапазоне дисперсностей и концентраций твердой фазы.

Фильтрующие центрифуги получили большее распространение. Они предназначены для разделения суспензий, у которых твердая фаза имеет кристаллическую или зернистую структуру с размером зерна 30—150мкм.

Отстойные центрифуги применяют реже. Они предназначены для разделения средне- и мелкозернистых (размер зерна 5-40 мкм) труднофильтрующихся суспензий в тех случаях, когда допустимо высокое содержание жидкой фазы в полученном осадке и когда использование фильтрующих поверхностей невозможно. Отстойные центрифуги применяют также для предварительной обработки тонкодисперсных суспензий с целью удаления грубых фракций твердой фазы.

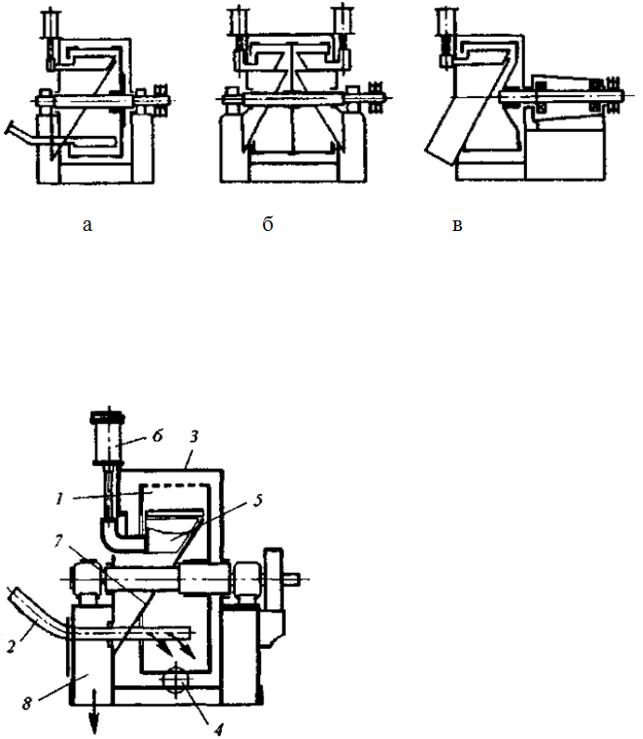

При диаметре ротора до 1600 мм включительно его располагают консольно. При большем диаметре — обычно между двумя опорами. При этом ротор может быть одинарным или сдвоенным (рисунок 4).

а — с расположением ротора между опорами; б — сдвоенных; в — с консольным расположением ротора.

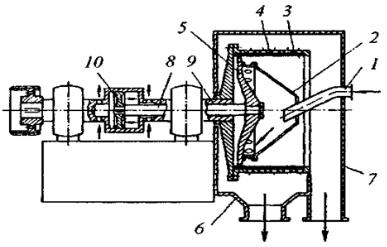

Рисунок 4 — Принципиальные схемы центрифуг В горизонтальной фильтрующей центрифуге с ножевым устройством (рисунок 5.) операции

загрузки суспензии, центрифугирования, промывки осадка, его механической сушки и разгрузки выполняются автоматически. Центрифуга управляется электрогидравлическим автоматом, позволяющим по толщине слоя осадка контролировать степень заполнения ротора.

1 — перфорированный ротор; 2 — труба для подачи суспензии; 3 — кожух; 4 — штуцер для удаления фугата; 5 — нож; 6 -гидравлический цилиндр для подъема ножа; 7 — наклонный желоб; 8 — канал для удаления осадка Рисунок 5 — Горизонтальная центрифуга с ножевым устройством для удаления осадка

Суспензия поступает в перфорированный ротор 1 по трубе 2 и равномерно распределяется в нем. На внутренней поверхности ротора расположены подкладочные сита, фильтровальная ткань и решетка, которая обеспечивает плотное прилегание сит к ротору во избежание их выпучивания, что недопустимо при ножевом съеме осадка. Ротор находится в литом кожухе 3, состоящем из нижней стационарной части и съемной крышки. Фугат удаляется из центрифуги через штуцер 4. Осадок срезается ножом 5, который при вращении ротора поднимается при помощи гидравлического цилиндра 6, падает в направляющий наклонный

желоб 7 и удаляется из центрифуги через канал 8. Описанная центрифуга предназначается для разделения средне — и грубодисперсных суспензий.

Кдостоинствам центрифуг ФГН и ОГН относятся простота конструкции, большая гамма габаритных размеров, автоматическое управление, возможность обработки суспензий в широком диапазоне концентраций твердой фазы и размеров частиц, высокое качество промывки твердой фазы (на центрифугах ФГН), получение осветленной жидкой фазы.

Кнедостаткам центрифуг этого типа относятся измельчение кристаллов при срезе ножом

(такие центрифуги непригодны для сахарной промышленности); периодичность процесса, не всегда позволяющая включать машины в автоматические и особенно в непрерывнодействующие технологические линии; неравномерное использование при различных операциях мощности электродвигателя, тяжеловесность машин, неспособность к самобалансировке ротора при загрузке, часто приводящая к возникновению сильных вибраций и связанная с этим необходимость установки их на мощных виброизоляционных фундаментах.

7.Изобразите схему устройства и опишите действие фильтрующей центрифуги с выгрузкой осадка пульсирующим поршнем. Сопоставьте эту машину с другими аппаратами для разделения суспензий.

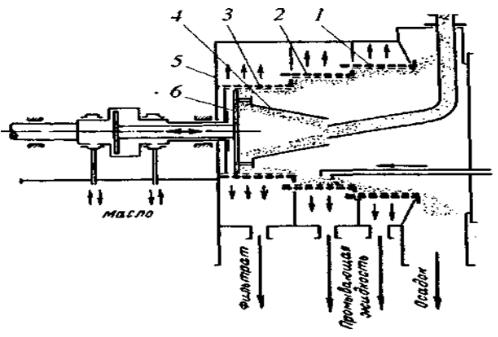

Эти аппараты относятся к фильтрующим центрифугам непрерывного действия с горизонтальным ротором (рисунок 6.). Суспензия по трубе 1 поступает в узкую часть конической воронки 2, вращающейся с такою же скоростью, как и перфорированный ротор 3, покрытый изнутри металлическим щелевым ситом 4. Суспензия перемещается по внутренней поверхности воронки и постепенно приобретает скорость, почти равную скорости вращения ротора.

1 — труба для поступления суспензии; 2 — коническая воронка; 3 -перфорированный ротор; 4 — металлическое щелевое сито; 5 — поршень; 6 -штуцер для удаления фугата; 7 — канал для отвода осадка; 8 — шток; 9 — полый вал; 10 — диск, перемещающийся возвратно — поступательно Рисунок 6 — Центрифуга с пульсирующим поршнем для выгрузки осадка

Затем суспензия отбрасывается через отверстия в воронке на внутреннюю поверхность сита в зоне перед поршнем 5. Под действием центробежной силы жидкая фаза проходит сквозь щели сита и удаляется из кожуха центрифуги по штуцеру 6. Твердая фаза задерживается на сите в виде осадка, который периодически перемещается к краю ротора при движении поршня вправо приблизительно на 1/10 длины ротора. Таким образом, за каждый ход поршня из ротора удаляется количество осадка, соответствующее длине хода поршня; при этом поршень совершает 10-16 ходов в мин. Осадок удаляется из кожуха через канал 7. Поршень укреплен на штоке 8, находящемся внутри полого вала 9, который соединен с

электродвигателем и сообщает ротору вращательное движение. Полый вал с ротором и шток с поршнем и конической воронкой вращаются с одинаковой скоростью.

Направление возвратно-поступательного движения поршня изменяется автоматически. На другом конце штока насажен перпендикулярно его оси диск 10, на противоположные поверхности которого в особом устройстве попеременно воздействует давление масла, создаваемое шестеренчатым насосом.

В центрифугах с устройством для промывки осадка кожух разделен на две секции, через одну из которых отводится промывная жидкость. Описанная центрифуга применяется для обработки грубодисперсных, легкоразделяемых суспензий, особенно в тех случаях, когда нежелательно повреждение частиц осадка при его выгрузке. К недостаткам ее относятся увлечение твердых частиц фугатом в тот момент, когда суспензия попадает на щелевое сито непосредственно после смещения с него осадка поршнем, а также значительный расход энергии поршнем.

Для обработки трудноразделяемых суспензий используются многоступенчатые центрифуги с пульсационной выгрузкой осадка, в которых достигается лучшая промывка его и повышается четкость разделения фугата и промывной жидкости (рисунок 7).

1 — барабан; 2, 3 — пульсирующие барабаны; 4 — приёмный конус; 5 — кожух; 6 — поршень-толкатель Рисунок 7 — Многоступенчатая центрифуга с пульсационной выгрузкой осадка

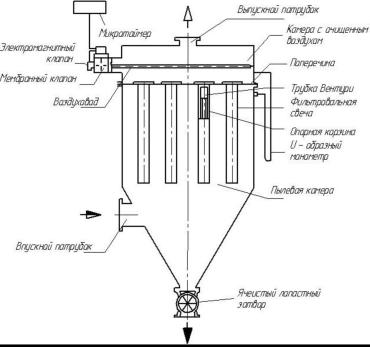

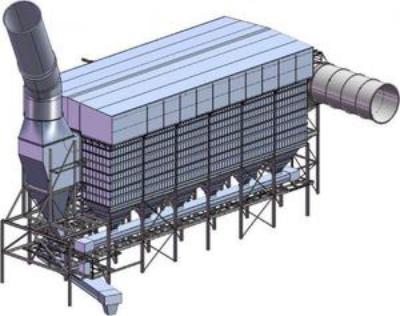

8.Изобразите схему устройства и опишите действие рукавного фильтра. Сопоставьте его с другими пылеочистительными аппаратами.

G

Функции и назначение

При производстве на предприятиях постоянно загрязняется воздух частичками обрабатываемых материалов. Даже если в цехе установлена хорошая вентиляция, то помещение все равно невозможно полностью очистить, если не использовать специализированное оборудование, к примеру, промышленный фильтр. К основным задачам таких установок относится избавления окружающей среды от технических примесей и частичек пыли.

Некоторые модели также могут осуществлять газоочистку. Если говорить простыми словами, то они выводят из воздуха дым, испарения и производственные газы. Поддерживают и функцию глубокой подготовки окружающего воздуха. То есть они могут дезинфицировать и обеззараживать окружающую среду и даже регулировать микроклиматические характеристики.

Система регенерации может быть двух типов:

•стандартная — очистка газа и регенерация осуществляются одновременно;

•режим, предназначенный для сложных условий эксплуатации. Он производится при отключении той или иной секции работающего оборудования.

Особенности конструкции

Всостав установки входят:

•прямоугольный или круглый корпус;

•бункерное основание;

•непосредственно рукава;

•клапаны;

•дополнительные приспособления.

Рукавные линии, как правило, подшиваются во внутренней части конструкции, а за их работу отвечают специальные приборы и клапаны. Для изготовления рукавов обычно

применяют натуральные тканевые материалы, что обуславливает экологичность фильтрации. Это могут быть хлопковые или шерстяные волокна. Однако сейчас обретают популярность и рукавные фильтры на основе стеклоткани и синтетики. Этот вариант характеризуется небольшой ценой и практичностью, что целесообразно для малых промышленных предприятий.

Принцип работы

Весь процесс функционирования рукавной разновидности фильтров можно разделить на несколько этапов:

•Первый предполагает забор воздуха, который отправляется в очищающий канал.

•На втором этапе производится непосредственно фильтрация.

Есть и еще один процесс, который обладает профилактическим характером — регенерация рукава. Смысл этой стадии основывается на очистке самого канала для фильтрации, в котором скапливается много грязи и пыли. В этом случае важно не спутать с рукавными фильтрами пылесборники мешкообразного типа. Принцип работы фильтров-рукавов заключается в том, что они выводят загрязненный воздух наружу. Другой вариант — когда воздушные массы проходят полноценную очистку и отправляются обратно. Этот режим лучше применять зимой, так как это позволяет экономить на отоплении.

Рукавные системы отличаются технологией очистки каналов-фильтров. Эта операция может производиться по двум технологиям:

•

•механизированным встряхиванием;

•с помощью импульсной продувки.

Последний вариант предполагает воздействие сжатого воздуха на поверхность канала. В итоге рукавные фильтры продуваются и избавляются от частичек пыли, которые там находятся. Механизированная регенерация производится посредством вибровстряхивания. Устройство формирует довольно существенные колебания, передающиеся по рукавному каналу.

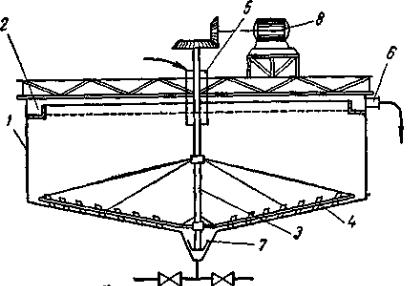

9.Изобразите схему устройства и опишите действие гребкового отстойника. Сопоставьте его с другими аппаратами для разделения гетерогенных систем.

Отстойник непрерывного действия с гребковой мешалкой (рис. V-4) представляет собой невысокий цилиндрический резервуар 1 с плоским слегка коническим днищем и внутренним

кольцевым желобом 2 вдоль верхнего края аппарата. В резервуаре установлена мешалка 3 с наклонными лопастями, на которых имеются гребки 4 для непрерывного перемещения осаждающегося материала к разгрузочному отверстию 7. Одновременно гребки слегка взбалтывают осадок, способствуя этим более эффективному его обезвоживанию. Мешалка делает от 0,015 до 0,5 об/мин, т. е. вращается настолько медленно, что не нарушает процесса осаждения. Исходная жидкая смесь непрерывно подается через трубу 5 в середину резервуара. Осветленная жидкость переливается в кольцевой желоб и удаляется через штуцер 6. Осадок (шлам) — текучая сгущенная суспензия (с концентрацией твердой фазы не более 35—55%) — удаляется из резервуара при помощи диафрагмового насоса. Вал мешалки приводится во вращение от электродвигателя 5 через редуктор.

Вместе с удаляемым осадком часто теряется значительное количество жидкости, поэтому для уменьшения ее потерь и выделения жидкости из сгущенной суспензии осадок из первого отстойника направляют в другой отстойник для отмывки водой и последующего отстаивания. Осадок, полученный во втором аппарате, будет содержать такое же количество жидкости, что и осадок в первом отстойнике, но уже значительно разбавленной водой. При наличии нескольких последовательно соединенных отстойников можно удалить из осадка до 97—98% жидкости. Для уменьшения количества промывных вод отстаивание проводят по принципу противотока (рис. V-5): осадок последовательно движется из первого отстойника в последний, а вода — в направлении, обратном движению осадка:

Рис. V-4. Отстойник непрерывного действия с гребковой мешалкой:

1 — корпус; 2— кольцевой желоб, 3— мешалка; 4 — лопасти с гребками, 5—труба для подачи исходной суспензии, в — штуцер для вывода осветленной жидкости; 7 — разгрузочное устройство для осадка (шлама); 8 — электродвигатель.

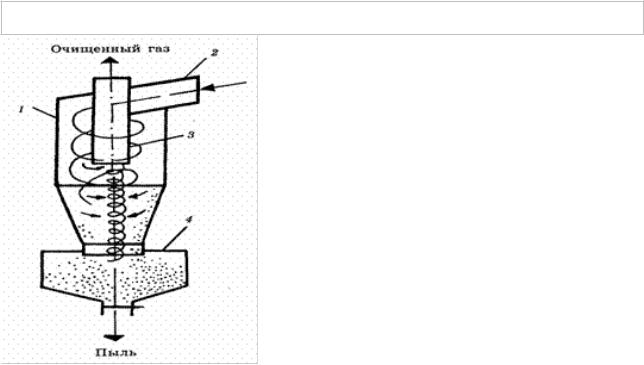

10.Изобразите схему устройства и опишите действие циклона. Сопоставьте его с другими аппаратами для разделения гетерогенных систем.

Одним из наиболее распространенных пылеулавливающих аппаратов является циклон. Однако с высокой эффективностью циклоны способны улавливать пыль только 15-20 мкм

иболее.

Работа циклона основана на использовании центробежных сил, возникающих при вращении газового потока внутри корпуса циклона. Это вращение достигается путем тангенциального ввода газа в циклон. В результате действия центробежных сил частицы пыли, взвешенные в потоке газа, отбрасываются на стенки корпуса и выпадают из потока. Газ, освобожденный от пыли, продолжая вращаться, совершает поворот на 180° и выходит из циклона через

расположенную по оси выхлопную трубу (рисунок). Частицы пыли, достигшие стенок корпуса, под действием перемещающегося в осевом направлении вращающегося потока и сил тяжести движутся по направлению к выходному отверстию корпуса и выводятся из циклона. Ввиду того, что решающим фактором, обусловливающим движение пыли, являются, аэродинамические силы, а не силы тяжести, циклоны можно располагать наклонно

идаже горизонтально.

Рис. Циклон 1 - корпус 2 - входной патрубок 3 - выхлопная труба 4 - сборник пыли

P

В циклонах наиболее совершенной конструкции можно достаточно полно улавливать частицы крупнее 5 мкм.

Условия эксплуатации циклонов:

1.Необходимо следить, чтобы в конической части циклона не накапливалась пыль. Для ее сбора под циклоном предусмотрен специальный бункер.

2.Подсос воздуха в нижней части циклона недопустим. Бункер для сбора пыли должен быть герметичным.

3.Стандартные конструкции циклонов могут работать при температуре газа не выше 400 °С и давлении (разрежении) не более 2,5 кПа.

4.При работе на газе с высокой температурой циклоны внутри футеруют огнеупорными плитками, а выхлопную трубу выполняют из жаропрочной стали или керамики. При низкой наружной температуре минимальная температура стенки циклона должна превышать температуру точки росы не менее чем на 20-25 °С. Для обеспечения этого условия стенки циклонов в ряде случаев покрывают снаружи теплоизоляцией.

5.Циклон должен работать с постоянной газовой нагрузкой. При значительных

колебаниях расхода должны устанавливаться группы циклонов с возможностью отключения отдельных элементов.

6. Рекомендуется установка циклонов перед вентиляторами, чтобы последние работали на очищенном газе и не подвергались абразивному износу.

Способом защиты от износа является изготовление циклонов из износостойких материалов - высокопрочного чугуна или неметаллических износостойких материалов. Большое значение имеет и совершенствование конструкций циклонов в направлении подбора оптимального угла атаки газа на стенку, снижения скорости газа в циклоне, выбора оптимальной высоты циклона и угла раскрытия конуса, уменьшения вторичных течений в циклоне и т. п.

Увеличение диаметра циклона приводит к снижению его эффективности.

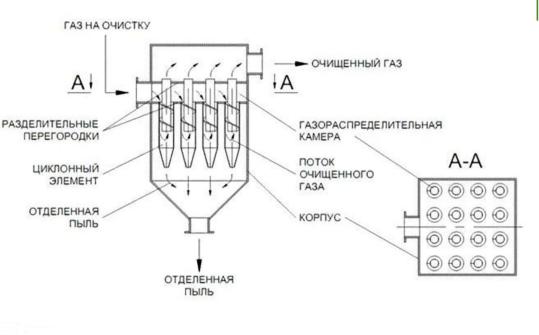

Часто циклонные элементы компонуют в батареи, где они работают параллельно. Очищаемые газы вводятся через вводной патрубок в общую распределительную камеру, откуда распределяются по отдельным элементам. Пыль, осаждающаяся в циклонных элементах, ссыпается в общий для всех элементов бункер. Число циклонных элементов, объединенных общим пылевым бункером, не должно превышать 8 в ряду по ходу газов и 12 в ряду, перпендикулярном ему.

11.Изобразите схему устройства и опишите действия батарейного циклона. Сопоставьте его с другими аппаратами для разделения гетерогенных систем.

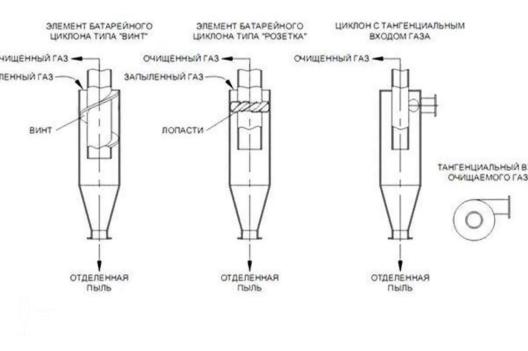

Для лучшего распределения газа с пылью и для отвода пыли на практике широко используется батарейный циклон. Такой аппарат представляет собой циклонные элементы, которые включены параллельно и имеют общий корпус, сборный бункер, а также общий подвод и отвод газа.

В батарейных циклонах (мультициклонах) движение газа достигается установкой в каждом части аппарата закручивающего элемента в виде розетки или винта, а не тангенциальным подводом газа. Благодаря этому производительность батарейного циклона будет намного больше, чем производительность обычного циклона такого же размера.

Самые популярные типы элементом циклона можно увидеть на рисунках

P Элемент «винт» обладает самым незначительным гидравлическим сопротивлением и практически не склонен к забиванию пылью.

Осаждение пыли в отдельных элементах такого циклона происходит так же, как и в обыкновенном циклоне. Чаще всего используются циклонные элементы, диаметр которых составляет 100, 150 или 250 мм. В таких аппаратах может достигаться скорость запыленного газа около 4 м/с. Такие аппараты обладают высоким показателем осаждения пыли. При этом они имеют небольшой размер и гидравлическое сопротивление. То есть, если сравнивать батарейные циклоны с одиночными или групповыми, то при одинаковых размерах первые имеют большую производительность.

Конструкция и принцип действия батарейного циклона (мультициклона)

Загрязненный газ подается в газораспределительную камеру, которая ограничена трубными решетками. В трубных решетках герметично крепятся циклонные элементы. После того, как газ очищен, он выводится через выхлопные трубы элементов в общую камеру. Отделенные частицы пыли накапливаются в коническом дне циклона. Циклонные элементы такой конструкции имеют малый диаметр. Газ в них поступает сверху, а не по касательной. Вращательное движение потоку газа передается посредством специального винта или розеток, оснащенных наклонными лопатками.

Качественная работа батарейной циклонной установки обеспечивается за счет идентичности его элементов и равных условий работы.

Общий корпус мультициклона включает в свой состав циклонные элементы. Элементы герметично установлены в трубных решетках. Исходный газ поступает через штуцер в газораспределительную камеру и распределяется по циклонным элементам, заполняет кольцевое пространство между корпусом элемента и патрубком для вывода очищенного газа. В кольцевом пространстве расположены лопастные устройства, заставляющие газовый поток вращаться. Частицы пыли отбрасываются к стенкам циклонного элемента, движутся вниз по спирали и поступают в бункер, общий для всех элементов. Очищенный газ из каждого элемента выводится по трубе в общую камеру, а оттуда – наружу через верхний штуцер. Батарейный циклон

P

Как правило, одиночные циклоны имеют диаметр 40-1000 мм, а циклонные элемента –

40-250 мм.