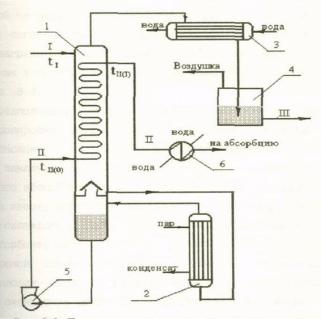

поднимающимися вверх парами, образующимися в кипятильнике (2), обогреваемом посторонним теплоносителем, например, водяным паром. Одновременно насыщенный абсорбент нагревается за счет тепла регенерированного раствора II, который насосом (6) прокачивается через теплообменные элементы, размещенные непосредственно в регенераторе. После охлаждения его до температуры, определяемой температурой насыщенного раствора и эффективностью встроенного в регенератор теплообменника, регенерированный раствор поступает на абсорбцию. В случае невысокой эффективности рекуперационной части регенератора или ее недостаточной поверхности, регенерированный абсорбент должен дополнительно охлаждаться в холодильнике (6). В данном случае при любой степени рекуперации тепла регенерированного раствора на орошение регенератора будет поступать насыщенный абсорбент с постоянной температурой, определяемой условиями процесса абсорбции. Если регенерация проводится по схеме, представленной на рисунке 1, то есть с высокой степенью рекуперации тепла регенерированного абсорбента, то отпадают вопросы, связанные с загрязнением отгоняемых органических продуктов парами абсорбента. Если предположить, что тепловой эффект абсорбции органических веществ ВОА не велик (вероятно, порядка скрытой теплоты конденсации) и их содержание в очищаемом газе не превышает 2 %, то можно заключить - при высокой степени рекуперации тепла регенерированного абсорбента температура абсорбции, а следовательно, температура в верху регенератора будет практически определяться температурой охлаждающей воды, подаваемой в холодильник регенерированного абсорбента (6). При высокой степени

Схема регенерации абсорбента и рекуперации тепла 1 – регенератор; 2 – кипятильник; 3 – конденсатор; 4 – сборник смеси органических соединений; 5 –

насос регенерированного абсорбента; 6 – холодильник регенерированного абсорбента; I – насыщенный органическими соединениями абсорбент; II – регенерированный абсорбент; III – смесь органических соединений

рекуперации тепла регенерированного раствора тепловая нагрузка на холодильник (6) будет небольшой и, по-видимому, охлаждение может быть обеспечено захоложенной или артезианской водой. В этом случае температуру абсорбции и верха регенератора можно иметь на уровне 20-30 °С, сняв тем самым все вопросы, связанные с летучестью абсорбента. При предположительно бесконечно высокой эффективности встроенного теплообменника возможна полная рекуперация тепла регенерированного абсорбента, то есть установка будет

работать с затратами тепла только на испарение выделяемых органических соединений. Из изложенного следует, что практическая осуществимость и эффективность предлагаемой схемы регенерации высококипящих органических абсорбентов определяются, в основном, возможностью создания интенсивного встроенного в ступень контакта фаз теплообменника. В работе [1] предложено теплообменное устройство, обеспечивающее высокую интенсивность теплообмена. В зависимости от режима работы величины общего коэффициента теплопередачи достигают значения порядка 8400-10500 кДж/м2Кч. Значения коэффициента теплоотдачи от внешней стенки к барботажному слою изменяются в диапазоне от 5656 до 29505 кДж/м2Кч и, как и предполагалось, определяются практически только интенсивностью барботажа и практически не зависят от расхода жидкости через межтрубное и трубное пространства теплообменного устройства. При имевших место значениях расхода воздуха, приведенная скорость по сечению колонны менялась от 0,2 до 3,8 м/с, то есть не выходила за принятый в промышленной практике диапазон скоростей газа по сечению колонны, и, иначе говоря, интенсивности барботажа.

На основе физической модели разработана математическая модель, состоящая из 43 нелинейных уравнений, в которой учитывается возможное протекание реакции между контактирующими веществами [2]. Целью расчета колонны с использованием принципа совмещения процессов тепло- и массопереноса в процессе регенерации насыщенного абсорбента является определение массо- и теплообменных показателей работы ступеней контакта (тарелок) и необходимого их количества достижения требуемой степени регенерации. Расчет количества тарелок производится от тарелки к тарелке, начиная с нижней, с использованием уравнений межфазного тепло- и массопереноса и равновесия, а также материального и теплового балансов на тарелке . Расчет существенно упрощается, если отсутствует химическое взаимодействие между компонентами. Математическая модель разработана для аппарата с дискретным контактом фаз при следующих допущениях: на каждой ступени контакта осуществляется идеальное перешивание фаз; провал жидкости и брызгоунос отсутствует; в процессе расчета принимается не только постоянство расходов жидкостного и газового потоков по высоте колонны, но и равенство количества насыщенного и регенерированного растворов; физические и термодинамические свойства жидкости и газа усредняются.

8.Изобразите схемы и опишите действие установок для непрерывной ректификации многокомпонентных смесей.

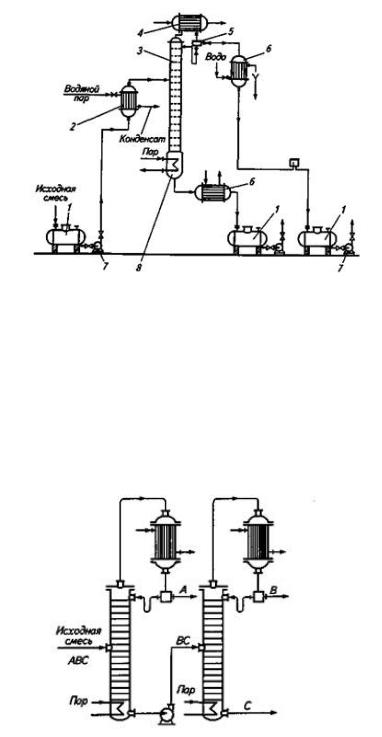

Ректификационная установка непрерывного действияпоказана на рис. 8. Исходная смесь,

нагретая в подогревателе, подается на тарелку питания ректификационной колонны и за счет теплоты, поступающей из кипятильника, разделяется на дистиллят и кубовый остаток. Пары, выходящие из колонны, конденсируются полностью или частично в дефлегматоре. В случае полной конденсации паров полученный дистиллят в разделительном сосуде разделяется на две части. Одна часть — флегма через гидрозатвор поступает на орошение колонны на верхнюю тарелку, вторая часть — дистиллят охлаждается в холодильнике и направляется в сборник.

В случае неполной конденсации паров в дефлегматоре они поступают в конденсаторхолодильник, где конденсируются и охлаждаются. Кубовый остаток в зависимости от его ценности либо собирается в емкости, либо как сточные воды направляется на утилизацию. На практике часто встречаются случаи разделения исходной смеси на три части и более. Так, в спиртовом производстве из бражки выделяют этиловый спирт, эфироальдегидную фракцию и сивушные масла.

Рис. 8. Ректификационная установка непрерывного действия:

1 — сборники; 2 —подогреватель; 3 — ректификационная колонна; 4 — дефлегматор; 5— разделительный сосуд; б —холодильники; 7—насосы; 8— кипятильник

Ректификационная многоколонная установка для разделения многокомпонентной смеси(рис. 9) предназначена для непрерывного разделения исходной смеси на три части: А, В и С.

Первая колонна обеспечивает разделение смеси на А + ВС или АВ + С. Для последующего разделения смеси на и частей требуется ректификационная установка, состоящая из n— 1 ректификационных колонн.

Рис. 9. Ректификационная установка для разделения многокомпонентной смеси

9.Изобразите схему устройства и опишите действие экстрактора с ситчатыми тарелками. Сопоставьте этот аппарат с экстракторами других типов.

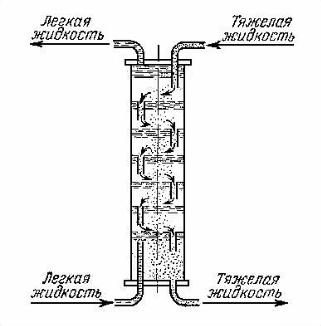

В ситчатом экстракторе диспергируемая фаза, например легкая, как показано на рис. 7, проходя через отверстия ситчатых тарелок, многократно дробится на капли и струйки, которые, в свою очередь, распадаются на капли в межтарелочном пространстве. После взаимодействия со сплошной фазой капли коалесцируют и образуют слой легкой фазы под каждой вышерасположенной тарелкой. В случае если диспергируется тяжелая фаза, то слой этой жидкости образуется над тарелками.

Когда гидростатическое давление слоя жидкости становится достаточным для преодоления сопротивления отверстий тарелки, жидкость, проходя через отверстия тарелки,

Рис. 7. Ситчатый колонный экстрактор.

диспергируется вновь. Сплошная фаза (в данном случае – тяжелая жидкость) перетекает с тарелки на тарелку через переливные патрубки.

Все гравитационные экстракторы отличаются простотой конструкции, обусловленной отсутствием движущихся частей. Соответственно стоимость этих аппаратов и расходы, связанные с их эксплуатацией, относительно невелики. Однако в большинстве случаев интенсивность массопередачи в гравитационных экстракторах низка. Это объясняется тем, что для систем жидкость – жидкость разность плотностей фаз значительно меньше, чем для систем пар (газ) – жидкость и обычно недостаточна для тонкого диспергирования одной жидкой фазы в другой, необходимого для создания значительной поверхности контакта фаз. Гравитационные экстракторы мало пригодны для работы с большими соотношениями расходов фаз.

10.Изобразите схему устройства и опишите действие одного из пульсационных экстракторов. С какой целью используют пульсации при жидкостной экстракции?

Пульсационные экстракторы.

Введение дополнительной энергии в жидкости путем сообщения им возвратнопоступательных колебаний (пульсаций) возможно двумя способами:

1.с помощью вибрирующих внутри аппарата перфорированных тарелок, укрепленных на общем штоке, которому сообщается возвратно-поступательное движение;

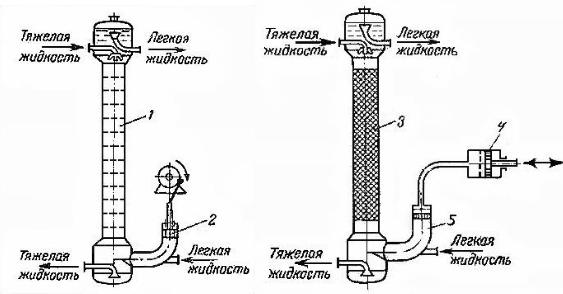

2.посредством специального механизма (пульсатора), находящегося вне аппарата; создаваемые пульсатором колебания гидравлически передаются жидкостям в экстракторе (см. рис. 10).

Второй способ более экономичен и осуществляется при отсутствии движущихся частей в самом аппарате. Поэтому экстракторы с выносными пульсаторами применяются наиболее часто.

а б Рис. 10. Пульсационные колонные экстракторы:

а – ситчатый с поршневым пульсатором; б – насадочный с пневматическим пульсатором; 1 – колонна с ситчатыми тарелками; 2 – пульсатор; 3 – насадочная колонна; 4 – поршень; 5 – камера.

Пульсации способствуют лучшему дроблению диспергируемой фазы на капли и соответственно увеличению поверхности контакта фаз, интенсивному их перемешиванию, а также увеличению времени пребывания диспергируемой фазы и ее задержки в колонне. Пульсационный ситчатый экстрактор (рис. 10, а) представляет собой обычную колонну 1 с ситчатыми тарелками, к которой присоединен пульсатор 2. По аналогии с насосами различают пульсаторы поршневые (плунжерные), мембранные, сильфонные и пневматические. Поршневой пульсатор – это бесклапанный поршневой насос, который присоединяется либо к линии подачи легкой фазы (рис. 10, а), либо непосредственно к днищу колонны. С помощью пневматического пульсатора (рис. 10, б) при движении поршня 4 периодически изменяется давление воздуха или инертного газа над свободным уровнем жидкости камере 5, соединенной с насосом. Эти колебания давления, в свою очередь, вызывают колебательное движение жидкости в экстракционной насадочной колонне 3. Отделение аппарата от пульсатора значительно облегчает обслуживание экстракционной установки в тех случаях, когда недопустимо соприкосновение обслуживающего персонала с обрабатываемыми жидкостями и требуется полная герметизация аппаратуры, например при работе с радиоактивными и ядовитыми растворами. В этом заключается специфическое и существенное достоинство пульсационных экстракторов, которые по интенсивности массопередачи и производительности близки к механическим экстракторам с мешалками. Основной недостаток пульсационных экстракторов – ограниченность диаметра этих аппаратов (обычно не более 600–800 мм). С увеличением диаметра возрастают трудности гидродинамического характера (неравномерность распределения скоростей по сечению аппарата, возможность кавитации), а также резко увеличивается расход энергии на сообщение пульсаций большим объемам жидкости в аппарате.

11.Изобразите схему устройства и опишите действие адсорбера с кольцевым слоем поглотителя. Сопоставьте этот аппарат с адсорберами других типов.

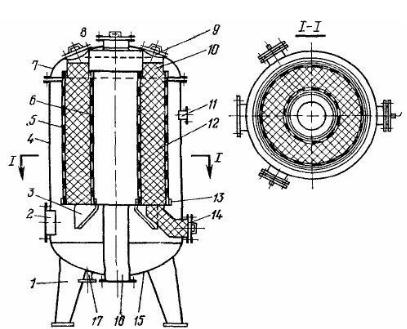

1 – установочная лапа; 2 – штуцер для подачи паровоздушной смеси, сушильного и охлаждающего воздуха; 3 – опора для базы под цилиндры; 4 – корпус; 5, 6 – внешний и внутренний перфорированные цилиндры; 7 – крышка; 8 – смотровой люк; 9 – загрузочный люк; 10 – бункер-компенсатор; 11 – штуцер для предохранительного клапана; 12 – слой активного угля; 13 – база для цилиндров; 14 – разгрузочный люк; 15 – днище; 16 – штуцер для отвода очищенного и отработанного воздуха и для подачи водяного пара; 17 – штуцер для отвода паров и конденсата при десорбции и для подачи воды.

Конструктивно такие адсорберы сложнее горизонтальных, но благодаря большому поперечному сечению шихты более компактны и имеют большую производительность при относительно невысоком гидравлическом сопротивлении.

Исходная смесь движется от периферии к центру, что способствует лучшему использованию адсорбента, так как по мере снижения концентрации целевого компонента в смеси уменьшается и площадь сечения слоя.

Применяют для очистки газов от примесей, присутствующих в небольших количествах.

12.Изобразите схему устройства и опишите действия многоступенчатого аппарата для адсорбции в псевдоожиженном слое. С какой целью аппарат делают многоступенчатым?

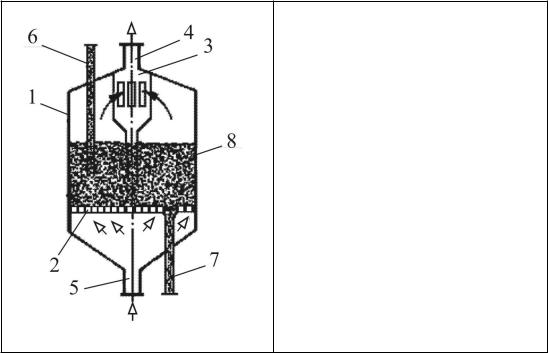

Адсорбер с псевдоожиженным слоем адсорбента.На рис. 16.7 показана схема адсорбера непрерывного действия с псевдоожиженным слоем адсорбента. Работает адсорбер следующим образом. Исходная газовая смесь поступает в аппарат через штуцер 5, проходит через газораспределительную решетку 2 и создает псевдоожиженный слой (разд. 5.5.5) адсорбента 8. Адсорбент поглощает из газовой смеси адсорбтив, а очищенные газы входят в сепаратор 3, где очищаются от уносимых потоком газа частиц адсорбента, далее очищенные газы выходят из аппарата через штуцер 4. В аппарат непрерывно подается свежий адсорбент по трубе 6 и непрерывно из него отводится отработанный адсорбент по трубе 7. В случае, если заданной степени очистки в одном аппарате достигнуть нельзя, то устанавливается последовательно несколько аппаратов либо используются многоступенчатые адсорберы (см. рис. 17.15). В самом адсорбере (аппарате) протекает только стадия адсорбции, а регенерация отработанного адсорбента проводится в других аппаратах, которые на приведенной схеме не

показаны. Недостатками одноступенчатого адсорбера с псевдоожиженным слоем адсорбента по сравнению с неподвижным являются его более высокое гидравлическое сопротивление, повышенные требования к механической прочности адсорбента и неоднородность времени пребывания различных частиц адсорбента в аппарате. Структура их потока близка к модели идеального смешения, вследствие чего частицы с малым временем пребывания не насытятся адсорбатом, а с большимчасть времени после насыщения будут находиться в аппарате в качестве балласта (энергия для поддержания их в псевдоожиженном состоянии будет тратиться впустую). Для устранения данного недостатка применяются многоступенчатые адсорберы аналогичные многоступенчатым сушилкам (рис. 17.15), структура потока в которых может описываться ячеечной моделью с числом ячеек приблизительно соответствующем количеству ступеней. Преимуществами адсорберов с псевдоожиженным слоем являются непрерывность работы, доступность всей поверхности каждой частицы для массообмена, большие коэффициенты массоотдачи в газовой фазе.

Рис. 16.7. Адсорбер с псевдоожиженным слоем адсорбента: 1 – корпус;

2 –газораспределительная решетка;

3 – сепаратор;

4 – штуцер для отвода очищенных газов; 5 – штуцер для подвода исходной

газовой смеси; 6 – труба для подвода свежего адсорбента;

7 – труба для отвода отработанного адсорбента; 8 – псевдоожиженный слой адсорбента.

Раздел 4. Гидромеханические процессы и аппараты разделения гетерогенных систем

Вопросы 1

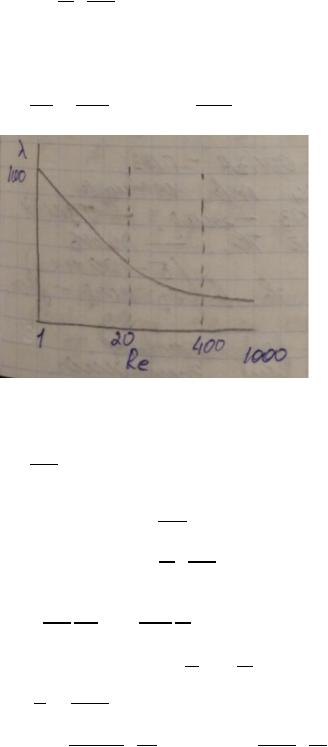

1.Используя формулу Дарси, получите уравнение для расчёта гидравлического сопротивления неподвижного зернистого слоя, в котором [в уравнении] фигурируют размер частицы и фиктивная скорость потока. При ответе воспользуйтесь зависимостью: Gλ = 133/Re + 2,33.

P p = λ L ρv2 de 2

P действительная скорость течения жидкости

Pλ−коэфицент гидравлический сопротивление слоя ; Pλ = f (Re)

Pv = |

V |

= |

V |

PRe = |

vde ρ |

Scv |

ϵ S |

μ |

P |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Ламинарное течение имеет место при ReP < 20 |

|

|

|||||||||||||||

λP |

= 133 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Re |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

При ReP > 400,λ = const = 2,33 |

|

|

|

|

|

||||||||||||

Для всех областей λP = |

133 |

+ 2,33 |

|

|

|

|

|

||||||||||

|

133 |

|

|

|

|

|

|

Re |

ρv2 |

|

|

|

|

|

|||

|

|

|

|

|

|

h |

|

|

|

|

|

|

|||||

P p = ( Re + 2,33) |

d |

|

2 |

|

|

|

|

|

|

||||||||

|

|

|

|

|

|

|

|

|

e |

|

|

|

|

|

|

|

|

P p = 133 |

h |

μν + |

2,33 |

h ρv2 |

|

|

|

|

|

||||||||

|

2 |

de2 |

|

|

|

|

2 |

|

|

de |

|

|

|

|

|

|

|

Фиктивная скорость: Pv |

|

= |

V ; v = v0 |

|

|

|

|

|

|||||||||

|

= 2 ψ |

ϵ |

|

|

|

|

0 |

|

|

S |

ϵ |

|

|

|

|

|

|

Pd |

|

d |

0 |

|

|

|

|

|

|

|

|

|

|

|

|||

e |

3 |

1 − ϵ |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

P p = 150 |

(1 − ϵ)2 |

|

h |

μ v |

+ 1,75 |

1 − ϵ |

|

h |

ρv2 |

||||||||

|

|

ψ2ϵ3 |

|

|

|

d2 |

|

|

|

0 |

|

ψϵ3 |

|

d |

0 |

0 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

|

|

2.Получите основное уравнение кинетики фильтрования. Покажите связь между сопротивлением фильтровальной перегородки и размером пор в ней, а также связь между сопротивлением осадка и размером частиц. При ответе воспользуйтесь

соотношением: Gλ = 133/Re

Фильтрование-это процесс разделения суспензий или аэрозолей С помощью пористых материалов, задерживающих дисперсную фазу и пропускающий дисперсионную среду. Грубая суспензия размер частиц >100 мкм

Тонкие суспензия размер частиц 5<x<100мкм ?мути? суспензия размер частиц 0,5<x<5 мкм

Аэрозоли-сплошная фаза-газ,дисперсная жидк или тв частиуами -фаза-жидк-туман -фаза тв-пыль

-фаз а тв в результате конд-дым Фильрование применяют для фильтр пыли и дыма, но не для тумана. Урчание кинетики фильтрования.

Pv |

= |

Vf |

|

VP |

f |

−объем расход фильтрата |

||||

s |

|

|||||||||

0 |

|

|

|

|

|

dVf |

|

p |

||

|

|

· |

|

dVf |

|

|

||||

yP |

= Vf |

= |

dt |

|

; v0 = |

sdt |

; v = K |

R |

||

PK−коэф пропорциональности - вел обратная вязкости фильтрата

p

Pvf = μR

Рассматривая фильтровальные перегородки:

RP f.p. = |

Pf.p. |

|

μvf |

||

|

P Pf.p.−число равное разности давлений необходим для движения через нее фильтрата с

единичной вязкостью и единичной скоростью Для промыш:

RP f.p. 1010 c Pμ = 1Па*с Pv = 1м/с

P P |

|

= 133 |

f.p. |

μ v |

||

f.p. |

|

2 |

|

ϵf.p.de2 |

f |

|

|

|

133 |

|

|

||

RP = |

|

|

|

f.p. |

|

|

|

|

2 ϵf.p.de2 |

|

|||

Рассматривая движение через осадок |

||||||

|

|

Poc |

|

|

|

Poc |

Pvf = |

μR |

; Roc = μv |

||||

|

|

oc |

|

|

|

f |

Со временем толщина? осадка увеличивается |

||||||

Proc = |

|

Roc |

= |

|

Poc |

- уделан сопр ос (с ед толщиной) |

|

|

hoc |

|

hoc μ vf |

||

Удельное сопротивление численно равно разности давления,необходимоп для движения через осадок ед толщины движения фильтрата с единичной вязкостью и с единичной скоростью.

Для промыш осад P1012 < roc < 1014 [m−2

PPoc = 150 (1 − ϵoc)2 hoc μ vf

ψ2ϵoc3 d02

Proc = 150 |

(1 − ϵoc)2 |

1 |

||

ψ2ϵ3 |

d2 |

|||

|

||||

|

|

oc |

0 |

|

Общее сопротивление : |

||||

P P = Poc + Pf.p. = Roc μ vf + Rf.p. μ vf = μ (Roc + Rf.p.)vf |

||||

dVf |

|

P |

|

|

Pvf = sdt |

= |

(Roc + Rf.p.) |

||

Voc |

μ |

|||

; Voc = hoc s = xoc Vf |

||||

xPoc = V |

||||

f |

Vf |

|

|

|

|

|

|

||

Phoc = xoc s |

|

P |

||

dVf |

|

|

||

Pvf = sdt |

= μ (roc xoc Vsf + Rf.p.) - основное уравнение кинематического фильтрования |

|||

PP−движ сила процесса фильтрования

1.Гидростатическое давление столба фильтр жидкости

2.Нагнетение суспензии насосом

3.Подача сжатого газа нас субстратом

4.Созд центробежной силы

На практике P p = const−движ сила прстоянна,уд сопротивление осадкаP const Поры не закупориваются

t |

|

V0 |

|

μ |

|

|

|

r x |

Vf |

+ R |

f.p.) |

dV |

|

P dt = |

∫0 |

s p |

|

|

s |

||||||||

∫0 |

|

|

|

( oc |

oc |

|

f |

||||||

Pt = |

μ roc xoc V |

2 + |

μ Rf.p. V |

|

|

|

|||||||

|

2s2 |

p |

f |

|

|

S |

p |

f |

|

|

|

||

|

|

|

|

|

|

|

|

|

|||||

Требования к фильтр перегородкам:

1.Раздел пор должно быть достаточно мелким, чтобы задерживать тв(крупные)частиц

2.Перегородка должна очищаться от осадка

3.Гидравлич сопротивление должно быть не очень большим

4.Перегородка должна быть хим стойкой