являются наиболее распространенными ионитами, практически вытеснившими в промышленных условиях иониты других типов.

Изменением состава активных групп при синтезе ионообменных смол можно получить иониты с весьма разнообразными свойствами.

14.Какие факторы и как влияют на равновесие между газом и твёрдым поглотителем при адсорбции? Опишите способы регенерации адсорбентов в промышленных аппаратах.

Равновесие при адсорбции Поглотительная способность адсорбентов выражается концентрацией адсорбата в

массовой или объемной единице адсорбента (кг/кг, кг/м3).

Основные факторы, влияющие на адсорбцию - это свойства адсорбента, температура, давление, свойства поглощаемых веществ, состав фазы, из которой вещества адсорбируются.

Независимо от природы адсорбционных сил на величину адсорбции влияют следующие : природа поглощаемого вещества; температура; давление; примеси в фазе, из которой поглощается вещество.

Природа поглощаемого вещества - считается, что равновесная концентрация в адсорбенте а* тем выше, чем больше молекулярный вес поглощаемого газа, а в случае растворов - чем меньше растворимость поглощаемого вещества в жидкости.

С повышением температуры при прочих равных условиях равновесная концентрация а* уменьшается.

Равновесие при адсорбции Количество вещества, адсорбированное единицей массы или объема данного поглотителя

при достижении состояния равновесия, зависит от температуры и концентрации поглощаемого вещества в паро-газовой смеси или растворе. Соответственно зависимость между равновесными концентрациями фаз при адсорбции имеет вид

X̅*=f(Y̅,T) |

(14. 1) |

или при постоянной температуре |

|

X̅*=f1(Y̅) |

(14. 2) |

где X̅* - относительная концентрация адсорбтива в адсорбенте (называемая также величиной адсорбции), равновесная с концентрацией адсорбтива в газовой или жидкой фазе, кг адсорбтива кг адсорбента; относительная концентрация адсорбтива в фазе, из которой адсорбируется вещество, кг адсорбтива кг носителя газовой смеси или раствора.

Концентрация Y̅поглощаемого вещества может быть заменена его парциальным давлением р в паро-газовой смеси. Тогда

X̅* = f(p) |

(14, 2a) |

Зависимости (14, 2) и (14, 2а) представляют собой выраженные в самом общем виде уравнения линии равновесия при адсорбции, или изотермы адсорбции.

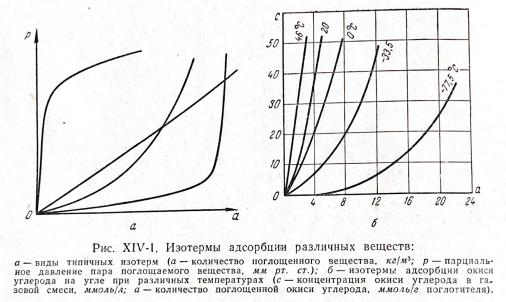

Изотермы адсорбции определяются опытным и путем. Вид изотермы адсорбции зависит от многих факторов: удельной поверхности адсорбента, объема пор, их распределения по размерам и других характеристик структуры адсорбента, свойств поглощаемого вещества, а также от температуры процесса. В качестве примера на рис. XIV-1, а изображены виды типичных изотерм адсорбции для различных веществ, на рис. XIV-1, б - изотермы адсорбции окиси углерода на угле при различных температурах.

Адсорбция сопровождается уменьшением давления пара поглощаемого компонента в исходной смеси и заметным выделением тепла. Поэтому, в соответствии с принципом Ле-Шатель вещества возрастает с понижением температуры и повышением давления. Таким образом, повышение температуры и понижение давления отрицательно влияют на процесс

адсорбции, способствуя десорбции поглощенного вещества из адсорбента, Количество выделяющегося при адсорбции тепла определяется экспериментально; теплоты адсорбции различных веществ приводятся в справочной литературе.

При отсутствии опытных данных о равновесии (или данных, полученных путем обработки эмпирических уравнений) построение изотермы равновесия возможно при использовании уравнений, выведенных на основе того или иного механизма, или теории процесса адсорбции.

Предложенные теории адсорбции исходят как из представлений химическом взаимодействии между адсорбируемым веществом и поглотителем и мономолекулярной адсорбции (Лэнгмюра), так и допущения о притяжении молекул поглощаемого вещества к поверхности адсорбента с силой, пропорциональной адсорбционному потенциалу в данной точке

(потенциальная теория Эйкена и Поляни).

При величина в выражает работу, совершаемую адсорбционными силами при перемещении одной молекулы поглощаемого вещества из бесконечности в данную точку адсорбционного пространства. Таким образом, =f(x), где х - расстояние от поверхности адсорбента.

Потенциальная теория рассматривает процессы поглощения веществ адсорбентами как полимолекулярную адсорбцию. Эта теория позволяет вычислить изотерму адсорбции пара любого вещества по известной изотерма адсорбции пара некоторого стандартного вещества (например, бензола).

Каждая из теорий удовлетворительно описывает опытные данные в определенных условиях. Более универсальной является разработанная . M. Дубининым теория объемного заполнения микропор, получившая широкое признание. По Дубинину, процесс адсорбции микропористыми адсорбентами рассматривается как процесс объемного заполнения микропор поглощаемым веществом. Полученные на основе этой теории уравнения изотермы адсорбции для газов и паров отражают зависимость равновесия от структуры пор адсорбента и пригодны для широкого диапазона температур. Для иллюстрации сложной зависимости величины адсорбции от различных факторов приведем уравнение изотермы адсорбции,

полученное М. М. Дубининым для микропористых адсорбентов и паров при любых температурах ниже критической (T<Ткр):

|

W |

exp [−B |

T 2 |

P 2 |

] |

|

Pa* = |

Vm |

βa2 lg (p ) |

(14.3) |

|||

где W - суммарный объем пор адсорбента; PVm- объем адсорбированного вещества в жидком состоянии; В - константа, зависящая от структурного типа адсорбента;Pβa коэффициент афинности, равный отношению мольных объемов в жидком состоянии или парахоров данного и стандартного веществ и определяемый по справочнику; Т - абсолютная температура пара; P и р - давление насыщенного пара и парциальное давление пара адсорбируемого вещества соответственно (при температуре T адсорбции).

Уравнения изотерм адсорбции приводятся в литературе, посвященной вопросам физической химии сорбционных процессов, а также в справочной литературе.

Регенерация адсорбентов является одним из основных вопросов, которые возникают при адсорбционной очистке, в особенности это касается применения активного угля, тогда, когда их стоимость высока. Цель регенерации

1)– десорбция адсорбированных веществ или деструктивное их разрушение,

2)– восстановление адсорбционной способности адсорбентов.

Восстановление адсорбционной способности может производится следующими методами:

-вытеснительной десорбцией;

-смещением равновесия системы;

-окислением адсорбированных веществ химическими реагентами;

-термической деструкцией адсорбированных веществ.

При десорбции вытеснительной, как правило, используют низкокипящие жидкости (растворители): метанол, бензол, толуол, дихлорэтан, бутилацетат. Основным свойством таких жидкостей является то, что адсорбция из них происходит хуже, чем из воды. Адсорбенты помещают в эту жидкость и ее молекулы вытесняют с поверхности адсорбента ранее адсорбированное вещество. Затем жидкости отделяют от адсорбента, а ее остатки отгоняют острым паром или другим инертным теплоносителем.

Регенерация адсорбентов путем смещения равновесия может осуществляться путем изменения концентрации адсорбтива, температуры, переводом вещества на поверхности адсорбента из молекулярной формы в диссоциированную.

Уменьшение концентрации адсорбтива в воде приводит к тому, что смещение равновесия происходит в сторону десорбции веществ, когда число отрывающихся от поверхности адсорбента молекул в единицу времени становится больше количества адсорбирующихся.

Повышение температуры также приводит к смещению равновесия в сторону десорбции,

так как увеличение кинетической энергии молекул приводит к увеличению интенсивности их отрыва от поверхности адсорбента. Обычно этим способом регенерируют адсорбенты от легколетучих веществ. В качестве десорбирующего агента используют воздух, нагретый до температуры 120-140°, инертные газы – до температуры 300-500°, острый водяной пар – до температуры 200-300°.

Органические кислоты удаляют с поверхности адсорбента путем промывки его раствором щелочи. При этом кислоты диссоциируют на ионы, энергия адсорбции которых значительно ниже, чем энергия недиссоциированных молекул. Этим же способом регенерируют адсорбенты от органических оснований, используя раствор кислоты.

Когда адсорбированное вещество не представляет собой технической ценности, а также при невозможности регенерации адсорбента другими способами применяют деструктивные методы: окисление хлором или озоном и термическую деструкцию. Термическая деструкция проводится при высокой температуре (700-100°С) без доступа кислорода воздуха. Органические вещества, адсорбированные на активном угле, при такой температуре

подвергаются пиролизу и активный уголь восстанавливает свои адсорбционные свойства. Потери угля при таком способе составляют 5-10%.

Вопросы 3:

1. Изобразите схему устройства и опишите действие насадочный массообменных колонн. Сопоставьте достоинства и недостатки этих аппаратов по сравнению с тарельчатыми колоннами.

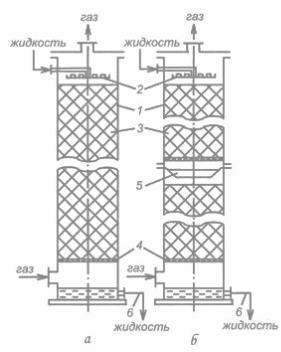

Насадочная массообменная колона:

P

Устройство колонны: а – со сплошным слоем насадки; б – с секционной загрузкой насадки; 1 – корпус; 2 – распределители жидкости; 3 – насадка; 4 – опорные решетки; 5 – перераспределитель жидкости; 6 – гидравлические затворы.

Принцип работы: в колонне 1 насадка 3 укладывается на опорные решетки 4, имеющие отверстия или щели для прохождения газа и стока жидкости, которая достаточно равномерно орошает насадку 3 с помощью распределителя 2 и стекает по поверхности насадочных тел в виде тонкой пленки вниз. Равномерного распределения жидкости по всей высоте насадки вследствие пристеночного эффекта не происходит. Поэтому часто насадку загружают секциями высотой 4-5 диаметров, но не более 3-4 метров в секции. Между ними устанавливают перераспределители жидкости 5 для направления жидкости от периферии колонны к ее оси. Поверхностью контакта фаз является смоченная поверхность насадки.

В качестве насадки широко применяют кольца Рашига и Паля, седлообразные, пропеллерные, витые из проволоки и хордовые насадки, керамические блоки.

Достоинства и недостатки: достоинства в простате устройства и низком гидравлическом сопротивлении, а недостатки в сложности отвода теплоты, плохая смачиваемость насадки при низких плотностях орошения.

Отличие от тарельчатых колонн: массоперенос происходит непрерывно. Большие объемы насадки вследствие недостаточно высокой ее эффективности.

2. Изобразите устройства и опишите действие перераспределительных тарелок в колоннах насадочного типа. В каких случаях массообменный аппарат может быть спроектирован без таких тарелок?

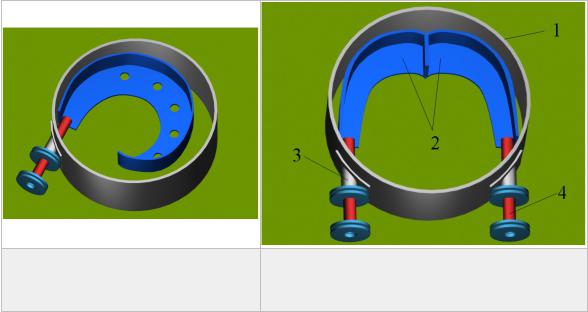

при входе в колонну парожидкостная струя сырья обычно имеет очень большие скорости. Для защиты корпуса аппарата от эрозионного воздействия струи применяются специальные устройства – улиты. Они снабжены отбойным листом, принимающим удар струи. Кроме этого, улиты служат и для распределения потоков сырья по всему поперечному сечению колонны, поэтому форма улиты должна быть такой, чтобы обеспечить выполнение этого условия. На рисунке 2.33 показаны две конструкции улит.

Штуцера ввода сырья в колонну быстро изнашиваются, поэтому их защищают гильзой, смена которой при ремонте не представляет трудностей.

Весьма важным узлом в колоннах с тарелками провального типа и с насадкой является устройство для ввода жидкости и паров для обеспечения равномерного распределения по сечению колонны потоков жидкости (сырья, орошения) и паров (парового орошения). Эти устройства называют оросителями или распределителями.

б) при вводе сырья двумя потоками 1 –корпус а) при вводе сырья одним потоком колонны, 2 – улиты, 3 – защитная гильза, 4 –

штуцер колонны

Рисунок 2.33 – Улиты ректификационных колонн Используемые на практике оросители насадочных колонн аналогичны оросителям колонн с тарелками провального типа.

Наиболее часто применяют следующие конструкции распределительных устройств, обеспечивающих неплохое распределение жидкости по сечению аппаратов различного диаметра: распределительные тарелки (рисунок 2.34), желоба, трубчатые распределители (рисунок 2.35), отражатели, центробежные устройства и т.д.

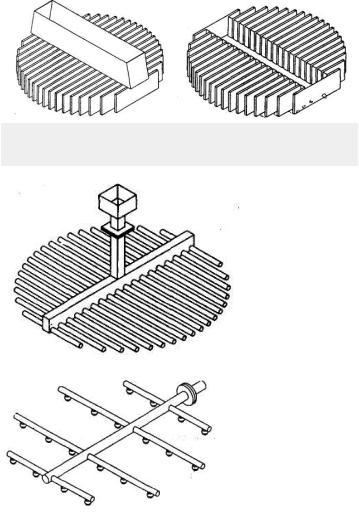

Рисунок 2.34 – Распределительная тарелка

Распределительные тарелки применяются для орошения насадочных колонн, главным образом с кольцами Рашига, при небольшом изменении жидкостных нагрузок. Применяют их так же, как и перераспределительные тарелки, в колоннах с тарелками провального типа и с насадкой.

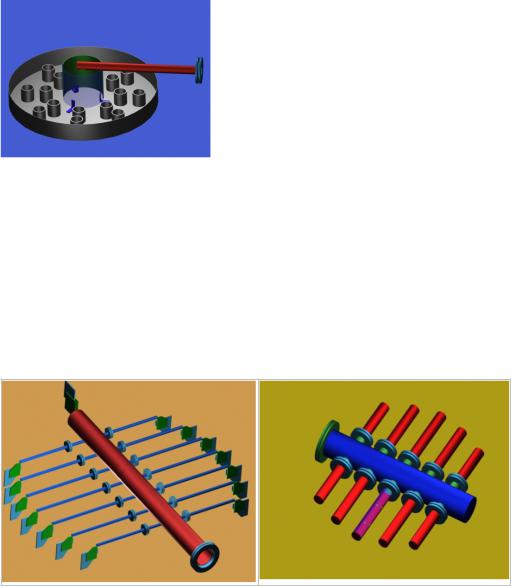

Часто в качестве распределителей пара и жидкости применяют трубчатые распределители из перфорированных труб, конструктивно выполненные либо в виде паука, либо в виде коллектора (см. рисунок 2.35).

Перфорированные коллекторы располагают в колонне на высоте около 1 метра над насадкой. Эти устройства обычно применяют для орошения провальных тарелок и нерегулярной насадки.

Рисунок 2.35 – Трубчатые распределители

Для регулярной насадки, в частности плоскопараллельной, разработаны конструкции коллекторных оросителей.

Достаточно распространены в промышленности желобчатые оросители. Такие оросители, устанавливаемые на расстоянии 1,2–1,4 метра от слоя насадки, используют главным образом в колоннах с нерегулярной насадкой.

Если насадка расположена в колонне слоями, то для орошения каждой секции насадки либо используют отдельные оросители, либо специальные перераспределители, собирающие и перераспределяющие стекающую по колонне жидкость.

Существуют типовые конструкции перераспределительных устройств (тарелок). Основным их недостатком является то, что они склонны к засорению, и поэтому применяются только на чистых продуктах. Кроме того, трубчатые распределители работают равномерно лишь тогда, когда для заданного хода и напора пара или жидкости правильно выбрана площадь перфорации.

В настоящее время продолжаются работы по усовершенствованию действующих и разработке новых конструкций распределительных устройств и отбойников. Разработкой новых конструкций таких устройств занимаются многие предриятия, но

наиболее перспективные разработки имеет фирма Зульцер-Хемтех. Специалисты этой фирмы

считают, что равномерность распределения жидкости и пара по площади поперечного сечения имеет решающее значение для эффективности разделительного действия. Эмпирическое правило гласит, что нужно устанавливать распределители через каждые 15–20 тарелок.

Частичная загрузка и чувствительность по отношению к грязи и отложениям – это основные отличительные признаки распределителей жидкости. Ниже приведены основные типы распределителей жидкости, разработанных фирмой Зульцер-Хемтех и частично запатентованных.

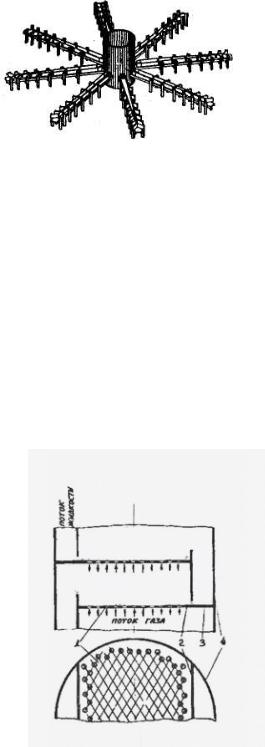

Элементный распределитель (тип VE, рисунок 2.36) состоит из отдельных каналов, расположенных параллельно основному каналу или над ним. Элементы распределителя очень легко устанавливаются через лаз.

Канальный распределитель (тип VK, рисунок 2.36) во фланцевом исполнении может устанавливаться через лаз. Основное применение – для небольших колонн широкого спектра действия и с небольшим свободным объемом.

|

|

элементный |

канальный |

распределитель |

распределитель |

Рисунок 2.36 – Конструкции распределителей

Рисунок 2.37 – Трубчатый распределитель

Рисунок 2.38 – Пневматический распределитель

Рисунок 2.39 – Специальный распределитель

Трубчатый распределитель (тип VRG, рисунок 2.37) для жидкостей с высокой плотностью, вязкостью и малых нагрузок по жидкости, в частности, для колонн с сетчатыми насадками. Для колонн во фланцевом исполнении легко устанавливается через лаз. Применяется только для чистых жидкостей.

Пневматический распределитель (тип VDR, рисунок 2.38) используется в колоннах для перегонки нефти и скрубберах. Необходимо высокое давление.

Специальный распределитель (тип VFS, рисунок 2.39) для сильно загрязненных жидкостей (таких как известковое молоко).

3.Изобразите схему устройства и опишите действие абсорбционного аппарата с отводом теплоты абсорбции.

4.Изобразите схему устройства и опишите действия массообменной колонны с ситчатыми тарелками. Каковы достоинства и недостатки этих тарелок по сравнению с другими?

P

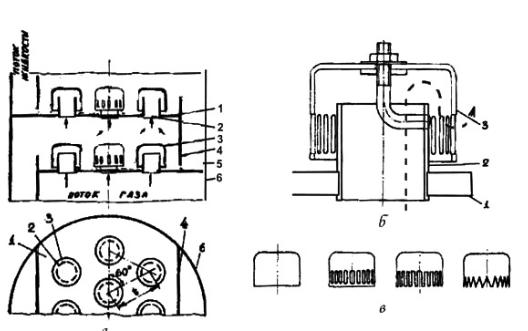

Устройство ситчатых тарелок: 1 – тарелки; 2 – переточные перегородки или трубы с порогами; 3 – гидравлические затворы; 4 – корпус колонны.

Принцип работы: тарелки имеют большое число отверстий 2-8 мм, через которые проходит газ в слой жидкости на тарелке. Уровень жидкости на тарелке 1 поддерживается переливным устройством 2. При слишком малой скорости газа его давление не может удержать слой жидкости, соответствующий высоте перелива, и жидкость может просачиваться через отверстия на нижерасположенную тарелку, приводя к существенному снижению движущей силы абсорбции. Поэтому газ должен двигаться с определенной скоростью и иметь давление,

достаточное для преодоления давления слоя жидкости на тарелке, и предотвратить стекание жидкости через отверстия.

Достоинства и недостатки: обладают более узким диапазоном работы. К достоинствам относятся простота их устройства, легкость монтажа и ремонта, сравнительно низкое гадралическое сопротивление, достаточно высокая эффективность. К недостаткам чувствительность к загрязнениям и осадкам, которые забивают их отверстия. Если происходит внезапное прекращение подачи газа или существенное снижение его давления, то с тарелок сливается вся жидкость, и для возобновления нормальной работы аппарата необходимо вновь его запускать.

5.Изобразите схему устройства и опишите действия массообменной колонны с колпачковыми тарелками. Сопоставьте их преимущества и недостатки с тарелками других типов.

G

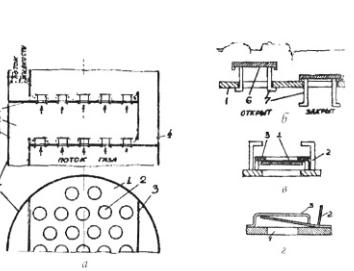

Устройство колпачковых тарелок: а – две соседние тарелки; б – капсульный колпачок; в – формы капсульных колпачков; 1 – тарелка; 2 – газовые патрубки; 3 – круглые колпачки; 4 – переточные перегородки с порогами; 5 – гидравлические затворы; 6 – корпус колонны.

Принцип работы: жидкость подается на верхнюю тарелку, движется вдоль нее от одного сливного устройства к другому, перетекает с тарелки на тарелку и удаляется из нижней части абсорбера. Газ поступает в нижнюю часть абсорбера, проходит через прорези колпачков 3 и затем попадает в слой жидкости на тарелке 1 , высота которого регулируется в основном высотой сливного порога 4. Газ распределяется в жидкости в виде пузырьков и струй, образуя слой нестабильной пены, в которой происходят процессы массо- и теплопередачи.

Достоинства и недостатки: к достоинствам относят устойчивую работу при значительных изменениях нагрузок по газу и жидкости. К недостаткам сложность устройства, большие затраты металла, большое гидравлическое сопротивление и малую предельно допустимую скорость газа.

6.Изобразите схему устройства и опишите действие массообменных колонн с клапанными тарелками. Каковы достоинства и недостатки этих тарелок по сравнению с другими?

G

Устройство клапанных тарелок: а – две соседние тарелки с круглыми клапанами; б – принцип работы клапана; 1 – тарелка; 2 – клапан; 3 – переточная перегородка с порогом;

4 – гидравлический затвор; 5 – корпус колонны; 6 – диск клапана; 7 – ограничители подъема клапана; в – круглый клапан с балластом; 1 – дисковый клапан; 2 – ограничитель; 3 – балласт; г – прямоугольный клапан; 1 – прорези в тарелке; 2 – клапан; 3 – ограничительные скобы.

Принцип работы: клапан 2, свободно лежащий над отверстием в тарелке 1, с изменением расхода газа увеличивает подъем и соответственно площадь зазора между клапанами и плоскостью тарелки для прохода газа. Поэтому скорость газа в этом зазоре, а значит и во входе в слой жидкости на тарелке, остается приблизительно постоянной, что обеспечивает неизменно эффективную работу тарелки. Гидравлическое сопротивление тарелки при этом увеличивается незначительно. Высота подъема клапана определяется высотой ограничителя 7 и обычно не превышает 6-8 мм. Диаметр отверстий под клапаном составляет 35-40 мм, и диаметр самого клапана 45-50 мм. Разновидностью являются тарелки с прямоугольными клапанами. Основное отличие в том, что 2 часть кинетической энергии газа используется для ускорения скорости жидкости вдоль тарелки.

Достоинства и недостатки: к достоинствам относят их гидравлическую устойчивость и высокую эффективность в широком интервале изменения нагрузок по газу. К недостаткам повышенное гидравлическое сопротивление, обусловленное весом клапана, и усложненная конструкция тарелки.

7. Изобразите схему и опишите действие установки для регенерации абсорбента.

Основной идеей этой схемы является совмещение процессов массо- и теплообмена в одном аппарате регенераторе. Согласно этой схеме ненасыщенный органическими соединениями абсорбент I с температурой равной температуре выхода его из абсорбера (~30 °С) подают вверх регенератора (1). Стекая по контактным устройствам регенератора, он контактирует с