Гидродинамическая картина состоит из ряда особенностей, которые определяются расходом и скоростью протекающего через слой газа:

При малых расходах и скорости газа процесс прохождения газа через слой напоминает фильтрацию. При малом размере частиц и сравнительно невысоких скоростей газа режим движения в слое ламинарный (однородный псевдоожиженный слой).

При крупном размере частиц и сравнительно высоких скоростей газа режим движения в слое переходный и турбулентный (неоднородный псевдоожиженный слой).

При значительных скоростях газа и малом размере частиц - унос продукта.

Псевдоожижение слоя может быть однородным и неоднородным. Однородное псевдоожижение происходит при псевдоожижении слоя капельной жидкостью. Для неоднородного псевдоожиженного слоя характерно присутствие в слое газовых пузырей

(рис.3). При небольших числах псевдоожижения неоднородность слоя не сказывается отрицательно на его характеристиках. Движущиеся газовые пузыри интенсифицируют перемешивание частиц в слое. Однако при увеличении числа псевдоожижения неоднородность слоя возрастает: увеличивается размер пузырей и начинается интенсивный выброс (унос) частиц из слоя. Поперечный размер пузырей достигает размера аппарата. Возникает так называемый поршневой режим, при котором ухудшается равномерность контакта между газом и частицами материала.

При газовом псевдоожижении, особенно влажных, мелких и слипающихся частиц, может также наблюдаться каналообразование (рис.4), при котором часть газа «проскакивает» через слой. Предельный случай каналообразования — образование фонтанирующего слоя. При фонтанировании поток газа (или жидкости) прорывается через слой по каналу, возникающему вблизи оси аппарата.

Различают псевдоожижение в плотной и разбавленной фазах.

Псевдоожижение в плотной фазе наблюдается, когда скорость газа находится в пределах между скоростью начала псевдоожижения v0 и скоростью уноса vB. При v > vB происходит пневмотранспортирование частиц из слоя в слой. В этом случае псевдоожиженный слой находится в разбавленной фазе. В пределе разбавленная фаза существует, когда хотя бы одна частица находится в газовом потоке.

6.Охарактеризуйте основные режимы обтекания тел сферической формы потоком жидкости. Изобразите зависимость коэффициента сопротивления от числа Рейнольдса при обтекании.

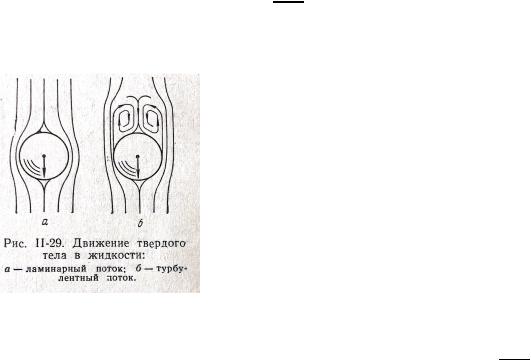

Движение тел в жидкостях Сопротивление движению тел в жидкостях. Проведение ряда процессов химической технологии связано с движением твердых тел в капельных жидкостях или газах. К таким процессам относятся, например, осаждение твердых частиц из суспензий и пылей под действием сил тяжести и инерционных (например, центробежных) сил, механическое перемешивание в жидких средах и др. Как отмечалось, изучение закономерностей этих процессов составляет внешнюю задачу гидродинамики. При движении тела в жидкости (или при обтекании неподвижного тела движущейся жидкостью) возникают сопротивления, для преодоления которых и обеспечения равномерного движения тела должна быть затрачена определенная энергия. Величина возникающего сопротивления зависит главным образом от режима движения и формы обтекаемого тела. При ламинарном движении, наблюдающимся при небольших скоростях и малых размерах тел или при высокой вязкости среды, тело окружено пограничным слоем жидкости и плавно обтекается потоком (рис. П-29,а). Потеря энергии в таких условиях связана в основном лишь с

преодолением сопротивления трения. Амортизационные расходы получают делением общей стоимости сооружения трубопровода (капитальных затрат) на предусмотренное число лет его работы.

С развитием турбулентности потока (например, с увеличением скорости движения тела) все большую роль начинают играть силы инерции. Под действием этих сил пограничный слой отрывается от поверхности тела, что приводит к понижению давления за движущимся телом в непосредственной близости от него и к образованию беспорядочных местных завихрений в данном пространстве (рис. II-29,6). При этом разность давлений жидкости на переднюю (лобовую) поверхность тела, встречающую обтекающий поток, и на его заднюю (кормовую) поверхность все больше превышает разность давлений, возникающую при ламинарном обтекании тела. Начиная с некоторых значений критерия Рейнольдса, роль лобового сопротивления становится преобладающей, сопротивлением трения можно практически пренебречь. В данном случае, как и при движении жидкости по трубам, наступает автомодельный (по отношению к критерию Рейнольдса) режим.

Сила сопротивления R(н) среды движущемуся в ней телу может быть выражена уравнением закона сопротивления:

RP = ξS |

ρw2 |

(11, 111) |

2 |

где S- площадь проекции телa на плоскость перпендикулярную направлению его движения, м2;

скорость, м/сек; P плотность среды, кг/м3; P ускорение силы тяжести, равное 9,81 м/сек2; Pξ− коэффициент сопротивления среды.

P

Отношение PR /S представляет собой перепад давлений P p (н/м2), преодолеваемый движущимся телом. Поэтому, решив уравнение (11,111) относительно Pξ можно установить,

p

что коэффициент сопротивления пропорционален критерию Эйлера PEu = ρw2 (Pξ отличается

от PEu лишь множителем 2). Соответственно уравнения для расчета Pξ при различных гидродинамических режимах могут быть получены обработкой опытных данных в виде

обобщенных зависимостей между критериями гидродинамического подобия.

На рис. II-30 представлена зависимость (Pξ от критерия Рейнольдса при движении шарообразных частиц диаметром Pd. Этот диаметр и является определяющим размером в критерии PRe. Из графика видно, что существуют три различных режима движения, каждому из которых соответствует определенный характер зависимости Pξ от Re

ламинарный режим (область действия закона Стокса) приблизительно при Re < 2

Pξ = |

24 |

(H, 112) |

переходный режим при Re = 2-500 1 |

Re |

|

|

|

|

Pξ = 18,5 |

(11,112a) |

|

|

Re0,6 |

|

автомодельный режим (область действия квадратичного закона сопротивления Ньютона) при P 2*105 > Re > 500

Pξ = 0,44 = const |

(11,1126) |

Подстановка в уравнение (II, 111) каждого из приведенных выше уравнений для Pξ показывает, что при ламинарном режиме сила сопротивления пропорциональна скорости в первой степени, т. e. PR w, при переходном режиме RP w1,4 , при автомодельном режиме

RP w2.

При движении тел, отличающихся по форме от шара, значения коэффициента сопротивления больше и зависят не только от критерия Re, но и от фактора формы Ф, т. е.

Pξ = f (Re, ϕ) |

(11, 113) |

|

Здесь |

Fw |

|

Pϕ = |

(II, 114) |

|

|

F |

|

где PFw−поверхность шара, имеющего тот же объем, что и рассматриваемое тело поверхностью PF. Например, для куба Ф = 0,806; для цилиндра высотой, в 10 раз превышающей его радиус, Ф ==0,69; для диска, высота которого в 10 раз меньше радиуса, Ф

= 0,32. Значения Ф приводятся в справочниках.

Надо заметить, что на самом деле роль фактора формы не всегда может быть сведена лишь к соотношению поверхностей. Поэтому наиболее надежные данные о численных значениях Ф для тел различной формы получаются экспериментально.

Для тел нешарообразной формы Re определяющим линейным размером в критерии Re служит диаметр эквивалентного шара Pd, равный диаметру шара, имеющего такой же объем, что и данное тело. Если объем тела PV, его масса P , а плотность P T, то значение Pd может быть найдено из соотношения

PV = ρT

7.Что такое «стеснённое осаждение»? Какие факторы и как влияют на скорость стеснённого осаждения частиц? В чём отличие «коэффициента формы» от «фактора формы» частицы?

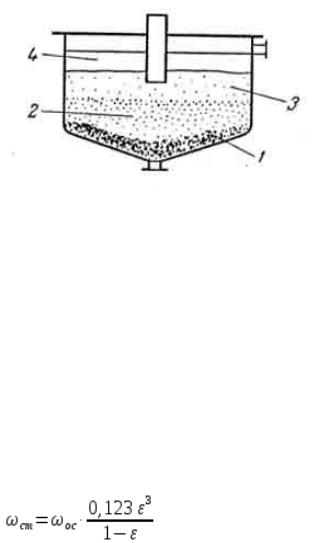

при отстаивании неоднородных систем наблюдается постепенное увеличение концентрации диспергированных частиц в аппарате по направлению сверху вниз (рис. 1). Над слоем осадка (зона 1) образуется зона сгущенной суспензии (зона 2), в которой происходит стесненное осаждение частиц, сопровождающееся трением между частицами и их взаимными столкновениями. При этом более мелкие частицы тормозят движение более крупных, а частицы больших размеров увлекают за собой мелкие частицы, ускоряя их движение. В результате наблюдается тенденция к сближению скоростей осаждения частиц различных размеров; возникает коллективное, или солидарное, осаждение частиц с близкими скоростями в каждом сечении аппарата, но различными скоростями по его высоте. Постепенное уплотнение обусловлено уменьшением скорости частиц по мере приближения к днищу аппарата. Замедление объясняется тормозящим действием жидкости, вытесняемой осаждающимися частицами и движущейся от неподвижной перегородки (днища) в направлении, обратном движению частиц.

Рис. 1. Схема процесса отстаивания: 1 – слой осадка (шлама); 2 –зона сгущенной суспензии; 3- зона свободного осаждения; 4 - осветленная жидкость

Как видно из рис. 1, образуется ясно выраженная граница между зоной стесненного осаждения (зона 2) и находящейся выше зоной свободного осаждения (зона 3), над которой располагается осветленная жидкость (зона4). Такая схема несколько упрощает действительную картину процесса осаждения, которая обычно является еще более сложной вследствие образования между указанными выше основными зонами промежуточных (переходных) зон.

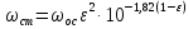

скорости стесненного осаждения. В расчетной практике пользуются, в частности, следующими формулами:

при

(7)

(7)

при

(7а)

где  - скорость свободно осаждающейся частицы.

- скорость свободно осаждающейся частицы.

Уравнения (6), (7) и (7а) позволяют рассчитывать скорость стесненного осаждения  (м/ сек) в неподвижной среде шарообразных частиц одинакового размера относительно

(м/ сек) в неподвижной среде шарообразных частиц одинакового размера относительно

неподвижных стенок аппарата. При выводе этих уравнений не учитывалось влияние распределения частиц по их размерам и форме на скорость осаждения. Поэтому при

осаждении частиц нешарообразной формы величина , полученная по приведенным выше уравнениям, должна быть умножена на поправочный коэффициент, меньший единицы,

, полученная по приведенным выше уравнениям, должна быть умножена на поправочный коэффициент, меньший единицы,

— так называемый коэффициент формы . Однако для определения поправочного коэффициента, учитывающего влияние различия размеров одновременно осаждающихся частиц, до сих пор нет надежных данных. Влияние движения среды на скорость отстаивания, связанное с отклонениями падающих частиц от вертикального направления движения, также пока не поддается расчету, а принимается по опытным данным.

. Однако для определения поправочного коэффициента, учитывающего влияние различия размеров одновременно осаждающихся частиц, до сих пор нет надежных данных. Влияние движения среды на скорость отстаивания, связанное с отклонениями падающих частиц от вертикального направления движения, также пока не поддается расчету, а принимается по опытным данным.

Коэффициент формы частицы kф характеризует разницу между фактическими размерами частиц dф и эквивалентным диаметром частицы:

P

факторы формы, представляющие собой отношения:

- максимального линейного размера проекции частицы ( ) к ее минимальному размеру

) к ее минимальному размеру

( );

);

8. Какими технологическими параметрами определяется необходимая и достаточная площадь поверхности осаждения частиц из гетерогенных смесей?

Отстойники проектируются в расчете на осаждение самых мелких частиц, находящихся в исходной смеси. Потому время пребывания смеси, обрабатываемой в данном аппарате, должно быть больше наибольшего времени осаждения или в пределе равного времени, необходимому для стесненного осаждения частицы наименьшего размера на дно аппарата с заданной высоты.

Пусть за время P (сек) суспензия разделяется на слой сгущенной суспензии(осадок) и слой осветленной жидкости высотой Ph (м). При поверхности осаждения PF (м2) объем осветленной жидкости, получаемой в единицу времени PVosv (м3/сек) выразится уравнением:

hF

PVosv = τ (5. 17)

За то же время частицы, осаждающиеся со скорость P st , должны проходить путь Ph (м). Следовательно

Ph = wst τ (5. 18)

Подставляя значение Ph из уравнения (5. 18) в (5. 17), получим

PVosv = wstττF = wst F (5. 19)

Уравнение (5. 19) показывает, что производительность отстойника не зависит в явном от его высоты, а зависит только от скорости и поверхности осаждения. Поэтому отстойники имеют значительную поверхность осаждения при небольшой высоте, которая обычно не превышает 1,8-4,5 м, а для отстойников очень больших диаметров - не более 7 м. Необходимую поверхность осаждения (в м2) находим из выражения

PF = Vosv (V, 20)

wst

Объем осветленной жидкости при ее плотности Posv (кг/м2) составляет PVosv = Gosv /ρosv где PGosv-масса осветленной жидкости в кг. Тогда

PF = Gosv (V, 21)

ρosvwst

Подставляя из уравнения (V, 8) значение PGosv в выражение (V, 21), определим поверхность осаждения:

|

Gsm xos − xsm |

PF = |

ρosvwst (xos − xosv )(V, 22) |

Psm- сод вещества Pb(дисп фазы) в исход смеси, Posv-осветл жидк,Pos- осадке

При выводе уравнения (V, 22) не учитывалась неравномерность движения жидкости по всей площади отстойника - от точки ввода ее в аппарат до переливного устройства. В связи с этим допускалось, что в аппарате отсутствуют застойные зоны и не происходит вихреобразова-ния жидкости, вызванного неравномерностью осаждения частиц. Как показывает опыт, эти явления уменьшают скорость отстаивания в промышленных отстойниках. Кроме того, по мере движения разделяемой системы через зоны отстаивания (см. стр. 186) содержание взвешенной фазы в ней постепенно увеличивается и, следовательно, скорость отстаивания постепенно уменьшается. Учесть количественно влияние указанных факторов на скорость отстаивания пока не представляется возможным. Поэтому в инженерных расчетах поверхность отстойника, определенную по уравнению (V, 22), обычно увеличивают, согласно экспериментальным данным, ориентировочно на 30-35 %. При расчете многоярусных отстойников общую расчетную поверхность осаждения делят поровну между ярусами.

9.Что называют «фактором разделения» при центрифугирование? Каков физический смысл фактора разделения?

При вращении барабана центрифуги и находящейся в нем жидкости возникает центробежная сила как сила инерции.

С=m W2/ r (1)

Где:

m—вес вращающегося тела (жидкости) в кгс; r —радиус вращения в м

W —окружная скорость вращения в м/с; Окружная скорость вращения определяется как: W=ω r = 2 π n r/60 (2)

п—число оборотов в минуту; ω—угловая скорость вращения в радианах

g—ускорение силы тяжести в м/сек2, если m=G/g, тогда центробежная сила С, действующая

на вращающееся тело с массой m и весом G, равна C= G(2π n r/60)2/rg Или C ≈ G n2r/900 (3) Уравнение (2,3) показывает, что увеличение центробежной силы легче достигается увеличением числа оборотов, чем увеличением диаметра барабана. Барабаны небольшого диаметра, но с большим числом оборотов могут развить большую центробежную силу, чем барабаны большого диаметра, но при небольшом числе оборотов.

Таким образом, центробежная сила, действующая на частицу, может быть больше силы тяжести во столько раз, во сколько ускорение центробежной силы больше ускорения свободного падения. Отношение этих ускорений называют фактором разделения и обозначают Кр:

Кр= W2/ r g

W2/ r – ускорение центробежной силы.

Приняв G=1н, получим: Кр=n2 r /900

Например, для центрифуги с ротором диаметром 1000 мм (r=0,5 м) вращающимся со скоростью n=1200 об/мин, фактор разделения составит 800. Разделяющее действие центрифуги растет пропорционально величине Кр.

Значение К для циклонов имеет порядок сотен. А для центрифуг – около 3000, таким образом, движущая сила процесса осаждения в циклонах и центрифугах на 2-3 порядка больше, чем в отстойниках. Благодаря этому производительность циклонов и центрифуг выше производительности отстойников, и в них можно эффективно отделять мелкие частицы: в центрифугах размером порядка 1мкм. В циклонах – порядка 10 мкм.

Из сравнения уравнений видно, что фактор разделения Кр численно равен центробежной силе, развивающейся при вращении тела весом 1 кг. https://studopedia.su/ 11_93981_tsentrifugirovanie.html

Вопросы 3

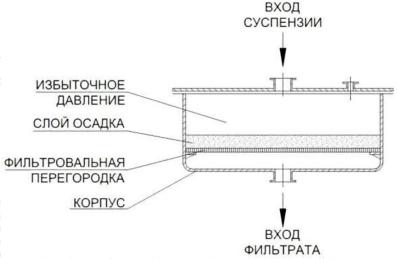

1.Изобразите схему устройства и опишите действие друк-фильтра. Укажите область применения этого аппарата.

1

Наиболее простым типом фильтра, работающего под давлением, да и фильтра вообще, является Друк фильтр. Он представляет собой сосуд, разделенный фильтровальной перегородкой. В одну часть под давлением подается суспензия или загрязненный газ на разделение, либо же (в случае суспензии) давление создается подачей сжатого газа или самой суспензии под давлением. Проходя слой осадка и перегородку, сплошная фаза очищается от дисперсной фазы и поступает во вторую часть аппарата, после чего выводится наружу. Такие фильтры обычно просты по конструкции и работают в периодическом режиме, однако могут быть модифицированы для работы в непрерывном режиме, для чего над фильтрующей перегородкой устанавливают вращающиеся скребки, удаляющие излишек скапливающегося осадка.

Преимущество таких фильтров в простоте, как конструкции, так и обслуживания. Малая доля подвижных, изнашиваемых, сильно нагруженных и прочих “проблемных” элементов конструкции позволяет таким аппаратам работать в самых разных условиях и обслуживаться персоналом без высокой квалификации.

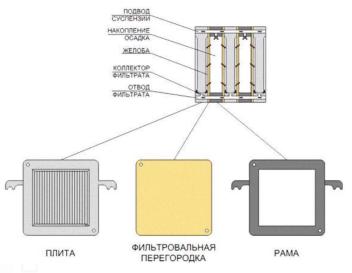

2.Изобразите схему устройства и опишите действие рамного фильтрпресса. Сопоставьте его с другими фильтрами для разделения суспензий.

1

Данный вид фильтров работает в периодическом режиме и используется преимущественно для фильтрования суспензий с малым содержанием дисперсной фазы, что связано со сложностью процесса удаления осадка, поэтому стараются минимизировать количество пауз. Основу конструкции составляют плиты и рамы, расположенные поочередно и плотно прижатые друг к другу, между которыми располагают листы фильтровального материала. Рама и примыкающие к ней с разных сторон плиты образую отдельную ячейку фильтрования. Плиты имеют на своей поверхности параллельные борозды, по которым фильтрат стекает вниз и затем выводится из фильтра. Рамы полы внутри и образуют объем, в котором происходит накопление осадка. Отверстия по краям этих элементов конструкции при их совмещении образуют сквозные каналы, по одним из которых подается и распределяется между ячейками суспензия, а другие собирают потоки фильтрата и выводят их из фильтра. Рамы и плиты закрепляются на поддерживающих стержнях, а их плотное прилегание обеспечивает специальная прижимная плита.

Подобная конструкция позволяет изменять поверхность фильтрования путем установки нужного количества плит и рамок в зависимости от характеристик суспензии и расхода. Кроме того, такие аппараты получаются очень компактными, поскольку обладают хорошим соотношением площади фильтрации к занимаемой фильтром площади. Платой за эти преимущества является сложность процесса удаления уплотненного осадка, для чего требуется остановка процесса и разбор всей конструкции. В рамках решения этой проблемы у современных фильтров многие из этих операций делают автоматизированными.

3.Изобразите схему устройства и опишите действие ленточного вакуум-фильтра. Сопоставьте его с другими фильтрами для разделения суспензий.

G

Врабочем пространстве фильтра выделяют следующие зоны: I - фильтрования, II - промывки осадка и III - просушки.

Вкачестве фильтровальной перегородки в ленточном фильтре используется бесконечное сходящее полотно, проходящее поверх ковриков по рабочей ветви ленты. Полотно перемещается вместе с лентой после того, как начинается подача суспензии и включится вакуумная система. В конструкции фильтра имеются ролики, выполняющие различные функции: разгрузочный, регулировочный, натяжной и ряд поддерживающих. Винтовой ролик предназначен для разглаживания образующихся складок на ткани. Снятие осадка осуществляется ножом. Промывная жидкость поступает из форсунок и подается с внутренней стороны полотна. После промывки фильтрат стекает в поддон, а через течку выводится осадок.

Наряду с фильтрами со сходящим полотном применяются фильтры общего назначения. Их устройство более простое, а фильтровальная ткань крепится к резиновой ленте, имеющей специальный профиль с прорезями.

Ленточные фильтры применяются обычно для работы с суспензиями, в которых твердая фаза содержит не одинаковые по размерам частицы, тем более, если осадок требует тщательной промывки. Система промывки осадка может быть прямоточной или противоточной. Основные достоинства ленточного фильтра:

•простота конструкции благодаря отсутствию распределительной головки;

•возможность получить тонкий слой осадка.

4.Изобразите схему устройства и опишите действие барабанного вакуум-фильтра. Сопоставьте его с другими фильтрами для суспензий.

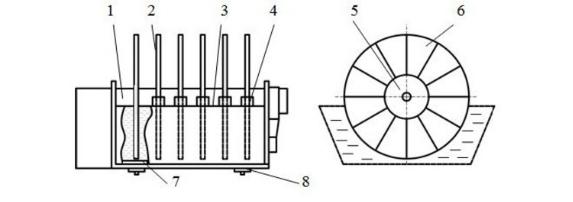

5.Изобразите схему устройства и опишите действие дискового вакуум-фильтра. Сопоставьте его с другими непрерывно-действующими фильтрами для суспензий.

Принцип устройства дискового вакуум-фильтра

1 – вал; 2

– диск; 3 – ванна (корыто); 4 – нож; 5 – распределительная головка; 6 – сектор; 7 – рамная мешалка; 8 – спускной клапан

На горизонтально расположенном двенадцатиканальном вращающемся валу 1 фильтра установлены диски 2, частично погруженные в корыто 3 с фильтруемой суспензией. Каждый диск, в свою очередь, состоит из двенадцати изолированных друг от друга секторов 6 с перфорированными стенками, обтянутыми фильтровальной тканью. Внутренние полости секторов соединены с каналами вала, к торцам которых прижата рабочей поверхностью распределительная головка 5. Распределительная головка имеет ряд камер, расположенных по окружности и разделенных перегородками. Камеры связаны коммуникациями с вакуумнасосом и воздухоотдувкой. Для поддержания твердой фазы суспензии во взвешенном состоянии в корыте под дисками находится рамная мешалка 7, качание которой передается приводом. Для вращения вала с дисками имеется другой привод, который позволяет плавно изменять число оборотов вала. В корыте имеется переливный желоб, который служит для поддержания постоянного уровня суспензии. Фильтр снабжен клапаном отдувки для отделения осадка от секторов.

•

• При вращении вала все сектора диска последовательно сообщаются с камерами распределительной головки. В зоне фильтрования фильтрат поступает через ткань в полость секторов, а затем через каналы вала и камеру головки, сообщающиеся с вакуумом, отводится из фильтра в мешалку. Твердая фаза задерживается на поверхности ткани, образуя слой осадка; в зоне сушки жидкость отсасывается из осадка и отводится из фильтра через определенный штуцер. В зоне отдувки в сектора подается сжатый воздух. Для съема осадка служат ножи 4. Снятый с дисков осадок подается в бункер и поступает на репульпацию. Суспензия в ванну подается непрерывно из декомпозеров. Аварийный слив осуществляется через спускной клапан 8. Для исключения вытекания гидратной пульпы из корыта в местах выхода мешалки расположено сальниковое уплотнение, и для его более качественной работы используется гидроуплотнение. С торцов вала крепятся распределительные головки с золотниковыми устройствами. Сектора сделаны из сетчатого металла и обтянуты фильтровальной тканью, которая шьется в виде клиновых рукавов капроновыми нитками. Рукав крепится к сектору со стороны патрубка металлической проволокой, а с широкой стороны – капроновыми нитями.