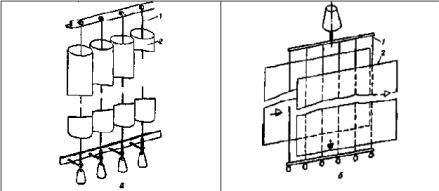

Батарейные циклоны представляют собой параллельно включенные циклоны малого диаметра. Такие устройства лучше улавливают пыль, т.к. при малом радиусе циклона значительно возрастает центробежная сила.

Батарейные циклоны способны работать с переменно нагрузкой, т.е. при необходимости можно включать или выключать отдельные элементы батареи.

Труба оснащена наружными винтовыми лопастями, которые передают потоку газа движение по спирали. В корпус газ подается сверху, затем проходит по поверхности винта в кольцевом пространстве (между внешней поверхностью трубы и внутренней поверхностью корпуса).

Твердые частицы задерживаются на стенках корпуса, после чего осыпаются в нижнюю коническую часть и поступают в бункер батареи.

Элементы конструкции батарейного циклона расположены вертикально, параллельными рядами в корпусе прямоугольного сечения. Камера оснащена двумя решетками, в отверстия которых устанавливаются элементы. Очищаемый газ подается через патрубок в пространство между решетками и распределяется по отдельным элементам. После очищения газ поступает в пространство над верхней решеткой и выводится посредством бокового патрубка. Твердые частицы ссыпаются в коническое дно. Элементы конструкции батареи выполняются из чугуна, а решетки из листовой стали. Такие устройства способны очищать газ при широком диапазоне температур.

12.Изобразите схему устройства и опишите действие гидроциклона. Сопоставьте его с другими аппаратами для разделения гетерогенных систем.

Гидроциклоны применяют для осветления, обогащения суспензий, классификации твердых частиц по размерам от 5 до 150 мкм, а также для очистки сточных вод после мойки пищевых агрегатов.

Корпус гидроциклона (рис. 7.12) состоит из верхней цилиндрической части и конического днища. Качество разделения в гидроциклонах зависит от угла конусности. Оптимальным считают угол, равный 10... 15°. При таком угле удлиняются коническая часть гидроциклона и путь твердых частиц и, следовательно, увеличиваются время пребывания частиц и качество разделения.

Суспензия подается тангенциально в цилиндрическую часть и приобретает вращательное движение

Скорость суспензии на входе в гидроциклон составляет 5...25 м/с. Под действием центробежной силы твердые частицы отбрасываются к стенкам гидроциклона и движутся по спиральной траектории вдоль стенок вниз к штуцеру 6, через который отводятся в виде шлама. Осветленная жидкость движется во внутреннем спиральном потоке вверх вдоль оси гидроциклона и удаляется через патрубки 2.

Циклоны и гидроциклоны.Аппараты для разделения газовых неоднородных систем, в которых используется центробежная сила, возникающая вследствие вращения пию-ка, называют циклонами. В циклонах нет

вращающихся частей. Вращение потока достигается благодаря тангенциальному вводу исходной смеси и цилиндрическому каналу, образуемому корпусом 3 и центральной трубой 5. Более тяжелые твердые частицы совершают в циклоне движение по спирали, постепенно приближаясь к внутренней поверхности корпуса и одновременно опускаясь вниз к выходу 1. Чистый газ из центральной части аппарата отводится вверх по центральной трубе 5. Для получения центробежной силы, достаточной для очистки газа, необходимо поддерживать высокую скорость потока на входе в аппарат.

Рис. 5.17. Схема циклона:

I — выход пыли; 2— коническая часть корпуса; 3 — цилиндрическая часть корпуса; 4— патрубок для входа запыленного воздуха; 5—центральная труба, отводящая очищенный воздух

13.Изобразите схему устройства и опишите действие осадительной центрифуги со шнековой выгрузкой осадка. Сопоставьте эту машину с другими аппаратами для разделения суспензий.

Выделяют два основных типа центрифуг: отстойные и фильтрующие. Отстойные центрифуги используют для разделения эмульсий и суспензий посредством осаждения дисперсных частиц под воздействием центробежных сил. В химической отрасли также широко применяются фильтрующие центрифуги.

Классификация центрифуг в общем случае возможна по следующим параметрам:

•по типу организации процесса (непрерывные и периодические);

•по расположению вала (наклонные, горизонтальные, вертикальные);

•по способу выгрузки осадка (с центробежной выгрузкой, гравитационной, шнековой, ручной и т.п.)

Центрифуги по фактору разделения делятся на две группы и называются нормальными центрифугами (Кр<300) и сверхцентрифугами (Кр>3000).

Нормальные центрифуги используются чаще всего для разделения всех суспензий, кроме тех, которые имеют очень малую концентрацию твердых веществ. Сверхцентрифуги, в свою очередь, используются для разделения тонких суспензий и эмульсий.

Принцип действия декантерной центрифуги

P

Если разделять центрифуги по назначению, то можно выделить отстойные, фильтрующие и разделяющие (сепарирующие) центрифуги.

•Фильтрующие центрифуги оснащаются дырчатыми барабанами, покрытыми изнутри, как правило, тканью или другой фильтрующей перегородкой. Данный тип центрифуг используется для разделения суспензий, имеющих зернистую или кристаллическую твердую фазу, а также твердых и штучных материалов.

•Отстойные центрифуги, имеющие сплошной барабан без отверстий, используются для разделения суспензий, плохо поддающихся фильтрации, а также для осветления суспензий, содержащих малое количество твердой фазы.

•Разделяющие центрифуги тоже оснащены сплошным барабаном. Данный тип центрифуг чаще всего используются для разделения концентрированных суспензий и эмульсий.

Помимо вышеперечисленного, центрифуги разделяются по способу выгрузки осадка. Выгрузка осадка может производиться вручную, при помощи скребков и ножей, которые движутся возвратно-поступательно, и с помощью силы тяжести или центробежной силы. Центрифуги также могут разделяться по устройству опор, на осонве чего выделяют подвесные и стоячие, и по расположению оси – вертикальные, горизонтальные и наклонные. По процессу организации центрифугирования устройства делят на непрерывно действующие и периодические.

Центрифуги работающие периодически имеют три основные периода работы:

•Пуск центрифуги и наполнение ее барабанов.

•Вращение барабана с постоянной скоростью, а также разделение неоднородной смеси.

•Торможение барабана и его разгрузка.

Наполнение барабана производится, когда незаполненный барабан вращается с определенной скоростью, которая меньше чем рабочая, или в том случае, когда достигается полная скорость вращения. В некоторых случаях барабан следует загружать до момента пуска центрифуги.

Удаление осадка происходит после остановки центрифуги или в момент, когда барабан вращается с низкой скоростью.

Довольно часто после того, как проведен основной процесс центрифугирования, возникает необходимость в промывке осадка. Для этого проводится отжим промывных вод, который производится путем дополнительного пуска барабана центрифуги. В некоторых случаях необходимо также вымывание определенных компонентом исходной смеси.

В центрифугах работающих периодически применяется сплошной барабан или с отверстиями.

Принцип действия барабанной центрифуги

При этом барабан заключается в кожух, служащий сборником фильтрата или промывной жидкости, а также защитным ограждением на тот случай выхода из строя или разрушения барабан. Вращение барабана производится посредством электродвигателя.

Благодаря воздействию центробежной силы происходит проталкивание жидкости через фильтрующий материал и отверстия в барабане. Жидкость собирается в кожухе, и затем удаляется через трубопровод.

Если необходимо получить осадок, содержащий минимальное количество влаги, то применяются дырчатые барабаны. С их помощью можно достичь конечной влажности осадка около 1-5% (при очень измельченной твердой фазе - до 40%). Если для этих целей использовать сплошные барабаны, то в осадке останется значительно больше влаги (около 70% и больше).

Для того чтобы увеличить эффективность разделения, в сплошных барабанах устанавливают специальные кольцевые вставки, уменьшающие скорость движения жидкости, находящейся у стенок. Таким образом, процесс осаждения твердых частиц значительно улучшается.

Центрифуги периодического действия производятся, как правило, с вертикальным валом. Выгрузка материала в таких центрифугах может быть нижней или верхней. Более удобной считается нижняя выгрузка, но она требует больших затрат физического труда. Чтобы облегчить выгрузку, аппараты достаточно часто снабжают легко управляемой механической лопатой. Некоторые центрифуги такого типа выполняются саморазгружающимися.

Если в стоячих центрифугах, оснащенных вертикальным валом и жесткой опорой, происходит неравномерное распределение обрабатываемого материала, то возникают небезопасные и довольно сильные колебания барабана. Из-за этого современные центрифуги оснащаются эластичными опорами, при этом подпятник вала устанавливается в сферической втулке.

Самыми распространенными центрифугами периодического действия являются центрифуги, которые подвешены на трех колонах, а также центрифуги с верхней опорой.

Устройство простейшей отстойной центрифуги показано на нижеследующем рисунке:

Главной частью центрифуги является барабан, насаженный на вращающийся вал. Твердые частицы суспензии отбрасываются на стенки барабана под действием центробежных сил. Уплотняясь, данные частицы образуют осадок. Осветленная жидкость переливается в статичный корпус и выводится посредством патрубка в его нижней части. После прекращения работы центрифуги осадок выгружают вручную.

Чертеж горизонтальной отстойной центрифуга непрерывного действия со шнековой выгрузкой:

Принцип работы данной центрифуги состоит в том, что суспензия подается по трубе во внутренний барабан, а затем сквозь окна выводится в отстойный барабан. На этом этапе происходит разделение суспензии. Осветленная жидкость поступает в кожух и выводится через патрубок. Шнек перемещает осадок и выводит его через патрубок.

14.Изобразите схему устройства и опишите действие электрофильтра. Каковы преимущественные области применения этого аппарата?

Принцип действия электрофильтров. В электрофильтре очистка газов от твердых и жидких частиц происходит под действием электрических сил. Частицам сообщается электрический заряд, и они под действием электрического поля осаждаются из газового потока.

Рис. 10. Электрофильтр: 1 – осадительный электрод; 2 - коронирующий электрод; 3 – рама; 4

– высоковольтный изолятор; 5 – встряхивающее устройство; 6 – верхняя камера; 7 – сборник пыли.

Процесс обеспыливания в электрофильтре состоит из следующих стадий: пылевые частицы, проходя с потоком газа электрическое поле, получают заряд; заряженные частицы перемещаются к электродам с противоположным знаком; осаждаются на этих электродах; удаляется пыль, осевшая на электродах.

Зарядка частиц - первый основной шаг процесса электростатического осаждения. Большинство частиц, с которыми приходится иметь дело при промышленной газоочистке, сами по себе несут некоторый заряд, приобретенный в процессе их образования, однако эти заряды слишком малы, чтобы обеспечить эффективное осаждение. На практике зарядка частиц достигается пропусканием частиц через корону постоянного тока между электродами электрофильтра. Можно использовать и положительную и отрицательную корону, но для промышленной газоочистки предпочтительнее отрицательная корона из-за большей стабильности и возможности применения больших рабочих значений напряжения и тока, но при очистке воздуха используют только положительную корону, так как она дает меньше озона.

Основными элементами электрофильтра являются коронирующий и осадительный электроды. Первый электрод в простейшем виде представляет собой проволоку, натянутую в трубке или между пластинами, второй - представляет собой поверхность трубки или пластины, окружающей коронирующий электрод (рис. 2).

На коронирующие электроды подается постоянный ток высокого напряжения 30…60 кВ. Коронирующий электрод обычно имеет отрицательную полярность, осадительный электрод заземлен. Это объясняется тем, что корона при такой полярности более устойчива, подвижность отрицательных ионов выше, чем положительных. Последнее обстоятельство связано с ускорением зарядки пылевых частиц.

После распределительных устройств обрабатываемые газы попадают в проходы, образованные коронирующими и осадительными электродами, называемые межэлектродными промежутками. Сходящие с поверхности коронируюших электродов электроны разгоняются в электрическом поле высокой напряженности и приобретают энергию, достаточную для ионизации молекул газа. Сталкивающиеся с электронами

молекулы газов ионизируются и начинают ускоренно двигаться в направлении электродов противоположного заряда, при соударении с которыми выбивают новые порции электронов. В результате между электродами появляется электрический ток, а при некоторой величине напряжения образуется коронный разряд, интенсифицирующий процесс ионизации газов. Взвешенные частицы, перемещаясь в зоне ионизации и сорбируя на своей поверхности ионы, приобретают в конечном итоге положительный или отрицательный заряд и начинают под влиянием электрических сил двигаться к электроду противоположного знака. Частицы сильно заряжаются на первых 100…200 мм пути и смещаются к заземленным осадительным электродам под воздействием интенсивного поля короны. Процесс в целом протекает очень быстро, на полное осаждение частиц требуется всего несколько секунд. По мере накопления частиц на электродах их стряхивают или смывают.

Рис. 11. Конструктивная схема электродов: а - электрофильтр с трубчатыми электродами; б - электрофильтр с пластинчатыми электродами; 1 - коронирующие электроды; 2 - осадительные электроды.

Коронный разряд характерен для неоднородных электрических полей. Для их создания в электрофильтрах применяют системы электродов типа точка (острие) - плоскость, линия (острая кромка, тонкая проволока) - плоскость или цилиндр. В поле короны электрофильтра реализуются два различных механизма зарядки частиц. Наиболее важна зарядка ионами, которые движутся к частицам под действием внешнего электрического поля. Вторичный процесс зарядки обусловлен диффузией ионов, скорость которой зависит от энергии теплового движения ионов, но не от электрического поля. Зарядка в поле преобладает для частиц диаметром более 0,5 мкм, а диффузионная — для частиц мельче 0,2 мкм; в промежуточном диапазоне (0,2…0,5 мкм) важны оба механизма.

15.Изобразите схему устройства и опишите действие барботажного пылеуловителя. Сопоставьте его с другими пылеочистительными аппаратами.

Барботажные пылеуловители используют для очистки сильно запылённых газов. В таких аппаратах жидкость, взаимодействующая с газом, приводится в состояние подвижной пены, что обеспечивает большую поверхность контакта фаз. Барботажный пылеуловитель (рис. 70) выполняется в виде цилиндрического или прямоугольного корпуса, в котором находится перфорированная тарелка. Промывная жидкость подаётся на тарелку через боковой штуцер, а в нижнюю часть аппарата подаётся запылённый газ, который проходит через отверстия в тарелке и барботирует через жидкость, превращая её в слой подвижной пены. В слое пены пыль поглощается жидкостью, часть которой удаляется из аппарата через переливной порог, а другая часть сливается через отверстия в тарелке, промывая их и улавливая в подтарелочном пространстве крупные частицы пыли. Образующаяся суспензия выводится через штуцер в коническом днище аппарата. Обычно для очистки газов достаточно одной

тарелки, но при большом пылесодержании и высоких требованиях к качеству очистки возможно использование аппаратов с двумя-тремя тарелками.

Расход жидкости в барботажных пылеуловителях выше, чем в центробежных скрубберах (0,2-0,3 м3на 1000 м3очищаемого газа). Также выше гидравлическое сопротивление (500-1000 Па для однотарелочных аппаратов). При работе пенных пылеуловителей недопустимы значительные колебания нагрузки, так как это может привести к нарушению пенного режима работы. Увлажнение очищаемого воздуха и образование суспензии, требующей дальнейшего разделения или утилизации, также относятся к недостаткам пенных пылеуловителей.

Барботажные пылеуловители хорошо справляются с очисткой сильно загрязнённых газов. При этом пыль с частицами размером 20-30 мкм улавливается практически полностью, частицы размером 5 мкм улавливается на 80-90 %.

Рис. 70. Барботажный (пенный) пылеуловитель:

1 – корпус, 2 – перфорированная тарелка, 3 – переливной порог, 4 – барботажный слой

16.Изобразите схему устройства и опишите действие скруббера Вентури для мокрой очистки газов от пыли. Сопоставьте его с другими пылеочистительными аппаратами.

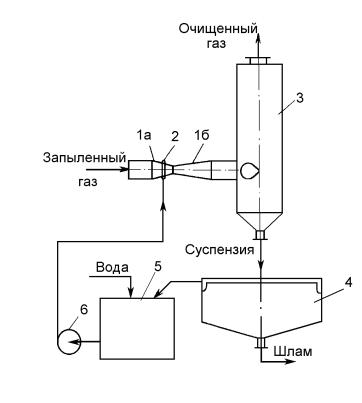

Основным устройством для улова пыли из газа в этих аппаратах является труба Вентури, на основе которой работают и струйные насосы (см. раздел «Динамические насосы»). На рис. 9.25 приведена схема устройства очистки газа со скруббером Вентури.

Рис. 9.25. Установка очистки газа со скруббером Вентури: 1 – труба Вентури (1а – конфузор, 1б – диффузор); 2 – распределительное устройство для подачи воды; 3 – циклонный сепаратор; 4 – отстойник для суспензии; 5 – промежуточная емкость; 6 – насос

Запыленный газ поступает в трубу Вентури 1, в конфузоре которой расположен распределитель воды 2. В горловине трубы скорость газа достигает порядка 100 м/с, что обеспечивает высокую турбулентность газового потока. Подаваемая в этот поток газа вода распыляется на мелкие капли и улавливает частицы пыли из газа. При этом происходит коагуляция твердых частиц (их слипание). Из горловины газо-жидкостный поток с уловленными частицами пыли поступает в диффузор 1б, где скорость газа снижается до 20-25 м/с. В диффузоре капли жидкости коалесцируют (сливаются) и уносятся потоком газа в циклонный сепаратор 3. Здесь капли жидкости под действием центробежной силы отделяются от газа и в виде суспензии стекают в коническое днище, откуда суспензия поступает в отстойник 4. В отстойнике твердые частицы осаждаются образуя шлам, который отводится из отстойника через нижний патрубок. Осветленная вода поступает в промежуточную емкость 5. Туда же поступает в небольшом количестве и свежая вода, которая компенсирует потери воды со шламом. Из емкости 5 насосом 6 вода вновь подается в трубу Вентури. Такая схема установки со скруббером Вентури позволяет достигнуть значительной экономии промывной воды.

Для эффективной работы скруббера Вентури необходимо очищаемый газ предварительно охладить и насытить водяными парами, например в полом скруббере. В противном случае в трубе Вентури будет происходить испарение мелких капель жидкости, которые наиболее активно взаимодействуют с частицами пыли.

Расход воды в скрубберах Вентури относительно высок (0,7-3 м3 на 1000 м3 газа), высоко и гидравлическое сопротивление (30007000 Па). В скрубберах Вентури улавливаются весьма мелкие частицы пыли: на 95-99% – твердые частицы размером 1-2 мкм и капли тумана диаметром 0,2-1 мкм. Такие аппараты применяют для очистки газов с преимущественным содержанием фракций мелких частиц.