- •1 Класифікація методів одержання порошків. Механічні методи одержання порошків

- •2 Диспергування розплавів

- •3 Фізико-хімічні методи одержання порошків

- •4 Одержання порошків тугоплавких і неметалевих сполук

- •5 Хімічні і фізичні властивості порошків

- •6 Технологічні властивості порошків

- •7 Підготовка порошків до формування

- •8 Пресування в металевих прес-формах

- •9 Ізостатичне формування

- •10 Гаряче пресування

- •11 Шлікерне формування

- •12 Прокатування металевих порошків. Мундштучне та інжекційне формування

- •13 Спікання. Практика спікання

- •14 Обладнання для спікання

- •Перелік використаних джерел

10 Гаряче пресування

Гаряче пресування (ГП) – пресування порошкової шихти або порошкової формовки при температурі, яка перевищує температуру рекристалізації основного компонента.

Таке визначення є справедливим для порошків матеріалів, які проявляють пластичність. У випадку порошків непластичних матеріалів температура гарячого пресування повинна бути достатньою для активації процесів масопереносу і формування структури під дією прикладеного навантаження.

За своєю суттю гаряче пресування являє собою суміщення процесів пресування і спікання та проводиться при температурі 0,5-0,95 Тпл основного компонента порошкової шихти.

Для нагрівання вихідної порошкової шихти або порошкової формовки використовують, як правило, електричний струм (рисунок 10.1).

Рисунок 10.1 – Способи нагрівання порошку при ГП

а – пряме пропускання струму через порошок і прес-форму (І), через порошок (ІІ), через прес-форму (ІІІ), імпульсним струмом високої напруги (IV); б – індукційне нагрівання порошку (І), прес-форми (ІІ), проміжного екрана (ІІІ)

Найбільш поширеним матеріалом для виготовлення прес-форм є графіт, у тому числі і силіційований.

При порівняно низьких температурах пресування (900-1000 0С) використовують металеві прес-форми з жароміцних сплавів, наприклад на основі нікелю і молібдену. Можливе виготовлення прес-форм з деяких керамічних матеріалів.

Преси для здійснення ГП можуть бути:

механічними (рисунок 10.2);

пневматичними (рисунок 10.3);

гідравлічними.

Рисунок 10.2 – Важільний лабораторний прес ГП

1 – основа; 2 – стійка; 3 – нижній контакт; 4 – струмопідвідна шина; 5 – важіль; 6 – вантаж; 7 – порошок; 8 – верхній контакт; 9 – пуансон; 10 – екран; 11 – упор; 12 – фіксатор; 13 – плита; 14 – нижній контакт; 15 – ізоляційна прокладка; 16 – стіл

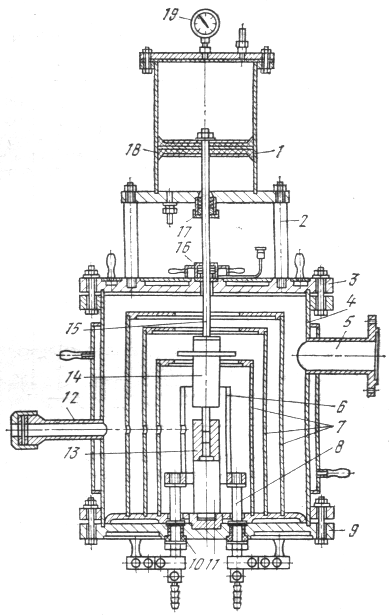

Рисунок 10.3 – Вакуумний пневматичний прес ГП

1 – пневмоциліндр; 2 – стійка; 3 – кришка; 4 – корпус; 5 – патрубок вакуумної системи; 6 – нагрівник; 7 – теплоізолюючі екрани; 8 – струмопідвід; 9 – кришка; 10 – ущільнення; 11 – графітова підставка; 12 – патрубок з оглядовим склом; 13 – прес-форма з порошком; 14 – пресувальна головка; 15 – шток; 16 – ущільнення; 17 – сальник; 18 – поршень; 19 – манометр

Гідравлічні преси для гарячого пресування отримали найбільше поширення внаслідок простоти конструкції. Такий прес може бути реалізований на основі практично будь-якого гідравлічного преса шляхом встановлення на його столі індуктора установки індукційного нагрівання. При необхідності пресування у вакуумі конструкція суттєво ускладнюється.

При здійсненні ГП важливу роль відіграє процес прикладання і зняття навантаження. Спочатку порошок нагрівають до деякої температури (переважно на рівні половини температури ізотермічної витримки), потім прикладають навантаження і продовжують нагрівання якомога швидше. У такому випадку забезпечується більш повне видалення газів, адсорбованих порошком, що сприяє його ущільненню. Знімають прикладене навантаження після достатньо повного охолодження спресованого виробу з метою зменшення втрат щільності через прояви пружної післядії.

Перевагами гарячого пресування є:

можливість додаткового до ущільнення і, відповідно, одержання матеріалу з меншою кількістю пор за рахунок одночасної дії температури і прикладеного тиску;

можливість отримання наплавленої структури матеріалу в якій зерна матеріалу розміщені перпендикулярно до напрямку прикладання навантаження.

Серед недоліків гарячого пресування:

можливість одержання тільки виробів простих геометричних форм;

невисока стійкість графітових прес-форм (на рівні 30-50 МПа), яка обмежує величину тисків, що прикладаються при пресуванні;

складність апаратного оформлення гарячого пресування у середовищі захисних газів або у вакуумі.

За рівнем механічних властивостей гарячепресовані вироби посідають проміжне місце між вільно спеченими і отриманими при застосуванні високих тисків газового середовища.

За співвідношенням “ціна-якість” вироби отримані методом гарячого пресування у багатьох випадках посідають перше місце.