- •Глава I понятие о сважине и ее конструкции

- •1.1 Понятие о скважине

- •1.2 Понятие о конструкции скважины

- •1.3 Выбор конструкции скважины

- •1.4 Способы бурения

- •1.6 Выбор способа бурения

- •Глава 2. Технологический инструмент

- •2.1 Общие сведения о твердосплавном бурении

- •2.2. Типы компоновок бурильной колонны для твердосплавного бурения

- •2.3. Выбор бурильной колонны

- •2.4. Способы повышения надежности и стойкости бурильной колонны

- •2. 5. Эксплуатация бурильной колонны

- •Глава 3. Забойный снаряд твердосплавного бурения

- •3.1. Одинарный колонковый снаряд с прямой циркуляцией промывочной жидкости

- •3. 2. Одинарный эжекторный снаряд с обратной циркуляцией

- •3. 3. Забойный снаряд безнасосного бурения

- •3.4. Эрлифтные снаряды

- •3. 5. Двойные колонковые снаряды (дкс)

- •3. 6. Буровой снаряд для бурения с гидротранспортом керна

- •3.7. Выбор буровых снарядов твердосплавного бурения

- •Глава 4. Аварии с буровым снарядом.

- •4.1. Способы предупреждения аврий, связанных с отказом технологического инструмента.

- •4.2. Способы предупреждения прихватов

- •4.3. Ликвидация аварий

- •4.4. Схема ликвидации (обрывов) технологического инструмента

- •4.5. Ликвидация прихватов.

- •4.6. Схема ликвидации обрыва с прихватом забойного снаряда

- •Глава 5. Геолого-технические условия бурения

- •5.1. Технологические процессы. Прочность минералов .

- •5.2. Прочностные свойства горных пород

- •5.3. Деформационные свойства горных пород

- •Глава 6. Породоразрушающий инструмент

- •6.1. Твердые сплавы

- •6.2. Геометрические параметры коронок

- •6.3. Износ резцов

- •6.4. Твердосплавные коронки

- •Глава 7. Технология твердосплавного бурения

- •7.1. Технологические режимы бурения

- •7.2. Разработка технологии твердосплавного бурения

- •7.3. Технология бурения снарядами с гидротранспортом керна

- •7.4. Регулирование параметров режимов бурения

- •7.5. Отработка коронок и долот

- •7.6. Оптимальные режимы твердосплавного бурения

- •7.7. Критерий оптимальности

- •7.8. Поиск оптимальных параметрова режимов бурения

- •7.9. Оптимальная длина рейса

- •Глава 8 алмазное бурение

- •8.1. Одинарный колонковый

- •8.2. Породоразрушающий инструмент

- •8.3 Двойной колонковый снаряд алмазного бурения

- •8.4 Снаряды со съемными керноприемниками

- •8.5. Выбор буровых снарядов алмазного бурения

- •Глава 9. Технология алмазного бурения

- •9.1. Технология бурения одинарными колонковыми снарядами

- •9.2. Технология бурения трещиноватых пород одинарными колонковыми снарядами

- •9.3. Технология бурения дкс

- •9.4. Технология бурения сск

- •9.5. Технология бурения алмазными долотами

- •9. 6. Отработка алмазных коронок

- •Глава 10 технология бурения установками atlas copco

- •10.1 Выбор конструкции скважины

- •10.2 Способы бурения

- •10.3 Буровые снаряды atlas copco

- •11. Технология бурения

- •11.1 Выбор очистных агентов

- •Выбор породоразрушающих инструментов и технологических режимов бурения.

- •Импрегнированные коронки.

- •Однослойные алмазные коронки.

- •Технология пневмоударного бурения с пневмотранспортом шлама (методом «обратная циркуляция») Буровые снаряды.

- •Параметры технологических режимов бурения.

- •Глава 12 технология бурения установками Boart Longyear lf 90

- •12.1 Промывочные жидкости

- •12.2 Выбор алмазных коронок

- •12.3 Параметры режимов бурения

- •Глава 13. Бескерновое бурение шарошечными долотами

- •13.1. Буровой снаряд. Буровые долота

- •13.2. Технология бурения

- •14.1. Бурение скважин с продувкой сжатым воздухом

- •14.2. Бурение скважин с применением газожидкостных смесей

- •Раздел IV ударно-вращательное бурение

- •Глава 15. Высокочастотное гидроударное бурение

- •15.1. Буровой снаряд

- •15.2. Технология бурения

- •Глава 16. Среднечастотное гидроударное бурение

- •16.1. Буровой снаряд

- •16.2. Технология бурения

- •16.3. Отработка коронок

- •17.1. Оборудование. Буровой снаряд.

- •17.2. Технология бурения

- •17.3 Технология бурения с пневмотранспортом выбуренной породы

- •1 7.4Технология бурения пневмоударниками с пневмотранспортом керна с очисткой забоя пеной

- •17.5. От работка коронок

- •Глава 18 бурение горизонтальных и восстающих скважин из подземных горных выработок

- •18. 1. Оборудование. Буровой снаряд.

- •18.2. Технология бурения.

- •Раздел V

- •Глава 19. Бурение мягких рыхлых горных пород

- •19.1. Осложнения при бурении.

- •19.2 Выбор способа бурения.

- •19.3. Технология бурения снарядами бескернового бурения.

- •19.4. Технология бурения одинарными колонковыми снарядами

- •19.5. Безнасосное бурение.

- •Глава 20. Бурение глинистых пород

- •20. 1. Глины и глиносодержащие горные породы

- •20. 2. Осложнения при бурении глинистых пород.

- •20.3. Мероприятия по встрече неустойчивых глинисмтых пород.

- •20.4. Технолдогия бурения глинистых пород

- •20.5. Технологические режимы бурения

- •Глава 21. Бурение микротрещиноватых глинистых пород

- •21.1. Микротрещиноватые горные породы. Осложнения

- •21.2. Технология твердых микротрещиноватых глинистых пород

- •21.3.Особенности перебуривания микротрещиноватых порд.

- •Глава 22. Особенности бурения соленосных отложений и полезных ископаемых

- •22.1.Соленосные горные породы. Осложнения

- •22.2. Технология бурения

- •22.3.Особенности бурения мягких полезных ископаемых

- •Глава 23. Бурение мерзлых пород

- •23.1.Мерзлые горные породы. Осложнения

- •23.2. Технология бурения

- •23.3. Оборудование устья скважин

- •24.1. Виды осложнений

- •24.2. Выбор конструкции скважины и способа бурения

- •24.3. Экономическая оценка выбора прогрессивных способов бурения

- •24.4. Очсистные агенты

- •24.5 Выбор специальной прмывочной жидкости

- •Раздел v1

- •26.1. Медленновращательное бурение

- •26.2. Медленновращательное бурение скважин большого диаметра. Винтобурение

- •Глава 27. Шнековое бурение

- •27.1. Оборудование. Буровой снаряд

- •27.2.Технология бурения

- •27.3 Опробование горных пород

- •Глава 28.Вибрационное бурение

- •28.1. Оборудование. Буровой снаряд

- •28.2 Выбор бурового снаряда и технологических режимов бурения

- •Глава 29. Ударно-канатное колонковое бурение бурение скважин методом задавливания

- •29.1 Оборудование. Буровой снаряд

- •29.2 Технология ударно-канатного бурения

- •29.3. Бурение скважин методом задавливания бурового снаряда

- •Глава 30. Ударно-канатное бескерновое бурение

- •30.1 Оборудование. Буровой снаряд

- •30.2 Технология ударно-канатного бескернового бурения

- •30.3 Определение естественного объема проб

- •30.4 Технология комбинированного ударно-канатного и

- •Библиографический список

- •Содержание

14.1. Бурение скважин с продувкой сжатым воздухом

Как отмечено выше, бурение скважин с продувкой сжатым воздухом обладает рядом достоинств, прежде всего, высокой производительностью, низкой себестоимостью и достаточно высоким выходом керна.

Бурение с продувкой сжатым воздухом целесообразно применять в горных районах, при отсутствии водопритоков, в высокогорных, пустынных безводных труднодоступных районах, где организация водоснабжения затруднена, в мерзлых, устойчивых трещиноватых, закарстованных, набухающих, размывающихся и растворяющихся породах.

Буровое оборудование и инструмент

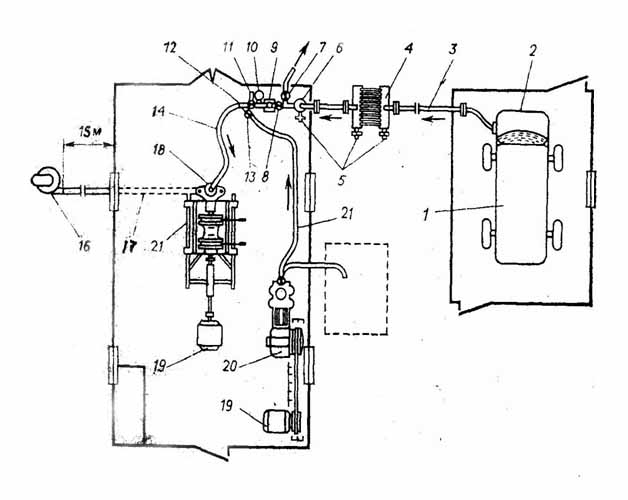

При бурении с продувкой скважин воздухом могут быть использованы то же буровое оборудование и буровой снаряд, что и при промывке скважин (рис. 14.1). Отличие состоит в замене бурового насоса компрессором. В России применяют в основном передвижные компрессоры, производительностью 3—12 м3, развивающие давление до 8 атм. При работе с компрессором в воздушную линию, идущую от компрессора к устью скважины, устанавливают специальное устройство для периодического спуска масла и конденсата - масловодоотделитель 6.

При бурении по сухим или мерзлым породам для предупреждения попадания конденсата на забой кроме поверхностных масловодоотделителей в состав бурового снаряда включают скважинные влагоотделители.

В качестве контрольно-измерительной аппаратуры используют расходомеры 9, термометры 11 и манометры 10.

Для предупреждения поступления пыли в процессе бурения в буровое здание требуется специальное оборудование устья скважины в виде выкидной линии (трубопровода от устья скважины) 17, прокладываемой под полом в сторону движения ветра на расстояние 10-15 м. Над устьем скважины при этом устанавливают превентор 25 или специальное герметизирующее устройство (рис. 14.2), имеющее вращательный и неподвижные узлы. Вращающийся узел состоит из манжеты 11, шпинделя 7 и диска 4. Неподвижный узел состоит из корпуса 9, зажима 6, оголовка 10.

Во время бурения вращающийся узел устанавливают на рабочую трубу, а неподвижный через оголовок крепят на обсадных трубах.

Для сбора шлама и пыли в конце выкидной линии часто устанавливают шламоочиститель, состоящий из циклонного шламоулавливателя и гидравлического фильтра.

Рис. 14.1. Схема расположения оборудования при бурении с продувкой: 1 - компрессор; 2 - воздухозаборник; 3 - трубопровод; 4 - холодильник; 5 - кран для выпуска конденсата; 6 - влагоотделитель; 7 - вентиль для сброса части воздуха в выкидную линию; 8 - вентиль для регулирования подачи воздуха в скважину; 9 - расходомер воздуха; 10 - манометр; 11 -термометр; 12 – вентиль для перекрытия воздушной магистрали; 13 -вентиль гидравлической линии; 14 - нагнетательный шланг; 15 - превентор; 16 - вентилятор; 17 - выкидной трубопровод; 18 - буровой станок; 19 - электродвигатели; 20 - буровой насос; 21 - нагнетательный шланг

Для лучшего отсоса пыли от устья скважины и, следовательно, снижения попадания пыли в буровую, в выкидную линию включают всасывающий вентилятор 16, а у устья скважины устанавливают воздушный эжектор, работающий от специального отвода.

В качестве бурильной колонны при бурении с продувкой скважины воздухом следует использовать только бурильные трубы диаметром 50,0 и 63,5 мм муфтозамкового соединения. Такие соединения снижают потери воздуха и давления по сравнению с ниппельными, вследствие наличия у них большего проходного отверстия и более высокой герметичности соединений.

Забойный снаряд тот же, что и для бурения с промывкой, но обязательно со шламовыми трубами (от одной до трех открытого и закрытого типа), с влагоотделителем и регулировочным клапаном. Открытые шламовые трубы с заостренным верхним торцом могут использоваться для срезания сальников в скважине (при подъеме снаряда). Для обеспечения свободного прохода воздуха в при забойной части следует использовать твердосплавные и алмазные коронки с повышенным выпуском резцов и увеличенным сечением промывочных каналов при твердосплавном бурении по породам I-IV категории - коронки типа М-5, при алмазном бурении - зубчатые коронки и коронки с заданным выходом резцов.

Технология бурения

При бурении скважин применяют прямую и обратную циркуляцию воздушного потока.

Осевая нагрузка при бурении с продувкой скважин та же, что и при промывке: для твердосплавных коронок по породам IV категории - 0,25 - 0,5 кН на резец, V-VII категории 0,5-1,0 кН. V1II-IX категории -.0,8-1,2 кН; для алмазных коронок по породам V-VII категории -5-8 кН, V1II-IX категории - 8-12 кН и ХТХ1 категории - 12-13 кН; для шарошечных долот — 15—17 кН.

Скорость вращения бурового снаряда ограничивают пределами 150-300 об/мин.

Расход воздуха определяют по формуле

Q = kF ,

где

k

- коэффициент неравномерности скорости

потока 1,1-1,3; F

- сечение затрубного пространства

(между стенками скважины и бурильной

колонной), м2;

![]() - скорость восходящего потока воздуха,

м/с.

- скорость восходящего потока воздуха,

м/с.

При бурении твердосплавными коронками = 6-10 м/с, при бескерновом бурении = 15-20 м/с.

Б

Бурение

по

увлажненным породам

Основной причиной осложнений при бурении с продувкой являются водопритоки. При водопритоках до 10 % от веса, образующегося в единицу времени шлама, происходит его слипание, что приводит к зашламовке скважины. Основной мерой борьбы с этим осложнением является увеличение расхода воздуха, способствующее полному выносу шлама. При водопритоках 10-35% от веса шлама происходит налипание шлама на стенки скважины и бурильные трубы с образованием сальников, что приводит, как правило, к авариям. При водопритоках свыше 35 % от веса шлама сальников не образуется.

Для снижения сальникообразования применяют обратную циркуляцию воздушного потока.

Радикальным средством борьбы с сальникообразованием в процессе бурения является добавление в поток воздуха поверхностно-активных веществ (ПАВ) - пенообразователей - в виде 0,5-1,5 % водяных растворов,, способствующих разрушению сальников. После перебу-ривания поглощающую зону следует изолировать. В России в качестве ПАВ используют: ОП-10, ОП-7, ПО-1, сульфонол, «Некаль», «Прогресс» и др. Наиболее эффективные из них ОП-10), ОП-7.

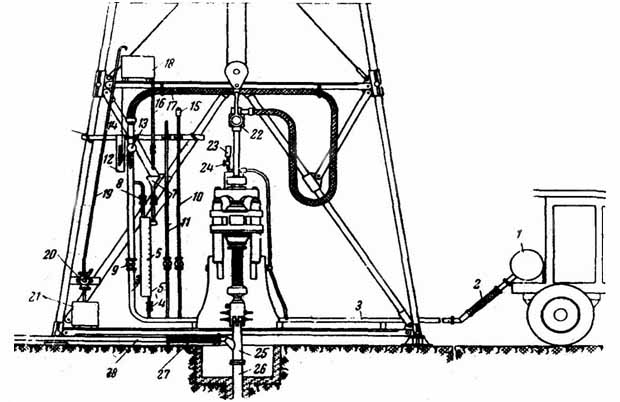

Для введения растворов ПАВ в поток воздуха можно применять специальное устройство (рис. 14.3).

Рис.

14.3. Схема установки для бурения скважин

с продувкой воздухом в условиях

водопроявлений: / - компрессор; 2

- гибкий

шланг; 3

- воздуховод;

4

-

воздушный трубопровод; 5

- коллектор;

6

-

краник; 7 - наливная труба с воронкой;

8

-

кран сальниковый 11-85к; 9 - задвижка Лудло

30-20 р; 10

- сигнальный

воздуховод; 11

- спускной

воздуховод; 12

- уровнемерная

планка; 13

- манометр

до 10 ат; 14

-

нить уровнемера; 15

-

свисток; 16

-

сливная труба ![]() ;

17

- шланг;

18

- бачок

водяной; 19

-

наливная труба

;

20

-

насос Альвеера № 2; 21

-

бачок водяной; 22

- сальник;

23

— манометр

до 10 ат; 24 - вентиль

;

25 - превентор; 26

- кондуктор;

27

-

шланг; 28-

воздуховод;

29

- рейка

;

17

- шланг;

18

- бачок

водяной; 19

-

наливная труба

;

20

-

насос Альвеера № 2; 21

-

бачок водяной; 22

- сальник;

23

— манометр

до 10 ат; 24 - вентиль

;

25 - превентор; 26

- кондуктор;

27

-

шланг; 28-

воздуховод;

29

- рейка

Перед бурением баки 18 и 21 и коллектор 5 заполняют раствором ПАВ. С образованием сальников в скважине и трубопроводе повышается давление воздуха, в результате чего свисток 15 издает сигнал. Затем мастер закрывает кран 9 и открывает краны 4 и 8, воздух, поступая через коллектор, захватывает в нагнетательный шланг раствор ПАВ.

Заполнение верхней емкости 18 производят насосом 20, а коллектора - самотеком из верхней емкости через трубки 7 и 16.

Если при помощи ПАВ сальник не размывается, в нагнетательную магистраль подключается насос. В этом случае целесообразно с месте подсоединения шланга установить смеситель, предназначены для предотвращения попадания жидкости в компрессор, а воздуха в насос, а также засыпки заклиночного материала.

Если в скважине сохраняется столб воды, гидростатическое давление которого меньше рабочего давления компрессора, то в забойный снаряд включают шламовые трубы для улавливания тяжелого шлама.

В

обводненных

породах, когда бурение с продувкой

становится нерациональным или

невозможным, очистка забоя может

осуществляться комбинированным

способом (промывкой и продувкой), пенами

ил за счет местной циркуляции подземных

вод. Для создания такой циркуляции

применяют погружные насосы с пневматическим

двигателем, включаемым в состав

бурильной колонны ниже статического

уровня.

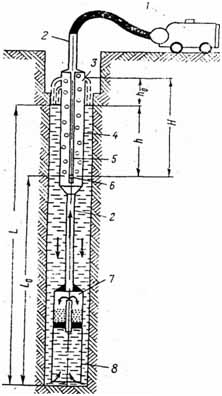

При достаточно большой высоте столба воды (не менее 65 м) для создания местной циркуляции можно использовать эрлифтные буровые снаряды (рис. 14.4). При бурении трещиноватых, неустойчивых и мерзлых пород применяют пены.

В некоторых экспедициях в сложных условиях используют двойную бурильную колонну с пневмотранспортом шлама по внутренней колонне бурильных труб.

Д

Бурение

в песках

Осевую нагрузку применяют минимально возможную, при наличии снаряда значительной длины в рыхлых песках бурение производят под действием собственного веса снаряда.

Частоту вращения коронки принимают также минимальную для Данного станка.

Прихват снаряда ликвидируют расхаживанием.

При пересечении мощных пластов песка (более 20 м) бурение ведут с одновременным креплением обсадными трубами с небольшим выходом коронки из под башмака обсадной колонны. Рыхлые пески бурят без вращения бурового снаряда только под действием интенсивной продувки воздухом.

Д

Бурение

в глинах

Бурение ведут при частоте вращения снаряда 200 об/мин и более с осевой нагрузкой, создаваемой весом самого снаряда, и расходе воздуха Рис.14.4 -5-7м3/мин.Черезкаждые40-60см.углубки ххххх снаряд рекомендуется расхаживать.

Для предотвращения образования сальников через нагнетательную линию периодически закачивают соляровое маело (2-3 л да 1 м углубки), воду или аэрированную жидкость (3-5 л на 1 м).

В особо липких глинах переходят на бурение безнасосным способом.

О

Бурение

в мерзлых породах

Исследования показывают, что максимальная температура воздуха наблюдается на забое. Горячий воздух на забое растепляет стенки скважин и вызывает ряд осложнений.

Для устранения указанных осложнений подаваемый в скважину воздух сушат, используя адсорберы (силикагель) с регенератором (электронагревателем), поверхностные и забойные влагоотделители, и охлаждают с помощью охлаждающих систем до температуры -10 "С, кроме того, осушению и охлаждению воздуха способствует дополнительный ресивер, устанавливаемый в сеть сразу же после компрессора. Ресивер представляет собой трубу, диаметром 500 мм, внутри которой расположена труба, диаметром 50 мм с соплом на конце. Охлаждение происходит за счет расширения воздуха.

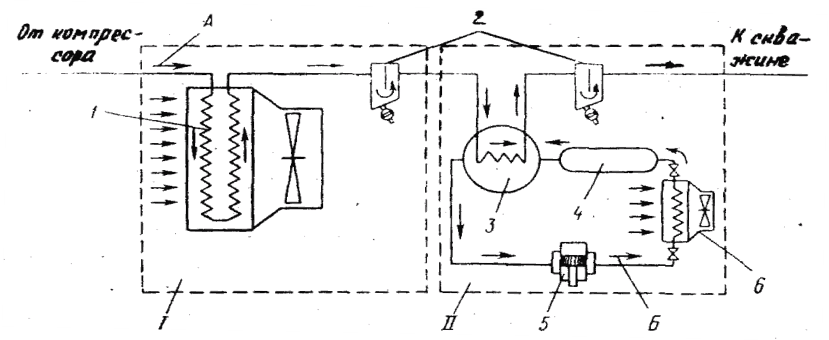

Из существующих приспособлений для охлаждения воздуха наиболее простым и дешевым является теплообменник с естественным хладоноcителем, работающим на принципе теплообмена воздуха от компрессора с холодным атмосферным воздухом или льдом. В этом случае теплообменник (радиатор, змеевик), заполненный льдом или незамерзающими жидкостями, помещают в шурф или скважину, пробуренную в мерзлоте. Эти теплообменники трудно использовать в летний период. Летом используют две ступени охлаждения. На первой ступени воздух, поступающий от компрессора, охлаждается до 25 °С за счет обмена теплом с атмосферным воздухом (рис. 10.5, 10.6). На второй ступени воздух охлаждается от +25 до -10 °С за счет теплообмена с искусственным хладоноcителем - хладагентом с помощью паровой холодильной машины (поршневой пневматический двигатель (рис. 10.7) работает по принципу расширения воздуха) или с помощью фреоновых пароком-прессионных холодильных машин (см. рис. 14.5).

Холодильные устройства, работающие на принципе расширения воздуха, вследствие низкого давления воздуха (2-3 атм) после холодильника не находят применения при разведочном бурении, но могут использоваться при инженерных изысканиях, при бурении скважин глубиной до 100 м.

С оздаваемый

на поверхности запас холода в процессе

теплообмена между нисходящим и

восходящим потоками затрачивается на

бесполезное понижение температуры

верхних горизонтов пород, не достигая

забоя, где наблюдается максимальная

температура.

оздаваемый

на поверхности запас холода в процессе

теплообмена между нисходящим и

восходящим потоками затрачивается на

бесполезное понижение температуры

верхних горизонтов пород, не достигая

забоя, где наблюдается максимальная

температура.

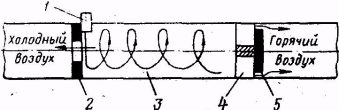

Рис. 14.5. Принципиальная схема двухступенчатой системы охлаждения сжатого воздуха с фреоновой холодильной машиной: 1 и 11 - первая и вторая ступени охлаждения; А, Б- движение сжатого воздуха и фреона: 1 - теплообменник; 2-влагоотделитель; 3-фреоновый испаритель; 4-фреоновый ресивер; 5 - фреоновый компрессор; 6 - фреоновый конденсатор

Р ис.

14.6. Принципиальная схема вихревого

холодильника: / - сопло; 2 - диафрагма; 3

- вихревая

трубка; 4

- развихритель;

5 – дроссель

ис.

14.6. Принципиальная схема вихревого

холодильника: / - сопло; 2 - диафрагма; 3

- вихревая

трубка; 4

- развихритель;

5 – дроссель

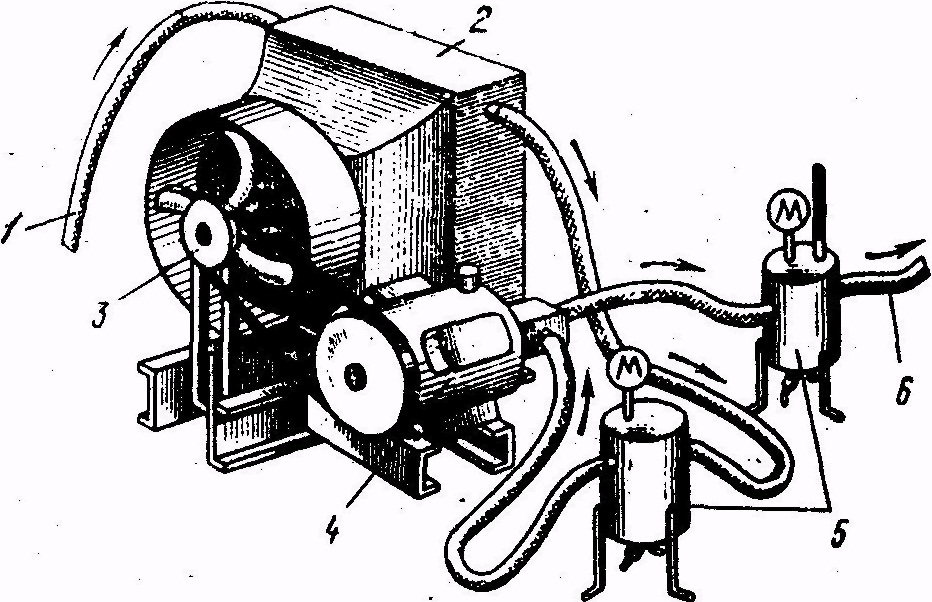

Рис. 14.7. Воздушная холодильная система ВХМ-ЛГИ: 1 - шланг; 2 - ребристо-трубчатый теплообменник; 3 - вентилятор; 4 - детандер; 5 - влагомаслоотделитель;

6 - нагнетательный шланг

Для предотвращения расхода холода в верхних горизонтах используют погружные вихревые холодильники и бурильные трубы теплоизолированные изнутри различными материалами (стекло-эмалью, органосиликатами, эпсуссидными смолами, полиэтиленом, винипластом, фторопластом, пенополистиролом, пенофенопластом, пенополиуретаном и другими синтетическими материалами). Простейший способ теплоизоляции труб, разработанный в ЛГИ, - прокладка внутри бурильных труб полиэтиленовых шлангов (трубок).

Погружные вихревые холодильники эффективно работают совместно с поверхностным холодильником. Их устанавливают над колонковой трубой. Принцип действия вихревого холодильника основан на сепарации температуры воздуха. Воздух со сверхзвуковой скоростью поступает тангенциально внутрь полого цилиндра и создает в нем вихрь. Внутри вихря устанавливается воздух с низкой температурой, который через центральный канал поступает в колонковую трубу, а по периферии цилиндра - горячий воздух, направляемый через зазоры дросселя вверх в зазор между бурильной колонной и стенками скважины.

При бурении на нефть и газ используют специальный агрегат УВ-10, в котором кроме влагоотделителя (циклона), адсорбера и регенератора имеется двухступенчатое противозамерзающее устройство для обработки воздуха спиртом и глицерином, снижающих температуру конденсации влаги до -40...-50 °С.

Очень хорошие результаты показало бурение мерзлых пород пневмоударниками. В этом случае в результате расширения воздуха при выходе из пневмоударника и отдачи энергии на разрушение породы воздух на забое охлаждается. Особенно он эффективно охлаждается при достаточном осушении и охлаждении в первой ступени (поверхностном холодильнике).

Скорость бурения с продувкой воздухом в рыхлых мерзлых породах в 4 раза выше, чем при бурении «всухую», проходка за рейс увеличивается в 3 раза, а стойкость коронок в 6-7 раз. При бурении в скальных морозных породах (VIII-IX категории по буримости) скорость бурения увеличивается в 4,5 раза, проходка за рейс - в 10 раз и стойкость коронок - в 8-10 раз. Выход керна по рыхлым мерзлым породам составляет 100 % при высоком его качестве.

Для бурения мерзлых пород IV-V категорий используют ребристые коронки М-5, М-6. Бурение ведут с осевой нагрузкой 200-500 даН при скорости вращения коронки 60-70 об/мин и скорости восходящего потока воздуха 12-13 м/с.

Мерзлые горные породы V-VI категории бурят коронками СМ-4 с теми же технологическими параметрами, что и ребристыми коронками.

Морозные горные породы VII-VIII категории по буримости бурят коронками СМ-4 и СТ-2. Осевую нагрузку на коронку диаметром 93 мм принимают равной 800—1 000 даН, частоту вращения - 200-300 об/мин, скорость восходящего потока - 10-12 м/с.

Бурение морозных пород VII1-XII категории по буримости ведут алмазными коронками на тех же режимах, что и при бурении обычных горных пород при скорости восходящего потока воздуха 7-8 м/с.

При бескерновом бурении чаще используют бурение шарошечными долотами. В горных породах VI-VIII категории в этом случае осевую нагрузку рассчитывают из условия удельной нагрузки 100-115 даН на 1 см диаметра долота, частоту вращения принимают равной п = 120-150 об/мин.