- •Монтаж, експлуатація і ремонт електроустаткування

- •Монтаж, експлуатація і ремонт електроустаткування вступ

- •1. Організація монтажу електрообладнання

- •1.1. Загальні принципи проведення електромонтажних робіт

- •1.2. Організація електромонтажних робіт

- •1.3. Планування електромонтажних робіт

- •1.4. Підготовка до виробництва електромонтажних робіт

- •1.5. Охорона праці при виконанні електромонтажних робіт

- •1.6. Індустріалізація і механізація електромонтажних робіт

- •1.7. Пусконалагоджувальні роботи

- •1.8. Прийомка об’єкту в експлуатацію

- •1.9. Структура електромонтажних організацій

- •1.10. Права і обов’язки лінійних інженерно-технічних працівників ему

- •2. Класифікація електроустановок, приміщень і зон відповідно вимогам нтд

- •Тема 1.1. Монтаж внутрішніх електричних мереж

- •Матеріали, вироби, інструменти, пристосування і механізми для виконання

- •2.Види електропроводок і вимоги до них

- •3.Основні способи монтажу електропроводів, кабелів і шинопроводив

- •4.Технологія отримання контактних з’єднань

- •5. Монтаж захисного заземлення

- •6. Перевірка змонтованих проводок

- •7. Техніка безпеки при монтажі проводок.

- •Тема 1.2. Монтаж кабельних ліній напругою до 10 кВ

- •Галузь використання, кабелі і кабельні барабани.

- •Загальні вимоги до монтажу кабельних ліній.

- •3. Технологія монтажу кабельних ліній.

- •4. Способи з’єднання і окінцювання кабелів до 10 кВ.

- •5. Монтаж з’єднувальних і кінцевих муфт.

3.Основні способи монтажу електропроводів, кабелів і шинопроводив

Для кріплення проводок і апаратів використовують пластмасові і металеві дюбелі з шурупами, болтами, гаками і різьбовими штирями, а також спеціальні дюбелі для будівельно-монтажних пістолетів і ручних оправок.

Одним з раціональних способів кріплення до основ проводок, установочних виробів і легкої апаратури являється приклеювання. При цьому способі поверхні основ повинні бути підготовленими, тобто зачищеними і прогрунтованими. Для ґрунтовки, як правило, використовують розріджений клей.

Проводка на роликах.

Для відкритих проводок на роликах при монтажі освітлювальних і силових мереж використовують проводи марок АПВ і АПР. При паралельному прокладанні на роликах декількох проводив використовують стальні планки і скоби. Заготовляють ці деталі в майстерні. Планки і ролики кріплять шурупами; на дерев’яній основі — безпосередньо укручуванням в нього, а на цегляній і бетонній — за допомогою дюбелів або клею.

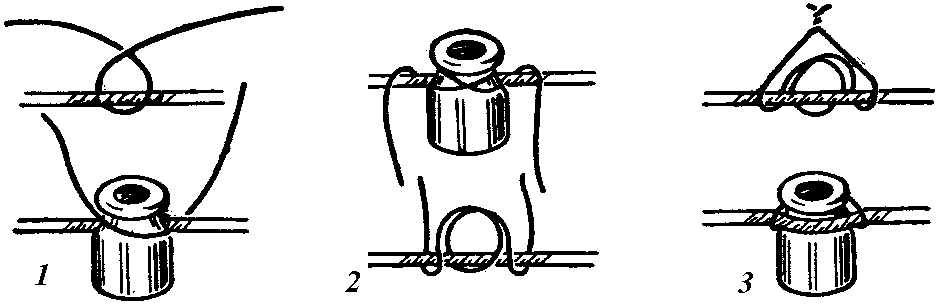

Кріплення проводив починають з крайніх роликів одної сторони, при цьому провід в місці кріплення попередньо обмотують ізоляційною стрічкою, щоб захистити ізоляцію від пошкодження в’язкою. Потім провід оцинкованою в’язкою (рис.1.1.6.) прикріплюють до ролика.

Рис.1.1.6. Кріплення проводів на роликах цинкованою в’язкою.

Заміст в’язки для кріплення проводив перерізом до4 мм2 використовують також хлорвінілові кільця. При цьому попередньої підмотки проводу стрічкою не потребується.

Місця з’єднань і відгалужень проводів слід, як правило, розташовувати безпосередньо у роликів і закріплювати на них.

Прокладання проводів на ізоляторах.

Технологія прокладання проводів на ізоляторах суттєво не відрізняється від технології прокладання проводів на роликах.

Кріплення до кінцевих опор можна виконувати, з використанням «заглушки» (рис.1.1.7).

в)

а) Рис.1.1.7. а – поворот лінії на стіні; б - поворот

б) лінії на стелі; в – заглушка.

Прив’язування проводів до ізоляторів виконується з ближчої до стіни сторони ізолятора, тому що при обриві в’язки провід утримується на гаку ізолятора до виправлення дефекту ремонтною бригадою.

При зміні напрямку траси проводки провід виводять на зовнішню сторону ізолятора, щоб в’язка не пошкодила жилу і ізоляцію проводу. На проміжних ізоляторах провід можна прив’язувати або на головках або на шийках, на кутових ізоляторах, - тільки на шийках.

Ізолятори встановлюють на гаках, штирях або на якорях (рис.1.1.8.). Стандартні розміри виробів надаються в таблиці 1.1.4.

а)

в) г)

б)

Рис.1.1.8. Вироби для кріплення ізоляторів: а – якір; б – пів’якір; в – гак; г – штир.

Таблиця 1.1.4. Стандартні розміри якорів,пів’якорів, гаків і штирів.

Виріб |

Розміри, мм |

|||||

А |

а |

Б |

В |

б |

Д |

|

Якір, пів’якір, штир |

175 230 290 |

55 |

120 100 64 |

76 53 45 |

40 30 25 |

9,5 13,0 16,0 |

Гак |

102 130 170 210 |

32 50 60 76 |

55 80 110 150 |

45 53 70 80 |

25 30 40 50 |

9,5 13,0 18,0 20,0 |

Для закріплення ізоляторів на кріпильних виробах використовують розчин цементу і піску у співвідношенні 1:2 з додаванням 1/10 рідкого скла.

Ізолятори великих розмірив накручують з підмоткою лляним клоччям і просочуванням суриком на оліфі.

Ізолятори також можна кріпити на скобах і планках з штирями, які кріпляться до будівельних конструкцій.

Прокладання плоских проводів з полівінілхлоридною ізоляцією

Відкриті проводки на роликах не відповідають сучасним методам індустріального електромонтажного виробництва і використовуються рідко. Вони витіснені прихованими проводками, що виконуються плоским проводом ПВ (ППВ) або АПВ (АППВ).

Плоскі проводи марок АППВ, ППВ використовують для групових (розподільчих) освітлювальних мереж і дрібних силових навантажень в житлових і громадських будівлях. Прокладають їх як приховано під шаром штукатурки або всередині стін і перекриттів (без поміщення їх в будь які захисні оболонки), так і відкрито по поверхням стін і стель (без додаткової ізоляції) сухих і вологих опалених і неопалених приміщень. В санвузлах використовують тільки приховану проводку.

В прихованій горизонтальній проводці по стінам проводи укладають паралельно лінії карнизів на відстані 100—200 мм від стелі або 50—100 мм від карнизу; спуски до вимикачів, штепсельних розеток або світильників виконують вертикально по віскам. В перекриттях (під плитою перекриття, в щілинах, порожнинах і т. д.) допускається прокладання по найкоротшій відстані.

У вологих приміщеннях (кухні, ванні кімнати та ін.) довжину проводки як найбільше скорочують і розташовують проводку і вимикачі поза приміщеннями, а світильники — на стінах, суміжних з коридором. При паралельному прокладанні проводки приховано і відкрито відстань між окремими проводами 3—5 мм.

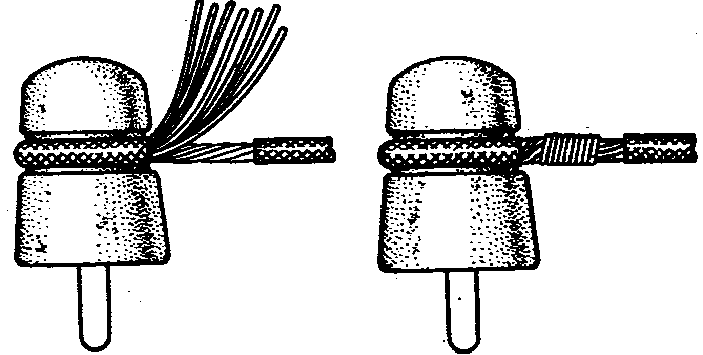

При відкритому прокладанні провід кріплять до опорної поверхні приклеюванням, цвяхами або скобками. Для механічного кріплення проводів використовують цвяхи діаметром 1,4—1,8 мм і довжиною 20—25 мм з шляпкою діаметром до 3 мм, а у вологих і неопалених приміщеннях під шляпки підкладають прокладки з ізоляційного матеріалу. Провід прибивають до опорної поверхні по середній лінії розділювальної плівки з відстанню між точками кріплення 120—200 мм легкими ударами молотка через спеціальну оправку щоб не пошкодити ізоляцію (рис.1.1.9).

![]()

б)

Рис.1.1.9. Використання оправки – а, провід,

а) закріплений скобками – б.

При прихованому прокладанні кріплення проводу цвяхами не допускається, його можна виконувати «приморожуванням» проводу алебастровим розчином в декількох місцях траси. При згинанні проводу, що прокладається приховано, «на ребро», в місці згинання (на довжині 40—60 мм) вирізають розділювальну плівку, таким чином, щоб не пошкодити ізоляцію жил, одну жилу згинають під необхідним кутом, а другу виводять всередину кута і згинають (рис.1.1.10). При відкритому прокладанні допускається наближення жил.

Прокладати плоскі проводи пучками або пакетами не допускається.

а) б)

в) г)

Рис.1.1.10. Підготовка плоского проводу для під’єднання

і згинання – а, згинання для прихованої проводки –б,

згинання для відкритої проводки – в, з’єднання і

відгалуження проводів – г.

Перед прокладанням провід при необхідності випрямляють спеціальним роликовим випрямлячем (рис.1.1.11).

Рис.1.1.11. Випрямляння плоского проводу

а) – а, схема випрямляча – б.

б)

Відміряний таким чином провід згортають в бухти і в такому вигляді доставляють до місця прокладання ліній.

Кріплення плоских проводив приклеюванням здійснюється наступним чином: підготовлений відповідно інструкції по використанню клей наноситься на заґрунтовану поверхню траси проводки, покривають основу проводу, клею дають підсохнути до підлипання, після чого провід прикладають і пригладжують до основи траси.

З’єднання проводив в коробках виконується гвинтовими затискачами, опресуванням, пайкою або зварюванням.

Прокладання кабелів

При прокладанні кабелів АСРГ, АВРГ, АНРГ та ін. трасу розмічають таким чином, щоб радіус вигину кабелів був не менше десяти зовнішніх діаметрів. Точки кріплення розмічають з таким розрахунком, щоб відстань між ними при горизонтальному і верти - кальному прокладанні не перевищувала 500 мм. Необхідно, щоб точки кріплення кабелю біля відгалужувальних коробок, проходів і апаратів відстояли від них на 60—100 мм в залежності від зовнішнього діаметру кабелю або проводу.

Кабелі кріплять до опорних поверхонь безпосередньо за допомогою стандартних скобок, що мають розміри, відповідні зовнішньому діаметру кабелю або за допомогою металевих смужок, які кріпляться на дюбелях. Проходи через міжповерхові перекриття виконують таким чином, щоб забезпечити захист кабелю від механічних пошкоджень.

При роботі в умовах низьких температур необхідно враховувати, що кабелі з пластма -совими оболонками можна розкатувати і прокладати при температурі не нижче –15° С, а кабелі з свинцевими оболонками – при температурі не нижче – 20° С. При більш низьких температурах кабелі попередньо нагрівають. При розкатці і вирівнюванні кабелі ретельно оглядають, щоб виявити зовнішні дефекти і усунути їх.

Перед закріпленням кабелів під металеві скобки підкладають прокладки з електро -картону, щоб вони виступали з-під скобок не менше ніж на 1 мм.

Кабелі в коробки і апарати вводяться разом з оболонкою.

При проходах кабельних ліній через температурні і осадові шви будівель і споруд кабелі прокладають зі слабиною у вигляді дуги.

Приєднання металевих оболонок кабелів до заземлюючої мережі виконують у групових щитків і пунктів гнучким мідним луженим проводом перерізом не менше 2,5 мм2 шляхом припаювання його до оболонок. Заземлюючий провідник приєднують до металевого корпусу припайкою або затискачем під гвинт (в цьому випадку місце приєднання повинно бути зачищено до металевого блиску). Заземлення оболонок декількох кабелів, що прокладені паралельно, виконують одним нерозірваним гнучким луженим мідним проводом, який накладається на пучок кабелів під прямим кутом і припаюється до оболонки кожного кабелю. Перемички, що з’єднують заземлені оболонки кабелів у неметалевих відгалужувальних коробок, розташовують зовні.

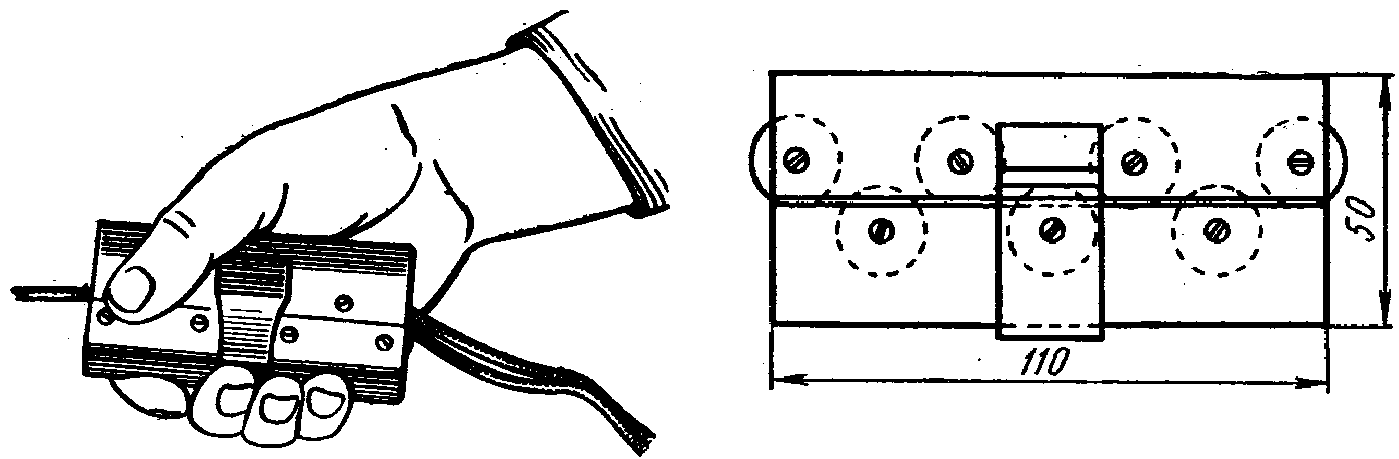

Приховані проводки прокладають також в ізоляційних трубках, які закладаються в борознах (штробах), що робляться в стінах за допомогою спеціальних пристосувань (рис.1.1.12) або залишаються в процесі будівельних робіт. Трубки укладаються, як правило, без проводів. Після цього вони фіксуються в борознах (штробах) алебастровим розчином і закриваються штукатуркою. Проводи затягуються після висихання штукатурки і вивітрювання вологи з трубок за допомогою стального дроту діаметром 1 – 1,5 мм.

Рис.1.1.12. Електрична фрезерувальна машина

для прорізання штробив на цегляних основах.

На дерев’яних поверхнях гумові труби прокладаються по попередньо накладеному шару штукатурки товщиною не менше 5 мм або по шару листового азбесту товщиною не менше 3 мм.

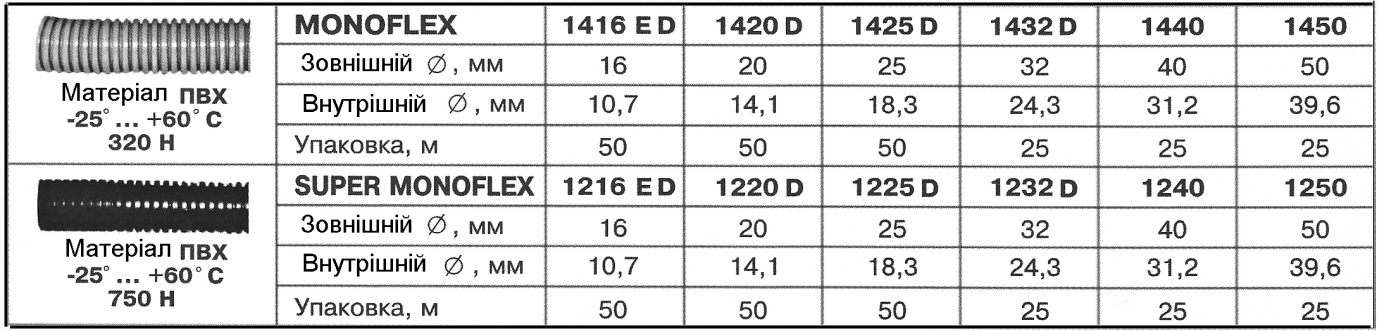

Для сучасного електромонтажного виробництва випускаються гнучкі електромонтажні труби (гофротруба) з самозатухаючого твердого ПВХ. Використовується для захисту контрольних і силових проводок. Монтаж можна виконувати на поверхні всіх ступенів горючості, а також в штробах. Витримують заливку бетоном. Для зручності протягування провідників ці труби постачаються з протяжним дротом. Марки і стандартні розміри надаються в таблиці 1.1.5.

Таблиця 1.1.5. Характеристики гнучких електромонтажних труб.

Гнучкі поліамідні електромонтажні труби APAFS i APACS не вміщують галогенів, тому при термічному впливі не виділяють отруйних сполук. Рекомендується використовувати в приміщеннях з підвищеними вимогами до небезпеки присутніх в них людей.в

Прокладання проводок в гнучких паперово-металевих трубах

Паперово-металеві гнучкі труби виготовляють шляхом навивки по спирали з напуст- кою паперові і металеві стрічки. На трубах одночасно видавлюють гвинтовий гофр . Для захисту від корозії стальну стрічку оцинковують або наносять інше антикорозійне покриття. Труби виготовляють з внутрішнім діаметром 16, 21, 27, 42, і 54 мм .

У вибухонебезпечних приміщеннях, приміщеннях з горючим пилом, в сховищах важливих фондів, театрально-видовищних закладах, будівлях, які представляють особливу архітектурну цінність, і в приміщеннях з агресивним для стальної оболонки середовищем ці труби не прокладають.

Виконувати з’єднання проводів всередині труб і використовувати металеві оболонки труб в якості заземлюючих провідників забороняється.

Відкрито труби прокладають безпосередньо по дерев’яним або іншим горючим основам з обов’язковим підкладанням під них листового азбесту товщиною не менше 3 мм або по шару штукатурки товщиною не менше 5 мм.

Відстань між кріпильними скобками повинна бути не менше 800 мм по горизонталі і 1000 мм по вертикалі, довжина прямої ділянки між коробками — 12 м, ділянки з одним кутом — 8 м і ділянки з двома кутами — 6 м.

З’єднують труби між собою за допомогою спеціальних муфт і муфт-коробок (рис.1.1.12).

За виключенням, допустимо використовувати для з’єднання труб гільз з жерсті. Труби з’єднувати слід тільки на прямих ділянках.

а)

б)

Рис.1.1.12. З’єднання паперово-металевих труб: а – муфтами; б – муфтами-коробками.

1 – гільза; 2 – упорне кільце; 3 – перемичка; 4 бандаж.

З’єднання і відгалуження проводів виконують в з’єднувальних або відгалужувальних коробках. Для з’єднання труб с металевими штампованими коробками в майстерні до коробок попередньо приварюють патрубки. Ущільнюючий шар бітуму, сурику або лаку наносять на зовнішню поверхню патрубка і на внутрішню поверхню кінця труби, який потім насувають на патрубок до упору і закріплюють бандажем (рис.1.1.13).

Рис.1.1.13. З’єднання паперово-металевих

труб з штампованими коробками.

1 – патрубок; 2 – перемичка; 3 – бандаж.

Якщо труби прокладають в приміщеннях, де по ПУЕ необхідно виконати заземлення, металеву оболонку труб приєднують до магістралі заземлення або нульовому проводу. З’єднання відрізків труб між собою і приєднання до коробок, ящиків, з’єднувальним муфтам і гільзам виконують приваркою або припайкою безпосередньо або за допомогою перемичок (рис.1.1.12, 1.1.13). Перемички виконують з мідного голого гнучкого проводу перерізом не менше 2,5 мм2.

При укладанні паперово-металевих труб в фундаменти крупних машин і верстатів використовують труби з осадженим (стиснутим) гофром. Виходи труб з фундаментів, бетонних полив і бетонних блоків захищають відрізками водо і газогінних труб. У всіх випадках повинні бути укладені таким чином щоб була можливість заміни проводив в процесі експлуатації і ремонту проводки. Тому радіус згинання труб не повинен бути менше їх шестикратного діаметру.

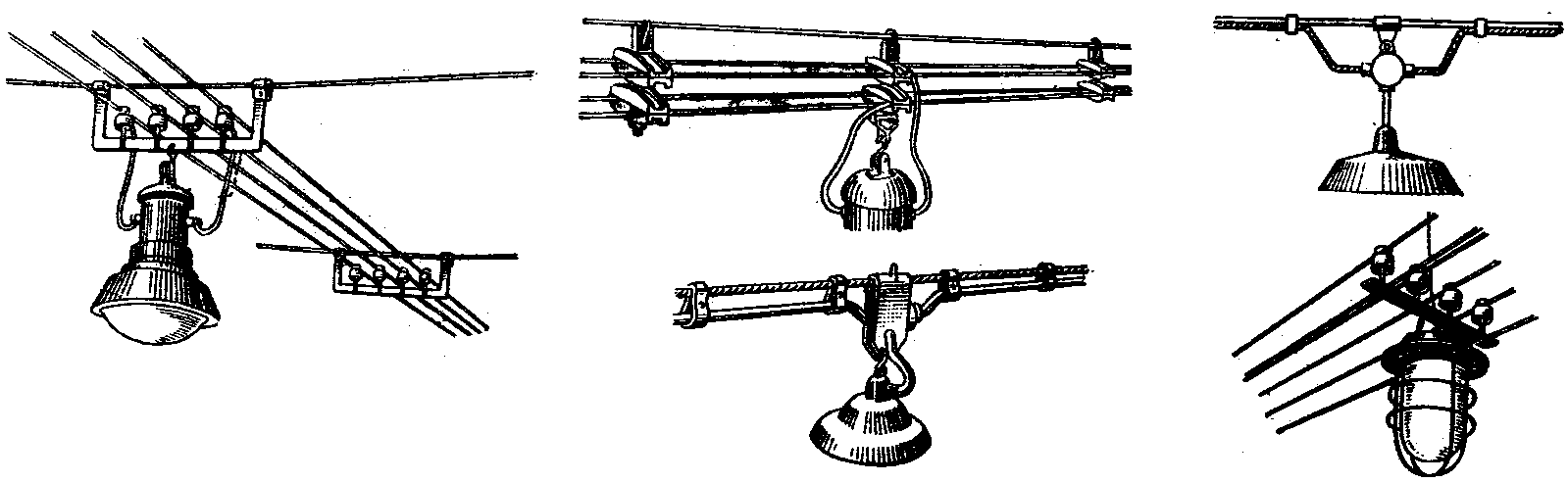

Тросові проводки

Тросову проводку, як правило, використовують в промислових приміщеннях зі складною конструкцією будівельної частини, де трудно виконати проводку іншого типу.

Для тросової проводки вздовж виробничого приміщення натягують стальний трос діаметром 1,95 — 6,6 мм або стальну проволоку діаметром 5—6 мм, прикріплюють їх до будівельних конструкцій, і на цих несучих опорах підвішують проводи і освітлювальну арматуру. При великій кількості або при важких світильниках, значній довжині лінії і проводах великих перерізів натягують паралельно два троси. Для тросової проводки використовують проводи марок АПР и АПВ, а також кабелі марок АВРГ, АНРГ, АСРГ, АТРГ (або їх аналоги), які прикріплюють до тросу за допомогою фарфорових роликів, клиць, ізоляторів або скобок (рис.1.1.14).

в)

б)

а)

г) д)

Рис.1.1.14. Тросові проводки: а – на підвісних конструкціях з ізоляторами на поперечному тросі; б – на пластмасових підвісках на поздовжньому тросі; в – на поздовжньому тросі з закріпленням кабелю бандажами; г - на поздовжньому тросі з закріпленням кабелю клицами; д - на підвісних конструкціях з ізоляторами на поздовжньому тросі.

Тросову проводку заготовляють в майстернях індустріальними методами. Відрізок тросу відповідної довжини натягують між двома опорами на висоті 1—1,5 мм від полу. На закріпленому таким чином тросі підвішують проводи, монтують освітлювальну арматуру і приєднують відгалуження від лінії до затискачів світильників. На одному кінці тросу закріплюють гак, на другому гак з натяжним тендером, що необхідний для регулювання натягу троса при кріпленні. Заготовлену лінію проводки згортають в бухту і доставляють на місце монтажу. За допомогою блоків лінію піднімають на проектну висоту, закріплю -ють, регулюють натяг тросу і підключають до мережі.

При прольотах між точками кріплення 6 і 12 м стріла провисання повинна бути відповідно 100 – 150 і 200 – 250 мм.

Для заземлення несучих конструкцій проводки використовують вільний кінець тросу.

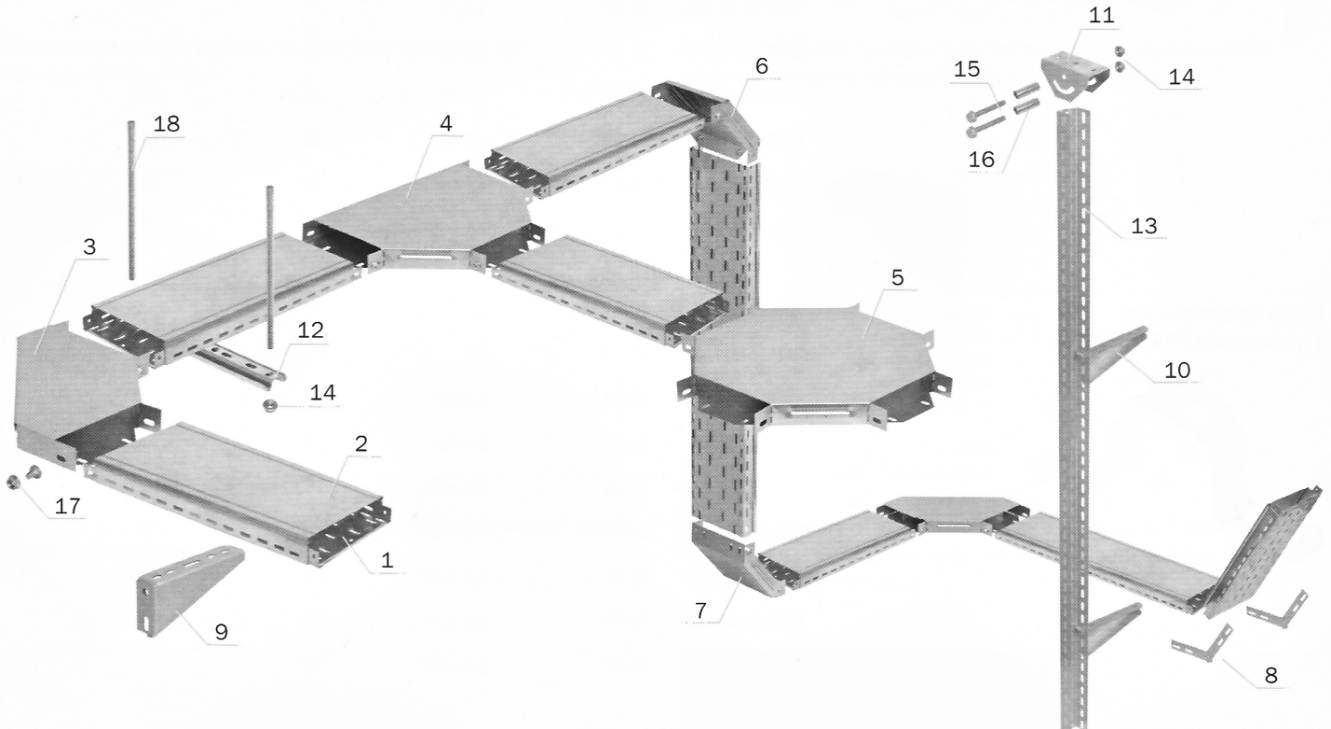

Проводки в лотках, коробах і кабель-каналах

Проводка в лотках у порівнянні з іншими видами проводок потребує значно менших затрат труда і може бути виконана в цеху, де закінчено будівництво, а також дозволяє знизити витрати стальних труб. Конструктивні елементи проводки — лотки різної конфігурації уніфіковані, виготовляються на спеціалізованих заводах, и їх можна збирати у вузли і блоки.

В електротехнічних приміщеннях лотки можуть бути розташовані на будь який висоті, а у всіх інших приміщеннях — на висоті не менше 2 м від полу або поверхні робочого майданчику. Лотки підвішують таким чином, щоб на них можна було прокладати проводи і кабелі, не протягуючи вздовж лотка (кріплення на підвісках повинні бути знімними). При перетинаннях з іншими комунікаціями або конструкціями прагнуть не робити обходів, добиваючись прямолінійності лоткової траси.

Відстані між кріпленнями лотків при горизонтальній і вертикальній установці і підві- шуванні між колонами залежать від перерізів і способів укладки в них проводів. При рядовій одношаровій прокладці проводів малих і середніх перерізів, а також при прокладанні їх пакетами і пучками ці відстані складають 2,4 м або від 1/3 до 1/4 кроку колон будівлі, при прокладанні проводив середніх і крупних перерізів, в тому числі і при багатошаровому їх прокладанні, —1,6 м або 1/4 кроку колон. Для більш точного визна -чення відстані між кріпленнями користуються графіками несучою здатності. В якості прикладу на рис.1.1.18 показаний графік для неперфорованого лотка ЛНП висотою 35 мм.

Окремі секції лотків з’єднують один з одним болтами з використанням перфорованих планок. Для надійного електричного контакту між секціями їх поверхні в місцях з’єднань зачищають до металевого блиску і змащують вазеліном. Після зборки лоткової конструкції місця з’єднання прихвачують електрозварюванням в декількох точках.

Прямолінійний лоток заземлюють не менше ніж в двох віддалених одна від одної точках, а кожне відгалуження від нього — на його кінці. На рис.1.1.15 показано, якими способами укладають проводи і кабелі в лотках.

Рис.1.1.15. Способи прокладання проводив і кабелів в лотках: а – одно і двошарова суцільна укладка; б – укладка пакетами і пучками. 1 – лоток; 2 – одношарова укладка; 3 – розділювальна обойма; 4 – пакет проводив в охоплюючий обоймі; 5 – пакет проводив в притискній обоймі; 6 – двошарова укладка.

Пучки і пакети проводив скріплюють бандажами або обоймами, укладають між роздільними обоймами і закріплюють: при вертикальному встановленні лотків — на всій довжині; при горизонтальному — на кутах і біля коробок. Всі з’єднання і відгалуження проводив виконують в коробках, що жорстко закріплені в лотку.

Промисловістю випускаються металеві перфоровані, неперфоровані і дротяні кабельні лотки з оцинкованої сталі, що призначені для монтажу і захисту силової, освітлювальної і контрольної проводки. Система кабельних прокатних лотків складається з різних комбіна- цій металевих лотків, аксесуарів, настінних і стельових підвісів, що необхідні для прокладки кабелю у всіх направленнях. Кабельні лотки виготовляються з рулонної холоднокатаної сталі, оцинкованої гарячим способом. Відкритий спосіб прокладки кабельних трас за допомогою лотків дозволяє в подальшому легко обслуговувати електричну систему і розвивати її. Приклад лоткової конструкції і її елементів (аксесуарів) показано на рис. 1.1.16.

Рис.1.1.16. Елементи лоткової конструкції:

1 - Лоток перфорований; 10 - Кронштейн замковий;

2 - Кришка на лоток; 11 - Скоба стельова;

3 - Поворот на 90°; 12 - Тримач горизонтальний VH;

4 - Розгалужувач Т- подібний; 13 - Профіль перфорований;

5 - Хрестовина; 14 - Гайка зі стопорним буртом М8;

6 - Поворот на 90° вертикальний зовнішній; 15 – Болт зі стопорним буртом М8х65;

7 - Поворот на 90° вертикальний внутрішній; 16 - Втулка в профіль перфорований;

8 - Пластина шарнірного з’єднання; 17 - Комплект з’єднувальний КС М6х10;

9 - Кронштейн настінний; 18 – Шпилька.

Рис.1.1.17. Укладка кабелів в дротяному

лотку.

Рис.1.1.18. Графік несучою здатності неперфо -

рованого лотка ЛНП висотою 35 мм.

Асортимент типорозмірів лотків і аксесуарів дозволяє спроектувати кабельну трасу будь якого ступеню складності.

Короба на відміну від лотків являють собою закриту кабельну конструкцію. При відкритому прокладанні проводив і кабелів, коли необхідний захист їх від механічних пошкоджень, використовують прокладку проводив і кабелів в коробах. Короба виготовляють в комплекті, який включає в себе секції: прямі (а), хрестоподібні, трійникові і кутові (б) з кутом горизонтальним, кутом вверх і кутом вниз, кришки торцеві, з’єднувальні скоби для з’єднання прямих секцій і опорні кутки для кріплення короба (рис. 1.1.19).

а) б)

в) г)

Рис.1.1.19. Конструкція коробів: а – пряма секція; б – вставка; в – кутова секція;

г – Т-подібна секція.

Конструкція і монтаж проводок в коробах має багато спільного з конструкцією

і монтажем лотків.

Зібрані короба встановлюють на кронштейнах по стенам або на підвісках. Причому висота установки короба не нормується. Відстань між точками кріплення короба повинна бути не менше довжини секції. Прямі секції з’єднують між собою з’єднувальними скобами за допомогою гвинтів. При з’єднанні прямих секцій з кутовими, трійниковими або хрестоподібними з’єднувальні скоби не потребуються. Закріпляють укладені, проводи і кабелі в коробах планками. Проводи і кабелі в коробах укладають так же, як і в лотках.

Для надійного заземлення коробів і забезпечення безперервності кола заземлення всі елементи коробів в місцях сполучення приварюють електрозварюванням в двох-трьох точках. В лотках і коробах допускається прокладка кабелю і захищених проводив. В сухих і вологих середовищах прокладають проводи АПВ, АПР, в жарких — АПР і АПРТО, в пильних — АПВ, АПР і АППВ. Проложені в лотках і коробах проводи і кабелі на кінцях і в місцях відгалужень маркують.

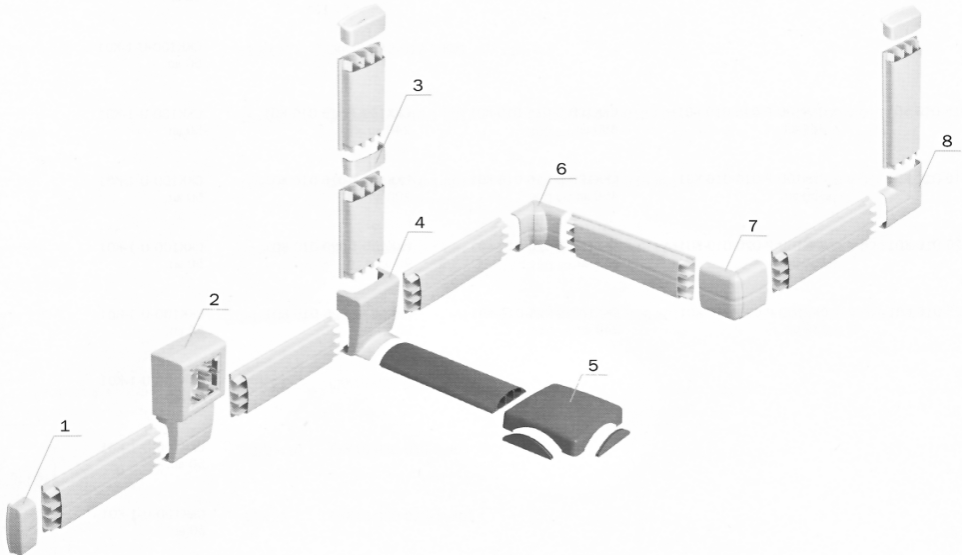

Кабель-канали призначені для прокладки інформаційних, силових і слабкострумових електричних комунікацій відкритого типу в офісних і житлових приміщеннях, виробничих і адміністративних будівлях, медичних і дитячих закладах при новому будівництві і при реконструкції.

Основні функції: забезпечення електробезпеки (додаткова ізоляція електропроводки);

захист проводки від механічних пошкоджень; виключення можливої пожежі при корот- кому замиканні; обмеження несанкціонованого доступу до проводки; спрощення монтажу електропроводки при будівництві і реконструкції будівель; забезпечення швидкого досту- пу до проводки в аварійній ситуації; можливість модернізації і доповнення проводки.

Технічні характеристики.

Матеріал - пластичний, ударостійкий, самозатухаючий ПВХ, стійкий до впливу ультра- фіолету і агресивного хімічного середовища.

Вогнестійкість: при запалюванні матеріал не дозволяє вогню розповсюджуватися.

Міцність: не менше 5 кгс/см при температурі -32 °С.

Діапазон робочих температур: від -32 °С до +90 °С.

Електричний опір: при температурі +20 °С. не менше l·lO12 Ом·м.

Температура монтажу: від -15 °С до +60 °С.

Приклад кабельної конструкції з кабель-каналу показаний на рис.1.1.20.

Рис.1.1.20. Елементи конструкції кабель-каналу: 1 – поворот 90°; 2 – коробка універсальна;

3 – Т-подібний кут; 4 – заглушка; 5 – з’єднувач на стик; 6 – внутрішній кут; 7 – зовнішній кут.

Система напільного і плінтусного кабель-каналів показана на рис.1.1.21.

Рис.1.1.21. Елементи конструкції напільного і плінтусного кабель-каналу:

1 - заглушка; 2 - коробка установочна одномісцева; 3 - з’єднувач на стик; 4 - адаптер для напільного кабель-каналу. 5 - розподільча коробка;

6 - Внутрішній змінний кут;

7 - зовнішній змінний кут;

8 - Поворот 90°.

По умовам монтажу визначеного типу електроустановок в будь яких кабельних конструкціях на певну кількість проводив в джгуті закладаються резервні проводи, що дозволяє швидко відновити лінію при пошкодженнях в процесі експлуатації.

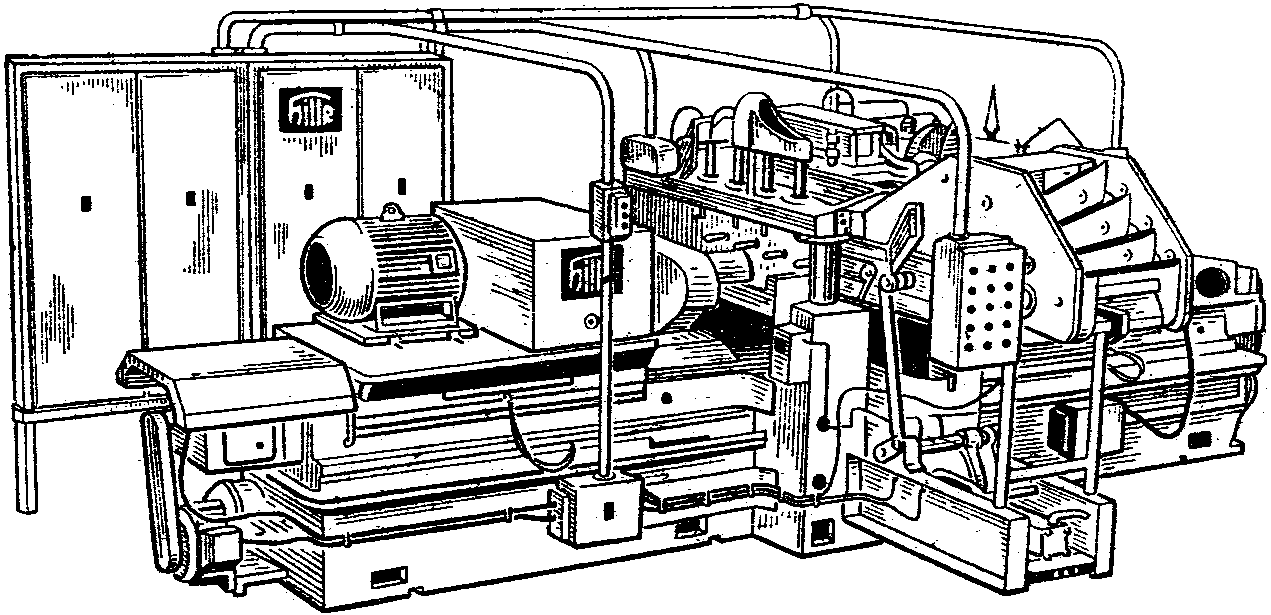

Прокладання проводок по станинам машин

Проводки пo станинам машин

(рис.1.1.22) виконують в стальних

водо-газогінних або тонкостінних трубах,

безпосередньо в каналах станин, в

металевих і гумотканинних рукавах або

полівінілхлоридних трубках, стійких

до впливу масла і емульсій. Такого типу

проводки також мають назву «машинні

проводки». Проводку до

рухомих частин станин машин здійснюють

гнучкими проводами в гумотканинних або

металевих рукавах. Переходи з рухомих

панелей управління виконують джгутами

гнучких проводив з запасом в вигляді

петлі. Одночасно з затягуванням проводив

в труби або рукава, а також при в’язці

джгутів закладають резервні проводи в

кількості 8—10% від загальної кількості

жил.

Проводки пo станинам машин

(рис.1.1.22) виконують в стальних

водо-газогінних або тонкостінних трубах,

безпосередньо в каналах станин, в

металевих і гумотканинних рукавах або

полівінілхлоридних трубках, стійких

до впливу масла і емульсій. Такого типу

проводки також мають назву «машинні

проводки». Проводку до

рухомих частин станин машин здійснюють

гнучкими проводами в гумотканинних або

металевих рукавах. Переходи з рухомих

панелей управління виконують джгутами

гнучких проводив з запасом в вигляді

петлі. Одночасно з затягуванням проводив

в труби або рукава, а також при в’язці

джгутів закладають резервні проводи в

кількості 8—10% від загальної кількості

жил.

Рис.1.1.22. Верстат з машинною проводкою в трубах.

Труби, рукава і джгути кріплять до станин скобками через кожні 800—1000 мм для труб и 500—700 мм для рукавів і джгутів. Кріплення також слід виконувати біля кінців проводки, у входу в апарати і коробки. З’єднання і відгалуження проводив виконують в коробках або клемних шафах. З’єднання проводив всередині труб або рукавів не допускається.

Монтаж трубопроводів і рукавів на станинах виконують з використанням ущільнюючих прокладок, стійких до впливу масла і емульсії, а різьбові з’єднання ущільнюють шляхом змащування різьби суриком або масляною фарбою. Виконання проводок до рухомих вузлів здійснюється гнучким кабелем або проводом, який закладають в гумотканинний або металевий рукав.

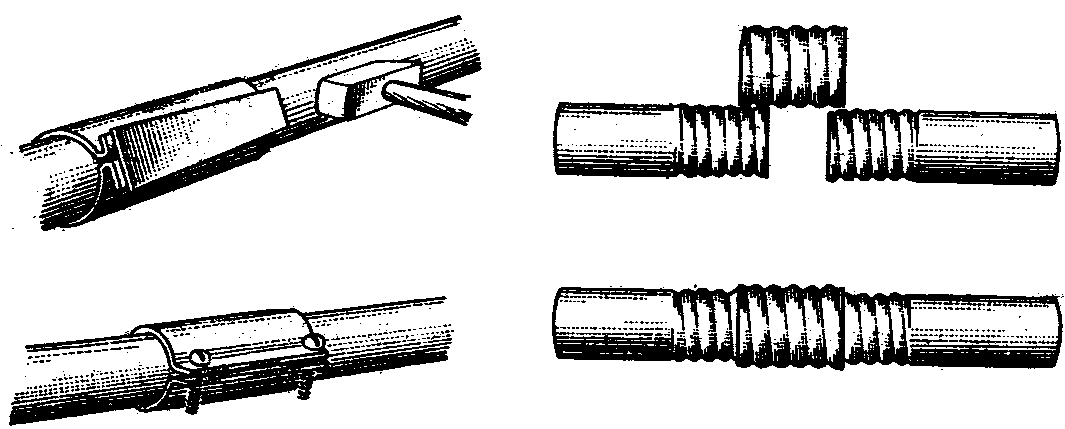

Металорукав - це гнучкий трубопровід, призначений для захисту електропроводив і кабелів від механічних пошкоджень; негативного впливу навколишнього середовища; створення захисного екрану від електромагнітних завад. Металорукав також використовують при створенні вентиляційних систем. Промисловістю випускаються металорукава типу Р3 і Д1 з оцинкованої сталевої або з неіржавіючої стрічки, з одинар -ним і подвійним замком, зі звичайним і термостійким ущільненням і без ущільнення.

Кріплення металорукавів здійснюється за допомогою монтажних металевих скоб типу СММ. Конструкція металорукавів і скоб показана на рис.1.1.23.

а) б) в)

Рис.1.1.23. Конструкція металорукавів і монтажних скоб; а – металорукав з ущільнен- ням; б – металорукав без ущільнення з подвійним замком; в – скоба СММ. Ду – умовний прохід, мм; D – зовнішній діаметр, мм; t – крок навивки, мм (в розтягнутому стані).

Металорукава випускаються з діаметром умовного проходу від 3,8 до 100 мм.

Приклад умовного позначення: РЗ-Ц-Х-20 У3 ТУ У30201248.001-99;

Д1-Н-6 Т1 ТУ Т10201248.001-02.

Р3, Д1 – тип замка; Ц, Н – матеріал стрічки; Х, Т – тип ущільнення; 20, 6 – діаметр умовного проходу; ТУ – технічні умови.

Живлення рухомих вузлів машин при довгих і частих переміщеннях здійснюється через пристрої з ковзними контактами-тролеями, контактними кільцями.

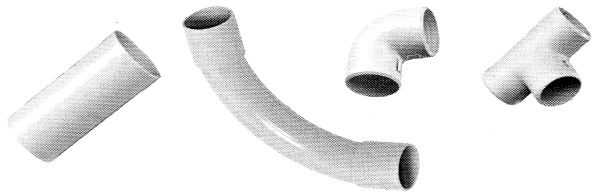

Електропроводки в стальних трубах .

Для улаштування цих проводок використовують стальні водо-газогінні і тонкостінні електрозварні труби. Кабельна конструкція з труб для прокладання проводив і кабелів називається електротехнічним трубопроводом.

Сталеві труби для електропроводок використовують тільки тоді, коли по умовам середовища і категорії приміщення інші види проводок заборонено.

При улаштуванні проводок у вибухонебезпечних приміщеннях, а також для запобігання потрапляння всередину труб пилу, їдких газів і води трубопроводи збирають з ущільнен- ням місця з’єднання. Не ущільнені трубопроводи захищають проводку в основному тільки від механічних пошкоджень.

На першій стадії монтажу проводок в стальних трубах розмічають трасу і встановлю -ють кріпильні деталі. Після цього проводять точні заміри ниток траси, складають деталь - ний ескіз з наданням розмірив, що необхідні для заготовки блоків труб в майстерні на технологічній лінії.

Іноді труби у вузли і блоки комплектують зі стандартних елементів, в якості яких використовують прямолінійні відрізки труб (з різьбою на кінцях) довжиною 200, 300, 400, 500, 600, 700, 800, 900, 1000; 1300, 1600 і 1900 мм і коліна з кутами вигину 90, 105, 120, 135 и 150°. Крім прямолінійних відрізків і колін нормалізовані також радіуси вигину труб.

Відповідальною операцією монтажу стальних труб являється їх з’єднання між собою. Найбільш надійним вважається з’єднання стандартною водо-газогінною муфтою, що виконана з різьбою, льняним клоччям і суриком; таке з’єднання обов’язково у вологих, жарких, з хімічно агресивним середовищем, вибухо- і пожежонебезпечних і у всіх приміщеннях, де використовують приховану прокладку труб. Для з’єднання тонкостінних труб муфтою з різьбою потребується виконання на кінцях труб накатної різьби.

В сухих приміщеннях з нормальним середовищем часто використовують безрізьбові з’єднання. Загальний вигляд електропроводки в стальних трубах і способи з’єднання труб показано на рис.1.1.24, кріпильна арматура – на рис.1.1.25.

Розміри (діаметри) труб з врахуванням складності затяжки проводив в труби від конфігурації траси визначаються по спеціальним таблицям і формулам.

Рис.1.1.24. Монтаж електропроводок в трубах: a — загальний вигляд електропроводки в стальних трубах, б — з’єднання труб манжетом з гвинтами, в — з’єднання труб манжетом с клиновою обоймою, г — з’єднання труб під електрозварювання, д — з’єднання труб на різьбі, е — з’єднання труб муфтою з розтрубами, ж — ввід в коробки на різьбі, з — ввід в коробку за допомогою гільзи з обварюванням по периметру (d — зовнішній діаметр труби), и — ввід в коробку за допомогою патрубка і манжети з клиновою обоймою, к — ввід в коробку за допомогою заземлюючих гайок, л — ввід в коробку за допомогою втулок, що приварені до коробки.

Рис.1.1.25. Кріплення стальних труб: а – на стіні з використанням дюбелів і скоб, б – безметизне кріплення за допомогою спеціальних скоб і планок.

Стальні тонкостінні труби з стінками товщиною не менше 1,5 мм використовують в сухих і вологих приміщеннях, при відкритому прокладанні без ущільнення стиків труб і коробок, при прихованому прокладанні (в стінах, перекриттях, підливках і фундаментах) – з ущільненням стиків. Їх неможна використовувати в сирих, особливо сирих вибухо- і пожежонебезпечних приміщеннях, в приміщеннях з хімічно активним середовищем, в зовнішніх установках, а також в землі (як всередині, так і зовні приміщень). Стальні тонкостінні труби неможна використовувати в якості нульових робочих проводів.

Для з’єднання труб без ущільнення їх стиків використовують клинові (рис.1.1.26 а) і гвинтові (рис.1.1.26 б) манжети і гільзи з різьбою (рис.1.1.26 в), а також відрізки труб, які насаджують на кінці труб, що з’єднуються і приварюють електрозварюванням.

Перед затягуванням проводив труби попередньо прочищають шляхом пропускання скрізь неї спеціальної оправки. Для захисту від корозії труби, як правило, фарбують.

Рис.1.1.26. Способи з’єднання стальних

тонкостінних труб.

а) в)

а – за допомогою клинових манжет,

б – за допомогою гвинтових манжет,

в – різьбою.

б)

Мала товщина стінок тонкостінних труб, створює ряд труднощів при обробці і монтажі: на тонкостінних трубах неможна використовувати нормальну різьбу, як на водогазогінних трубах: згинання потребує прийняття спеціальних мір, щоб уникнути їх зминання; для електрозварювання необхідно точно підібрати електроди і величину зварювального струму; необхідно видаляти грат, тому що при затягуванні проводив створюється небезпека пошкодження ізоляції.

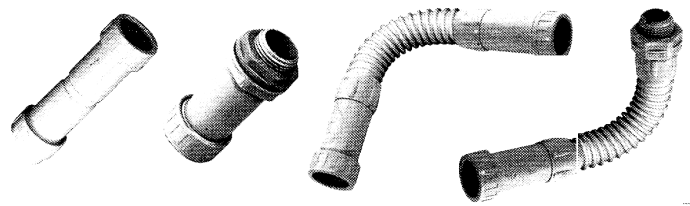

Електропроводки в пластмасових трубах.

Останнім часом надходять широке використання електропроводки в пластмасових (поліетиленових, поліпропіленових і хлорвінілових) трубах. Ці труби мають хороші механічні і ізоляційні властивості і протистоять впливу агресивних хімічних середовищ. Вони зручні в монтажі, легко оброблюються, з’єднуються і згинаються.

Електропроводки в пластмасових трубах використовують в сухих, вологих, сирих, особливо сирих і запилених приміщеннях, в приміщеннях з хімічно активним середови -щем, в зовнішніх установках, а також в агресивному ґрунті для захисту прокладених в них провідників. При виконанні монтажу пластмасові труби з’єднуються між собою і з коробками за допомогою спеціальної арматури (рис.1.1.27) а також зварюванням і приклеюванням.

а) б)

в) г)

д) е) ж) з)

Рис.1.1.27. Арматура для з’єднання пластмасових труб: а – муфта труба-труба; б – поворот на 90°; в – поворот на 90° розкривний; г – трійник розкривний; д – муфта труба-труба фітингова; е – муфта труба-коробка; ж – муфта гнучка труба-труба; з – муфта гнучка труба-коробка.

Електропроводки в пластмасових трубах не використовують в пожежонебезпечних і вибухонебезпечних приміщеннях.

Електропроводки в пластмасових трубах не прокладають в будівлях нижче II ступеню вогнестійкості, тобто в таких, в яких є горючі суміші, перекриття і переборки.

В будівлях вище II ступеню вогнестійкості ці труби використовують тільки для скритих електропроводок. Електропроводки у вінілових трубах виконують в будівлях будь якого ступеню вогнестійкості. При цьому у відкритих і скритих електропроводках вінілові труби прокладають безпосередньо по негорючим, важкозаймистим і займистим стінам, перекриттям і конструкціям. По займистим стінам і конструкціям їх прокладають по прошарку з листового азбесту товщиною 3 мм або шару штукатурки товщиною 5 мм. Не використовують електропроводки в поліетиленових і поліпропіленових трубах і відкриті електропроводки у вінілових трубах в спеціальних будівлях і приміщеннях, на сценах і в кінобудках видовищних закладах і клубах, в дитячих яслах і садах, таборах відпочинку , лікарнях, на горищах, а також в тваринницьких приміщеннях сільських господарств.

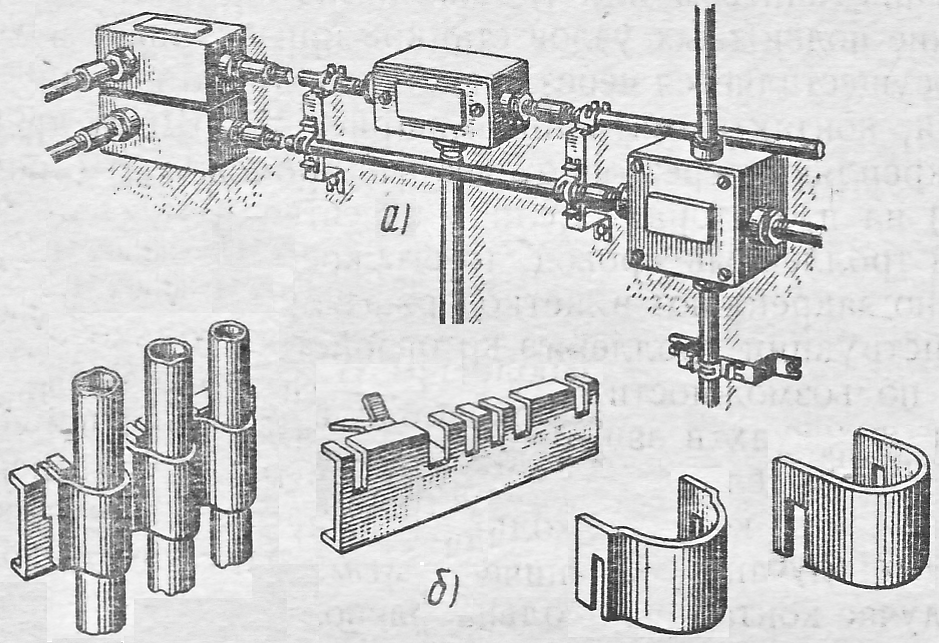

Монтаж шинопроводив.

В силових мережах промислових підприємств широко використовують шинопроводи, які по призначенню поділяються на магістральні, розподільчі, освітлювальні і тролейні, а по виконанню – на відкриті і закриті.

Розмітку осі прокладки шинопроводив і місць установки опорних конструкцій виконують відповідно робочим кресленням. Для цього використовують гідростатичний рівень і висок або нівелір. Відмітки будівельної частини дає будівельна організація.

Магістральні шинопроводи

прокладають на кронштейнах по фермам,

колонам, стінам, балкам, на стійках, що

встановлюються на полу, або підвішують

під перекриттям. Конструкція секції

магістрального шинопроводу показана

на рис.1.1.28.

Магістральні шинопроводи

прокладають на кронштейнах по фермам,

колонам, стінам, балкам, на стійках, що

встановлюються на полу, або підвішують

під перекриттям. Конструкція секції

магістрального шинопроводу показана

на рис.1.1.28.

Рис.1.1.28. Конструкція секції

шинопроводу типу ШМА.

1– верхня перфорована кришка, 2 – болт для кріплення шини заземлення, 3 – бокова кришка, 4 – ізоляційна перегородка, 5 – кутник для кріплення, 6 – алюмінієва шина, 7 – еластична прокладка, 8 – опорні пластмасові ізолятори, 9 — обойма

Монтаж починають зі складних вузлів: з вертикальних ділянок або приєднувальних секцій на підходах до КТП. Вертикальні ділянки починають монтувати з нижньої кутової секції і потім нарощують шинопровід вверх до відмітки верхньої горизонтальної ділянки.

Горизонтальні прямі ділянки шинопроводу, секцію з компенсатором і підгінні секції монтують в останню чергу.

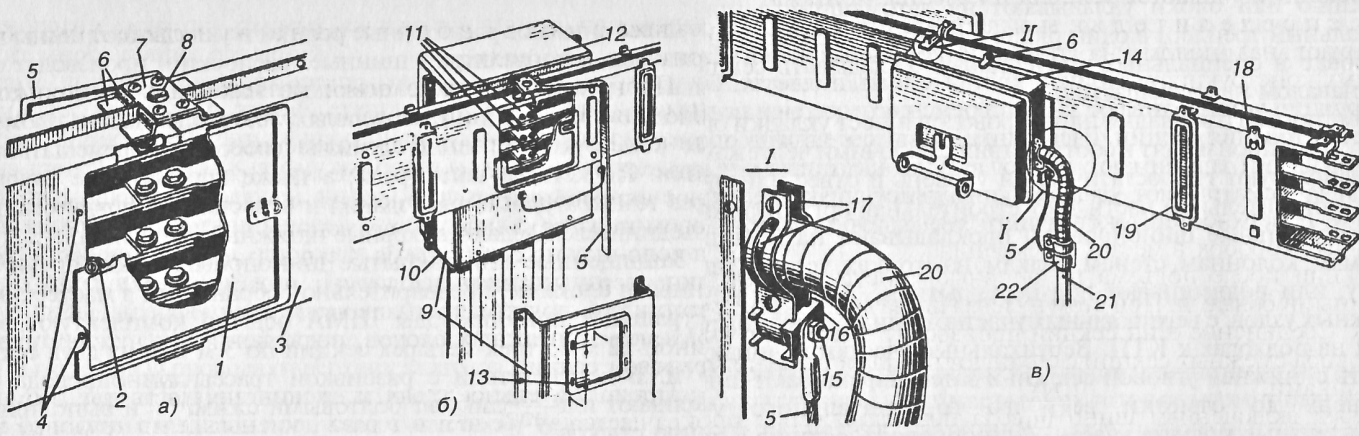

Розподільчі шинопроводи (рис.1.1.29) монтують над полом, на стінах і колонах на спеціальних опорних конструкціях: стійках-кронштейнах, підвісах.

Рис.1.1.29. Монтаж розподільчого шинопроводу типу ШРА; а – з’єднання секцій, б, в – ввідна і відгалужувальна коробки; 1 – знімна кришка монтажного вікна, 2 – притискач, 3 – кінці стикованих секцій, 4 – отвори для кріплення корпусу ввідної коробки, 5 – провідник мережі заземлення, 6 – лапки, 7 – з’єднувальна планка, 8 – отвори для приварки планки, 9 – задня стінка ввідної коробки, 10 – знімне дно, 11– приєднувальні елементи ввідної коробки, 12 – ввідна коробка, 13 – подовження отворив для вводу зверху, 14 – відгалужувальна коробка, 15 – болт заземлення, 16 – швелероподібний елемент, 17 – скоби, 18 – вилка, 19 – заглушка, 20 – металорукав, 21 – труба, 22 – муфта.

Опорні конструкції встановлюють завчасно, в період підготовки і комплектування секцій. Відстань між сусідніми опорними конструкціями приймають не більше 3 м. Секції шинопроводу ретельно оглядають, видаляють консервуюче мастило з контактних поверхонь струмоведучих шин коробів секцій і відгалужувальних коробок в місцях заземлення.

Секції після підйому на опорні конструкції закріплюють болтами. При цьому нульова шина має бути розташована зверху. З’єднання шин секцій виконують болтовими контактами.

Освітлювальні шинопроводи кріплять до металоконструкцій будівлі на підвісках самостійно (рис.1.1.30) або разом з розподільчим шинопроводом.

Рис.1.1.30. Монтаж освітлюваль -ного шинопроводу типу ШОС:

a – на стіні на кронштейнах з вилітом 70 мм і кріпленням світильника на стіні; б – на кронштейнах, закріплених на трубопроводі; 1 – шинопровід; 2 – світильник; 3 – тримач; 4 – кронштейн з вилітом 70 мм; 5 – трубопровід; 6 – кронштейн.

З’єднання суміжних секцій і підключення світильників виконують штепсельним контактом. Світильники підвішують за допомогою хомутів з гаками або кріплять до будівельних конструкцій.