- •Введение

- •Раздел1 Физико-химические основы материаловедения.

- •Тема1.1.Строение и кристаллизация металлов.

- •Анизотропия

- •Кристаллическое строение реальных кристаллов.

- •Аллотропия

- •Кристаллизация металлов

- •Модифицирование.

- •Методы металографического и физико-химического анализа металлов. Макроанализ.

- •Микроанализ.

- •Рентгеновский анализ.

- •Дефектоскопия.

- •Тема1.2Пластическая деформация и рекристаллизация.

- •Влияние нагрева на структуру и свойства деформированного металла.

- •Тема1.3Механические свойства материалов.

- •Испытание на растяжение:

- •. Метод Бринелля:

- •Метод Роквелла

- •Метод Виккерса

- •Испытание на ударную вязкость.

- •Тема1.4Основные понятия о сплавах.

- •Диаграммы состояния двойных сплавов

- •Диаграммы состояния сплавов первого рода

- •Диаграмма состояния сплавов второго рода

- •Тема1.5 Основы металлургического производства. .Производство чугуна

- •Производств стали.

- •Конверторный способ:

- •Мартеновский способ:

- •Производство стали в электрических печах

- •Разливка стали и строение слитка

- •Тема1.6Железоуглеродистые сплавы. Диаграмма Fe- Fe3c.

- •Кристаллизация чугунов.

- •Кристаллизация сталей.

- •Тема1.6Углеродистые стали , чугуны. Чугуны

- •Серый чугун( гост 1412—79)

- •.Модифицированный чугун

- •Высокопрочный чугун(7293-85)

- •Ковкий чугун(1215-79)

- •Легированные чугуны

- •Углеростые стали. Классификация углеродистых сталей.

- •Влияние углерода и примесей на свойства стали.

- •Конструкционная сталь обыкновенного качества.(гост380-71)

- •Качественные углеродистые стали (гост 1050—74)

- •Рессорно-пружинная сталь(гост14959-79)

- •Автоматная сталь(гост1414-75)

- •Углеродистые инструментальные стали ( гост 1435—74)

- •Тема1.8 Термическая обработка.Стали и чугуна.

- •Превращения в стали при нагреве

- •Превращение переохлажденного аустенита

- •Превращения в закаленной стали при нагреве

- •Термическое и деформационное старение углеродистой стали

- •Нормализация

- •Закалка.

- •Способы закалки

- •. Отпуск

- •Старение

- •Обработка стали холодом

- •Термомеханическая обработка стали

- •Тема1.9 Химико – термическая обработка.

- •Цементация

- •3)Жидкостная цементация.

- •Азотирование

- •Сульфоцианирование

- •Диффузионная металлизация.

- •Алитирование

- •Хромирование

- •Силицирование

- •Борирование

- •Раздел 2Конструкционные и инструментальные материалы.

- •Тема2.1Общие свойства легированных сталей..

- •Классификация легированных сталей по структуре

- •1.Влияние легирующих элементов на аллотропические превращения в железе.

- •Влияние легирующих элементов на карбидную фазу.

- •Влияние легирующих элементов:

- •Тема2.2 Конструкционные стали. Конструкционные (строительные) низколегированные стали (гост 19281—73).

- •Конструкционные цементуемые (нитроцементуемые) стали (гост 4543—71)

- •Конструкционные улучшаемые стали(гост 4543—71).

- •Мартенситно-стареющие высокопрочные стали

- •Рессорно-пружинные стали (гост 14959—79);.

- •Шарикоподшипниковые стали(гост 801—78).

- •Износостойкая (аустенитная) сталь

- •Тема2.3Стали и сплавы с особыми свойствами. Коррозионностойкие.Нержавеющие стали. (гост 5632—72)

- •Жаропрочные и окалиностойкие стали. Жаропрочность.

- •Окалиностойкость (жаростойкость)

- •Жаропрочные и окалиностойкие стали

- •Клапанные стали(гост 5632—72)

- •Котлотурбинные стали

- •Жаропрочные стали и сплавы для газовых турбин

- •Никелевые жаропрочные сплавы

- •Дисперсно упрочненные никелевые жаропрочные сплавы

- •Сплавы с высоким электрическим сопротивлением(гост 12766—67)

- •Сплавы с особыми тепловыми и упругими свойствами

- •Магнитные стали и сплавы

- •Магнитно-твердые стали и сплавы

- •Тема2.4 Инструментальлые стали

- •Стали неглубокой прокаливаемости

- •Стали глубокой прокаливаемости

- •Быстрорежущие стали(гост 19265—73)

- •Штамповые стали

- •Теплостойкие штамповые стали

- •Стали для измерительных инструментов

- •Тема2.5Твердые сплавы (гост 3882—74) и свехтвердые режущие материалы.

- •Тема2.6 Цветные металлы и сплавы. Медь и ее сплавы.

- •Латуни(Гост 17711—80)

- •Алюминий и его сплавы

- •Классификация алюминиевых сплавов

- •Термическая обработка алюминиевых сплавов Отжиг

- •Закалка

- •Старение

- •Деформируемые не упрочняемые термической обработкой.

- •Литейные алюминиевые сплавы.

- •Магний и его сплавы. (гост804-72)

- •.Титан и его сплавы.

- •Термическая обработка титановых сплавов

- •Подшипниковые сплавы.

- •Тема2.7Коррозия металлов. Классификация и виды коррозии.

- •Защита металлов от коррозии.

- •Раздел3 Неметаллические материалы.

- •Тема3.1 Пластические массы.

- •Слоистые пластмассы

- •Термопластические полимерные материалы

- •Переработка пластмасс

- •Пенопласты

- •Тема3.2Резина, резинотехнические изделия. Исходное сырье. Каучук

- •Основные виды резины и их назначение

- •Тема3.3 Клеи,герметики,и лакокрасочные материалы. Виды лакокрасочных материалов

- •Радел 4 Порошковые и композиционные материалы,их получение.

- •Тема 4.1 Порошковая металлургия.

- •Тема4.2Композиционные материалы с полимерной матрицей.

- •Волокнистые композиционные материалы с полимерной матрицей

- •Углепласты.(карбоволокниты)

- •Углерод- углеродный материал.

- •Боропласты(бооволокниты).

- •Органоволокниты.

- •Дисперсно-упрочненные композиционные материалы

- •Тема4.3Композиционные материалы с металлической матрицей

Тема1.5 Основы металлургического производства. .Производство чугуна

Исходные материалы.Для производства чугуна исходным материалом являются:

1)Железная руда

-магнитный железняк содержит 50...6О% Fе в виде магнитной окиси Fе3О4 (магнетит

-красный железняк содержит 50...70% Fе в виде безводной окиси Fе203 (гематит). Это богатые руды, отличающиеся небольшим содержанием фосфора и серы. Пустая порода — кремнеземистая

-бурый железняк содержит 25...50% Fе в виде гидроокиси 2Fе203 3Н2О (лимонит) и 2Fе203 Н2О (гетит). Это бедные руды, загрязненные мышьяком, фосфором. Пустая порода — глинистая или кремнеземисто-глиноземистая.

-шпатовый железня — бедная руда, содержащая ЗО...40% Ее в виде карбоната

2)Кокс- является топливом и восстановителем железа.

На 1 т чугуна расходуется 550 кг кокса — дорогого дефицитного вида топлива. В современном производстве в качестве топлива используют и природный газ, который выгоден и в экологическом плане.

3) Флюс – для перевода пустой породы золы топлива в легкоплавкое соединение – шлак (в качестве флюса используют известняк).

Компоненты берутся в определённой весовом соотношении и называется- шихта.

Подготовка руд к плавке. Включает в себя дробление, сортировку, обогащение и окускование

1)Дробление.Руду дробят на конусных и щековых дробилках, а после этого сортируют. Пригодными для плавки считаются куски размером 40... 100 мм.

2) Обогащение Основным методом обогащения руд является метод магнитной сепарации, сущность которого заключается в том, что в магнитном поле происходит отделение магнитной части руды (содержащей железо) от немагнитной. Предварительным обжигом руды при температуре 600...800 °Снемагнитные окислы переводятся в магнитные.

3) Окускование Проводится для мелкой породы. Различают два способа: агломерация и окатывание

-агломерация- спекание концентрата руды, рудной мелочи и пыли в пористые куски производится при температуре 1300... 1500 ОС на агломерационных машинах. В процессе спекания удаляется сера (на 85...95%) и мышьяк; происходит офлюсование руды и частичное восстановленйе оксидов железа с образованием фаялита (2ЕеО.8iО2).

-окатывание.Смесь тонкоизмельченных концентратов, флюса, топлива увлажняется и обрабатывается во вращающихся барабанах, тарельчатых грануляторах. Получаются шарики-окатыши диаметром 20...30 мм. Более мелкие окатыши идут на вторичную переработку (возврат). Окатыши сушат при температуре 200. ..400 °С и обжигают при температурах 1200... 1400 ОС для придания им прочности

.Доменный процесс.

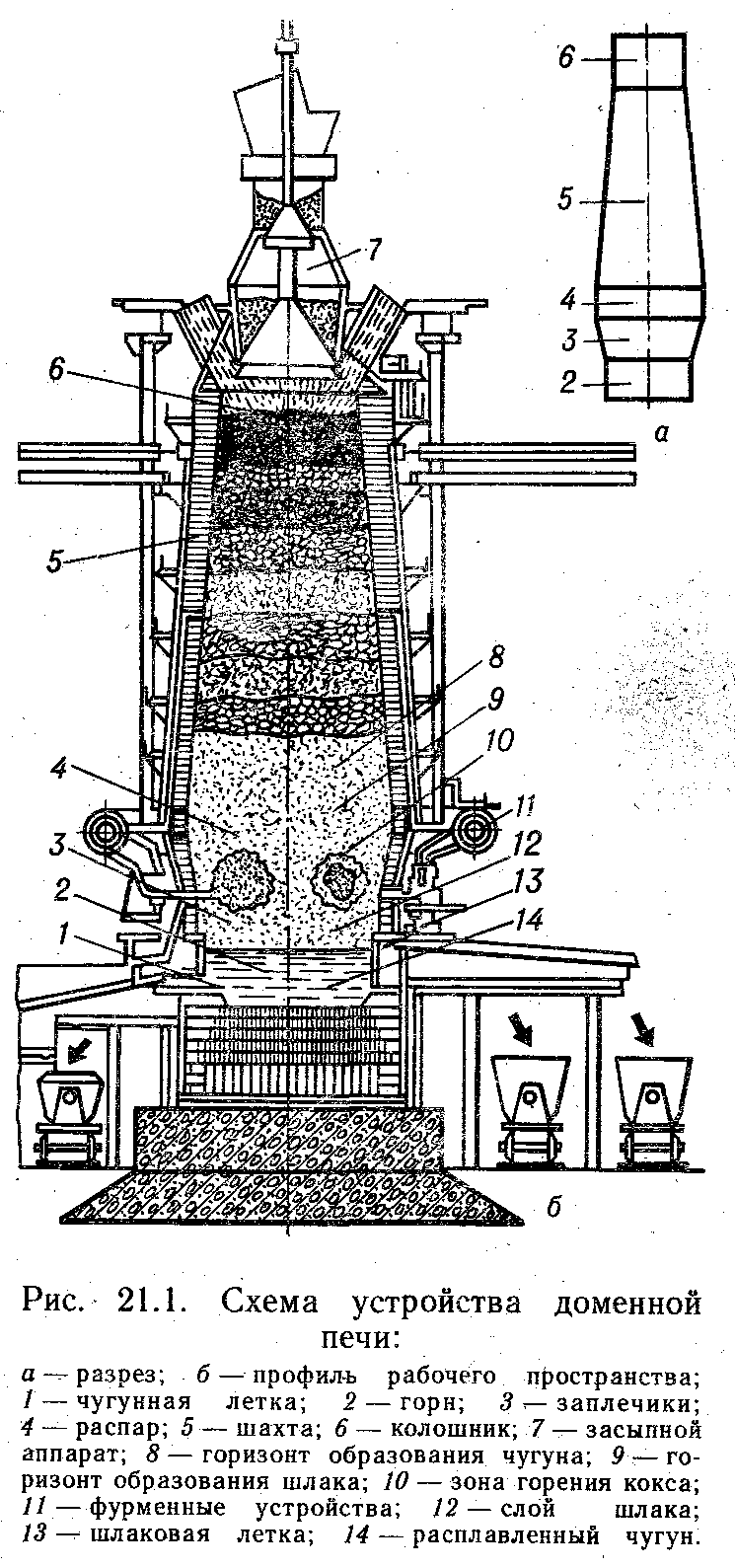

Устройство и работа доменной печи. Высота доменной печи достигает 35 м и примерно в 2,5. ..3 раза больше ее диаметра. Рабочее пространство печи состоит из колошника 6, шахты 5, распара 4, заплечиков 3 и горна 2

Стенки доменной печи футеруются высококачественным шамотным кирпичом, горн— углеродистыми или графитизированными блоками. Снаружи печь имеет сварной стальной кожух.Основными характеристиками доменной печи служат ее полезная высота и полезный объем. Первый параметр определяет расстояние от лещади до нижнего конуса засьгпного аппарата, второй — рабочий объем, заполненный шихтой и продуктами плавки. Современные доменные печи имеют полезный объем 2000... 5000 м3, суточную производительность 3000...1000т, полезную высоту до 35 м.Доменная печь относится к печам непрерывного типа. Она работает до капитального ремонта в течение 5...10 лет. При этом в нее по мере надобности загружают шихту, периодически выпускают шлак и чугун и постоянно газы.

Д оменный

процесс

Сущность получения чугуна заключается:

оменный

процесс

Сущность получения чугуна заключается:

а) восстановление Fe (основным восстановителем является газ Со).

б) науглероживание.

в) шлакообразование.

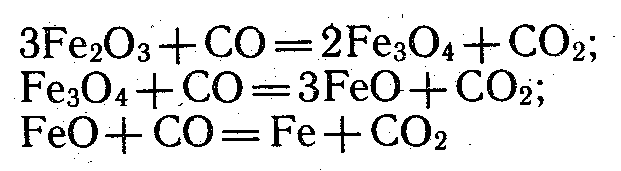

Восстановление железа идет ступенчато:

![]()

Восстановителями являются оксид углерода, водород воздуха и твердый (сажистый) углерод кокса. Восстановление газами называется косвенным, восстановление углеродом — прямым. Косвенным путем обычно восстанавливается до 60% железа.Зона сгорания топлива 10 находится в районе фурм, через которые подается в печь из кауперов нагретый воздух или его смесь с кислородом или природным газом:

![]()

Выделяющееся при реакции тепло повышает температуру до 1800...2000 °С. Поднимаясь выше, углекислый газ вступает в реакцию с новыми слоями раскаленного кокса:

![]()

Образовавшаяся окись углерода восстанавливает желёзо из оксидов:

Восстановление железа оксидом углерода начинается уже в верхней части шахты при температуре 400..600 ос и по мере опускания шихты становится все интенсивнее (увеличивается концентрация со в газах и повышается температура). В нижней части шахты заканчивается косвенное восстановление железа оксидом углерода(при температуре 900...950 °).одновременно в шахте печи происходит восстановление железа водородом по той же схеме.

Прямое восстановление осуществляется при более высокой температуре (950...1400 в зоне распара печи:

![]()

. При температуре 400...800 °с например, оксидом углерода восстанавливается из оксидов марганец ,при температуре не ниже 1450. восстанавливается и кремний из кремнезема Восстанавливаются также сера и фосфор, причем сера частично удаляется, а фосфор полностью переходит в чугун.одновременно с восстановлением элементов происходит науглероживание восстанавливающегося железа. оно начинается еще в шахте печи по реакции:

![]()

образовавшийся карбид железа хорошо растворяется в твердом γ-железе, науглероживая его и тем самым понижая температуру плавления. В нижней части шахты печи 5 появляются первые капли жидкого чугуна, которые, стекая вниз — в горн, науглероживаются до 3,7. ..4,2% С и растворяют в себе примеси:марганец, хром, кремний, серу, фосфор и др. однако основная масса железа даже в распаре находится еще в твердом состоянии в виде губчатой пористой массы. Конечный состав чугуна устанавливается в горне.

В верхней части распара 4 печи начинается шлакообразование. Сначала происходит спекание и химическое взаимодействие оксидов, затем легкоплавкие эвтектики (частично они образуются уже• в процессе агломерации и окатывания) плавятся при 1150...1200 °С и капли жидкого шлака стекают в горн, по пути обедняясь оксидами железа и марганца в результате их восстановления и обогащаясь оксидом кальция.

Химический состав шлака определяет не только состав чугуна, но и всю работу доменной печи. Полное выплавление пустой породы и образование шлака заканчивается внизу распара или вверху заплечиков. Стекая вниз, шлак 12 покрывает слой чугуна 14 (плотность чугуна выше, чем шлака). Поэтому летка для выпуска шлака расположена выше летки для выпуска чугуна. доменный шлак состоит в основном из оксидов СаО, SiO2, А12O3. Состав шлака важен и для удаления серы. Чем больше основность шлака (упрощенно: отношение СаО к SiO2), тем полнее удаляется сера.

Продукты доменного производства. В доменных печах получают чугун, шлак и доменный (колошниковый) газ.

Жидкий чугун выпускают из печи 6... 18 раз в сутки. Его сливают в чугуновозные ковши емкостью до 140 т и транспортируют к миксеру — металлоприемнику (копильнику), футерованной огнеупорным кирпичем емкости (до 2000 т) для хранения перед переделом в сталь или к разливочной машине для разливки в небольшие слитки (чушки).

В доменных печах выплавляют .передельные (для передела в сталь), литейные (для производства отливок) и специальные чугуны — ферросплавы (для раскисления и легирования стали). Производство передельных чугунов составляет 81...82%, литейных16%, специальных 2...3%.

Побочные продукты доменной плавки — шлак и колошниковый газ. Жидкий шлак выпускают из печи (по мере накопления) в ковши-шлаковозы емкостью до 30 т. При вылbвании шлака в воду происходит его грануляция — образование мелких частиц (гранул), которые используют для производства шлаковаты, шлакоблоков, цемента, щебня и др. Колошниковый доменный газ используют в качестве топлива в цехах металлургических заводов.

Технико-экономический показатель работы доменных печи Коэффициент использования полезного объема (КИПО) и удельный расход кокса

![]() .

.