- •Введение

- •Раздел1 Физико-химические основы материаловедения.

- •Тема1.1.Строение и кристаллизация металлов.

- •Анизотропия

- •Кристаллическое строение реальных кристаллов.

- •Аллотропия

- •Кристаллизация металлов

- •Модифицирование.

- •Методы металографического и физико-химического анализа металлов. Макроанализ.

- •Микроанализ.

- •Рентгеновский анализ.

- •Дефектоскопия.

- •Тема1.2Пластическая деформация и рекристаллизация.

- •Влияние нагрева на структуру и свойства деформированного металла.

- •Тема1.3Механические свойства материалов.

- •Испытание на растяжение:

- •. Метод Бринелля:

- •Метод Роквелла

- •Метод Виккерса

- •Испытание на ударную вязкость.

- •Тема1.4Основные понятия о сплавах.

- •Диаграммы состояния двойных сплавов

- •Диаграммы состояния сплавов первого рода

- •Диаграмма состояния сплавов второго рода

- •Тема1.5 Основы металлургического производства. .Производство чугуна

- •Производств стали.

- •Конверторный способ:

- •Мартеновский способ:

- •Производство стали в электрических печах

- •Разливка стали и строение слитка

- •Тема1.6Железоуглеродистые сплавы. Диаграмма Fe- Fe3c.

- •Кристаллизация чугунов.

- •Кристаллизация сталей.

- •Тема1.6Углеродистые стали , чугуны. Чугуны

- •Серый чугун( гост 1412—79)

- •.Модифицированный чугун

- •Высокопрочный чугун(7293-85)

- •Ковкий чугун(1215-79)

- •Легированные чугуны

- •Углеростые стали. Классификация углеродистых сталей.

- •Влияние углерода и примесей на свойства стали.

- •Конструкционная сталь обыкновенного качества.(гост380-71)

- •Качественные углеродистые стали (гост 1050—74)

- •Рессорно-пружинная сталь(гост14959-79)

- •Автоматная сталь(гост1414-75)

- •Углеродистые инструментальные стали ( гост 1435—74)

- •Тема1.8 Термическая обработка.Стали и чугуна.

- •Превращения в стали при нагреве

- •Превращение переохлажденного аустенита

- •Превращения в закаленной стали при нагреве

- •Термическое и деформационное старение углеродистой стали

- •Нормализация

- •Закалка.

- •Способы закалки

- •. Отпуск

- •Старение

- •Обработка стали холодом

- •Термомеханическая обработка стали

- •Тема1.9 Химико – термическая обработка.

- •Цементация

- •3)Жидкостная цементация.

- •Азотирование

- •Сульфоцианирование

- •Диффузионная металлизация.

- •Алитирование

- •Хромирование

- •Силицирование

- •Борирование

- •Раздел 2Конструкционные и инструментальные материалы.

- •Тема2.1Общие свойства легированных сталей..

- •Классификация легированных сталей по структуре

- •1.Влияние легирующих элементов на аллотропические превращения в железе.

- •Влияние легирующих элементов на карбидную фазу.

- •Влияние легирующих элементов:

- •Тема2.2 Конструкционные стали. Конструкционные (строительные) низколегированные стали (гост 19281—73).

- •Конструкционные цементуемые (нитроцементуемые) стали (гост 4543—71)

- •Конструкционные улучшаемые стали(гост 4543—71).

- •Мартенситно-стареющие высокопрочные стали

- •Рессорно-пружинные стали (гост 14959—79);.

- •Шарикоподшипниковые стали(гост 801—78).

- •Износостойкая (аустенитная) сталь

- •Тема2.3Стали и сплавы с особыми свойствами. Коррозионностойкие.Нержавеющие стали. (гост 5632—72)

- •Жаропрочные и окалиностойкие стали. Жаропрочность.

- •Окалиностойкость (жаростойкость)

- •Жаропрочные и окалиностойкие стали

- •Клапанные стали(гост 5632—72)

- •Котлотурбинные стали

- •Жаропрочные стали и сплавы для газовых турбин

- •Никелевые жаропрочные сплавы

- •Дисперсно упрочненные никелевые жаропрочные сплавы

- •Сплавы с высоким электрическим сопротивлением(гост 12766—67)

- •Сплавы с особыми тепловыми и упругими свойствами

- •Магнитные стали и сплавы

- •Магнитно-твердые стали и сплавы

- •Тема2.4 Инструментальлые стали

- •Стали неглубокой прокаливаемости

- •Стали глубокой прокаливаемости

- •Быстрорежущие стали(гост 19265—73)

- •Штамповые стали

- •Теплостойкие штамповые стали

- •Стали для измерительных инструментов

- •Тема2.5Твердые сплавы (гост 3882—74) и свехтвердые режущие материалы.

- •Тема2.6 Цветные металлы и сплавы. Медь и ее сплавы.

- •Латуни(Гост 17711—80)

- •Алюминий и его сплавы

- •Классификация алюминиевых сплавов

- •Термическая обработка алюминиевых сплавов Отжиг

- •Закалка

- •Старение

- •Деформируемые не упрочняемые термической обработкой.

- •Литейные алюминиевые сплавы.

- •Магний и его сплавы. (гост804-72)

- •.Титан и его сплавы.

- •Термическая обработка титановых сплавов

- •Подшипниковые сплавы.

- •Тема2.7Коррозия металлов. Классификация и виды коррозии.

- •Защита металлов от коррозии.

- •Раздел3 Неметаллические материалы.

- •Тема3.1 Пластические массы.

- •Слоистые пластмассы

- •Термопластические полимерные материалы

- •Переработка пластмасс

- •Пенопласты

- •Тема3.2Резина, резинотехнические изделия. Исходное сырье. Каучук

- •Основные виды резины и их назначение

- •Тема3.3 Клеи,герметики,и лакокрасочные материалы. Виды лакокрасочных материалов

- •Радел 4 Порошковые и композиционные материалы,их получение.

- •Тема 4.1 Порошковая металлургия.

- •Тема4.2Композиционные материалы с полимерной матрицей.

- •Волокнистые композиционные материалы с полимерной матрицей

- •Углепласты.(карбоволокниты)

- •Углерод- углеродный материал.

- •Боропласты(бооволокниты).

- •Органоволокниты.

- •Дисперсно-упрочненные композиционные материалы

- •Тема4.3Композиционные материалы с металлической матрицей

Цементация

Сущность:насыщение поверхностного слоя углеродом.

Цель: придание поверхностному слою высокой твердости, износостойкости, при сохранении вязкой, пластичной сердцевины.

Цементации подвергаются мелкие детали машин: зубчатые колеса, валы, пальцы, с содержанием углерода < 0,3%.

Виды цементации:

1)Цементация твердым карбюризатором:

-детали помещают в металлический ящик и обсыпают В качестве карбюризатора служит смесь древесного угля (60— 90%) и углекислых солей бария ВаСОз и натрия NaCOa, герметично закрывают.

-ящик помещают в печь с температурой 9500С (чтобы образовался аустенит),время выдержки 1-6 часов, глубина слоя 0,5-2,5 мм, углерода образуется на поверхности от 0,8 до 1% .

-ящик медленно охлаждают, очищают и вынимают и подвергают ТО.

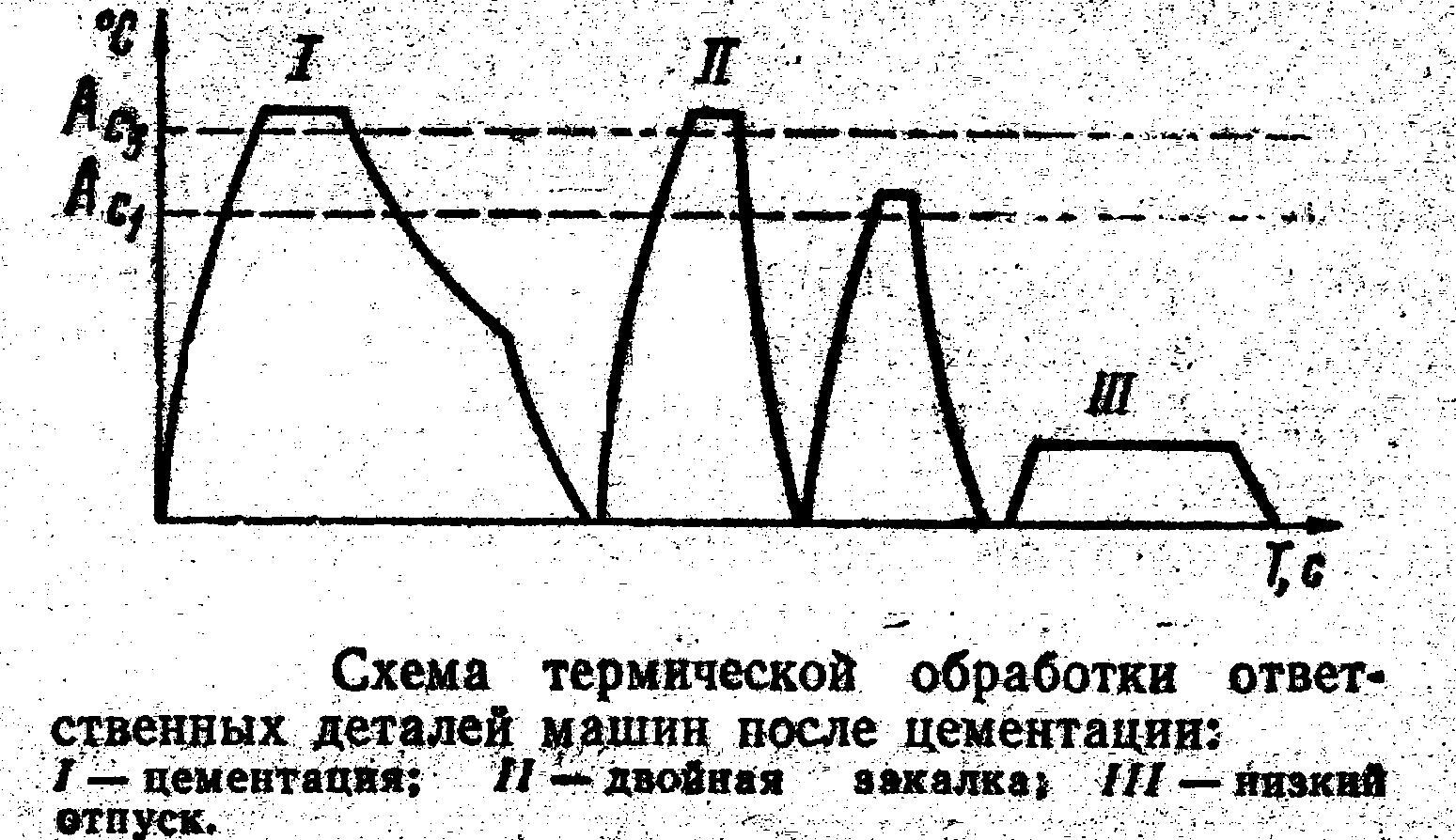

-после цементации детали подвергают термической обработке для обеспечения высокой твердости поверхности, исправления структуры перегрева и устранения карбидной сетки в цементированном слое. Закалку производят при 780—850°С с последующим отпуском при 150—200°С. При этом происходит измельчение зерна цементированного слоя и частично зерна сердцевины. После цементации в твердом карбюризаторе с целью получения мелкозернистой структуры поверхностного слоя и сердцевины выполняют двойную закалку. В процессе первой закалки деталь нагревают выше температуры точки Ас3 на 30—50°С, в результате чего измельчается структура сердцевины и устраняется цементитная сетка в поверхностном слое. При второй закалке деталь нагревают выше температуры точки АС1 на 30—50°С,

вследствие чего измельчается структура цементованного слоя, обеспечивается высокая твердость. Двойная закалка способствует повышению механических свойств деталей, но увеличивает их коробление, окисление и обезуглероживание. Окончательной операцией термической обработки является низкий отпуск при 150—200°С, уменьшающий остаточные напряжения и не снижающий твердости стали. После двойной закалки поверхностный слой имеет структуру мартенсита с равномерно распределенными карбидами и небольшим количеством остаточного аустенита. Двойная закалка применяется для тяжелонагруженных деталей машин, от которых требуются высокая твердость, прочность и ударная вязкость.

Для уменьшения количества остаточного аустенита в цементированном слое высоко- и среднелегированных сталей после закалки рекомендуется их обработка холодом (чаще проводится высокий отпуск при 600— 640°С). С целью уменьшения коробления цементированные детали (например, зубчатые колеса) следует закаливать в горячем масле при 160—180°С либо в штампах.

а) закалка при температуре 750-770 градусов, масло (охлаждают);

б) низкий отпуск при температуре 150-170 градусов, структура М+Ц(отпуска) В единичном производстве используется цементация пастами. В состав паст входят: сажа, углекислый натрий или барий, желтая кровяная соль, щавелевокислый натрий, мазут, декстрин и разжижители. Компоненты разводят до сметанообразного состояния. Пасту наносят кистью или погружением в нее деталей. Толщина слоя нанесенной пасты — 3—4 мм. Детали укладывают в цементационный ящик. Процесс цементации осуществляют при температурах 920—930°С. Цементация пастами позволяет ускорить процесс науглероживания, повысить объем использования печи.

К недостаткам твердой цементации следует отнести большую трудоемкость и продолжительность процесса, трудность регулирования толщины цементированного слоя и содержания углерода в нем, загрязнение воздуха угольной пылью. Цементация в твердом карбюризаторе применяется в мелкосерийном и единичном производствах.

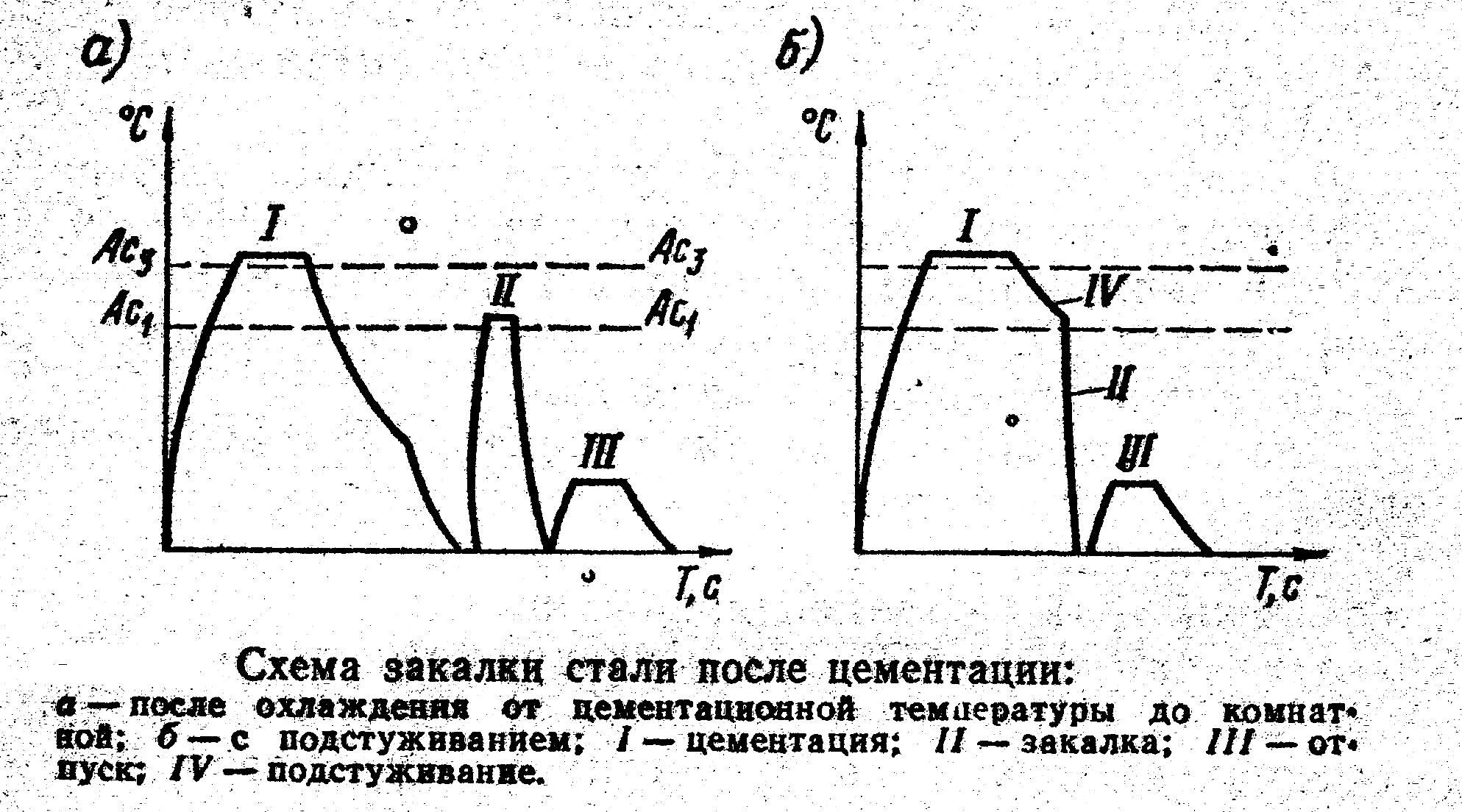

2)Цементация газообразным карбюризатором.Проводится в специальных герметически закрытых печах. Основным углеводородом является метан СН4, разложение которого идет по реакции: СН4->2Н2 + Сатомарный. Окись углерода диссоциирует по формуле 2СО^СО2 + Сатомарный. Заданную концентрацию углерода в поверхностном слое получают путем автоматического регулирования состава газа (применяется газ-разбавитель, например эндогаз). При газовой цементации детали из мелкозернистой стали подвергают закалке прямо из цементационной печи с предварительным подстуживанием до 840—860°С, а затем отпуску.

По сравнению с цементацией в твердом карбюризаторе газовая цементация дает возможность повысить скорость процесса, увеличить пропускную способность оборудования и производительность труда, улучшить условия труда, осуществить автоматизацию и регулирование процесса насыщения металла углеродом