Курсовой - Разработка технологического процесса изготовления толстоплёночной ГИС / 2 Анализ маршрутных технологических процессов производства типовых ИМС и выбор метода

.doc2 Анализ маршрутных технологических процессов производства типовых ИМС

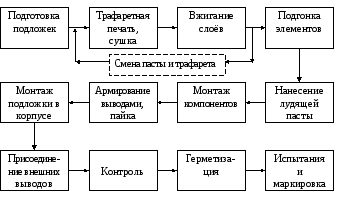

Рассмотрим маршрут технологических процессов изготовления толстоплёночной ИМС.

В целом толстоплёночная технология состоит из ряда последовательных идентичных циклов, структурная схема которых приведена на рисунке 2.1

Рисунок 2.1 - Схема топологического процесса изготовления толстоплёночных микросхем.

Первоначальный

этап это очистка подложки, вначале

подложку обезжиривают, затем промывают

в воде и сушат. После просушки идёт

следующий этап.

Первоначальный

этап это очистка подложки, вначале

подложку обезжиривают, затем промывают

в воде и сушат. После просушки идёт

следующий этап.

Трафаретная печать

с помощью трафарета. Трафарет

представляет собой проволочную сетку

из нержавеющей стали или капроновой

нити с нанесенным на нее фотоспособом

защитным рисунком. Сетка вмонтирована

в металлическую рамку. Керамическая

подложка устанавливается под трафаретом

с

зазором, обеспечивающим деформацию

сетки в пределах ее упругости (рисунок

2.2).

с

зазором, обеспечивающим деформацию

сетки в пределах ее упругости (рисунок

2.2).

Рисунок 2.2 – а) Схема переноса пасты с трафарета на подложку

б) Структура сетчатого трафарета

Для этого размеры сетки должны быть существенно больше размеров рисунка. После нанесения дозированного количества пасты движением ракеля паста продавливается через открытые участки трафарета и переносится на подложку. Таким образом, контакт трафарета с подложкой происходит по линии, движущейся вместе с ракелем.

Нанесение

паст можно производить двумя способами:

бесконтактным и контактным. При

бесконтактном способе подложку, на

которую нужно нанести пасту, устанавливают

под сетчатым трафаретом с некоторым

зазором; пасту подают поверх трафарета

и движением ракеля через отверстия в

трафарете переносят на подложку в виде

столбиков, копирующих отверстия в

трафарете. Столбики, растекаясь,

соединяются, образуя рисунок, как на

трафарете. Качество трафаретной печати

зависит от скорости перемещения и

давления ракеля, зазора между сетчатым

трафаретом и подложкой, натяжения

трафарета и свойств пасты. Для устранения

неравномерности толщины резисторов

рекомендуется составлять топологию

так, чтобы все резисторы по длинне

располагались в одном направлении по

движению ракеля. По этой же причине не

рекомендуется проектировать длинные

и узкие или короткие и широкие резисторы,

т.к. при использовании одной и той же

пасты короткие резисторы имеют большую

толщину пленки, а, следовательно, меньшее

удельное сопротивление, чем длинные,

из-за разных прогибов открытых участков

сетчатого трафарета. При контактном

способе трафаретной печати плату

устанавливают под трафаретом без зазора.

Отделение платы от трафарета осуществляется

вертикальным перемещением без скольжения

во избежание размазывания отпечатка

пасты. При контактном способе пасту

можно наносить пульверизацией с помощью

распылителя. Точность отпечатка при

контактном способе выше, чем при

бесконтактном.

Пасты

после нанесения подвергают термообработке

- сушке и  вжиганию.

Сушка необходима для удаления из пасты

летучих компонентов (растворителя).

Сушку проводят при температуре 80-150

градусов Цельсия в течении 10-15 минут в

установках с инфракрасным нагревом.

Инфракрасное излучение проникает вглубь

слоя пасты на всю его глубину,

обеспечивая

равномерную сушку без образования

корочки на поверхности.

вжиганию.

Сушка необходима для удаления из пасты

летучих компонентов (растворителя).

Сушку проводят при температуре 80-150

градусов Цельсия в течении 10-15 минут в

установках с инфракрасным нагревом.

Инфракрасное излучение проникает вглубь

слоя пасты на всю его глубину,

обеспечивая

равномерную сушку без образования

корочки на поверхности.

После сушки проводят операцию вжигания. На рисунке 2.3 приведен типичный температурный цикл вжигания пасты.

Рисунок 2.3 - Температурный цикл вжигания пасты

На первой стадии скорость подъема температуры относительно невысока, происходит разложение органической связки и ее удаление с помощью интенсивной вытяжной вентиляции (300-400 градусов Цельсия). На второй стадии скорость роста температуры повышают, происходит плавление низкотемпературного стекла и образование суспензии твердых функциональных частиц в расплавленном стекле при 500-1000 градусах Цельсия. Собственно вжигание происходит на третьей стадии при постоянной температуре в 750-800 градусах Цельсия. При этом имеет место как химическое (взаимодействие окислов стекла и керамики), так и физическое (заполнение стеклом открытых поверхностных пор керамики) сцепление покрытия с подложкой. После выдержки (~10 мин.) изделия медленно охлаждают (четвертая стадия) во избежание внутренних напряжений. Общая продолжительность цикла порядка одного часа.

В зависимости от масштабов производства вжигание осуществляют в камерных печах периодического действия (мелкосерийное производство), либо в туннельных печах непрерывного действия (крупносерийное и массовое производство).

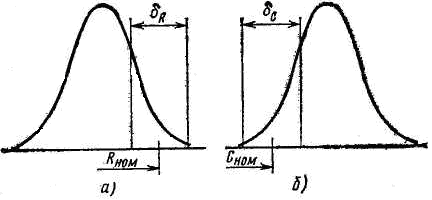

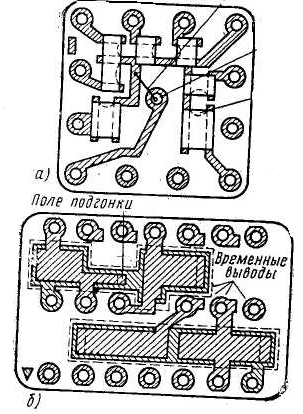

Четвёртым

этапом является подгонка элементов.

Подгонка толстопленочных резисторов

заключается в удалении части их материала,

в результате

чего сопротивление резисторов возрастает.

Подгонка толстопленочных

конденсаторов состоит в удалении части

верхней обкладки,

в результате чего емкость конденсаторов

уменьшается. Поэтому,

чтобы исключить неисправный брак,

требуется настраивать

процесс печати элементов путем

корректировки состава паст или

толщины слоев так, чтобы резисторы имели

заведомо заниженные

значения сопротивлений, а конденсаторы,

завышенные значения емкости (рисунок

2.4).

Четвёртым

этапом является подгонка элементов.

Подгонка толстопленочных резисторов

заключается в удалении части их материала,

в результате

чего сопротивление резисторов возрастает.

Подгонка толстопленочных

конденсаторов состоит в удалении части

верхней обкладки,

в результате чего емкость конденсаторов

уменьшается. Поэтому,

чтобы исключить неисправный брак,

требуется настраивать

процесс печати элементов путем

корректировки состава паст или

толщины слоев так, чтобы резисторы имели

заведомо заниженные

значения сопротивлений, а конденсаторы,

завышенные значения емкости (рисунок

2.4).

Рисунок 2.4 - Относительное расположение полей рассеяния и допуска до подгонки: а - для толстопленочных резисторов; б - для толстопленочных конденсаторов (6R и 6с — поля допусков на сопротивление резисторов и емкость конденсаторов соответственно).

При подгонке конденсаторов необходимо тщательно подбирать режимы обработки во избежание короткого замыкания обкладок. В процессе подгонки выводы подложки устанавливают в контактное приспособление, связывающее элементы схемы с измерительным устройством. Затем, последовательно «опрашивая» элементы, их измеряют и обрабатывают. Для этого каждый элемент схемы должен иметь индивидуальный выход на выводы подложки.

При необходимости вводят либо временные (технологические) перемычки, впоследствии удаляемые (рисунок 2.5,а), либо временные армированные выводы, которые отрезают после подгонки (рисунок 2.5,6).

Рисунок 2.5 – Подложки с толстоплёночными а) резисторами, б) конденсаторами.

При подгонке элементов на подложках, не имеющих выводов (по аналогии с ситалловыми подложками тонкопленочных микросхем), контактирование осуществляется через контактные площадки элементов с помощью зондов измерительного устройства.

Для

подгонки применяют лазерные

установки «Кварц-5», «Темп-10»,

а в крупносерийном автоматизированном

производстве

автоматы подгонки «Темп-30». Установка

«Кварц-5», например, предназначена

для подгонки резисторов импульсами

излучения

с

длиной волны 0,34 мкм., Мощность в импульсе

достигает 30 кВт. Производительность

установки 300 резисторов в час. Гетерогенный

характер структуры толстопленочных

резисторов позволяет эффективно

использовать

и токовую подгонку. При подаче

на резистор высоковольтного импульса

происходят пробои 4

стеклянной

прослойки, разделяющей частицы

функциональной прослойки,

разделяющей

частицы функциональной

фазы,

и возникают дополнительные каналы

проводимости. В результате сопротивление

резистора уменьшается. Приемлемая

скорость

изменения сопротивления (Д/?,%) достигается

при  амплитудах

импульса 50-500 В и длительности 2-10 мкс.

При этом число

импульсов обычно не превышает трех.

Испытания подогнанных

резисторов под нагрузкой в течение 1000

ч показывают, что сопротивление

резисторов частично восстанавливается.

амплитудах

импульса 50-500 В и длительности 2-10 мкс.

При этом число

импульсов обычно не превышает трех.

Испытания подогнанных

резисторов под нагрузкой в течение 1000

ч показывают, что сопротивление

резисторов частично восстанавливается.

Важным этапом операции подгонки, как лазерной, так и токовой, является определение необходимого воздействия на резистор в зависимости от результатов измерения его сопротивления. При ручных методах измерения и управления процессом подгонки требуемое время во много раз превышает время собственно подгонки. Высокая эффективность процесса подгонки возможна лишь при использовании автоматизированных систем управления процессом (АСУ).

Следующим этапом является нанесение лудящей пасты. Лудящие пасты состоят из частиц припоя, смоченных раствором флюса (например, канифоль в спирте). После нанесения через сетчатый трафарет на толстоплёночные монтажные площадки и сушки, покрытие подвергается оплавлению (~230°С). Лудящие пасты нужны для упрощения процесса пайки выводов. Они не подлежат вжиганию. В качестве основных материалов в проводящие и резистивные пасты входят металлы Ag, Au, Pt, Pd, In, Os, Ro, сплавы Pt-Au, Pd-Ag, Pd-Au, многокомпонентные системы Pd-PdO-Ag.

Затем следует

монтаж компонентов.

В толстопленочной технологии пленочные

элементы могут располагаться на обеих

сторонах платы. Соединения между

элементами, расположенными на разных

сторонах платы, осуществляется через

отверстия или через внешние контактные

площадки. Суммарная площадь элементов

в одном уровне не должна превышать 70%

площади рабочей стороны платы. Навесные

компоненты платы нельзя устанавливать

на стороне платы, заливаемой компаундом.

Пленочные конденсаторы так же не следует

располагать на стороне платы, заливаемой

компаундом. Если пленочные конденсаторы

соединены между собой, то они могут

иметь общую нижнюю или верхнюю обкладку.

Резисторы рекомендуется ориентировать

одинаково, а резисторы близкие по

номиналам изготавливать из одной пасты

и располагать на одной стороне платы.

Контактные площадки резисторов

целесообразно располагать в одном слое

с проводящими

элементами. С учетом

этих требований и рекомендаций на одной

стороне платы

будем располагать

навесные элементы (транзисторы с жесткими

выводами), пленочные конденсаторы, а

также группу резисторов, изготавливаемых

из одной пасты. Вторую группу резисторов,

изготавливаемых из другой пасты, будем

располагать на обратной стороне платы.

Из технологических соображений

(возможность сколов при резке и т п)

элементы микросхемы располагают на

некотором расстоянии от края подложки.

Промежутки между элементами определяются

технологическими ограничениями и

условиями теплоотвода .

.

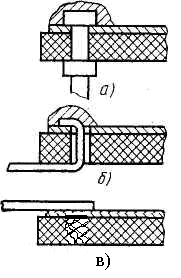

Следующим этапом является процесс армирования выводами и пайка к контактным площадкам.

Так

как механическая прочность подложек

достаточно велика, возможно

более простое и надежное крепление

внешних выводов путем

расклепывания (рисунок 2.6, а)

или

подгибки (рисунок 2.6, б)

с

последующим

облуживанием места соединения; из-за

высокой адгезии

пленок  возможна

непосредственная сварка внешних выводов

с контактными площадками (рисунок

2.6, в).

возможна

непосредственная сварка внешних выводов

с контактными площадками (рисунок

2.6, в).

Рисунок 2.6 – Варианты механического и электрического присоединения внешних выводов к контактным площадкам толстоплёночных микросхем: а) расклепывание штырькового круглого вывода и пайка; б) подгибка планарного плоского вывода и пайка; в) приварка планарного плоского вывода.

Одним из завершающих стадий является контроль.

Различают два вида методов контроля:

- разрушающие;

- неразрушающие.

Наиболее приемлемыми являются неразрушающие методы контроля.

К неразрушающим методам контроля относятся рентгеновские, оптические, радиотехнические, ультразвуковые, тепловые и другие.

Рентгеновский метод контроля. Метод использует жесткие лучи. При облучении проверяемого изделия они проходят через него и несут информацию о неоднородностях, наличии трещин и других дефектов. Недостатками рентгеновских методов контроля являются вредное воздействие жестких лучей на обслуживающий персонал и возможность изменения характеристик элементов. Кроме того, при контроле мелких деталей необходима весьма высокая контрастная чувствительность. Алюминиевые выводы микросхем вообще не просматриваются.

Остальные методы контроля я уже перечислил и буду рассматривать их в следующих пунктах курсовой работы, т.к. здесь их описывать не имеет смысла.

Герметизацию проводят в специальных камерах с защитной атмосферой, так что описывать там нечего, кроме того, что при герметизации должны создать нужное давление в корпусе, а не то могут возникнуть дефекты.

Конечным этапом является испытание и маркировка. На испытании микросхему окунают в воду проводят испытания электрических параметров, и вообще готовят партию пластин к выпуску. Если выборка из какой либо партии не прошла испытание, то испытанию подвергаются все микросхемы из этой партии. Негодные микросхемы маркируются и отправляются на анализ.