Курсовой - Разработка технологического процесса изготовления толстоплёночной ГИС / 4 Анализ методов производства

.doc4 Анализ методов производства

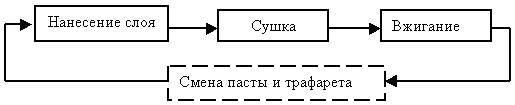

В целом толстоплёночная технология состоит из ряда последовательных идентичных циклов, структурная схема которых приведена на рисунке 4.1. При формировании каждого слоя (резистивного, проводящего, диэлектрического и т.п.) используют соответствующие пасты, которые через сетчатый трафарет наносят на подложку, подвергают сушке и вжиганию. По завершении формирования всех слоёв все резисторы и конденсаторы проходят подгонку (обычно лазерную) до заданной точности.

Рисунок 4.1 – Структурная схема цикла толстоплёночной технологии.

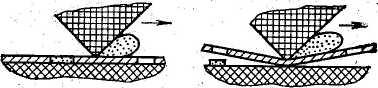

Принцип

трафаретной печати заключается в

продавливании пасты через открытые

участки трафарета,

соответствующие рисунку топологического

слоя, на подложку.

Перенос рисунка трафарета на подложку

возможен контактным

(рисунок 4.2,а) и бесконтактным (рисунок

4.2,б) способами.

а б

Рисунок 4.2 – а) схема контактной, б) бесконтактной трафаретной печати и структура фольгового (а) и сетчатого (б) трафаретов.

При

контактном

способе трафарет,

изготовленный на основе

бериллиевой бронзы БрБ-2

толщиной 0,05 мм с никелевым

покрытием толщиной

10—13 мкм* (фольговый

биметаллический трафарет),

плотно прилегает к

поверхности подложки (рисунок

4.2,а). Для повышения

конструктивной прочности открытые

участки трафарета имеют сетчатую

структуру, которая формируется

совместно с контурами элементов методом

фотолитографии. Для упрощения

изготовления фотошаблонов используют

два фотошаблона, которые на этапе

экспонирования  совмещаются:

специальный фотошаблон, содержащий

рисунок элементов (окон),

и универсальный, содержащий растр.

совмещаются:

специальный фотошаблон, содержащий

рисунок элементов (окон),

и универсальный, содержащий растр.

При бесконтактном способе трафарет располагают над подложкой с зазором 0,4—1,0 мм (в зависимости от размеров трафарета). Формирование элементов происходит последовательно при движении ракеля за счет упругой деформации трафарета и при перемещении линии контакта трафарета с подложкой. Конструкционной основой такого трафарета является проволочная сетка из нержавеющей стали, несущая маскирующее покрытие из светочувствительного материала (сетчатые трафареты) (рисунок 4.2,б). Перед изготовлением маскирующего покрытия сетку устанавливают в специальную рамку и натягивают равномерно по контуру с усилием, обеспечивающим необходимую упругую деформацию сетки под действием нагрузки. Подобные трафареты используют в производстве печатных плат для нанесения защитных масок.

Фольговые трафареты обеспечивают максимальное разрешение до 70 мкм, допускают не менее 1000 циклов печати до износа и применяются при повышенных требованиях к четкости рисунка (схемы с высокой плотностью коммутации, СВЧ - схемы).

Сетчатые трафареты имеют более широкое применение. В зависимости от материала и технологии нанесения маскирующего покрытия сетчатые трафареты имеют максимальное разрешение 100—150 мкм и стойкость 400—2000 циклов печати. Наименьшим разрешением и стойкостью обладают покрытия на основе пигментной бумаги со слоем нитрошпатлевки НЦ - 008. Более высокие разрешение и стойкость имеют покрытия на основе пленочных фоторезистов СПФ и ТФПК и особенно на основе светочувствительного состава ФСТ. Для повышения износостойкости пленочные фоторезисты наносят в несколько слоёв с двух сторон сетки методом прикатки. Светочувствительным составом ФСТ пропитывают сетку путем окунания или полива.

Важной

характеристикой сетчатых трафаретов

является размер ячеек

сетки. В толстопленочной технологии

используют сетки ряда 0040,

0056, 0071, 0080, 00140 по мере возрастания размера

квадратных

ячеек, увеличения  толщины

проволоки и уменьшения числа ячеек

на 1 мм длины. При некоторой фиксированной

вязкости пасты

более мелкие ячейки образуют более

четкий контур элементов, а

при заданной толщине элементов в этом

случае требуются большие усилия со

стороны ракеля. При ограниченной

растекаемости пасты

и мелких ячейках сетки получают

неоднородную по толщине пленку

с регулярными неровностями. Крупные

ячейки позволяют формировать

при прочих равных условиях более толстые

пленки с большей однородностью толщины.

Для проводниковых и резестивных слоёв

часто используют, например, сетки - 0040

с диаметром проволоки 30 мкм, а для

диэлектрических - 0056 (диаметр проволоки

40 мкм).

толщины

проволоки и уменьшения числа ячеек

на 1 мм длины. При некоторой фиксированной

вязкости пасты

более мелкие ячейки образуют более

четкий контур элементов, а

при заданной толщине элементов в этом

случае требуются большие усилия со

стороны ракеля. При ограниченной

растекаемости пасты

и мелких ячейках сетки получают

неоднородную по толщине пленку

с регулярными неровностями. Крупные

ячейки позволяют формировать

при прочих равных условиях более толстые

пленки с большей однородностью толщины.

Для проводниковых и резестивных слоёв

часто используют, например, сетки - 0040

с диаметром проволоки 30 мкм, а для

диэлектрических - 0056 (диаметр проволоки

40 мкм).

Для воспроизводимости результатов в пределах рабочего поля трафарета (что особенно важно при многоместной обработке — нескольких подложек или одной групповой) он должен иметь достаточно широкие нерабочие поля по периферии сетки.

Оптимальный зазор между сеткой и подложкой зависит от габаритов сетки и должен обеспечивать хорошее пружинение сетки, от которого зависит четкость контура элементов. С уменьшением размеров трафарета жесткость сетки повышается и оптимальный зазор уменьшается. Усилие на сетку со стороны ракеля выбирают в пределах 10—20 Н . Ракель изготовляют из упругого износостойкого и стойкого к органическим растворителям материала, для чего широко используют полиулетан и фторкаучук.

Угол ракеля при вершине составляет 90 или 60°. Угол наклона передней (рабочей) поверхности ракеля к плоскости подложки рекомендуется выбирать равным 45±5°. Скорость рабочего хода ракеля определяется главным образом вязкостью пасты и требуемой толщиной наносимого на подложку слоя и может достигать 100— 120 мм/с.