Устройство горизонтально фрезерного станка.

Наиболее распространены из станков фрезерной группы консольно-фрезерные станки. Стол таких станков с салазками расположен на консоли и перемещается в трех направлениях: предельном, поперечном и вертикальном. Консольно-фрезенрные станки подразделяются на горизонтально-фрезерные (с неповоротным столом), универсально-фрезерные (с поворотным столом), вертикально-фрезерные и широко-универсальные (служат для выполнения различных фрезерных, сверлильных и несложных расточных работ).

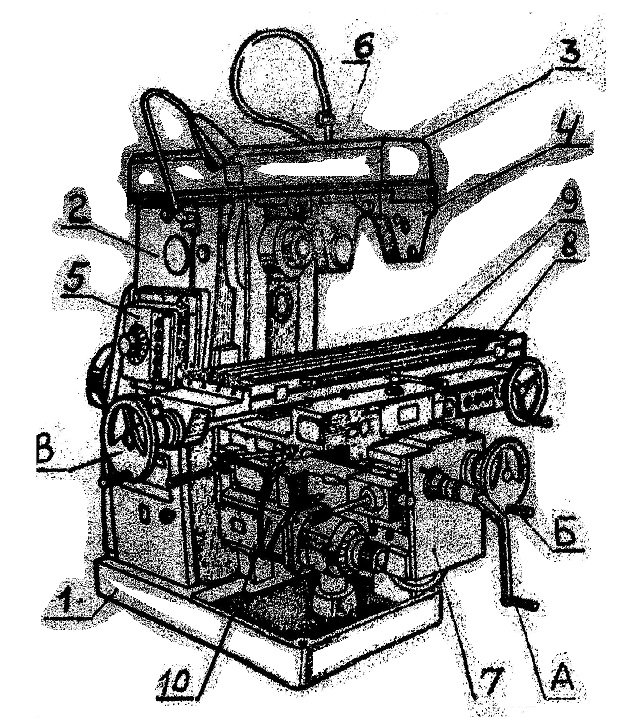

Горизонтально-фрезерный станок предназначен для фрезерования горизонтальных, вертикальных и наклонных плоскостей, окосов, уступов, канавок, пазов, фасонных поверхностей и выполнения других работ. Он состоит из следующих узлов (рис. 4).

О снование

1 предназначена для установки и

крепления станка на фундаменте.

снование

1 предназначена для установки и

крепления станка на фундаменте.

Станина 2 представляет собой коробчатую отливку с направляющими под консоль и хобот. Она служит для монтажа всех узлов станка.

Хобот 3 Предназначен для поддержки оправки фрезы с помощью одной или двух подвесок 4. Хобот может передвигаться по горизонтальным направляющим станины и закрепляться с различным вылетом.

Коробка скоростей 5 расположена внутри станины. Она служит для передачи вращения от электродвигателя к шпинделю и изменения его частоты вращения. Механизмы коробки скоростей позволяют получить ряд частот вращения шпинделя.

Шпиндель 6 предназначен для крепления в своем внутреннем конусе справки или фрезы и передаче им вращательного движения.

Консоль 7 может перемещаться по вертикальным направляющим станины. Вертикальное передвижение консоли вручную производится с помощью рукоятки А. На верхней части консоли имеются поперечные направляющие.

Салазки 8 могут перемещается по направляющим консоли. Поперечное передвижение салазок вручную производят с помощью маховичка Б.

Стол 9 предназначен для крепления на нем заготовок или приспособлений. Для продольного перемещения стола вручную служит маховичок В.

Коробка подач 10 размещена внутри консоли. Привод коробки подач осуществляется от отдельного электродвигателя. Ее механизмы позволяют получить ряд чисел продольных, поперечных и вертикальных подач.

Заготовка, укрепленная на столе станка или в приспособлении, может получить подачу в трех направлениях: продольную – при перемещении стола по направляющим салазок, поперечную – при перемещении салазок по направляющим консоли, вертикальную – при перемещении консоли по направляющим станины.

Классификация фрез, геометрия дисковой фрезы

Для многообразных работ, выполняемых

на фрезерных станках, используют фрезы

различных конструкции и назначения.

Для многообразных работ, выполняемых

на фрезерных станках, используют фрезы

различных конструкции и назначения.

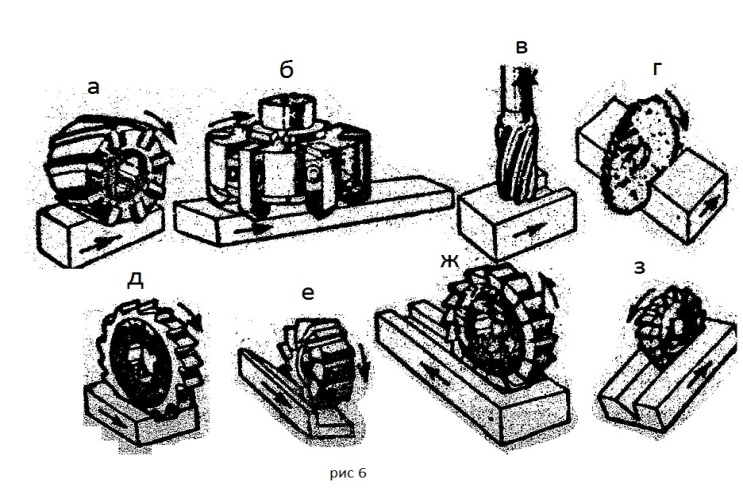

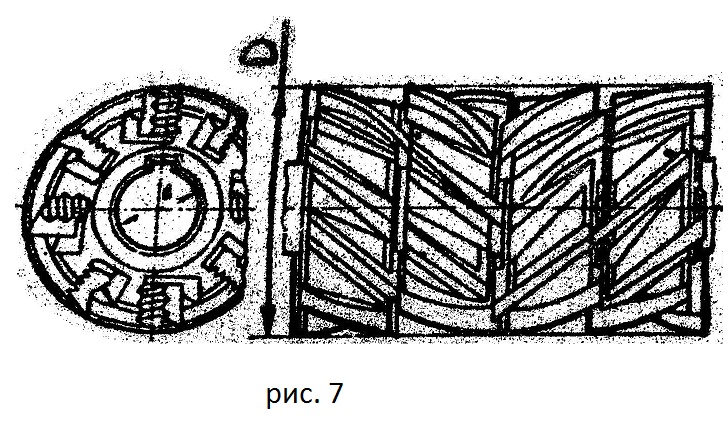

По конструкции различают цельные, составные и сборные фрезы. Цельные фрезы (рис. 6, г, д, е, ж, з) полностью изготовлены из инструментального материала. Режущую часть составных фрез (рис. 6 б,в) выполняют из инструментального материала, а приваренный к ней хвостовик – из конструкционной стали. К составным относятся также фрезы, у которых зубья, изготовленные из инструментального материала, при припаяны к корпусу фрезы. Зубья сборных фрез закрепляют в корпусе механически (рис. 6, а, б), (рис. 7). Зубья таких фрез могут изготавливаться в виде резца (ножа) с напаянной пластинкой твердого сплава или целиком из инструментального материала.

Цельные и составные фрезы имеют компактную конструкцию. Недостатком цельных фрез является повышенный расход инструментального материала, составных с впаянными зубьями – трудность восстановления в случае поломки зубьев.

В зависимости от профиля задней поверхности и зуба различают фрезы с остроконечными (рис. 6, а-з) и затылованными зубьями.

У фрез с остроконечными зубьями задняя поверхность – плоская или винтовая. Зубья таких фрез просты в изготовлении, их затачивают по задней поверхности. У затылованных зубьев задняя поверхность – плоская или винтовая. Зубья таких фрез просты в изготовлении, их затачивают по задней поверхности. У затылованных зубьев задняя поверхность имеет форму архимедовой спирали, их затачивают по передней поверхности, что позволяет сохранить профиль зуба после заточки. Такая форма задней поверхности зуба применяется у фасонных фрез.

В зависимости от направления зубьев фрезы делятся на прямозубые (рис. 6, г,д), с винтовыми зубьями (рис. 6, а, в) и с разнонаправленными зубьями (рис. 7). Фрезы с винтовыми зубьями обеспечивают более плавную работу, чем прямозубые, так как каждый зуб врезается в заготовку постепенно. Однако при работе таких фрез возникает осевое усилие. При работе фрез с разнонаправленными зубьями осевое усилие отсутствует.

По форме и назначению различают следующие основные виды фрез: цилиндрические (рис. 6, а), торцовые (рис. 6,б)

Д исковые

(рис. 6, е, ж), концевые (рис. 6, в), отрезные

и прорезные (рис. 6, г), угловые (рис. 6,

з), пазовые (рис. 6, д).

исковые

(рис. 6, е, ж), концевые (рис. 6, в), отрезные

и прорезные (рис. 6, г), угловые (рис. 6,

з), пазовые (рис. 6, д).

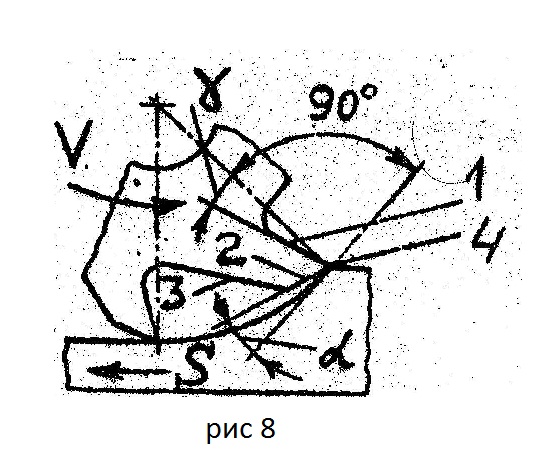

Зуб дисковой пазовой фрезы (рис. 6,д), служащей для обработки шпоночных пазов, имеет простую форму. На зубе различают следующие элементы (рис. 8): переднюю поверхность 1, главную заднюю поверхность 2, спинку зуба 3, главное режущее лезвие 4.

Передней называют поверхность, по которой сходит стружка. Главной задней – поверхностью, обращенную к поверхности резания заготовки (поверхность резания образуется в процессе резания главным режущим лезвием). Главным режущим лезвием называют линию пересечения передней и главной задней поверхностей.

У фрезы различают передний угол ¥ и задний угол α, измеряемые в плоскости, перпендикулярной к главному режущему лезвию. Передний угол измеряют между передней поверхностью и радиусом фрезы. Передний угол зуба фрезы облегчает образование и сход стружки. Главный задний угол, или, сокращенно, задний угол (так как вспомогательный задний угол у фрезы этого типа равен нулю), измеряют между главной задней поверхностью и перпендикуляром к радиусу фрезы. Задний угол уменьшает трение между главной задней поверхностью и поверхностью резания, что снижает износ инструмента.