- •Рециклинг черных металлов. (Технологии переработки и утилизации техногенных образований и отходов черной металлургии). Черноусов Павел Иванович.

- •Глава 1. Формирование современной методологии оценки эффективности технологий, процессов и продуктов черной металлургии с точки зрения концепции экологически чистого производства (эчп).

- •Глава 2. Глобальные элементопотоки металлов в техносфере.

- •Глава 3. Движение макро- и микроэлементов на современном интегрированном предприятии черной металлургии.

- •1. Формирование современной методологии оценки эффективности технологий, процессов и продуктов черной металлургии с точки зрения концепции экологически чистого производства (эчп)

- •1.1. Устойчивое развитие и экологически чистое производство

- •1.2. Выбросы в окружающую среду

- •1.3. Обращение с отходами, техногенные ресурсы и месторождения.

- •1.4. Концепция общества с оборотным использованием ресурсов

- •1.5. Интегрированная политика производства экопродукта

- •1.6. Экобаланс и анализ жизненного цикла изделия

- •1.7. «Инициатива 3r» и новая парадигма черной металлургии

- •1.8. Понятие и методология анализа техногенного элементопотока металлов.

- •1.9. Выводы.

- •Глава 2. Глобальные элементопотоки в техносфере.

- •2.1. Ноосфера: движение вещества, энергии, информации.

- •2.2. Металлизация биосферы.

- •2.3. Глобальный элементопоток железа.

- •2.4. Глобальный элементопоток хрома.

- •2.5. Глобальный элементопоток марганца.

- •2.6. Элементопоток ванадия в техносфере.

- •2.7. Движение галлия в техногенной среде.

- •2.8. Выводы.

- •Глава 3. Движение макро- и микроэлементов на современном интегрированном предприятии черной металлургии.

- •3.1. Современные схемы утилизации текущих и накопленных отходов на отечественных и зарубежных интегрированных предприятиях.

- •3.2. Макро- и микроэлементы в черной металлургии.

- •3.3. Методика определения параметров элементопотоков для предприятий черной металлургии. Элементопоток железа.

- •3.4. Элементопоток марганца.

- •3.5. Элементопоток галлия в металлургическом цикле интегрированного предприятия (на примере оао «нтмк»).

- •3.6. Баланс углерода и методология оценки энергоэффективности производства черных металлов и выбросов со2.

- •3.7. Оценка возможности энергосбережения при очистке металлургических газов от пыли (на примере доменного газа).

- •Глава 4. Микроэлементы в доменной плавке.

- •4.1. Методология комплексных исследований поведения микроэлементов в сложных металлургических системах на примере доменной плавки.

- •4.2. Принципиальная схема поведения микроэлементов в доменной плавке.

- •4.3. Галлий.

- •4.4. Стронций.

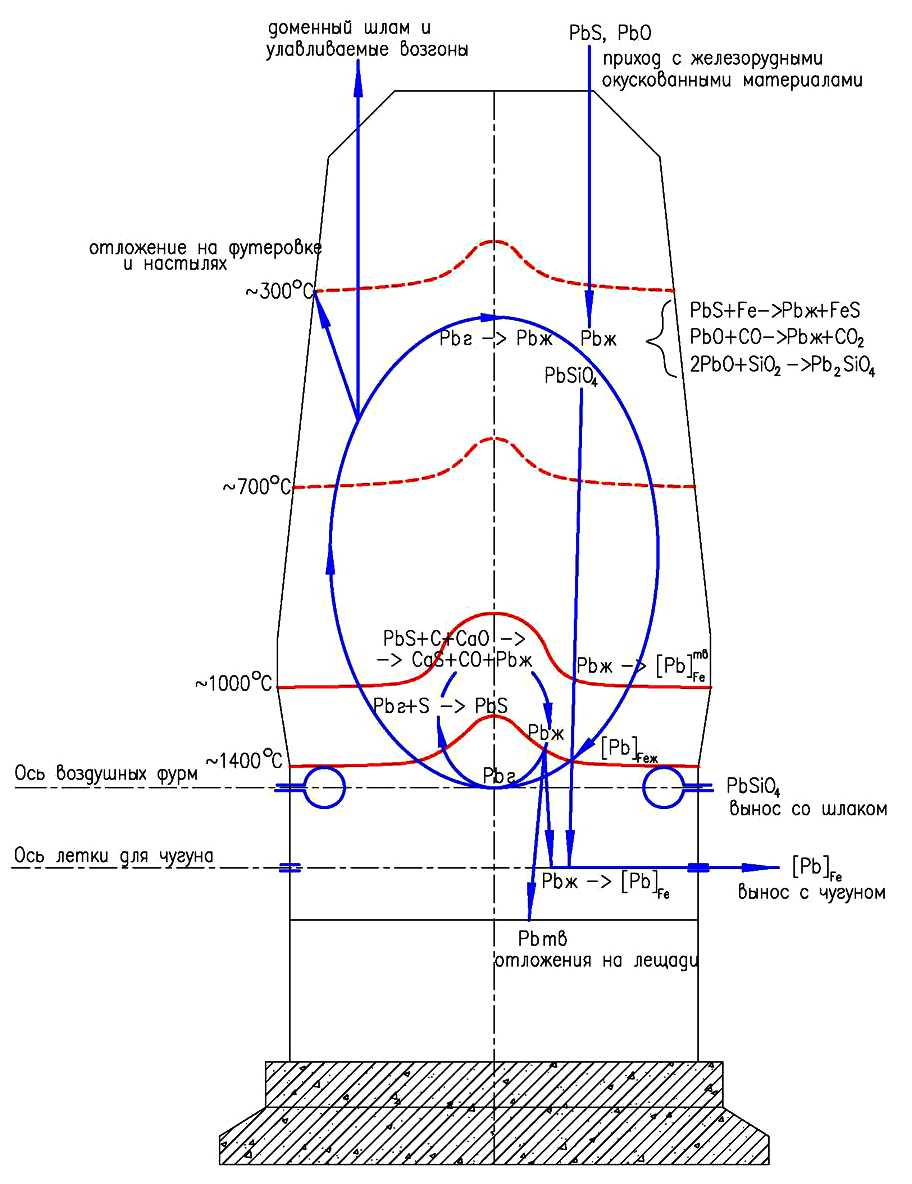

- •4.5. Свинец.

- •4.6. Мышьяк.

- •4.7. Фосфор.

- •4.8. Выводы.

- •Глава 5. Прогноз образования и оценка мощности техногенного месторождения для металлургического региона.

- •5.1. Прогноз образования техногенного месторождения на территории металлургического региона.

- •5.2. Оценка мощности техногенного месторождения для металлургического региона (на примере оао «Северсталь»).

- •Глава 6. Технологические схемы переработки техногенных образований на базе шахтных печей.

- •6.1. Техногенные материалы – перспективное сырьё металлургии ближайшего будущего.

- •6.2. Доменная печь – агрегат XXI века

- •6.3. Печи малого объёма – будущее доменного производства.

- •6.4. Ресурсосберегающая технология утилизации гальваношламов с использованием мдп.

- •6.5. Вагранки и решение проблемы утилизации цинксодержащих металлургических пылей

- •Глава 7. Пирометаллургические способы утилизации отходов энергетической промышленности.

- •7.1. Ванадий в продуктах нефтепереработки и золах тэс.

- •7.2. Технологии извлечения ванадия из техногенного сырья.

- •7.3. Экспериментальные исследования ванадийсодержащих зшо.

- •Глава 8. Вторичные ресурсы нового поколения.

- •8.1. Международный опыт организации авторециклинга.

- •8.2. Современная технологическая схема авторециклинга

- •8.3. Оценка ресурсов авторециклинга в России

- •Глава 9. Прогнозные сценарии развития черной металлургии и рециклинга железа в техносфере.

- •9.1 Развитие моделей, описывающих потребление металлолома в черной металлургии.

- •9.2. Проблема учета в экобалансе стадии рециклинга металлолома.

- •9.3. «Имитационная модель рециклинга» вторичных ресурсов черной металлургии в Обществе рециклинга.

- •9.4. Анализ влияния различных факторов на параметры рециклинга

- •Порядин, а.Ф. Оценка и регулирование качества окружающей природной среды / а.Ф. Порядин, а.Д. Хованский. М. : Прибой, 1996. 350 с.

- •Никаноров, а.М. Экология / а.М. Никаноров, т.А. Хоружая. М. : Приор, 1999. 304 с.

- •1. Материалы, поступающие со стороны

- •2. Полуфабрикаты (прямое направление технологичного процесса)

- •3. Готовая продукция (на сторону)

- •4. Рециклинг внутрицеховой (в пределах производства или передела)

- •5. Рециклинг внутренний

- •6. Техногенные материалы, подвергаемые рециклингу и «отложенному» рециклингу

- •7. Выбросы в воздушный бассейн

- •Молибден

- •Лантаноиды

- •Бериллий

Бериллий

Статья баланса |

Предприятие |

|||

«Северсталь» |

НЛМК |

«Тулачермет» |

ЭКО-Шталь |

|

Приход в доменные печи: |

|

|

|

|

с железорудной частью |

0,3 |

1,5 |

0,8 |

2,7 |

с коксом |

0,4 |

1,5 |

3,0 |

1,5 |

в том числе с ОЧК |

0,3 |

1,2 |

2,5 |

1,2 |

Приход итого, г/ т чугуна |

0,7 |

3,0 |

3,8 |

4,2 |

Переходит в ходе доменной плавки |

|

|

|

|

в чугун |

|

|

|

|

в шлак |

0,3 |

1,5 |

0,8 |

2,7 |

в колошниковую пыль |

менее 0,1 |

менее 0,1 |

менее 0,1 |

менее 0,1 |

в доменный шлам |

менее 0,1 |

менее 0,1 |

менее 0,1 |

менее 0,1 |

Невязка |

0,4 |

1,5 |

3,0 |

1,5 |

Литий

Статья баланса |

Предприятие |

|||

«Северсталь» |

НЛМК |

«Тулачермет» |

ЭКО-Шталь |

|

Приход в доменные печи: |

|

|

|

|

с железорудной частью |

60 |

15 |

13 |

20 |

с коксом |

18 |

20 |

8 |

15 |

Приход итого, г/ т чугуна |

78 |

35 |

21 |

35 |

Переходит в ходе доменной плавки |

|

|

|

|

в чугун |

нет |

нет |

нет |

нет |

в шлак |

64 |

25 |

14 |

25 |

в колошниковую пыль |

менее 0,1 |

менее 0,1 |

менее 0,1 |

менее 0,1 |

в доменный шлам |

менее 0,1 |

менее 0,1 |

менее 0,1 |

менее 0,1 |

Невязка |

14 (18,01%) |

10 (28,6%) |

7 (33,3%) |

10 (28,6%) |

Рубидий

Статья баланса |

Предприятие |

|||

«Северсталь» |

НЛМК |

«Тулачермет» |

ЭКО-Шталь |

|

Приход в доменные печи: |

|

|

|

|

с железорудной частью |

30 |

40 |

13 |

35 |

с коксом |

Следы |

42 |

21 |

Следы |

Приход итого, г/ т чугуна |

30 |

82 |

34 |

|

Переходит в ходе доменной плавки |

|

|

|

|

в чугун |

нет |

нет |

нет |

нет |

в шлак |

25 |

30 |

10 |

5 |

в колошниковую пыль |

менее 0,1 |

менее 0,1 |

менее 0,1 |

менее 0,1 |

в доменный шлам |

менее 0,1 |

менее 0,1 |

менее 0,1 |

менее 0,1 |

Невязка |

5 (16,6%) |

52 (64,6%) |

23 (67,0%) |

30 |

Фтор

Статья баланса |

Предприятие |

|||

«Северсталь» |

НЛМК |

«Тулачермет» |

ЭКО-Шталь |

|

Приход в доменные печи: |

|

|

|

|

с железорудной частью |

206 |

210 |

31 |

25 |

с коксом |

9 |

7 |

13 |

3 |

Приход итого, г/ т чугуна |

215 |

217 |

44 |

28 |

Переходит в ходе доменной плавки |

|

|

|

|

в чугун |

Следы |

Следы |

Следы |

|

в шлак |

108 |

102 |

13

|

17 |

в колошниковую пыль |

менее 0,1 |

менее 0,1 |

менее 0,1 |

менее 0,1 |

в доменный шлам |

2 |

1 |

1 |

1 |

Невязка |

105 |

114 |

30 |

10 |

Хлор

Статья баланса |

Предприятие |

|||

«Северсталь» |

НЛМК |

«Тулачермет» |

ЭКО-Шталь |

|

Приход в доменные печи: |

|

|

|

|

с железорудной частью |

64 |

66 |

123 |

240 |

с коксом |

43 |

9 |

6 |

30 |

Приход итого, г/ т чугуна |

107 |

75 |

129 |

270 |

Переходит в ходе доменной плавки |

|

|

|

|

в чугун |

10 |

5 |

8 |

5 |

в шлак |

3 |

25 |

5 |

20 |

в колошниковую пыль |

менее 0,1 |

менее 0,1 |

менее 0,1 |

менее 0,1 |

в доменный шлам |

1 |

Следы |

1 |

|

Невязка |

93 |

45 |

115 |

245 |

Суммарная невязка балансов хлора и фтора, составляющая для условий «ЕКО-Шталь» 256,5 г/т чугуна и обусловленная переходом этих элементов в газовую фазу процесса, сопоставима (и даже превосходит в 1,5-2,0 раза) с суммарной невязкой балансов щелочных металлов (включая литий и рубидий), составляющей для условий «ЕКО-Шталь» 133,5-208,3 г/т чугуна.

Учитывая высокую химическую активность щелочных металлов и галогенов, их близкое расположение в молекулах многих железорудных материалов и в структуре металлургического кокса, можно предположить, что в доменной печи происходит химическое взаимодействие этих микроэлементов и, наряду с контуром циркуляции щелочных металлов, формируется контур циркуляции галогенов.

Приложение Ж. Лабораторные образцы, содержащие галлий.

Фотография содержащих галлий брикетов, до обжига и восстановления

Фотография восстановленного галлийсодержащего брикета

Фотография чугуна содержащего галлий и мышьяк.

Приложение З. Схема элементопотока свинца в доменной плавке.

Приложение И. Химический состав гальваношламов некоторых промышленных предприятий г. Кургана

Химический элемент |

Минимальное содержание Элемента в полиметаллических рудах, % (масс.) |

Содержание в пробах, % (масс) |

|||

КЗСМ |

КМЗ |

КАЗ |

КПЗ |

||

Свинец |

0,5 |

0,04 |

0,1 |

0,03 |

0,05 |

Цинк |

1,0 |

3,0 |

0,4 |

1,0 |

1,0 |

Кадмий |

0,006 |

0,02 |

0,2 |

Н.о. |

0,008 |

Медь |

0,15 |

0,2 |

0,1 |

0,3 |

0,8 |

Олово |

0,26 |

0,008 |

0,4 |

0,003 |

0,1 |

Селен |

0,001 |

0,01 |

0,0004 |

0,0003 |

0,0004 |

Висмут |

0,001 |

Н.о. |

Н.о. |

Н.о. |

0,007 |

Никель |

0,2 |

1,0 |

0,1 |

5,0 |

0,2 |

Кобальт |

0,13 |

0,003 |

0,001 |

0,005 |

0,001 |

Сурьма |

0,01 |

0,0004 |

0,004 |

0,0007 |

Н.о. |

Мышьяк |

0,01 |

0,02 |

0,003 |

0,003 |

0,003 |

Индий |

0,0001 |

Н.о. |

0,001 |

Н.о. |

Н.о. |

Галлий |

0,002 |

0,07 |

Н.о. |

0,002 |

0,0007 |

Германий |

0,001 |

0,06 |

0,0007 |

Н.о. |

Н.о. |

Вольфрам |

0,08 |

0,01 |

0,003 |

0,0004 |

0,001 |

Молибден |

0,005 |

0,004 |

0,002 |

0,0009 |

0,001 |

Бериллий |

0,03 |

0,002 |

0,00002 |

0,00004 |

0,00007 |

Литий |

0,7 |

0,004 |

0,0004 |

0,0010 |

0,0008 |

Скандий |

0,001 |

0,002 |

Н.о. |

0,0001 |

0,0001 |

Лантаноиды |

0,01 |

0,0015 |

0,0003 |

0,0015 |

0,001 |

Бор |

|

0,03 |

0,007 |

0,08 |

0,002 |

Фтор |

|

0,01 |

0,02 |

0,02 |

0,03 |

Хлор |

|

0,1 |

0,4 |

0,6 |

0,1 |

Натрий |

|

0,7 |

0,1 |

0,3 |

0,9 |

Калий |

|

1,0 |

1,0 |

0,4 |

1,0 |

Рубидий |

|

0,0006 |

0,0005 |

0,0009 |

0,001 |

Кальций |

|

10,0 |

2,0 |

10,0 |

0,1 |

Магний |

|

0,9 |

0,7 |

4,0 |

0,5 |

Алюминий |

|

0,9 |

0,3 |

0,5 |

0,7 |

Кремний |

|

4,0 |

0,2 |

4,0 |

2,0 |

Фосфор |

|

0,1 |

1,0 |

4,0 |

0,2 |

Сера |

|

0,9 |

0,9 |

2,0 |

1,0 |

Титан |

|

0,05 |

0,04 |

0,2 |

0,03 |

Ванадий |

|

0,007 |

0,001 |

0,005 |

0,002 |

Хром |

|

4,0 |

2,0 |

1,0 |

1,0 |

Марганец |

|

1,0 |

0,04 |

0,2 |

0,06 |

Железо |

|

16,0 |

3,0 |

4,3 |

4,5 |

Стронций |

|

0,2 |

0,03 |

0,1 |

0,07 |

Цирконий |

|

0,01 |

0,001 |

0,003 |

0,002 |

Цезий |

|

Н.о. |

Н.о. |

0,0001 |

0,0001 |

Иттрий |

|

0,02 |

0,003 |

0,0003 |

0,0002 |

Бром |

|

0,001 |

0,006 |

0,003 |

0,006 |

Барий |

|

0,06 |

0,02 |

0,04 |

0,04 |

Уран |

|

0,002 |

0,0007 |

0,001 |

0,0002 |

Серебро |

|

0,0001 |

0,0001 |

Н.о. |

0,003 |

Приложение К. Характерный состав ванадийсодержащих ЗШО ТЭС.

Элемент |

% масс |

Элемент |

% масс |

Элемент |

% масс |

Li |

0,0004 |

Ga |

0,01 |

Ce |

0,00006 |

Be |

0,0002 |

Ge |

0,0003 |

Pr |

0,00007 |

B |

0,0002 |

As |

0,006 |

Nb |

0,0001 |

C |

4,6 |

Se |

0,002 |

Sm |

0,0001 |

F |

0,001 |

Br |

0,0003 |

Eu |

0,0001 |

Na |

0,009 |

Rb |

0,0005 |

Gd |

0,0002 |

Mg |

14,6 |

Sr |

0,02 |

Tb |

0,0001 |

Al |

0,02 |

Y |

0,0001 |

Dy |

0,0003 |

Si |

0,1 |

Zr |

0,005 |

Ho |

0,0001 |

P |

0,005 |

Nb |

0,0007 |

Er |

0,0002 |

S |

17 |

Mo |

0,004 |

Tm |

0,0001 |

Cl |

0,006 |

Ru |

0,0003 |

Yb |

0,0004 |

K |

0,04 |

Rh |

0,0003 |

Lu |

0,00009 |

Ca |

0,73 |

Pd |

0,00006 |

Hf |

0,0005 |

Sc |

0,0004 |

Ag |

0,0002 |

Ta |

- |

Ti |

0,15 |

Cd |

0,0003 |

W |

0,0006 |

V |

10,4 |

In |

0,0001 |

Re |

0,0002 |

Cr |

0,006 |

Sn |

0,0004 |

Os |

0,00007 |

Mn |

0,02 |

Sb |

0,0004 |

Ir |

0,00005 |

Fe |

0,92 |

Te |

0,0005 |

Pt |

0,0007 |

Co |

0,004 |

I |

0,0001 |

Au |

0,00005 |

Ni |

3,6 |

Cs |

0,00007 |

Hg |

0,0005 |

Cu |

0,003 |

Ba |

0,0001 |

Tl |

0,0001 |

Zn |

0,004 |

La |

0,00007 |

Pb |

0,0004 |

Th |

0,0002 |

U |

0,0002 |

Bi |

0,0002 |

Приложение Л. Основные положения Директивы 2000/53/EC

Статья 4. С 1 июля 2003 года все автомобильные материалы и компоненты не должны содержать регламентированных вредных веществ (РВВ) – свинца, ртути, кадмия и шестивалентного хрома, кроме исключений, разрешенных Приложением 2 Директивы.

Статья 5. Страны-участницы должны принять необходимые меры для того чтобы все отслужившие свой срок автомобили были отправлены на специализированные предприятия по обработке; чтобы имелось достаточное количество предприятий по сбору и обработке; чтобы разработать систему, согласно которой свидетельство об утилизации являлось бы условием для снятия с учета отслужившего автомобиля. Свидетельство об утилизации должно выдаваться владельцу, когда отслуживший свой срок автомобиль отправляется на предприятие по обработке; чтобы доставка автомобиля на официальное предприятие по обработке производилась бесплатно для последнего держателя и/или владельца и чтобы производители взяли на себя все или значительную часть расходов по реализации этой меры и/или забирали отслужившие свой срок автомобили при тех же условиях (в соответствии со статьей 12 данное положение вступает в силу с 1 января 2007 года).

Статья 6. Страны-участницы должны принять необходимые меры для того:

Чтобы отслужившие свой срок автомобили хранились и обрабатывались в соответствии с минимальными техническими требованиями, изложенными в Приложении 1 к Директиве и без ущерба национальным положениям в области здравоохранения и окружающей среды; чтобы любая организация или предприятие, выполняющие операции обработки, получили разрешение компетентного органа, а также обеспечили демонтаж или иное селективное разделение для опасных материалов ил компонентов для того, чтобы не загрязнять материалы и отходы, полученные в результате измельчения отслуживших автомобилей.

Статья 7. Страны-участницы должны принять необходимые меры для того, чтобы достичь следующих целей: с 1 января 2006 года для всех отслуживших автомобилей должен обеспечиваться уровень вторичной переработки 80 % и уровень утилизации 85 % от массы автомобилей в среднем за год; для автомобилей, выпущенных до 1 января 1980 года, могут устанавливаться более низкие показатели, но не ниже 70 % для вторичной переработки и не ниже 75 % для утилизации. С 1 января 2015 года для всех отслуживших автомобилей должен обеспечиваться уровень вторичной переработки 85 % и уровень утилизации 95 % от массы автомобилей в среднем за год.

Статья 8. Страны-участницы должны принять меры для того, чтобы производители автомобилей, во взаимодействии с поставщиками, использовали стандарты маркировки компонентов и материалов для обеспечения идентификации при утилизации; чтобы производители автомобилей в течение 6 месяцев после того, как автомобиль выведен на рынок, предоставляли информацию по демонтажу компонентов и материалов для каждого выведенного на рынок нового типа автомобиля, а также месторасположение в автомобиле опасных материалов и компонентов в объеме, необходимом для специализированных предприятий по обработке.

Статья 9. Страны-участницы должны раз в три года направлять в Комиссию отчеты об исполнении настоящей Директивы.

Статья 10. Предприятия, осуществляющие демонтаж автомобилей, должны иметь специальную лицензию и обеспечивать выполнение определенных технических требований. Такие предприятия должны иметь: непроницаемые поверхности с резервуарами для сбора и раздельного хранения всех сливаемых жидкостей, отстойниками и очистителями; оборудование для обработки и очистки воды в соответствии с санитарными нормами и нормами по защите окружающей среды; соответствующие требованиям пожарной безопасности места хранения для использованных шин, полимеров и других автомобильных компонентов.

Приложение М. Распределение некоторых элементов - металлов в результате авторециклинга.

Металл |

Используется в составе вторичных ресурсов, тыс. т |

Попадает в готовую продукцию, тыс. т |

Общие потери, тыс. т |

||

чугун |

сталь |

цветные металлы |

|||

Железо |

618,5 |

8,1 |

504,0 |

10,0 |

118,5 |

Алюминий |

105,2 |

0,00 |

2,25 |

71,0 |

32,67 |

Медь |

56,4 |

5,36 |

10,30 |

39,1 |

16,33 |

Хром |

18,0 |

1,38 |

0,26 |

12,11 |

6,53 |

Никель |

18,0 |

2,46 |

0,38 |

12,12 |

6,53 |

Цинк |

15,4 |

1,08 |

0,02 |

10,39 |

11,98 |

Свинец |

21,9 |

1,98 |

0,005 |

14,71 |

21,78 |

Титан |

10,3 |

0,66 |

0,04 |

6,93 |

5,45 |

Кобальт |

2,6 |

0,18 |

0,1 |

1,74 |

1,64 |

Сурьма |

1,9 |

0,04 |

0,07 |

1,29 |

1,06 |

Металл |

Используется в составе вторичных ресурсов, тыс. т |

Попадает во вторичные выбросы, тыс. т |

Общие потери, тыс. т |

||

При шреди-ровании |

В процессах цветной металлургии |

В процессах черной металлургии |

|||

Железо |

618,5 |

0,4 |

10,0 |

24,6 |

118,5 |

Алюминий |

105,2 |

0,29 |

2,19 |

1,72 |

32,67 |

Медь |

56,4 |

0,16 |

1,18 |

0,3 |

16,33 |

Хром |

18,0 |

0,05 |

0,38 |

1,12 |

6,53 |

Никель |

18,0 |

0,05 |

0,37 |

0,42 |

6,53 |

Цинк |

15,4 |

0,04 |

0,32 |

2,32 |

11,98 |

Свинец |

21,9 |

0,06 |

0,46 |

2,87 |

21,78 |

Титан |

10,3 |

0,03 |

0,21 |

0,67 |

5,45 |

Кобальт |

2,6 |

0,01 |

0,03 |

0,16 |

1,64 |

Сурьма |

1,9 |

0.007 |

0,01 |

0,31 |

1,06 |

Приложение Н. Поток железа в Имитационной модели рециклинга.

Приложение О. Исходные данные для расчета движения железа в экономике Японии в период 1958 – 2008 гг.

Год |

Производство стали |

Распределение железа готовой продукции между сферами потребления, % |

Потери железа на интегрированных предприятиях, % от прихода |

||

Кратко- срочная |

Средне- срочная |

Долго- срочная |

|||

1 |

2 |

3 |

4 |

5 |

6 |

1958 |

13,4 |

15 |

35 |

50 |

10,5 |

1959 |

16,3 |

15 |

35 |

50 |

10,4 |

1960 |

20,1 |

15 |

35 |

50 |

10,3 |

1961 |

24,3 |

15 |

35 |

50 |

10,2 |

1962 |

28,1 |

17 |

36 |

47 |

10,1 |

1963 |

26,2 |

17 |

36 |

47 |

10,0 |

1964 |

36,4 |

17 |

36 |

47 |

9,9 |

1965 |

43,5 |

17 |

36 |

47 |

9,8 |

1966 |

52,4 |

17 |

36 |

47 |

9,7 |

1967 |

60,1 |

18 |

38 |

44 |

9,6 |

1968 |

66,1 |

18 |

38 |

44 |

9,5 |

1969 |

72,6 |

18 |

38 |

44 |

9,4 |

1970 |

84,2 |

18 |

38 |

44 |

9,3 |

1971 |

83,6 |

18 |

38 |

44 |

9,2 |

1972 |

100,2 |

20 |

39 |

41 |

9,1 |

1973 |

100,0 |

20 |

39 |

41 |

9,0 |

1974 |

110,0 |

20 |

39 |

41 |

8,9 |

1975 |

120,0 |

20 |

39 |

41 |

8,8 |

1976 |

100,0 |

20 |

39 |

41 |

8,7 |

1977 |

104,3 |

21 |

41 |

38 |

8,6 |

1978 |

101,6 |

21 |

41 |

38 |

8,5 |

1979 |

118,3 |

21 |

41 |

38 |

8,4 |

1980 |

116,0 |

21 |

41 |

38 |

8,3 |

1981 |

108,8 |

21 |

41 |

38 |

8,2 |

1982 |

99,0 |

23 |

42 |

35 |

8,1 |

1983 |

100,0 |

23 |

42 |

35 |

7,9 |

1984 |

108,0 |

23 |

42 |

35 |

7,8 |

1985 |

104,0 |

23 |

42 |

35 |

7,7 |

1986 |

98,2 |

23 |

42 |

35 |

7,6 |

1987 |

96,4 |

24 |

44 |

32 |

7,5 |

1988 |

101,5 |

24 |

44 |

32 |

7,4 |

1989 |

108,7 |

24 |

44 |

32 |

7,3 |

1990 |

110,1 |

24 |

44 |

32 |

7,2 |

1991 |

104,4 |

24 |

44 |

32 |

7,1 |

1992 |

100,3 |

26 |

45 |

29 |

7,0 |

1993 |

98,8 |

26 |

45 |

29 |

6,9 |

1994 |

100,2 |

26 |

45 |

29 |

6,8 |

1995 |

100,4 |

26 |

45 |

29 |

6,7 |

1996 |

100,7 |

26 |

45 |

29 |

6,6 |

1997 |

100,9 |

28 |

46 |

26 |

6,5 |

1998 |

101,7 |

28 |

46 |

26 |

6,4 |

1999 |

104,3 |

28 |

46 |

26 |

6,3 |

2000 |

96,6 |

28 |

46 |

26 |

6,2 |

2001 |

102,8 |

28 |

46 |

26 |

6,1 |

2002 |

100,7 |

30 |

47 |

23 |

6,0 |

2003 |

102,5 |

30 |

47 |

23 |

6,0 |

2004 |

111,8 |

30 |

47 |

23 |

6,0 |

2005 |

112,7 |

30 |

48 |

22 |

6,0 |

2006 |

112,8 |

30 |

48 |

22 |

6,0 |

2007 |

114,5 |

30 |

49 |

23 |

6,0 |

2008 |

120,2 |

30 |

50 |

20 |

6,0 |

Выработано электроэнергии «на сторону»230,5 млк. КВт·ч, т.е. «сэкономлено» углерода ~ 53,65 кг/т Fe.