- •Билет71

- •Билет73)Способы осевой фиксации валов с помощью подшипников качения

- •Смазочные материалы

- •Уплотнение подшипниковых узлов

- •Критерии работоспособности подшипников скольжения

- •Смазка подшипников скольжения

- •Билет 75) Общие сведения. Классификация редукторов

- •Основные характеристики редуктора

- •Билет 76) Основные понятия о соединениях

- •Основные параметры резьбы. Типы резьб

- •Основные типы затягиваемых резьбовых соединений

Уплотнение подшипниковых узлов

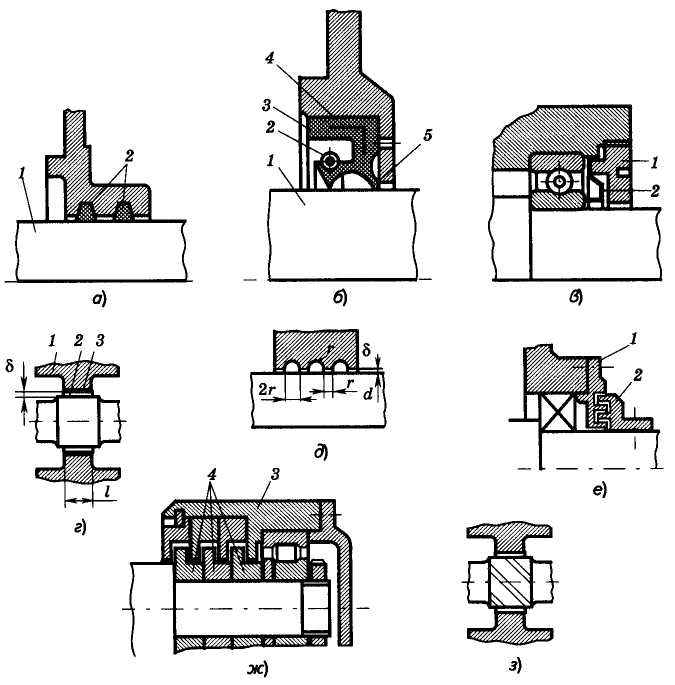

Важное условие надежной работы подшипников – обоснованный выбор уплотнений, которые защищают полость подшипника от проникновения в нее из окружающей среды пыли, влаги, абразивных частиц и препятствуют вытеканию смазочного материала. Конструкция выбранного уплотнения зависит от вида смазочного материала, условий и режима работы узла подшипника, а также степени его герметичности.

По принципу действия уплотнения разделяют на контактные, в которых герметизация осуществляется за счет плотного прилегания уплотняющих элементов к подвижной поверхности вала; бесконтактные – герметизация в которых осуществляется за счет малых зазоров сопряженных элементов; комбинированные, состоящие из комбинации контактных и бесконтактных уплотнений.

Основными типами

контактных уплотнений являются

сальниковые и манжетные. Сальниковые

уплотнения (войлочными кольцами)

применяют для герметизации полостей

подшипников,

работающих

на пластичном смазочном материале до

окружных скоростей

= 8 м/с и t

= 90 °С. Контакт кольца 2

с валом 1

(рис. 22.12, а)

обеспечивают за счет предварительного

натяга. Перед установкой в проточку в

корпусной детали войлочные кольца

пропитывают разогретой смесью из

смазочного материала (85%) и графита. Не

рекомендуется применять эти уплотнения

при избыточном давлении и повышенной

запыленности окружающей среды.

Эффективность и долговечность сальниковых

уплотнений повышается при установке

их в комбинации с другими уплотнениями

(щелевыми и лабиринтными).

работающих

на пластичном смазочном материале до

окружных скоростей

= 8 м/с и t

= 90 °С. Контакт кольца 2

с валом 1

(рис. 22.12, а)

обеспечивают за счет предварительного

натяга. Перед установкой в проточку в

корпусной детали войлочные кольца

пропитывают разогретой смесью из

смазочного материала (85%) и графита. Не

рекомендуется применять эти уплотнения

при избыточном давлении и повышенной

запыленности окружающей среды.

Эффективность и долговечность сальниковых

уплотнений повышается при установке

их в комбинации с другими уплотнениями

(щелевыми и лабиринтными).

Манжетные уплотнения (рис. 22.12, б) имеют уплотнительное кольцо 3, изготовленное из резины, имеющее выступающую рабочую кромку, которая соприкасается с поверхностью вала 1. Контакт рабочей кромки манжеты шириной 0,20,5 мм с валом обеспечивают за счет предварительного натяга, а также поджатием ее к валу браслетной пружиной 2. Уплотнение устанавливают так, чтобы рабочая кромка прижималась к валу избыточным давлением уплотняемой среды. Манжеты для работы в засоренной среде выполняют с дополнительной рабочей кромкой-пыльником 5. Для повышения жесткости корпус манжеты может быть армирован стальным кольцом 4. Применяют манжетные уплотнения в подшипниковых узлах при скоростях = 2530 м/с и избыточном давлении р = 0,20,3 МПа. Эффективность работы повышают последовательной установкой двух манжет на расстоянии 38 мм.

Билет 74)

Подшипники скольжения

Общие сведения

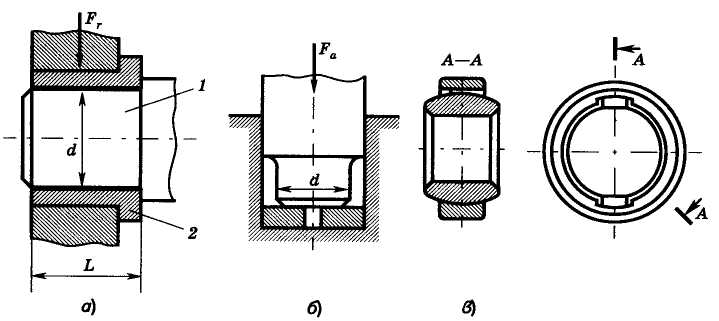

В подшипниках скольжения опорная поверхность вала 1 или оси скользит по рабочей поверхности подшипника 2 (рис. 22.13, а). В простейшем виде подшипник скольжения представляет собой втулку (или вкладыши), запрессованную в корпус механизма.

Рисунок 22.13

В зависимости от направления воспринимаемой нагрузки подшипники делятся на радиальные (рис. 22.13, а), предназначенные для восприятия усилий перпендикулярных к оси вала, и упорные – для восприятия нагрузок, действующих вдоль оси вала (рис. 22.13, б). В силовых механизмах подшипники скольжения, как правило, предназначены для восприятия радиальных нагрузок и являются нестандартными. Для качательного движения используются стандартные разъемные шарнирные подшипники (рис. 22.13, в). Корпуса подшипников делятся на неразъемные и разъемные.

Неразъемные подшипники (рис. 22.14) проще в изготовлении, чем разъемные, и их применяют для валов или осей небольшого диаметра, вращающихся с относительно малой угловой скоростью или с большой скоростью, но при сравнительно малых давлениях на подшипник. Корпус и вкладыши неразъемного подшипника – цельные. Вкладыш 2 такого подшипника изготавливают в виде втулки, которую запрессовывают в корпус подшипника 1. В верхней части корпуса и вкладыша имеется отверстие для периодической смазки.

Материал подшипника обычно подбирают менее износоустойчивым, чем материал цапф. Это обстоятельство продиктовано тем, что сменить или отремонтировать подшипник легче и дешевле, чем заменить вал или ось. Когда подшипник изнашивается и между цапфой и подшипником появляется зазор, в корпус подшипника запрессовывают втулку по размерам цапф.

Корпус подшипника представляет собой отдельную литую или сварную чугунную деталь, которая присоединяется к машине.

Недостаток неразъемных подшипников заключается в том, что невозможно регулировать зазор между цилиндрическими цапфой и вкладышем.

На рис. 22.15 приведена конструкция разъемного подшипника скольжения со сменными вкладышами 2 и 3. Верхний вкладыш 3 фиксируется от проворота цилиндрическим трубчатым выступом. От осевого смещения вкладыши удерживаются буртами. Смазка к трущимся поверхностям вала и вкладышей подается из масленки (на рисунке не показана), ввинчиваемой в отверстие с резьбой в бобышке крышки 4.

По линии разъема вкладыши имеют канавки для удержания смазки. Крышка 4 крепится к корпусу 5 двумя шпильками, корпус закреплен на кронштейне 1 четырьмя болтами.

Разъемные подшипники допускают регулировку зазоров посредством сближения крышки и корпуса и тем самым облегчают монтаж валов.

Подобные подшипники на консолях устанавливаются в тех случаях, когда вал проходит близко к стене производственного здания.

Опоры скольжения для осевых нагрузок – подпятники – бывают различных конструкций. Простейшая из них приведена на рис. 22.16. В корпусе 2 подпятника установлена втулка 1 из антифрикционного материала. Пята (цапфа) вала вставляется во втулку и опирается в основном на плоский выступ нижней части корпуса.

Область применения подшипников скольжения ограничивается механизмами, в которых опоры качения не обеспечивают требуемой надежности или их использование невозможно. К ним относятся паровые и газовые турбины, двигатели внутреннего сгорания, центробежные насосы, центрифуги, станки, прокатные станы, механизмы приборов.

Преимущества: большие ударные или вибрационные нагрузки; высокие частоты вращения валов; воздействие агрессивных сред; опоры очень малых или очень больших диаметров, для которых отсутствуют подшипники качения; опоры с разъемными подшипниками (например, для коленчатых валов); опоры валов и осей, требующих точной установки (механизмы приборов).

Недостатки: изнашивание трущихся поверхностей; большие потери на трение особенно в режимах пуска, останова и реверса; сравнительно большие осевые размеры опор; необходимость использования для вкладышей более дорогих антифрикционных материалов.

В зависимости от вида трения, реализуемого между трущимися поверхностями, различают:

подшипники сухого трения, работающие на твердых смазочных материалах или без смазочного материала;

подшипники граничного трения;

подшипники жидкостного трения.

Вкладыши неразъемных подшипников сухого или граничного трения выполняют в виде втулок. Длина подшипника скольжения l влияет на его работоспособность. При малой длине подшипника снижается несущая способность и увеличивается расход смазочного материала. С увеличением длины подшипника скольжения снижается среднее давление, но повышается температура из-за местных сближений поверхностей и худшего охлаждения. Для большинства стационарных машин оптимальная длина подшипника l = (0,60,9)d. При высоких требованиях к демпфированию колебаний и высокой жесткости валов длина подшипника может доходить до l < l,5d.

Для подвода смазочного материала к поверхности скольжения во вкладышах выполняются отверстия, сопряженные с осевыми и кольцевыми канавками. Располагают их в ненагруженной зоне. Смазочный материал может подаваться принудительно под давлением р = 0,060,5 МПа (циркуляционное смазывание) или самотеком (картерное смазывание).

В серийном производстве вкладыши обычно выполняют биметаллическими. На стальную, чугунную или бронзовую основу наплавляют тонкий антифрикционный слой. В мелкосерийном и единичном производстве применяют более простые в изготовлении сплошные вкладыши (из антифрикционных чугунов, текстолита). Мягкие антифрикционные материалы (баббиты и мягкие бронзы) применяют только в виде покрытий. Толщина вкладыша = (0,0350,05)d + (13) мм.

Одной из основных причин снижения надежности и работоспособности подшипников скольжения является перекос осей вала и подшипника, в результате чего на кромках вкладыша увеличивается давление и наблюдается повышенный износ. Особенно это проявляется в подшипниках с вкладышами из твердых металлических материалов – чугуна, твердых бронз. Причиной перекоса может быть несоосность расточек корпусных деталей или вкладышей, либо изгиб вала под действием внешней нагрузки. Для уменьшения кромочного износа применяют самоустанавливающиеся подшипники, в которых наружная поверхность вкладышей выполняется по сфере (рис. 22.17), что позволяет компенсировать перекосы валов при монтаже и повышенных деформациях валов. Применяются самоустанавливающиеся подшипники обычно при l > l,2d. Рабочие поверхности трения в подшипниках скольжения выполняются в основном цилиндрическими, реже – коническими или шаровыми.