- •Вступне заняття.

- •Зовнішній огляд та догляд за автомобілями.

- •Технічне обслуговування та поточний ремонт двигунів.

- •0, 25 Мм, доцільно замінити поршень.

- •0, 05 Мм. При наявності задирок, рисок, зносі поверхні шийок вище допусти¬мого розміру заміняти вкладиші недоцільно. У цьому випадку двигун варто зняти з автомобіля і направити в капітальний ремонт.

- •То системи охолодження та її ремонт.

- •8.2. Запобігання утворенню накипу в системі охолодження

- •5. То і поточний ремонт системи живлення двигунів.

- •То електроустаткування автомобілів.

- •То і поточний ремонт трансмісії автомобілів.

- •То і поточний ремонт рам, підвісок і передніх мостів автомобілів.

- •То і поточний ремонт шин та коліс автомобілів.

- •То і поточний ремонт органів керування автомобілів.

- •Сезони обслуговування автомобілів.

- •Список використаної літератури

Технічне обслуговування та поточний ремонт двигунів.

При діагностуванні двигуна в цілому перевіряють такі прямі (структурні) діагностичні параметри: ефективну потужність двигунів; тиск масла у го¬ловній масляній магістралі; питому витрату палива; вміст оксиду вуглецю у відпрацьованих газах; димність відпрацьованих газів дизелів.

У циліндро-поршневій групі перевіряють такі зазори: між поршнем і кільцем по висоті канавки; у стиках поршневих кілець; між циліндром (гільзою циліндра) і поршнем у верхньому поясі.

У кривошипно-шатунному механізмі перевіряють такі зазори: між шийка¬ми колінчастого вала і корінними підшипниками; між шийками колінчастого вала і шатунними підшипниками; між поршневим пальцем і втулкою верх¬ньої головки шатуна; осьовий у корінних підшипниках колінчастого вала.

Оцінюючи технічний стан механізму газорозподілу, перевіряють: фази газорозподілу; зазор між розподільним валом і підшипниками; спрацьову¬вання напрямних втулок-клапанів; зазори між клапаном і сідлом клапана, клапаном і приводом клапана, клапаном і коромислом.

Найбільше поширені методи діагностування кривошипно-шатунного і газорозподільного механізмів за шумами й вібраціями, параметрами пар¬терного масла, герметичністю надпоршневого простору циліндрів двигуна (за компресією, прориванням газу в картер двигуна, угаром масла, розрі¬дженням на впуску, витіканням стиснутого повітря, опором проти прокручу¬вання колінчастого вала, ступенем димлення).

Діагностування за шумами і вібраціями. Шуми в працюючому двигуні виникають унаслідок стукоту корінних і шатунних підшипників, поршневих пальців, поршнів, вібрації клапанів, коливання розподільного вала і кулачків від імпульсів крутильних коливань колінчастого вала, коливання газів по впускному і випускному трубопроводах, детонації в карбюраторному двигуні, співударяння різних деталей, тертя в рухомих з’єднаннях.

За характером стукоту або шуму і за місцем його виникнення можна визначити деякі несправності двигуна (збільшення зазорів у підшипниках колінчастого вала, між поршнем і циліндром, клапанами і штовханами, кла¬панами і втулками, у підшипниках розподільного вала).

Найперспективнішим методом діагностування технічного стану газороз¬подільного і кривошипно-шатунного механізмів є віброакустичні методи із застосуванням спеціальної вимірювальної апаратури. Для віброакустичного діагностування використовують коливальні процеси пружного середовища, які виникають при роботі механізмів. Джерелом цих коливань є газодинамічні процеси (згоряння, випуск, впуск), регулярні механічні співударяння у спря¬женнях за рахунок зазорів і неврівноваженості мас, а також хаотичні коли¬вання, які зумовлені процесами тертя. При роботі двигуна всі ці коливання накладаються одне на одне і, взаємодіючи, утворюють випадкову сукупність коливальних процесів, яку називають спектром. Це ускладнює віброакустич- не діагностування потребою заглушувати перешкоди, виділяти корисні сиг¬нали й розшифровувати коливальний спектр.

Поширення коливань у пружному середовищі (тверді тіла, рідини, гази) має хвильовий характер. Параметрами коливального процесу є частота (пері¬одичність), рівень (амплітуда) і фаза (положення імпульсу коливального про¬цесу щодо опорної точки циклу роботи механізму). Рівень вимірюють зміщен¬ням, швидкістю або прискоренням частинок пружного середовища, тиском, що виникає в ньому, або ж потужністю коливального процесу. Між парамет¬рами коливального процесу є перевідні масштаби. Повітряні коливання прий¬нято називати шумами (стукотом), які сприймаються за допомогою мікрофо¬на. Коливання матеріалу, з якого складається механізм, називають вібрація¬ми. Параметри вібрації сприймають за допомогою п’єзоелектричних датчиків, потім підсилюють, вимірюють за масштабом і реєструють.

Основною характеристикою зовнішнього і внутрішнього шуму є рівень звуку в децибелах, допустимі значення якого наведено в табл. 7.1.

Стукіт клапанів дзвінкий, добре прослуховується на прогрітому двигуні при малих обертах двигуна. Він виникає при збільшенні теплових зазорів між стержнями клапанів і носком коромисла (штовхачем). Точність діагно¬зу за допомогою стетоскопів значною мірою залежить від досвіду механіка або слюсаря-моториста.

Діагностування за параметрами партерного масла дає змогу визначити темп спрацьовування деталей двигуна, якість роботи повітряних і масляних фільтрів, герметичність системи охолодження, а також придатність самого масла. В основу діагностування покладено те, що концентрація в маслі дви¬гуна продуктів спрацьовування основних деталей зберігається практично сталою при нормальному технічному стані двигуна і різко зростає перед відмо¬вами. Діагноз ставлять, порівнюючи добуті результати аналізу масла (при справно працюючих масляних і повітряних фільтрах і нормальному стані масла) з граничними показниками і попередніми результатами. Перевищен¬ня допустимих норм концентрації в маслі металів свідчить про несправну роботу спряжених деталей, перевищення норми вмісту кремнію, несправність системи охолодження, а знижена в’язкість масла дає змогу дійти висновку про його придатність.

Для діагностування двигуна за концентрацією продуктів спрацювання в картерному маслі (кожного металу зокрема) застосовують спектральний аналіз, спалюючи рідку пробу масла у високотемпературному полум’ї вольтової дуги. Спектр реєструють за допомогою високочутливого спектрографа автоматизо¬ваної фотоелектричної установки. Пара продуктів спрацювання дає лінійча¬тий спектр, який піддають кількісному аналізу. При якісному аналізі вияв¬ляють спектральні лінії, що свідчать про присутність у картерному маслі металів деталей, які спрацьовуються, а при кількісному визначають інтен-сивність почорніння спектральних ліній. Почорніння ліній вимірюють мікро¬фотометром. Потім добуті результати переводять в абсолютні одиниці кон¬центрації, використовуючи тарувальні графіки.

Основні деталі, які обмежують ресурс двигуна, виготовлені з феромагніт¬них металів (гільзи циліндрів, поршневі кільця та ін.). Тому їхні несправ¬ності призводять до збільшення в маслі кількості феромагнітних продуктів спрацьовування, за концентрацією яких можна дійти висновку про техніч¬ний стан агрегата.

Очистка нагару в циліндрах двигуна. Нагар призводить до залягання поршневих кілець, зависання клапанів, перегрівання двигуна, посилення спра¬цьовування, підвищення витрати палива, зниження потужності двигуна та ін. В умовах експлуатації нагар можна видалити при знятій головці блока і без зняття її. При знятій головці блока нагар видаляють металевими скребками, волосяними щітками й обтиральними кінцями. Перед видаленням нагар роз¬м’якшують гасом.

Без зняття головки блока нагар видаляють так. У кожен циліндр підігрітого двигуна заливають 150. ..200 см3 суміші, що становить 80 % гасу і 20 % масла для двигунів. Потім заміняють свічки старими, прокручують кілька разів колінчастий вал, через 10...12 год заводять двигун на 20...30 хв (за цей час розм’якшений нагар вигоряє). Після видалення нагару треба змінити масло в картері двигуна і перед пуском у кожен циліндр залити по 20...30 см3 свіжого масла.

Є й інші способи очистки нагару без зняття головки блока (із застосуван¬ням денатурованого спирту, ацетону та ін.), але вони мають обмежене засто¬сування.

Поточний ремонт двигунів

У процесі експлуатації двигунів зношуються тертьові деталі. У резуль¬таті цього виникають несправності, які усувають при поточному ремонті.

При проведенні поточного ремонту автомобілів і агрегатів додержуються таких правил:

1. Агрегати розбирають не повністю, а до меж, що дають можливість усу¬нути відмову і перевірити стан деталей.

2. Знімають агрегат з автомобіля тільки тоді, коли трудомісткість його заміни менша трудомісткості обсягу робіт без зняття або коли ремонт без зняття з автомобіля не можливий.

3. Агрегати, що надійшли на пости, попередньо очищають від бруду і про¬мивають.

4. Для проведення розбірно-складальних робіт застосовують необхідне технологічне устаткування й інструмент.

Основні несправності двигуна, їхні ознаки і причини. Зниження потуж¬ності: двигун не розвиває нормальні обороти під навантаженням, сильно ди¬мить і глохне, не має прийомистості.

Причинами цієї несправності можуть бути: утворення нагару на свічах, голівках поршнів, у камері згоряння, на клапанах і поршневих кільцях, відкла¬деннях у впускній системі і системі охолодження; неправильне регулювання клапанів; нещільна посадка клапанів у гніздах; несправність системи запа¬лювання; ушкодження прокладки головки блока циліндрів; руйнація або втрата пружності пружин клапанів.

Підвищену витрату масла можуть викликати такі причини: витікання масла через сальники колінчастого вала, нещільність у з’єднаннях картера

кришок клапанної коробки, кришок і розподільних шестерень, трубопроводів масляного радіатора; знос або поломка поршневих кілець; знос по висоті кільце¬вих канавок у поршні; закоксування прорізів у маслозйомних поршневих кільцях; знос циліндрів, утворення задирів або подряпин на їх поверхні та інше.

Сильний стукіт під час роботи виникає за таких причин: неправильні зазори між клапанами і штовханами; неправильна установка запалювання; знос, підплавлення вкладишів корінних і шатунних підшипників; знос порш¬невих пальців і поршнів; знос розподільних шестерень; знос розподільного вала і його підшипників; знос штовханів, клапанів і сідел клапанів та інше.

Перевитрата палива відбувається через: знос поршнів, кілець і робочої поверхні циліндрів; роботу двигуна на бідній або багатій суміші і т. д.

Низький тиск масла може бути викликаний такими причинами: зниже¬ний рівень масла в картері; знос корінних і шатунних підшипників; не¬справність масляного насоса; порушення регулювання редукційного клапана масляного насоса або засмічення його; перегрівання двигуна.

Наявність води в циліндрах можна визначити за перебоями у роботі дви¬гуна при справних системах живлення і запалювання. Відбувається це за таких причин: ослаблення затягування гайок шпильок кріплення в головці блока циліндрів; несправність прокладки головки; тріщина в блоці або го¬ловці блока.

Заміна шатунно-поршневої групи двигуна. Якщо циліндри двигуна дуже зношені і форма їх порушена, двигун знімають з автомобіля і направляють у поточний ремонт для заміни поршнів, поршневих кілець, а в окремих випад¬ках і гільз, поршневих пальців і вкладишів.

Двигун розбирають на спеціальному стенді, що дозволяє повертати його на 360° щодо осі колінчастого вала. Всі зняті деталі промивають і перевіряють. При ремонті двигуна не допускається знос робочої поверхні гільз циліндрів більш ніж на 0,2 мм, шатунних шийок — більш ніж на 0,05 мм, корінних шийок — більш ніж на 0,07 мм; виключаються тріщини будь- якого характеру і розташування на блоці і головці.

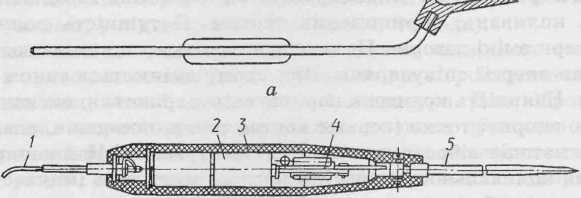

З ношені

гільзи циліндрів випресовують за

допомогою зйом-ника для демонтажу гільз

(рис. 7.11). Якщо в нижній час¬тині блока

місця установок кілець ущільнення

сильно ура¬жені корозією, особливо

крапковою, і є глибокі раковини, при

постановці нової гільзи може спостерігатися

погане ущіль¬нення і підтікання охолодної

рідини. Щоб уникнути цього, необхідно

заповнити місця,

ношені

гільзи циліндрів випресовують за

допомогою зйом-ника для демонтажу гільз

(рис. 7.11). Якщо в нижній час¬тині блока

місця установок кілець ущільнення

сильно ура¬жені корозією, особливо

крапковою, і є глибокі раковини, при

постановці нової гільзи може спостерігатися

погане ущіль¬нення і підтікання охолодної

рідини. Щоб уникнути цього, необхідно

заповнити місця,

вражені корозією, епоксидною смо¬лою ЗД-6 і зачистити. Краї верхньої частини блока, що пер¬шими стикаються з гумовими кільцями ущільнення при за- пресовці гільзи, округляють і зачищають наждачним полот¬ном або папером для запобігання пошкоджень кілець ущіль¬нення в процесі цієї запресовки. Перед запресовкою гільзи підбирають по блоку так, щоб бурт гільзи виступав над пло¬щиною блока циліндрів на 0,02... 0,165 мм (залежно від марки

двигуна). Різниця в розмірі виступу бурту в різних точках однієї гільзи не повинна перевищувати 0,01 мм. Гільзи в блок циліндрів запресовують, кори- стуючися спеціальними пристосуваннями.

При запресуванні гільзи необхідно стежити, щоб не зрізалися виступаючі частини кілець ущільнення об крайки отвору блока циліндрів.

Перед запресовкою у блок гільзи сортують по групах за розмірами.

Добір поршнів за розмірами циліндрів. При ремонті двигуна сполучені деталі підбирають двома способами: штучним і груповим (селективним).

Штучний добір полягає в тому, що до однієї деталі даного сполучення добирають другу деталь, виходячи з розміру, зазору або натягу, що припус¬кається при їхньому складанні (табл. 7.3). Наприклад, поршні і гільзи двигу¬на обробляються з широким полем допусків, унаслідок чого будь-який пор¬шень не може бути поставлений у будь-яку гільзу. За технічними умовами на складання треба встановлювати нормальний зазор між гільзою і порш¬нем. Гільза і поршень добираються за розміром зазору за допомогою двох щупів. Товщина одного дорівнює мінімально припустимому зазору, іншого — максимально припустимому. Якщо поршень з тонким щупом проходить по всій довжині гільзи вільно, а з щупом, товщина якого відповідає максималь¬ному зазору, не проходить, такі поршень і гільзу вважають скомплектовани¬ми. Щуп закладають на всю довжину юбки поршня в площині, перпендику¬лярній до осі отворів бобишок. Для точності добору рекомендується пропус¬кати поршень із щупом у трьох-чотирьох положеннях по окружності гільзи. 13* 195

Гільзу і поршень можна підбирати і без щупів попереднім виміром спо¬лучених деталей. Для цього заміряють внутрішній діаметр гільзи, тобто зна¬ходять її дійсний розмір. Виходячи з припустимого нормального зазору, ви¬значають необхідний діаметр спідниці поршня:

де Д, тах и Д, тіп — максимальний і мінімальний діаметри поршня; Д — діаметр циліндра; Smax и Smin — допустимі максимальний і мінімальний зазори.

Після того, як прийняте рішення про не¬обхідність заміни поршневих кілець, двигун треба розібрати, не знімаючи його з автомобіля, у такій послідовності: злити рідину із системи охолодження двигуна; від’єднати від головки циліндрів усі трубопроводи, захистити їхні внутрішні порожнини від попадання пилюки і бруду; зняти кришку головки циліндрів; зняти коромисла разом з осями і вийняти штанги; послабити гайки кріплення головки циліндрів, дотримуючи ту ж послідовність, що і при затягуванні, потім вивернути їх (рис 7.12); зняти головку циліндрів з двигу¬на; зняти обережно прокладку головки циліндрів; зняти піддон картера; ви¬вернути болти і зняти кришки нижніх головок шатунів; вийняти поршень у зборі з шатуном із гільзи.

При заміні поршневих кілець необхідно перевірити стан дзеркала гільзи і ступінь її спрацювання. Переконавшись, що поверхня кожної гільзи не має задирок, що потребують її заміни, проміряють гільзи за діаметром, з’ясовую¬чи відхилення в розмірах.

Максимально допустимі відхилення від правильної геометричної форми, при яких заміна кілець може забезпечити нормальну витрату масла і задану потужність, становлять 0,13 мм.

Потім очищають канавки і днище поршня від нагару і перевіряють ступінь спрацювання канавок заміром зазору між кільцями і стінкою канавок. При цьому кільце повинне цілком увійти в канавку. Особливо інтенсивно зно¬шується верхня канавка. Якщо зазор у канавці верхнього кільця перевищує