- •Глава I изделие и технологический процесс в машиностроении

- •§ 1. Изделие и его элементы

- •§ 2. Производственный и технологический процессы в машиностроении

- •§ 3. Технически обоснованная норма времени

- •§ 4, Типы машиностроительных производств и методы работы

- •Глава II технологичность конструкций машин

- •§ 5. Общие понятия о технологичности конструкций

- •§ 6. Требования к сборке при конструировании машин

- •§ 7. Требования к изготовлению деталей при конструировании машин

- •§ 8. Требования к термической и химико-термической обработке

- •§ 9. Технологические особенности конструирования деталей из пластмасс

- •Точность в машиностроении

- •§ 10. Значение точности и производственные погрешности установление и технологическое обеспечение необходимой точности

- •§ 11. Статистические методы исследования точности

- •§ 12. Установка заготовок для обработки на станках. Погрешности установки

- •§ 13. Базы. Их выбор. Пересчет размеров и допусков при изменении баз.

- •§ 14. Факторы, влияющие на точность обработки

- •§ 15. Определение суммарной погрешности механической

- •Глава IV качество поверхностей деталей машин и заготовок

- •§ 16. Общие понятия и определения

- •§ 17. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •§ 18. Факторы, влияющие на качество поверхности

- •§ 20. Назначение классов шероховатости на чертежах деталей

- •§ 21. Формирование поверхностного слоя методами технологического воздействия

- •Глава х характеристика технологических методов в машиностроении

- •§ 22. Методы получения заготовок

- •§ 23. Методы обработки заготовок

- •§ 24. Методы покрытия

- •§ 25. Технологические методы сборки

- •§ 26. Технико-экономические принципы проектирования

- •§ 27. Проектирование технологических процессов обработки деталей машин

- •§ 28. Типизация технологических процессов

- •§29. Специфика построения групповых технологических процессов

- •§ 30. Сокращение сроков технической подготовки производства и автоматизация проектирования технологических процессов на эцвм

- •§ 31. Проектирование технологических процессов сборки

- •§ 32. Назначение и типы приспособлений.

- •§ 33. Схемы установки заготовок и установочные элементы приспособлений.

- •§ 34. Закрепление заготовок и зажимные устройства приспособлений.

- •§ 35. Детали для направления инструмента, вспомогательные устройства и корпуса приспособлений

- •§ 36. Методика конструирования специальных приспособлений

- •§ 37. Приспособления для групповой обработки, обратимого типа и для автоматических линий

- •38. Специальные сборочные и контрольные приспособления

- •§ 39. Направления и пути развития приспособлений в машиностроении

- •Глава VIII

- •§ 40. Валы

- •§ 41. Корпусные детали

- •§ 42. Втулки

- •§ 43. Рычаги

- •§ 44. Зубчатые колеса

- •§ 45. Сборка типовых узлов машин

- •§ 46. Краткие замечания по технологии ремонта машин

- •Оглавление

Точность в машиностроении

§ 10. Значение точности и производственные погрешности установление и технологическое обеспечение необходимой точности

Под точностью в технологии машиностроения понимается степень соответствия производимых изделий их заранее установленному прототипу или образцу. Чем больше это соответствие, тем выше точность. На всех этапах технологического процесса изготовления машин неизбежны те или иные погрешности, в результате чего достижение абсолютной точности практически невозможно.

Погрешности, возникающие на различных этапах технологического процесса, взаимосвязаны. Точность сборки машины зависит от точности изготовления ее деталей. Последняя, в свою очередь, зависит от точности изготовления заготовок, поскольку их свойства в определенной степени наследуются готовыми деталями. Поэтому вопросы точности должны решаться не изолированно, а комплексно для всего технологического процесса.

Точность и качество готовых машин во многом зависит от качества исходных материалов, полуфабрикатов и комплектующих изделий, поступающих со смежных предприятий. Таким образом, вопросы качества машин не могут полностью решаться на данном, конкретном предприятии, а перерастают в большую народнохозяйственную проблему. Специализация и кооперирование производства должны способствовать ее полному решению.

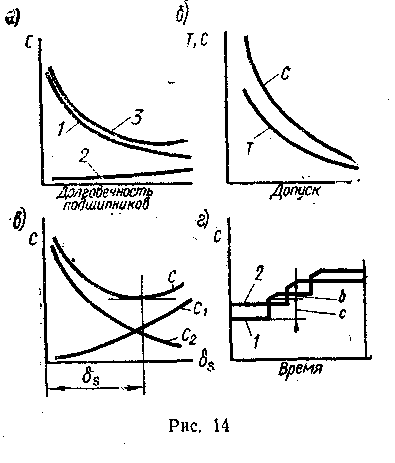

Точность в машиностроении имеет большое значение для повышения эксплуатационных качеств машин и построения технологического процесса их изготовления Увеличение скорости и удельных нагрузок может быть достигнуто повышением точности обработки деталей. Зубчатые колеса, изготовленные с незначительной точностью, не могут работать при высоких скоростях, так как при этом в передаче возникают дополнительные ударные нагрузки. Точность работы делительного механизма целиком зависит от точности изготовления деталей делительной цепи (делительных дисков, зубчатых колес и пр.). С повышением точности увеличивается долговечность и надежность машин, а это в свою очередь сокращает издержки на обслуживание, простой и ремонт машин, находящихся в эксплуатации. Известно, что все расходы на ремонт и восстановление работоспособности машин нередко в несколько раз превышают стоимость. С повышением надежности машин можно уменьшить их выпуск для народного хозяйства и соответственно высвободить производственные мощности машиностроительных заводов. На рис. 14, а кривая 1 выражает общий характер влияния качества изготовления (долговечности) подшипников качения на расходы С, связанные с ремонтом зубчатых редукторов и вынужденным простоем машины (трактора, станка, двигателя), в состав которой они входят; кривая 2 выражает зависимость стоимости подшипников от их качества; кривая 3 характеризует влияние качества подшипников на суммарные расходы. Из рисунка видно, что издержки эксплуатации машин сильно зависят не только от качества изготовления их основных деталей, но и от качества изготовления таких комплектующих изделий, какими являются подшипники качения.

Повышение точности изготовления заготовок снижает трудоемкость последующей механической обработки и сокращает расход материала из-за уменьшения припусков на ее выполнение. Повышение точности механической обработки сокращает трудоемкость сборки машин благодаря частичному или полному устранению пригоночных работ. Повышение точности способствует достижению взаимозаменяемости элементов машин. Взаимозаменяемость в свою очередь обеспечивает возможность поточной сборки и быстроты ремонта машин, находящихся в эксплуатации.

Особое значение имеют вопросы точности при автоматизации производства. В этом случае необходимое качество продукции должно получаться не вследствие искусства рабочего, а в результате устойчивой и надежной работы технологического оборудования. С развитием автоматизации производства проблема получения продукции стабильного качества становится все более актуальной. Ее решение должно базироваться на глубоком исследовании технологических факторов, влияющих на точность, тщательном изучении условий работы оборудования и оснастки, а также на изыскании новых прогрессивных технологических методов.

При решении вопросов точности в машиностроении: устанавливают необходимую точность изготовления машины и ее элементов, исходя из предъявляемых к ней требований и функционального назначения, определяют необходимые методы и средства технического контроля производимой продукции на базе заданной точности изготовления*; обеспечивают заданную точность изготовления машины и ее элементов соответствующим построением технологических процессов, выполняя требование экономичности; устанавливают технологические допуски на промежуточные размеры заготовок и допуски на вспомогательные базы для выполнения операций механической обработки; определяют фактическую точность при лабораторных и производственных исследованиях действующих или новых технологических методов и процессов; выявляют причины невыдерживания заданной точности в производственных условиях и изыскивают пути ее повышения с разработкой соответствующих мероприятий. Первая задача решается конструктором, а последующие технологом при проектировании новых, отладке внедряемых и исследовании действующих технологических процессов. Установление заданной точности является ответственным этапом работы конструктора. Она устанавливается на основе анализа условий работы машин с учетом экономики их изготовления и последующей эксплуатации. Задача решается на базе теоретических и экспериментальных данных с учетом опыта эксплуатации машин аналогичного типа.

В зависимости от того, какие требования нужно выдержать, подход к решению вопроса точности может быть различным. При изготовлении точного технологического оборудования установление допустимых отклонений может быть выполнено на основе геометрических расчетов. Для быстроходных машин расчеты точности следует делать с учетом динамических явлений. Для подвижных соединений нужно учитывать условия смазки контактирующих поверхностей, а для соединений с гарантированным натягом обязательна проверка по сдвигающим усилиям и моментам. Учитывают также тепловые явления, требования взаимозаменяемости, качество поверхностей сопряженных деталей, условия сборки и ремонта, допустимый износ, определяющий продолжительность работы машины до ее ремонта. Однако излишне высокая точность увеличивает издержки производства машин и обычно не повышает их функционального качества. При жестких допусках, т. е. с повышением точности изготовления машины возрастает трудоемкость Т и себестоимость С ее изготовления (рис. 14, б), причем себестоимость возрастает быстрее трудоемкости. Для каждого конкретного случая имеется оптимальное решение по назначению необходимой точности.

Рассмотрим несколько общих примеров для иллюстрации изложенных положений. На рис. 14, в показан график для определения оптимального допуска на зазор 6$ между плунжером и цилиндром гидравлической машины. Кривая Q характеризует изменение эксплуатационных расходов за установленный срок службы машины, вызываемых утечками жидкости и трением в плунжерной паре и влияющих на к. п. д. машины, от 6s. Кривая С2 характеризует изменение себестоимости изготовления плунжерной пары от той же величины. Складывая геометрически обе кривые, получим результирующую кривую С, минимум которой соответствует наивыгоднейшему допуску на зазор.

На рис. 14, г показан график изменения эксплуатационных расходов при работе сопряжения поршневой палец-шатун быстроходного двигателя в зависимости от срока его работы. Линия 1 характеризует изменение расходов для сопряжений, выполненных с малой точностью (большим допуском на размер), а линия 2 — с более высокой точностью. По оси ординат отложены себестоимости изготовления сопряжений. Отрезок с выражает расходы на ремонт и запасные части, а отрезок b — расходы, связанные с простоем двигателей за время их ремонта. Срок службы сопряжения сильно зависит от точности его выполнения. Поэтому на линии / показаны два ремонта сопряжения, а на линии 2 один. Из графика видно, что за установленный срок эксплуатации более точное сопряжение экономически выгодно.

Отсутствие методик и расчетных данных затрудняет применение аналитического метода установления точности. Нередко допуски устанавливают на основе специально поставленных экспериментов и более или менее длительных испытаний опытных образцов. В результате сбора и систематизации материалов по точности создаются нормативы для данного типа машин и данных производственных условий.

Рассмотрим подробнее точность механической обработки и сборки, технологические факторы, влияющие на точность, и методы ее технологического обеспечения.

Точность механической обработки. У различных деталей обработке подвергают комплекс взаимосвязанных поверхностей. При анализе механической обработки различают точность выполнения размеров, формы поверхностей и их взаимного расположения.

Точность выполнения размеров отдельных поверхностей детали (диаметр цилиндрической поверхности, глубина отверстия, угол конуса и пр.) регламентируется допусками, проставляемыми на рабочих чертежах деталей.

Под точностью формы поверхностей понимают степень их соответствия геометрически правильным поверхностям, с которыми они отождествляются. Отклонения формы весьма многообразны. Цилиндрическая поверхность может иметь небольшую конусность, некруглость поперечного сечения, искривление оси. Плоскость может иметь небольшие выпуклости, вогнутость и другие отклонения формы. Отклонения формы сопряженных поверхностей имеют часто большее значение для работы деталей в механизме, чем погрешности их размеров. Допускаемое отклонение формы поверхности нередко задается частью допуска на ее размер. При обработке шеек валов допустимая овальность и конусность на всей их длине обычно составляет не более половины допуска на диаметральный размер. Предельные отклонения формы для плоскостей и цилиндрических поверхностей приводятся в ГОСТ 10356—63.

К погрешностям взаимного расположения поверхностей деталей относят несоосность участков ступенчатого вала, непараллельность противолежащих граней плит или планок, неперпендикулярность оси цилиндрической поверхности к ее торцу, погрешности расположения отверстий в корпусных деталях и пр.

Предельные отклонения от параллельности и перпендикулярности, предельные значения торцового и радиального биения приведены в ГОСТ 10356—63. Допускаемые отклонения расположения поверхностей часто устанавливают на основе опытных данных, полученных в результате обобщения материалов по эксплуатации машин.

Общая (суммарная) погрешность обработки является следствием влияния ряда технологических факторов, вызывающих первичные погрешности. К их числу относят: погрешности, вызываемые неточной установкой обрабатываемой заготовки на станке; погрешности обработки, возникающие в результате упругих деформаций технологической системы станок—приспособление—заготовка — инструмент под влиянием сил резания; погрешности, возникающие под влиянием сил закрепления заготовки; погрешности, вызываемые размерным износом режущего инструмента; погрешности настройки станка; погрешности, обусловливаемые геометрическими неточностями станка (и в некоторых случаях приспособления); погрешности, вызываемые неточностью изготовления инструмента; погрешности обработки, возникающие в результате тепловых деформаций технологической системы. Возникают также Погрешности от действия остаточных напряжений в материале заготовок и готовых деталей. Они достигают больших значений при малой жесткости обрабатываемых заготовок.

Заданная точность может быть обеспечена различными технологическими методами. В единичном производстве она обеспечивается индивидуальной выверкой устанавливаемых на станок заготовок и последовательным снятием стружки пробными проходами, сопровождаемыми пробными промерами. Точность обработки при этом зависит от квалификации рабочего. В условиях серийного и массового производств точность обеспечивается методом автоматического получения размеров на предварительно настроенном станке. Установку заготовок осуществляют без выверки в специальные приспособления на заранее выбранные базовые поверхности. При большой партии заготовок этот метод более производителен, так как обработка ведется за один проход, а затраты времени на предварительную настройку станка раскладываются на всю партию заготовок. Точность обработки в этом случае зависит от квалификации наладчика, производящего настройку и под-настройку станка. Примерами обработки методом автоматического получения размеров могут служить многорезцовое обтачивание, фрезерование на продольно-фрезерных станках, тонкое растачивание и другие виды однопроходной обработки.

В обоих рассмотренных методах на точность влияет субъективный фактор. При первом методе это влияние сказывается в процессе обработки каждой детали, при втором методе—на партии деталей, снимаемых со станка между его настройками или поднастройками на заданный размер*. Влияние субъективного фактора на точность обработки устраняется применением мерных режущих инструментов (развертки, протяжки, фасонные фрезы, калибровочные резцы для канавок и пр.). Точность обработки в данном случае не зависит от квалификации рабочего или наладчика, так как при смене инструмента не происходит изменения настроечного размера.

В условиях мелко- и среднесерийного производств применяют обработку за один проход с установкой инструмента по лимбу. Нужное деление лимба определяют пробной обработкой первой детали партии или по эталону. В данном случае на

В автоматизированном производстве применяется другой, более прогрессивный

метод обеспечения заданной точности. Он заключается в том, что в станок встраивают измерительное и регулирующее устройство (подналадчик), которое в случае выхода обрабатываемой детали из поля допуска автоматически подналаживает (корректирует) систему , на заданный размер. Влияние субъективного фактора здесь исключено, если не считать погрешностей регулировки самого подналадчика. Устройства данного типа характерны для станков, выполняющих обработку за один проход (сквозное бесцентровое шлифование, тонкое и чистовое растачивание и т. п.). Для станков, выполняющих обработку за несколько проходов (наружное круглое и внутреннее шлифование), характерно использование устройств, производящих измерение на ходу. При достижении заданного размера эти устройства автоматически выключают подачу станка. В настоящее время имеется большое количество подобных систем, известных под названием средств активного контроля. Их внедрение в производство дает возможность повысить точность и производительность обработки.

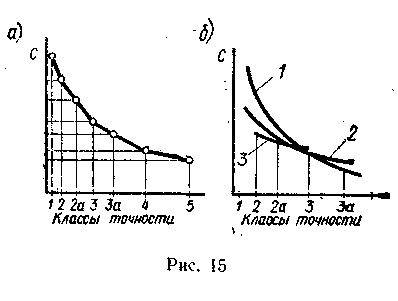

Ранее отмечалось, что с повышением заданной точности трудоемкость и себестоимость изготовления машин растет. На рис. 15, а показано влияние заданной точности детали на себестоимость ее изготовления из одной и той же заготовки. Из рисунка видно, что с повышением класса точности выдерживаемых размеров себестоимость обработки увеличивается. Это обусловлено использованием более точных отделочных методов и усложнением технологического маршрута обработки данной поверхности, включением в него большего количества промежуточных методов. Себестоимость обработки растет в зависимости от количества методов, составляющих данный технологический маршрут, нелинейно; а в несколько большей степени. Это вызывается тем, что себестоимость отделочной обработки больше, чем чистовой, а чистовой больше, чем предварительной. Точная обработка более трудоемка и выполняется более квалифицированными рабочими и на более дорогом оборудовании.

На рис. 15, б показано влияние отделочных (финишных) методов обработки, обеспечивающих заданную точность наружной цилиндрической поверхности, на себестоимость ее получения. Кривая 1 характеризует чистовое точение, кривая 2 — предварительное шлифование, а кривая 3 — чистовое шлифование. Используя высокую квалификацию исполнителя и соответствующие условия обработки, можно, например, чистовым точением достичь второго класса точности. Однако по сравнению с шлифованием это будет неэкономично. На рисунке видны выделенные зоны так называемой средней экономической точности обработки для каждого из рассматриваемых методов. Средняя экономическая точность чистового точения на предварительно настроенном станке составляет 3—За класс, предварительного шлифования 2а—3 и чистового 2—2а. Для получения точности первого класса экономически целесообразно применять тонкое шлифование и другие отделочные методы (например, притирку). Средняя экономическая точность обработки зависит от уровня развития технологии производства. Для каждого метода обработки она обычно ниже максимальной технологически достижимой точности обработки. Данные по средней экономической точности различных методов обработки приводятся в виде таблиц во многих технологических справочниках. Эти таблицы используют для предварительной разработки технологических процессов механической обработки. По мере совершенствования технологии обработки эти таблицы подвергаются периодической корректировке.

Точность сборочных работ. При сборке машин могут иметь место ошибки взаимного положения их элементов, некачественные сопряжения, а также деформации соединяемых деталей. Эти погрешности ухудшают функциональные характеристики машин. Неправильное взаимное положение сопрягаемых деталей и узлов металлорежущих станков снижает геометрическую и кинематическую точность последних. Неправильная сборка узлов вращения (например, роторов лопаточных машин) вызывает их осевое и радиальное биение, а также неуравновешенность. Некачественные сопряжения стыков уменьшают их конктактную жесткость и герметичность. Неправильная сборка гидравлических машин может вызвать нарушение предписанных зазоров в основных сопряжениях и как следствие этого снижения коэффициента полезного действия, производительности и развиваемого напора. Перекосы деталей в узлах трения вызывают их неравномерный и интенсивный износ, нагрев, а также возможность задиров поверхностей скольжения. Преувеличенные зазоры в коренных и шатунных подшипниках коленчатого вала вызывают стуки при работе двигателей внутреннего сгорания и значительно сокращают сроки их службы. Примеры подобного рода можно найти во всех областях машиностроения.

От качества сборки зависит надежность и долговечность работы выпускаемых машин. Под надежностью понимают вероятность безотказной работы машины в определенных условиях и в течение заданного срока службы. Срок службы это время работы машины до ее первого планового ремонта или между плановыми ремонтами. Основы надежности закладываются конструктором при расчете и конструировании машины. Все факторы, обеспечивающие надежную работу машины, должны быть тщательно продуманы и отражены в чертежах, в технической документации.

На

рис. 16, а

показаны

графики интенсивности отказов

![]() изделий

в функции времени их эксплуатации.

На графике выделены три характерные

зоны: зона / — период

приработки деталей изделий, зона II

— период нормальной эксплуатации

и зона /// — период резкого повышения

интенсивности отказов

в результате проявления физического

износа изделий. Кривая А

характеризует

машины, сборка которых производилась

недостаточно

качественно, кривая Б

—

машины, сборка которых производилась

более

качественно. В результате этого сократился

первый период и удлинился

второй. Интенсивность отказов,

представляющая собой число отказов

в единицу времени, снизилась в первой

и второй зонах.

изделий

в функции времени их эксплуатации.

На графике выделены три характерные

зоны: зона / — период

приработки деталей изделий, зона II

— период нормальной эксплуатации

и зона /// — период резкого повышения

интенсивности отказов

в результате проявления физического

износа изделий. Кривая А

характеризует

машины, сборка которых производилась

недостаточно

качественно, кривая Б

—

машины, сборка которых производилась

более

качественно. В результате этого сократился

первый период и удлинился

второй. Интенсивность отказов,

представляющая собой число отказов

в единицу времени, снизилась в первой

и второй зонах.

На

рис. 16, б

показаны

кривые надежности R

работы

изделий в функции времени t.

Эти

кривые соответствуют периоду нормальной

эксплуатации

изделия (зона II),

для которого интенсивность отказов

имеет постоянное значение. Для этих

условий надежность выражается

экспоненциальной

зависимостью

![]() ,

где

е

—

основание натуральных логарифмов.

Кривая Б

на

этом рисунке характеризует более

надежную

работу изделий, сборка которых произведена

более качественно по

сравнению с вариантом сборки, выражаемым

кривой А.

,

где

е

—

основание натуральных логарифмов.

Кривая Б

на

этом рисунке характеризует более

надежную

работу изделий, сборка которых произведена

более качественно по

сравнению с вариантом сборки, выражаемым

кривой А.

Погрешности сборки вызываются: отклонениями размеров, формы и взаимного расположения поверхностей сопрягаемых деталей. Эти отклонения влияют на зазоры и натяги, ухудшая заданные посадки, вызывают радиальные и торцевые биения при сборке узлов вращения, несоосности и другие погрешности взаимного положения элементов машины; некачественной обработкой сопрягаемых поверхностей, в результате чего возникает их неплотное прилегание, снижение контактной жесткости стыков и герметичность соединений; неточной установкой и фиксацией элементов машины в процессе ее сборки; некачественной пригонкой и регулировкой сопрягаемых элементов машины; нарушениями условий и режимов выполнения сборочных операций (неравномерная затяжка резьбовых соединений, вызывающая перекосы и деформации собираемых элементов, перекосы и деформации при запрессовке и других видах соединений, деформация при закреплении деталей и узлов в сборочных приспособлениях); геометрическими неточностями сборочного оборудования, приспособлений и инструментов; неточной настройкой сборочного оборудования; тепловыми деформациями элементов технологической системы (сборочное оборудование — приспособление — инструмент — собираемый объект). Погрешности сборки могут возникать также в результате действия остаточных напряжений в материале деталей не проявившихся полностью при механической обработке. Нетехнологичные конструкции изделий затрудняют получение заданной точности.

Точность сборки обеспечивается следующими четырьмя методами.

Индивидуальной пригонкой сопрягаемых деталей и узлов изделия. Для этой цели применяют припиливание, шабрение, притирку, а также совместную обработку сопряженных поверхностей (растачивание или развертывание отверстий для обеспечения их соосности). Метод применятся в условиях единичного и мелкосерийного производств, а также в тех случаях, когда конструктивные допуски уже технологических.

Регулированием зазоров или взаимного положения элементов изделия. Регулирование осуществляют при помощи компенсаторов (прокладки, клинья, винты), которые должны быть предусмотрены в конструкции изделий. Сопряженные детали обрабатывают по широким допускам, а требуемый зазор обеспечивается индивидуальной установкой или регулированием соответствующего компенсатора.

Выполнением соединений по принципу полной или частичной взаимозаменяемости. Метод применяется в тех случаях, когда конструктивные допуски равны или шире технологических. Сборка ведется без пригоночных и регулировочных работ.

Выполнением соединений по принципу групповой взаимозаменяемости. Детали изделия обрабатывают с широкими допусками, а заданная точность сопряжения обеспечивается непосредственным подбором или предварительной сортировкой деталей на размерные группы. Метод применяется при сборке изделий, имеющих сопряжения высокой точности.

Выбор того или иного метода обеспечения точности определяется анализом размерных цепей собираемого изделия.

Ошибка

![]() получающаяся на замыкающем звене

размерной цепи, равна сумме ошибок всех

остальных звеньев, составляющих данную

размерную

цепь.

получающаяся на замыкающем звене

размерной цепи, равна сумме ошибок всех

остальных звеньев, составляющих данную

размерную

цепь.

![]() (8)

(8)

Допуск на замыкающее звено размерной цепи

![]() (9)

(9)

где

![]() — величина допуска i-го

звена этой цепи; т

—

число всех звеньев размерной

цепи, включая замыкающее звено.

— величина допуска i-го

звена этой цепи; т

—

число всех звеньев размерной

цепи, включая замыкающее звено.

Допуск на замыкающее звено размерной цепи задается конструктором машины, исходя из ее функционального назначения. При малой величине этого допуска и многозвенной цепи допуски на остальные звенья получаются очень жесткими. В этом случае сборку выполняют методом регулирования при одновременной корректировке конструкции изделия введением в него соответствующего компенсатора. При более простых размерных цепях и узком допуске на замыкающее звено может быть Применен метод групповой взаимозаменяемости. При простых размерных цепях и не очень жестком допуске на замыкающее звено обычно применяют сборку по методу полной взаимозаменяе- мости.

По формулам (8) и (9) расчет размерных цепей ведется методом максимума—минимума. Этот метод используют в тех случаях, когда в размерных цепях должна быть установлена 100-процентная взаимозаменяемость всех составляющих звеньев. Если по условиям производства экономически выгодно на составляющие звенья назначать более широкие допуски, предусматривая в то же время частичный выход размеров замыкающих звеньев за пределы установленного допуска, то расчет размерных цепей ведется вероятностным методом. Оба метода расчета размерных цепей с решением прямых и обратных задач приводятся в ГОСТ 16320—70.