- •Глава I изделие и технологический процесс в машиностроении

- •§ 1. Изделие и его элементы

- •§ 2. Производственный и технологический процессы в машиностроении

- •§ 3. Технически обоснованная норма времени

- •§ 4, Типы машиностроительных производств и методы работы

- •Глава II технологичность конструкций машин

- •§ 5. Общие понятия о технологичности конструкций

- •§ 6. Требования к сборке при конструировании машин

- •§ 7. Требования к изготовлению деталей при конструировании машин

- •§ 8. Требования к термической и химико-термической обработке

- •§ 9. Технологические особенности конструирования деталей из пластмасс

- •Точность в машиностроении

- •§ 10. Значение точности и производственные погрешности установление и технологическое обеспечение необходимой точности

- •§ 11. Статистические методы исследования точности

- •§ 12. Установка заготовок для обработки на станках. Погрешности установки

- •§ 13. Базы. Их выбор. Пересчет размеров и допусков при изменении баз.

- •§ 14. Факторы, влияющие на точность обработки

- •§ 15. Определение суммарной погрешности механической

- •Глава IV качество поверхностей деталей машин и заготовок

- •§ 16. Общие понятия и определения

- •§ 17. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •§ 18. Факторы, влияющие на качество поверхности

- •§ 20. Назначение классов шероховатости на чертежах деталей

- •§ 21. Формирование поверхностного слоя методами технологического воздействия

- •Глава х характеристика технологических методов в машиностроении

- •§ 22. Методы получения заготовок

- •§ 23. Методы обработки заготовок

- •§ 24. Методы покрытия

- •§ 25. Технологические методы сборки

- •§ 26. Технико-экономические принципы проектирования

- •§ 27. Проектирование технологических процессов обработки деталей машин

- •§ 28. Типизация технологических процессов

- •§29. Специфика построения групповых технологических процессов

- •§ 30. Сокращение сроков технической подготовки производства и автоматизация проектирования технологических процессов на эцвм

- •§ 31. Проектирование технологических процессов сборки

- •§ 32. Назначение и типы приспособлений.

- •§ 33. Схемы установки заготовок и установочные элементы приспособлений.

- •§ 34. Закрепление заготовок и зажимные устройства приспособлений.

- •§ 35. Детали для направления инструмента, вспомогательные устройства и корпуса приспособлений

- •§ 36. Методика конструирования специальных приспособлений

- •§ 37. Приспособления для групповой обработки, обратимого типа и для автоматических линий

- •38. Специальные сборочные и контрольные приспособления

- •§ 39. Направления и пути развития приспособлений в машиностроении

- •Глава VIII

- •§ 40. Валы

- •§ 41. Корпусные детали

- •§ 42. Втулки

- •§ 43. Рычаги

- •§ 44. Зубчатые колеса

- •§ 45. Сборка типовых узлов машин

- •§ 46. Краткие замечания по технологии ремонта машин

- •Оглавление

§ 14. Факторы, влияющие на точность обработки

Упругие деформации технологической системы под влиянием силы резания. При механической обработке станок, приспособление, обрабатываемая заготовка и режущий инструмент представляют собой замкнутую упругую систему, которую далее будем называть т е х н о л о г и ч е с к о й системой.

В процессе обработки сила резания изменяется в результате неравномерности глубины резания из-за непостоянства размеров заготовок в партии, нестабильности механических свойств материала заготовок и прогрессирующего затупления инструмента. Сила резания при обработке вызывает упругие отжатия элементов технологической системы. Их величина зависит как от силы резания, так и от жесткости элементов, т. е. их способности противостоять действующей силе.

Нестабильность силы резания и жесткости элементов в их различных сечениях вызывает неравномерность упругих отжатий элементов системы, в результате чего возникают погрешности формы обработанной поверхности у индивидуальных заготовок и колебания размеров заготовок в партии. Таким образом, точность обработки зависит от жесткости элементов технологической системы.

Жесткость определяется отношением действующей силы к величине деформации, вызываемой этой силой. С точки зрения точности обработки наибольшее значение имеет составляющая силы резания, направленная по нормали к обрабатываемой поверхности. Под жесткостью

![]() .

(27)

.

(27)

Упругие свойства элемента технологической системы можно также характеризовать его податливостью, которая представляет собой величину, обратную жесткости.Она определяется отношением перемещения к силе (в мм/кГ)

![]() (28)

(28)

В ряде случаев на жесткость узлов оказывают влияние и другие составляющие силы резания. Так, например, жесткость суппорта токарного станка при одновременном действии составляющих Py и Pг силы резания выше, чем при действии только одной радиальной составляющей силы резания Pу.

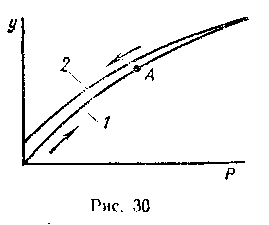

Жесткости элементов технологической системы находят экспериментально. Для этого производят статическое нагружение элемента, возрастающее ступенчато от нуля до некоторой наибольшей величины; для каждой ступени нагружения измеряется отжатие испытуемого элемента в направлении нормали к обрабатывемой поверхности. Затем производят его разгружение, фиксируя остаточные отжатая;' при нагр ужении и разгружении строят зависимости

![]()

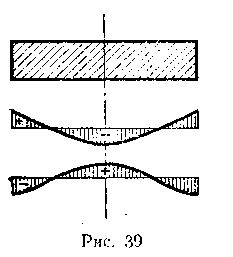

При этом нагрузочная 1 и разгрузочная 2 ветви характеристики жесткости обычно не совпадают из-за наличия гистерезиса (рис. 30). При повторных многократных нагружениях и разгружениях петля гистерезиса становится мало заметной. Зависимость упругих отжатий элементов технологической системы от приложенной силы редко выражается законом прямой. Истинную жесткость для каждого текущего момента нагружения можно найти, беря отношение приращения силы в данной точке кривой к приращению перемещения. Для упрощения технологических расчетов целесообразно пользоваться

средней жесткостью, беря абсциссу точки А за среднее значение силы, возникающей в процессе обработки на данном станке.

Жесткости

большей части элементов технологической

системы определяют

экспериментально; лишь жесткости

заготовок простых форм

(гладкие валы, планки) и некоторых типов

инструментов можно

найти расчетным путем. Жесткости узлов

новых станков досягают

2000

![]() 4000 кГ/мм.

В

отдельных случаях жесткость возрастает

до 10 000 кГ/мм.

Жесткости

узлов изношенных и разрегулированных

станков бывают ниже 1000 кГ/мм.

Жесткость

узлов часто бывает

неодинакова в различных направлениях.

4000 кГ/мм.

В

отдельных случаях жесткость возрастает

до 10 000 кГ/мм.

Жесткости

узлов изношенных и разрегулированных

станков бывают ниже 1000 кГ/мм.

Жесткость

узлов часто бывает

неодинакова в различных направлениях.

С увеличением жесткости повышается точность и производительность обработки. Увеличение жесткости достигается: уменьшением количества стыков в конструкциях станков и приспособлений; предварительной затяжкой неподвижных стыков посредством резьбовых креплений; тщательной пригонкой сопряженных поверхностей и уменьшением зазоров; уменьшением длины консоли, высоты или вылета элементов технологической системы и увеличением размеров их опорной поверхности; использованием дополнительных опор, люнетов, направляющих скалок и других элементов для заготовок и инструментов.

Для повышения точности обработки важно не только повышать жесткость элементов технологической системы, но и выравнивать ее неравномерность в. различных сечениях и направлениях. При определении упругих отжатии элементов технологической системы силу резания рассчитывают по формулам теории резания, а жесткость находят экспериментально в статическом состоянии. Сила резания непостоянна по своей величине. При установившемся режиме резания она мгновенно (скачкообразно) изменяется от некоторого максимального до минимального значения, что обусловливается характером стружкообразования и непостоянством снимаемого припуска. Амплитуда колебаний силы резания достигает 0,1 ее номинальной величины. Точка приложения силы резания непрерывно перемещается по поверхности обрабатываемой заготовки. Все это придает силе резания не статический, а динамический характер.

В технологических расчетах упругих отжатий значение силы резания следует поэтому умножать на коэффициент динамичности, К. Опыты показывают, что при предварительной обработке этот коэффициент можно брать в пределах 1,2 1,4, а при чистовой 1,0 1,2 , причем меньшие значения соответствуют спокойной (безвибрационной) обработке.

Жесткости суппортов, столов, кареток и других узлов не зависят от режимов резания и представляют собой постоянную величину. Лишь жесткости шпинделей, смонтированных на подшипниках скольжения с увеличением скорости вращения несколько повышаются. Это обусловлено возрастающим сопротивлением масляного слоя и наличием гироскопического эффекта вращающихся масс.

Пульсирующий характер силы резания и неоднородная жесткость элементов технологической системы (шпиндельных узлов) по углу поворота предопределяют возникновение вибраций, которые чисто носят характер самовозбуждающихся колебаний (автоколебаний).

Вибрации ухудшают чистоту обработанной поверхности, неблагоприятно влияют на работу режущего инструмента, а также усиливают динамический характер сил резания. Если частота собственных колебаний технологической системы совпадает с частотой колебаний при обработке резанием, то возникает явление резонанса, при котором амплитуда колебаний сильно возрастает. С повышением жесткости элементов технологической системы увеличивается частота и уменьшается амплитуда их собственных колебаний.

В процессе обработки упругие перемещения (отжатия) заготовки и режущего инструмента нарушают установленную наладкой станка закономерность их относительного движения. На рис. 31 дана схема

![]() .

Для отдельных сечений

можно написать

.

Для отдельных сечений

можно написать

(a)

(a)

где

![]() — жесткость системы заготовка —

приспособление — узел станка,

на котором при обработке закрепляется

заготовка;

— жесткость системы заготовка —

приспособление — узел станка,

на котором при обработке закрепляется

заготовка;![]() — жесткость

системы инструмент — приспособление

(для крепления инструмента)

— узел станка, на котором закреплен

инструмент. Радиальная

составляющая силы резания

— жесткость

системы инструмент — приспособление

(для крепления инструмента)

— узел станка, на котором закреплен

инструмент. Радиальная

составляющая силы резания

![]()

Здесь

![]() и

n

показатели

степеней у величин s,

t

и НВ.

Обозначим

величину

и

n

показатели

степеней у величин s,

t

и НВ.

Обозначим

величину

![]() через

С.

Тогда

через

С.

Тогда

![]()

Подставив развернутые выражения у1, у2 и Py в выражение (а), получим

![]() (б)

(б)

При дробном показателе xр точное решение уравнения (б) относительно tфаи неизвестно. Приближенное решение можно получить, пренебрегая влиянием упругих деформаций технологической системы на изменение силы резания. Обозначим tзад — tфаи = tост , где tост — погрешность обработки, выражаемая расстоянием между заданной и фактически получаемой границами обработки.

При приближенном решении

![]() (29)

(29)

здесь член в скобках представляет собой податливость технологической < п схемы.

Используя полученную формулу можно решать следующие задачи.

Определение

погрешности

выполняемого

размера

при

обработке

партии

заготовок.Зная

разность между наибольшей и наименьшей

величинами tзад

пли

поле допуска на размер заготовок, можно

получить соответствующее

поле рассеяния выполняемого размера

как разность между получаемыми

наибольшей и наименьшей величинами

tост.

Обозначим поле рассеяния выполняемого

размера в данном сечении через

![]() .

Тогда

.

Тогда

![]()

Используя выражение (29), получим значение

![]() (30)

(30)

Жесткости и берут в направлении по нормали к обрабатываемой поверхности.

Выведенная

формула пригодна для условия, когда

коэффициент С

постоянен. В действительности при

обработке партии заготовок их

твердость колеблется в установленных

пределах от HBmах

до![]() .

Кроме

того, в процессе резания происходит

прогрессирующее

затупление режущей кромки инструмента,

в связи с чем сила резания

к концу периода его стойкости возрастает.

.

Кроме

того, в процессе резания происходит

прогрессирующее

затупление режущей кромки инструмента,

в связи с чем сила резания

к концу периода его стойкости возрастает.

Таким образом.

При

определении![]() нужно

ориентироваться на работу вновь

заточенным

инструментом выбранной геометрии. При

определении Q

max

учитывают возрастание силы резания от

допустимого отклонения

в геометрии его заточки. С учетом

изложенного на основе формулы

(30) можно написать более точное выражение

для определения

:

нужно

ориентироваться на работу вновь

заточенным

инструментом выбранной геометрии. При

определении Q

max

учитывают возрастание силы резания от

допустимого отклонения

в геометрии его заточки. С учетом

изложенного на основе формулы

(30) можно написать более точное выражение

для определения

:

![]()

![]() (31)

(31)

Принимая во внимание нестабильность жесткости технологичской системы, величину нужно определять по тем сечениям, где жесткость минимальна.

Определен и е п о г р е ш н ост и ф о р м ы обрабатываемой поверхности у индивидуальной заготовки. Выражая Jзаг (для некоторых частных случаев Jинс) как функцию размеров заготовки, можно вычислить погрешность

формы обрабатываемой поверхности в результате изменения жесткости технологической системы на различных участках заготовки.

Принимая при обработке индивидуальной заготовки величины tзад и С постоянными,, но максимальными по своим значениям, найдем наибольшую погрешность формы обрабатываемой поверхности.

![]() [

(1/

[

(1/![]() +1/

+1/![]() )-

)-

-![]() ].

(32)

].

(32)

Из полученной формулы видно, что уменьшения погрешности формы обрабатываемой поверхности можно достичь» путем выравнивания жесткости технологической системы в различных сечениях заготовки.

Определение степени уменьшения (копирования) погрешности формы, погрешности взаимного положения поверхностей и погрешностей размеров заготовки. В условиях упругой технологической системы погрешности, полученные на предшествующем технологическом переходе, не могут быть полностью устранены на выполняемом переходе. С увеличением жесткости технологической системы упругие отжатия ее элементов уменьшаются, предопределяя соответствующее уменьшение остаточных погрешностей обрабатываемой заготовки. При постоянной жесткости технологической системы в различных сечениях обрабатываемой заготовки и показателе степени при глубине резания, равном единице, происходит копирование первичных погрешностей заготовки в уменьшенном виде. Если, например, поверхность заготовки имеет искажение формы, то посыле обработки это искажение уменьшается, а форма поверхности остается подобной. Предположим, что заготовка, из которой за один проход вытачивают цилиндрическую деталь длиной /, имеет погрешность формы в виде конусности. Величина этой конусности

![]() /

l.

/

l.

После обработки на детали в результате непрерывно изменяющихся отжатий технологической системы из-за переменной глубины резания возникает остаточная конусность.

![]() /

l.

/

l.

Коэффициент уменьшения погрешности формы для данного случая

![]()

=

![]() /

/![]() (33)

(33)

При

наличии погрешностей взаимного положения

поверхностей заготовки

также имеет место явление копирования

первичных погрешностей. Рассмотрим

в качестве примера протачивание торца

заготовки, плоскость

которого не перпендикулярна к оси

вращения. После обработки за один

проход торец останется плоским, а угол

его перекоса

уменьшится.

Если торцовое биение до обработки

равно![]() ,то

после обработки оно будет

,то

после обработки оно будет

![]() .Коэффициент

уменьшения погрешности находят также

по формуле (33).

.Коэффициент

уменьшения погрешности находят также

по формуле (33).

В условиях переменной жесткости технологической системы картина изменяется. При обработке заготовки с геометрически правильной формой поверхности и постоянной величиной припуска величина tост не будет стабильной из-за непрерывного изменения жесткости системы на различных участках заготовки. В этом случае происходит искажение формы обрабатываемой поверхности. При наличии погрешностей формы заготовки и дробном показателе степени при глубине резания явление еще более усложняется и обработанная поверхность может получить дополнительное искажение формы. Тем не менее, погрешности обработанной детали при достаточно большой жесткости технологической системы могут быть значительно уменьшены по сравнению с погрешностями исходной заготовки. Поскольку перечисленные условия носят общий характер, приходится в целом говорить не о явлениях копирования, а о последовательном уменьшении первичных погрешностей в процессе обработки.

Коэффициент уменьшения погрешностей ky можно определять как для отдельных размеров в заданном сечении детали, так и для всей ее поверхности в целом. Его величина в общем виде определяется отношением

![]() (34)

(34)

где

![]() — погрешность обработанной детали;

— погрешность обработанной детали;

![]() —

погрешность исходной заготовки.

—

погрешность исходной заготовки.

Величину этого коэффициента при выдерживании размера в случае обработки партии заготовок можно найти по формуле (34), приняв

=

=

=![]()

Найдем этот коэффициент для характеристики уменьшения погрешности формы обтачиваемой за один проход шейки вала в условиях переменной жесткости технологической системы:

![]() (35)

(35)

где![]() -погрешность

формы обтачиваемой шейки вала;

-погрешность

формы обтачиваемой шейки вала;

![]() -погрешность

формы шейки заготовки;

-погрешность

формы шейки заготовки;

![]()

![]()

Величины

![]() и

и

![]() можно найти по формуле

можно найти по формуле

![]()

предварительно вычислив для отдельных сечений наибольшее и нал-меньшее значения произведен

![]()

Аналогичным путем можно найти этот коэффициент и для характеристики уменьшения погрешности взаимного положения поверхностей детали.

При обработке за несколько проходов общий коэффициент уменьшения погрешностей

![]() (36)

(36)

где

п

—

количество проходов, а

![]() ... — коэффициенты уменьшения

погрешностей, полученные на отдельных

проходах.

... — коэффициенты уменьшения

погрешностей, полученные на отдельных

проходах.

Коэффициент уменьшения погрешностей всегда меньше единицы. Поэтому при большом количестве проходов величина koy получается очень малой.

Рассмотрим

обработку поверхности заготовки за

несколько (n)

проходов

па одном и том же станке, приняв

![]() (обычно 0,9 <

(обычно 0,9 <![]() <

1,0). Согласно определению общий коэффициент

уменьшения погрешностей

<

1,0). Согласно определению общий коэффициент

уменьшения погрешностей

![]() (a)

(a)

где Zmax и Zmin — наибольший и наименьший припуски на все проходы обработки поверхности в партии заготовок.

В то же время

(б)

(б)

Здесь

Здесь

![]() — допуск на размер заготовки и

— допуск на размер заготовки и

Приняв

во внимание, что в выражениях (а)

и (б)

![]() получим

получим

![]() .

.

Используя полученное выражение можно найти: 1) необходимую жесткость технологической системы, если задано число проходов n,допуск на размер заготовки и допустимая погрешность обработки детали

(37)

(37)

2) число проходов , если известна жесткость технологической системы

.

(38)

.

(38)

Формулы (31), (32) и (34) позволяют определять возникающие при механической обработке погрешности размеров, формы и взаимного положения поверхностей детали. Анализ этих формул позволяет сделать следующие выводы.

При обработке партии заготовок на предварительно настроенном станке точность выдерживаемых размеров возрастает с увеличением

жесткости

технологической системы, т. е. уменьшением

члена

в формуле (31); повышением точности выполнения исходных заготовок, т. е. уменьшением разности tзад. mах — tзад. min; повышением однородности механических свойств обрабатываемого материала и стабильности условий выполняемой обработки, т. е. уменьшением разности Сmах — Cmln.

При обработке индивидуальной заготовки на предварительно настроенном станке или методом индивидуального получения размера возникающая погрешность формы обрабатываемой поверхности может быть уменьшена в результате выравнивания жесткости технологической системы, т. е. уменьшения члена в квадратных скобках в формуле (32); уменьшения снимаемого припуска, т. е. глубины резания tзад. mах (это, в частности, можно получить при обработке за несколько проходов); а также уменьшения силы резания, вследствие улучшения геометрии и качества заточки режущего инструмента, а в отдельных случаях и уменьшения подачи [Сmах в формуле (32)]. Учитывая явления копирования, следует также повышать точность формы обрабатываемой поверхности заготовки

Для

уменьшения погрешностей взаимного

положения поверхностей детали, как это

видно из формулы (34), нужно повышать

жесткость технологической

системы, точность выполнения заготовки

(в результате

чего уменьшается разность

![]() ,

а также принимать

указанные выше меры для уменьшения силы

резания.

,

а также принимать

указанные выше меры для уменьшения силы

резания.

Уменьшение погрешностей формы и взаимного положения обрабатываемых поверхностей детали может быть достигнуто и другими технологическими мероприятиями. Погрешность формы можно, например, уменьшить, ведя обработку с непрерывно изменяющейся подачей. По мере приближения режущего инструмента к участку с наибольшей жесткостью подача увеличивается. В результате этого можно

получить постоянное значение tост по всей обрабатываемой поверхности. Изменение подачи в функции пути должно происходить по такому закону, чтобы упругие отжимы (при постоянном припуске) были постоянны.

Обработка с переменной подачей не только уменьшает погрешность формы поверхности, но и сокращает время ее обработки. Непрерывное изменение подачи в станках по заданному закону может быть обеспечено при помощи механических, гидравлических или иных устройств.

Повышения точности и производительности обработки достигают также применением адаптивных устройств управления технологически ivi и системами [1]. При непостоянстве припуска или твердости материала заготовок эти устройства самонастраиваются автоматически, изменяя режим обработки. На станках с программным управлением повышение точности формы можно достичь, применяя предъискажение траектории движения режущего инструмента, записываемое на программоноситель (перфоленту, магнитную ленту).

Рассмотрим численное определение погрешности обработки, вызываемое упругими отжатиями элементов технологической системы.

Пример

1. Определить

продолы рассеяния диаметральных размеров

партии стальных

шайб, обтачиваемых на предварительно

настроенном станке. Заготовки шайб

закрепляют на консольной оправке.

Жесткость узла шпиндель—оправка-заготовка

![]() = 500 кГ/мм.

Жесткость

узла суппорт-резец

= 800 кГ/мм,

tзад.

mах

= 4 мм;

tзад.

min

=2.5 мм;

Сmах

= 130; Cmin

= 100. Показатель степени

при глубине резания

= 0,9.

= 500 кГ/мм.

Жесткость

узла суппорт-резец

= 800 кГ/мм,

tзад.

mах

= 4 мм;

tзад.

min

=2.5 мм;

Сmах

= 130; Cmin

= 100. Показатель степени

при глубине резания

= 0,9.

Решение. Разность предельных величин упругих отжатий для партии шайб после обтачивания найдем по формуле (31). Подставляя известные величины, получаем

![]()

Разность

предельных значений диаметральных

размеров шайб после обтачивания

равна удвоенной величине

![]() ,

т. е. 1,56 мм.

,

т. е. 1,56 мм.

Пример

2. Определить

погрешность формы консолью обтачиваемой

заготовки.

Жесткость заготовки на свободном конце

![]() = 300 кГ/мм,

жесткость

заготовки

в месте закрепления

= 300 кГ/мм,

жесткость

заготовки

в месте закрепления

![]() =500

кГ/мм.

Жесткость

узла суппорт-резец ,

=500

кГ/мм.

Жесткость

узла суппорт-резец ,

![]() =

800 кГ/мм,

=

800 кГ/мм,![]() мм,

Сmах

=130;

= 0,9.

мм,

Сmах

=130;

= 0,9.

Решение. Погрешность формы обточенной поверхности находим по формуле (32)

![]()

Пример3.Определить число проходов для условий обработки примера 1, если допустимая погрешность размера детали составляет 0,4 мм (на диаметр).

Решение.По формуле (38) находим число проходов ,приняв = 1.

Принимаем n = 2.

На

основе общей зависимости (29) можно

получить расчетные формулы

для различных случаев одноинструментной

обработки. При выводе

этих формул необходимо обобщенные

значения

![]() и

и

![]() выразить

через конкретные величины жесткостей

элементов данной технологической

системы.

выразить

через конкретные величины жесткостей

элементов данной технологической

системы.

Рассмотрим обработку гладкого вала в центрах токарного станка. Для любого поперечного сечения обрабатываемой заготовки можно написать уравнение

![]()

где

y1

—

смещение заготовки, вызываемое упругими

отжатиями передней

и задней бабок; у2

—

прогиб заготовки в месте приложения

силы

Ру;![]() —

упругий отжим суппорта.

—

упругий отжим суппорта.

По аналогии со случаем жесткой балки на двух упругих опорах будем иметь

где

x-расстояние

от переднего центра до рассматриваемого

сечения;l-длинна

заготовки;

![]() -жесткость

передней бабки;

-жесткость

передней бабки;

![]() -жесткость

задней бабки;

-жесткость

задней бабки;

![]()

Учитывая,

что

![]() получаем окончательно

получаем окончательно

(39)

(39)

Три

первых слагаемых в квадратных скобках

представляют собой развернутое

выражение величины

,

а слагаемое

![]() -

величину

Погрешности обработки tОст,

полученные по этому уравнению

для различных сечений заготовки,

отсчитывают от заданной теоретической

образующей обработанной поверхности.

При малой жесткости

заготовки третий член в квадратных

скобках относительно велик.

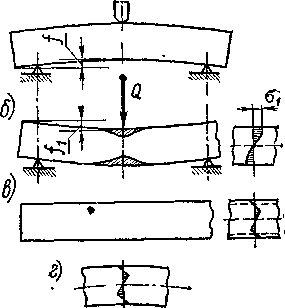

В этом случае форма обработанной

поверхности гладкого вала получается

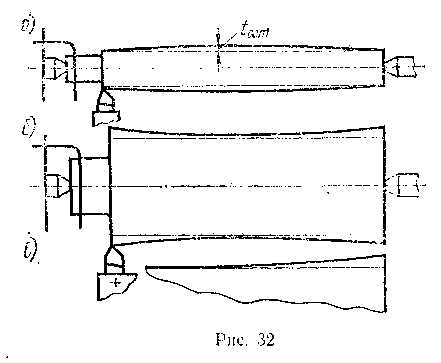

бочкообразной (рис. 32, а).

При

большой жесткости-заготовки

этот член мал. Если обработка производится

на станке с

пониженной жесткостью, то форма обточенной

поверхности получается

корсетной, т. е. с утолщениями по краям

(рис. 32, б).

При

большой

жесткости передней бабки и малой

жесткости задней образующая обточенного

жесткого вала имеет утолщение с одной

стороны (рис. 32, в).

Тонкими

линиями показаны теоретические (заданные)

образующие

обработанного вала, а жирными — фактически

получаемые.

-

величину

Погрешности обработки tОст,

полученные по этому уравнению

для различных сечений заготовки,

отсчитывают от заданной теоретической

образующей обработанной поверхности.

При малой жесткости

заготовки третий член в квадратных

скобках относительно велик.

В этом случае форма обработанной

поверхности гладкого вала получается

бочкообразной (рис. 32, а).

При

большой жесткости-заготовки

этот член мал. Если обработка производится

на станке с

пониженной жесткостью, то форма обточенной

поверхности получается

корсетной, т. е. с утолщениями по краям

(рис. 32, б).

При

большой

жесткости передней бабки и малой

жесткости задней образующая обточенного

жесткого вала имеет утолщение с одной

стороны (рис. 32, в).

Тонкими

линиями показаны теоретические (заданные)

образующие

обработанного вала, а жирными — фактически

получаемые.

Рассмотрим обработку валов на круглошлифовальных станках. Если ширина шлифовального круга мала, то его давление на .заготовку в радиальном направлении осуществляется по небольшой площадке. По аналогии с точением в центрах уравнение образующей прошлифованной за один проход заготовки может быть представлено следующим выражением:

(40)

(40)

где

![]() -жесткость

узла шпинделя шлифовального круга

-жесткость

узла шпинделя шлифовального круга

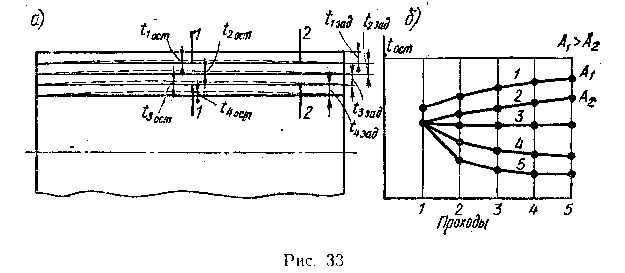

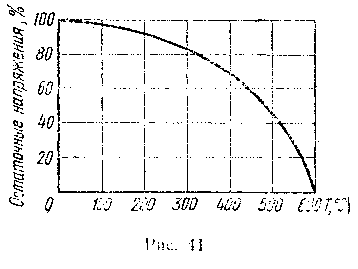

При многопроходном шлифовании с определенными условиями можно получить постепенное уменьшение погрешностей после каждого прохода. На рис. 33, а схематически показаны слои металла, соответствующие различным проходам при постоянной подаче шлифовального круга на глубину. Сплошные линии означают границы снимаемых слоев при абсолютно жесткой технологической системы. Штриховыми линиями указаны фактические профили заготовки после отдельных проходов. Рассматривая какое-либо поперечное сечение заготовки (1—1 или 2—2), можно видеть, что при достаточно большой

Показатель степени при глубине резания для многих случаев близок к единице. Приняв = 1 и обозначив произведение коэффициента С на

член в квадратных скобках в формуле (40) через А (A<1) будем иметь:

![]()

погрешность после второго прохода

![]()

![]()

![]()

погрешность после n-го прохода

![]() (41)

(41)

На рис. 33, б показан график роста погрешностей после каждого последующего прохода. Кривая 1 характеризует накопление погрешностей при менее жесткой, а кривая 2 при более жесткой системе.

Чтобы

при каждом последующем проходе не

происходило увеличения

погрешности обработки, (как это показано

на рис. 33, б, кривая 3)

необходимо

выдержать следующие условия. Если при

первом проходе подача на глубину

составляет

![]() то

соответствующая ей погрешность обработки

то

соответствующая ей погрешность обработки

![]()

Чтобы при втором проходе погрешность обработки t2ост не превышала t1ост необходимо подачу круга на глубину принять

![]()

При третьем проходе

![]()

![]()

и т. д. Таким образом, на всех последующих проходах (начиная со второго), подача круга на глубину должна быть установлена постоянной, но меньше, чем при первом проходе на величину t1ост.

При желании получить постепенное уменьшение погрешностей обработки, при каждом последующем проходе необходимо подачу на глубину уменьшать на определенную величину. В данном случае должно выдерживаться условие

![]()

где а — некоторая постоянная величина, зависящая от жесткости технологической системы.

Изменение

погрешностей обработки соответственно

написанному выражению,

характеризует кривая 4.

При

шлифовании с «выхаживанием»

погрешность обработки при каждом

последующем проходе уменьшается

(кривая 5). Количество проходов, необходимых

для достижения

допустимой остаточной погрешности,

зависит от жесткости технологической

системы. Если после последнего прохода,

осуществляемого

с подачей круга на глубину, погрешность

обработки получилась

равной t1ост

,

то после второго прохода с выключенной

подачей погрешность

обработки

![]() .

.

После третьего прохода погрешность обработки

![]()

![]() .

.

После n-го прохода

![]()

Чем жестче система, тем круче падение кривой и, следовательно, для достижения заданной точности обработки необходимо меньшее количество проходов.

Логарифмируя

выражение

![]() ,

можно найти необходимое количество

проходов для получения заданной точности

обработки:

,

можно найти необходимое количество

проходов для получения заданной точности

обработки:

![]() (42)

(42)

В приведенных примерах во внимание принималось только действие составляющей силы резания Ру . В некоторых случаях приходится учитывать также и влияние оставляющей Рх .

При многоинструментной обработке по принципу параллельной концентрации технологических переходов расчет погрешностей приходится делать по отдельным обрабатываемым участкам (поверхностям) заготовки. Для каждого участка погрешность формы может быть найдена вычислением фактической глубины резания в разных сечениях. Расчеты эти более сложны. Примеры их рассмотрены в специальной литературе [5].

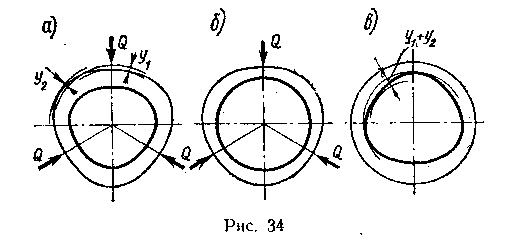

Деформация заготовок от действия зажимных сил. При закреплении заготовок в приспособлениях или непосредственно на станке при помощи универсальных устройств часто возникают их общие или местные деформации. Эти деформации обычно вызывают погрешности формы обработанной поверхности. Так, при закреплении тонкостенного кольца в трех кулачковом патроне оно деформируется, принимая форму, показанную на рис. 34, а. После расточки отверстия обработанная поверхность сохраняет правильную форму до открепления заготовок (рис. 34, б). После снятия заготовки из патрона кольцо упруго восстанавливает свою деформированную зажимными силами Q форму, а обработанная поверхность искажается (рис. 34, в). Погрешность формы этой поверхности определяется разностью диаметров вписанной и описанной окружностей.

![]()

Зная абсолютные значения прогиба у1 кольца в местах контакта его с кулачками и его выпучивания у2 между кулачками при закреплении можно погрешность формы представить в виде следующего выражения

![]() (43)

(43)

Значения

![]() и

и![]() приведены в табл. 3.

приведены в табл. 3.

Таблица 3

Значения прогибов и выпучиваний тонкостенных колец

при закреплении в патронах

Схема закрепления |

Прогиб кольца y1 |

Выпучивание кольца y2 |

Погрешность формы Δф |

В трехкулачковом патроне . . . . |

0,016С |

-0,014С |

0,06С |

В четырехкулач-ковом патроне . . . |

0,016С |

-0,005С |

0,023С |

В шестикулач-ковом патроне . . . |

0,0017С |

-0,0016С |

0,006С |

II р и м е ч а н и е.

![]() мм,

мм,

где

q

—

сила на кулачке, кГ;

R

—

радиус окружности, проходящей через

нейтральную ось поперечного

сечения кольца, мм;

Е — модуль

упругости материала кольца,

![]() ;

J-момент

инерции поперечного сечения кольца,

мм4

.

;

J-момент

инерции поперечного сечения кольца,

мм4

.

Относительно большие деформации могут возникать при закреплении тонкостенных нежестких заготовок (кольца, гильзы, трубы, корпусные и другие детали). Эти деформации снижают работоспособность деталей в машинах. Так, некруглость колец может снизить долговечность подшипников качения в несколько раз. Для их уменьшения (что очень важно на отделочных операциях обработки) следует правильно выбирать схему установки и закрепления. Для уменьшения прогиба стенок корпусных деталей, рычагов и других деталей нужно стремиться к тому, чтобы зажимные силы были приложены против установочных элементов приспособления. В ряде случаев для уменьшения деформации обрабатываемых заготовок при закреплении применяют приспособления специального типа. Так, для уменьшения радиальных деформаций колец применяют их закрепление по торцам.

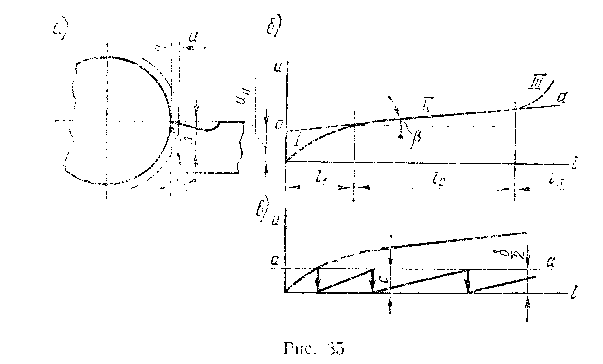

Размерный износ режущего инструмента. В процессе обработки наблюдается износ режущего инструмента. При чистовой обработке происходит износ по задней поверхности (рис. 35, а). Следствием этого является как бы отдаление режущей кромке на величину и от обрабатываемой поверхности. Износ, вызываемый трением, в процессе обработки протекает непрерывно. Его величину в первом приближении можно считать прямо пропорциональной времени резания или пути, пройденному режущим инструментом в металле заготовки.

У инструментов, изготовленных из некоторых сталей (например, ХВГ), помимо истирания контактных поверхностей, наблюдается ок-

ругление режущей кромки. У твердосплавного инструмента в большей мере, чем у всех остальных, режущая кромка подвержена выкрашиванию.

Величину размерного износа инструментов определяют по нормали к обрабатываемой поверхности пли (что менее точно) умножением ширины фаски h на тангенс заднего угла (см , рис. 35, а).

Изучение размерного износа показало, что этот процесс не подчиняется строго линейному закону (рис. 35, б). Первый непродолжительный период работы режущего инструмента сопровождается повышенным размерным износом (участок 1 ). Второй (основной) период характеризуется нормальным износом инструмента (участок 11).

Участок 11 прямолинеен и проходит под небольшим углом наклона к оси абсцисс. Третий период (участок 111) связан с быстрым износом инструмента; через короткий промежуток времени происходит разрушение его режущей кромки.

Интенсивность

размерного износа на участке 11

можно характеризовать

тангенсом угла наклона

этого участка к оси абсцисс. Данную

величину принято называть от носитель

н ы м (удельным) и

з н о с о м

![]() :

:

![]()

где![]() —

размерный износ, полученный за время

основного периода работы

инструмента;

—

размерный износ, полученный за время

основного периода работы

инструмента;

![]() —

путь резания, соответствующий этому же

периоду

работы инструмента.

—

путь резания, соответствующий этому же

периоду

работы инструмента.

Удобная

для расчетов размерность величины

мк/км. Упрощение

расчета размерного износа можно получить,

заменив кривую на

рис. 35, б

прямой

aa.

Эта

прямая совпадает с кривой на участке

11

и

отсекает на оси ординат отрезок

![]() ,

который характеризует величину

износа на участке 1.

Величину

называют н а ч а л ь н ы м и

з н о с о м и выражают в мкм.

Зная

для данных условий обработки

,

который характеризует величину

износа на участке 1.

Величину

называют н а ч а л ь н ы м и

з н о с о м и выражают в мкм.

Зная

для данных условий обработки

значеня и можно определить размерный износ (в мкм), на длине пути резания L по формуле

![]() (44)

где L

—

в метрах.

(44)

где L

—

в метрах.

Приняв за основу формулу (44), можно представить ее в следующич видоизменениях для различных методов обработки: при продольном точении

![]() (45)

(45)

где d и l — диаметр и длина обрабатываемой поверхности; s — подача на оборот.

При строгании

![]() (46)

(46)

Здесь / и В — длина и ширина обрабатываемой прямоугольной плоскости; s — подача на один двойной ход.

При протягивании партии деталей

![]() (47)

(47)

где l — длина протягиваемого отверстия и n — количество деталей и партии.

Величина относительного износа зависит от метода обработки, обрабатываемого материала, материала режущего инструмента, режимов резания и геометрии режущего инструмента.

Обрабатываемый материал и, в частности, его твердость оказывают большое влияние на относительный износ инструмента. С повышением твердости материала относительный износ возрастает. Влияние обрабатываемого материала и материала режущего инструмента на значения величин и приведены в табл. 4.

Таблица 4

Средние значения начального (uн) и относительного

(u0) износа режущих инструментов при чистовом точении и растачивании

Обрабатываемый материал |

Материал режущего инструмента |

Начальный износ, мкм |

Относительный износ, мкм/км |

Сталь углеродистая и легированная Серый чугун

Сталь углеродистая и легированная Закалённый чугун НВ400 Цветные сплавы |

Т15К6, Т30К4

ВК4 ВК8 Минералокерамичес-кие пластинки ЦМ332 То же

Алмаз (при тонком растачивании) |

2-8

3-10

1-3

10

- |

2-10

3-12

0,5-1,0

9

0,0005-0,001 |

При обработке заготовок больших размеров размерный износ режущего инструмента влияет на искажение формы их поверхностей.

Если обтачиванию подвергается длинный вал большого диаметра, то по мере перемещения резца от задней бабки к передней диаметр обрабатываемой поверхности непрерывно возрастает и поверхность получается слабо конической. Появление конусности также наблюдается при растачивании глубоких отверстий.

При

обработке партии небольших заготовок

искажение формы поверхностей

невелико. Размерный износ инструмента

в этом случае сказывается

на непрерывном увеличении размеров

деталей в партии. При

обтачивании партии валиков диаметр

последнего валика увеличивается

на

![]() .

.

Пример. На токарно-револьверном станке обрабатывается партия деталей из стали 45. Диаметр обтачиваемой поверхности детали d = 20 мм, длина l= 30 подача s = 0,3 мм/об, скорость резания 100 м/мин; резец с пластинкой из твердого сплава Т15К6. Определить увеличение диаметра последней детали в партии из 500 шт, если обработка ведется без подналадки инструмента.

Решение. Размерный износ определяем по формуле

где

п

—

количество деталей в партии gппартии.

Приняв

по табл. 4 ип

-=

5 мкм

и

и0

~ 10

мкм/км,

получим![]()

Приняв

по табл. 4

![]() и

и

![]() получим

получим

![]()

Увеличение диаметра последней детали в партии составляет = 72 мкм.

Уменьшать влияние размерного износа на точность механической обработки можно периодической подналадкой станка за время стойкости инструмента. Этот метод может быть применен для резцов, фрез и других инструментов, допускающих корректировку настроечного размера изменением расстояния между заготовкой и режущей кромкой инструмента, а также для инструментов, имеющих регулировку (раздвижные развертки, бор штанги).

При обтачивании, растачивании и строгании больших поверхностей небольшой размерный износ имеют резцы с широкой режущей кромкой. Работа этих резцов протекает с большими подачами; поэтому путь резца в металле, а следовательно, и размерный износ инструмента получаются небольшими. При обработке деталей методом пробных проходов от размерного износа зависит только точность формы обрабатываемой поверхности. При обработке деталей на настроенных станках размерный износ режущих инструментов можно своевременно контролировать проверкой изделий обычными методами или средствами статистического контроля. В обычных условиях размерный износ обнаруживается непрерывным увеличением выполняемого размера. Производя в нужный момент подналадку или смену режущего инструмента, можно регламентировать влияние размерного износа на точность обработки в желаемых пределах. Таким образом, точность обработки в определенной степени зависит от субъективного (волевого) фактора.

Применение автоматических подналадчиков в значительной мере уменьшает влияние размерного износа режущего инструмента на точность обработки. На рис. 35, в дана схема работы автоматического подналадчика. По оси ординат отложено приращение радиальных

размеров обрабатываемых деталей в результате размерного износа инструмента, по оси абсцисс—время или путь резания. Верхняя кривая характеризует протекание размерного износа. Расстояние с между осью абсцисс и линией аа равно некоторой части допуска на выполняемый размер. Если размер обрабатываемой детали выходит за установленные пределы, то подналадчик корректирует положение режущего инструмента. Работа подналадчика характеризуется вертикальными участками пилообразной линии на рис. 35, в.

Прогрессирующий износ и затупление режущего инструмента вызывает также увеличение радиальной составляющей силы резания. За период стойкости инструмента сила Ру может возрасти на несколько десятков процентов от ее первоначального значения. При больших значениях Ру и пониженных жесткостях технологической системы погрешности обработки, вызванные возрастанием радиальной составляющей силы резания, могут быть сопоставимы по величине с погрешностями в результате размерного износа инструмента.

При абразивной обработке на точность влияет размерный износ шлифовальных кругов. В процессе шлифования круги могут работать с затуплением и самозатачиванием. В первом случае затупившиеся зерна не отделяются и поры круга забиваются стружкой; износ круга при этом сравнительно мал. Для восстановления режущих свойств шлифовального круга его правят, срезая тонкий наружный слой. Во втором случае затупленные зерна силами резания вырываются из связки круга. При этом режущая поверхность круга непрерывно обновляется, так как в работу вступают новые не затупленные зерна. Работа с самозатачиванием связана с большим износом круга. При этом круг также правят для восстановления геометрических форм, так как его износ протекает неравномерно.

Интенсивность износа шлифовального круга зависит от его диаметра. Круги большого диаметра, обычно применяемые при наружном круглом шлифовании, изнашиваются во много раз медленнее, чем круги, используемые при внутреннем шлифовании. Если правка кругов при круглом шлифовании производится через 15—20 мин, то на внутришлифовальных станках, работающих по автоматическому или полуавтоматическому циклу, круг правят перед каждым чистовым проходом.

Обработку

заготовок на кругло шлифовальных и

внутришлифовальных станках обычно

производят методом пробных измерений.

В этом случае износ круга не оказывает

влияния на точность выполняемых

размеров. При использовании индикаторных

скоб, позволяющих производить измерение

обрабатываемой поверхности на ходу, а

также средств активного контроля влияние

износа круга исключено. Приближенным

путем износ шлифовального круга можно

определить по объему удаляемого металла

с обрабатываемых заготовок.

Производственными наблюдениями

установлено, что на один объем материала

круга, теряемого при его износе, приходится

в среднем 20 объемов удаляемого

металла. На основе этого соотношения

размерный износ и (на радиус) шлифовального

круга можно рассчитывать следующим

образом. Обозначим F—

шлифуемую поверхность,![]() ; z

—снимаемый

припуск, мм;

п —

число деталей в партии; FK

—

рабочую поверхность

шлифовального крута,

.

Тогда

; z

—снимаемый

припуск, мм;

п —

число деталей в партии; FK

—

рабочую поверхность

шлифовального крута,

.

Тогда

![]()

откуда

![]() (48)

(48)

Погрешности настройки станка. Периодическая смена затупившегося инструмента вызывает необходимость каждый раз настраивать станок на выполняемый размер. При малых допусках приходится делать одну или несколько поднастроек за время стойкости инструмента путем регулировки его положения относительно детали для компенсации размерного износа. Задача настройки и поднастройки заключается в том, чтобы выполняемые размеры всех деталей партии находились в пределах поля допуска.

В настоящее время известны два принципиально различных метода настройки. По первому методу установку режущего инструмента производят последовательным приближением к заданному настроечному размеру в результате обработки на станке пробных деталей, размеры которых проверяют универсальными измерительными инструментами или предельными калибрами. По данным проверки пробных деталей определяют величину и направление необходимого смещения инструмента. По второму методу режущий инструмент устанавливают в требуемое, заранее рассчитанное по эталону положение. Установку инструмента производят в нерабочем (статическом) состоянии станка или вне его (при использовании съемных суппортов, расточных скалок, револьверных головок и других устройств).

При

каждой смене режущего инструмента

невозможно обеспечить его

установку так, чтобы он занимал совершенно

одинаковое положение на

станке. Для отдельных партий обрабатываемых

деталей оно будет различным. Условимся

расстояние между двумя предельными

положениями инструмента или поле

рассеяния его положений называть

погрешностью

настройки станка. Эту величину обозначим

![]() .

Величина

.

Величина![]() зависит от метода выполнения настройки

станка и представляет

собой разность между максимальным и

минимальным настроечными размерами.

Величина погрешности настройки

определяется квалификацией

наладчика и точностью применяемого

измерительного инструмента и

эталонов. При выполнении настройки по

пробным деталям погрешность

настройки является также функцией

неточности расчета,

свойственной данному методу. При

настройке по пробным деталям

о точности настройки судят по результатам

измерений обработанных

деталей. Обычно среднее арифметическое

из полученных размеров

принимают за центр группирования

размеров у партии деталей,

обрабатываемых при данной настройке.

Задача настройщика — добиться

возможно полного совмещения этого

центра группирования с

точкой, соответствующей настроечному

размеру. Если вычисленное значение

среднего арифметического из размеров

пробных деталей отличается

от настроечного размера, то настройщик

производит корректировку

(регулирование) положения инструмента

при помощи лимба

или другого устройства.

зависит от метода выполнения настройки

станка и представляет

собой разность между максимальным и

минимальным настроечными размерами.

Величина погрешности настройки

определяется квалификацией

наладчика и точностью применяемого

измерительного инструмента и

эталонов. При выполнении настройки по

пробным деталям погрешность

настройки является также функцией

неточности расчета,

свойственной данному методу. При

настройке по пробным деталям

о точности настройки судят по результатам

измерений обработанных

деталей. Обычно среднее арифметическое

из полученных размеров

принимают за центр группирования

размеров у партии деталей,

обрабатываемых при данной настройке.

Задача настройщика — добиться

возможно полного совмещения этого

центра группирования с

точкой, соответствующей настроечному

размеру. Если вычисленное значение

среднего арифметического из размеров

пробных деталей отличается

от настроечного размера, то настройщик

производит корректировку

(регулирование) положения инструмента

при помощи лимба

или другого устройства.

Наличие

погрешностей измерения

![]() пробных деталей и погрешностей

регулирования

пробных деталей и погрешностей

регулирования

![]() положения инструмента приводит к

тому, что центр группирования кривой

распределения для каждой партии

деталей смещается относительно

настроечного размера. Если считать, что

неточность измерения пробных деталей

и регулирования положения

инструмента обусловлено влиянием

случайных погрешностей,

то сложение величин

и

можно производить по

правилу квадратного корня:

положения инструмента приводит к

тому, что центр группирования кривой

распределения для каждой партии

деталей смещается относительно

настроечного размера. Если считать, что

неточность измерения пробных деталей

и регулирования положения

инструмента обусловлено влиянием

случайных погрешностей,

то сложение величин

и

можно производить по

правилу квадратного корня:

(49)

(49)

где k= 1 1,2 — коэффициент, учитывающий отклонение закона распределения погрешностей измерения и регулирования от нормального закона.

Значения и приводятся в литературе [4].

Если учесть, что определение величины необходимого смещения инструмента связано с погрешностью метода ее расчета, то погрешность настройки возрастет до

(50)

(50)

где

![]() — погрешность метода расчета смещения

инструмента; эта

величина определяется погрешностью

вычисления средней арифметической

для пробных деталей. Как известно,

— погрешность метода расчета смещения

инструмента; эта

величина определяется погрешностью

вычисления средней арифметической

для пробных деталей. Как известно,

![]()

где

![]() — среднее квадратичное отклонение,

характеризующее точность данного

метода обработки;

— среднее квадратичное отклонение,

характеризующее точность данного

метода обработки;

![]() —

количество пробных деталей (

=

5

10).

—

количество пробных деталей (

=

5

10).

Если неизвестно, то приближенно можно принять

![]()

где

![]() —

допуск на выдерживаемый размер.

—

допуск на выдерживаемый размер.

С достаточной для практических целей точностью можно принимать погрешность настройки равной 2 или брать ее равной 0,1 .

Несколько реже применяют настройку станка по пробным деталям с использованием предельных и нормальных калибров. Способ этот менее точен [4] и требует большого количества пробных деталей.

Установку режущего инструмента по эталону обычно применяют при наладке фрезерных и токарных станков. Щупом проверяют расстояние между плоскостью эталона, закрепленного па корпусе приспособления, и зубом фрезы. Точность установки по щупу зависит от квалификации рабочего, величины радиального биения зубьев фрезы (так как установку можно вести по наиболее или наименее выступающему зубу), а также от точности изготовления и степени износа эталона и щупа. Погрешность установки по щупу в данном случае можно ориентировочно оценить в пределах 15—45 мкм.

Настройку по эталону следует отнести к так называемому статическому методу, так как установка инструмента на размер производится при неработающем станке. В этом случае упругие отжимы

звеньев технологической системы приходится учитывать, корректируя соответствующим образом размер эталона. Настройка по эталону отнимает значительно меньше времени, чем другие методы. Особые преимущества имеет данный метод при настройке токарных многорезцовых станков. Необходимое положение резцов в радиальном и осевом направлениях определяется доведением их режущих кромок до соприкасания с соответствующими поверхностями эталона. Последний выполняют в виде обрабатываемой детали и устанавливают в центрах станка. Погрешность настройки по эталону находим по формуле

![]() (51)

(51)

Погрешность

изготовления эталона

![]() можно брать в пределах

10—20 мкм,

а

эксцентриситет шеек эталона в пределах

5 мкм.

Погрешность

установки инструмента по щупу

можно брать в пределах

10—20 мкм,

а

эксцентриситет шеек эталона в пределах

5 мкм.

Погрешность

установки инструмента по щупу

![]() или

полоскам бумаги

можно принимать равной 20—50 мкм.

При

k

= 1,

или

полоскам бумаги

можно принимать равной 20—50 мкм.

При

k

= 1,

![]() составляет 25—60 мкм.

Большие

значения

составляет 25—60 мкм.

Большие

значения

![]() можно отнести к настройке обычной

точности, а меньшие — к повышенной.

можно отнести к настройке обычной

точности, а меньшие — к повышенной.

В некоторых случаях необходимо отводить инструмент от обрабатываемой заготовки и затем вновь ставить его в прежнее положение, что производится при помощи жестких или индикаторных упоров. Для обычных условий погрешность установки по жесткому упору составляет 20—50 мкм. Квалифицированный рабочий может ее снизить до 10—15 мкм. Погрешность установки по индикаторным упорам значительно меньше и лежит в пределах 10—20 мкм.

На основании изложенного можно сделать следующие выводы. Настройка по пробным деталям обеспечивает высокую точность, но трудоемка. В условиях массового производства при обработке на автоматах и много инструментальных станках на настройку затрачивается до 20 % общего фонда времени. К недостаткам метода следует отнести и то, что часть пробных деталей идет в брак. Это совершенно неприемлемо для крупных и дорогих изделий. Метод настройки по пробным деталям находит применение для станков с относительно простой наладкой и при небольших размерах обрабатываемых деталей.

Настройка по эталонам менее трудоемка, что обеспечивает более полное использование оборудования во времени. Она дает надежные и стабильные результаты в отношении точности и исключает расход пробных деталей. Преимущества этого метода особенно выделяются для операций обработки с много инструментным оснащением. Настройка по эталону не связана с использованием наладчиков высокой квалификации и может производиться вне станка при наличии сменных инструментальных блоков, суппортов и револьверных головок.

Геометрические неточности станка. Каждый металлообрабатывающий станок состоит из ряда узлов, представляющих собой отдельные звенья единой технологической системы. Одни узлы связаны с обрабатываемой заготовкой, другие — с режущим инструментом. Погрешности взаимного положения неподвижно закрепленных или перемещаемых узлов станка вызванные неточностями его сборки, являются причиной возникновения погрешностей механической обработки.

Погрешности взаимного положения узлов станка (геометрические погрешности станка) влияют на форму и расположение обрабатываемых поверхностей детали, но не оказывают непосредственного влияния на их размеры. Помимо неточностей сборки и неправильной обработки основных деталей станка, его геометрические погрешности могут быть следствием износа.

Допустимые геометрические погрешности станков различного типа регламентированы нормами точности на их приемку приведенными в соответствующих ГОСТах. В этих же нормах даются методы проверки точности. Проверку осуществляют в ненагруженном состоянии, при неподвижном положении узлов станка или медленном их перемещении вручную. В ряде случаев на геометрические погрешности станка влияют неточности его установки и неправильное крепление на фундаменте. Погрешности, указанные в ГОСТе, относятся к новым станкам. Для станков, вышедших из ремонта, нормы точности принимают несколько ниже.

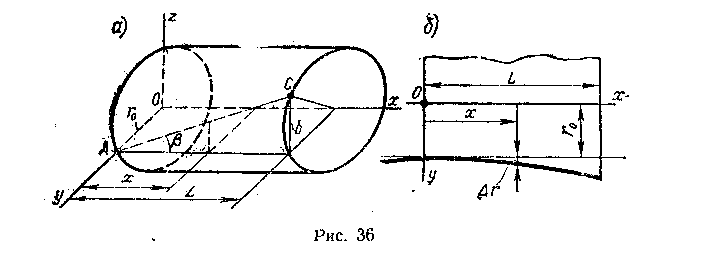

Точность станков влияет на точность обработки. Однако оба понятия нельзя отождествлять. Нормы точности обработки всегда ниже норм точности соответствующих станков. В качестве примера рассмотрим влияние геометрических неточностей станков токарного типа на погрешности механической обработки.

При обработке заготовок, закрепленных в патроне, возможна конусность обтачиваемой цилиндрической поверхности, из-за непараллельности оси вращения шпинделя направляющим станины в горизонтальной плоскости. Если отклонение оси вращения на длине L составляет a, то получаемая конусность обработанной поверхности

![]()

При

отклонении оси вращения только в

вертикальной плоскости обтачиваемая

поверхность принимает форму гиперболоида.

На рис.

36, а

ось

ОХ

представляет

собой ось вращения заготовки. Прямая

АС

—

траектория движения резца наклонена к

плоскости ХОУ

под

углом

![]() :

:

![]()

где

![]() —

отклонение оси вращения в вертикальной

плоскости на длине

—

отклонение оси вращения в вертикальной

плоскости на длине![]() .Обозначив

радиус обтачиваемой поверхности при

x=0

через

.Обозначив

радиус обтачиваемой поверхности при

x=0

через

![]() ,найдем

его величину для любого значения x:

,найдем

его величину для любого значения x:

![]() .

.

Подставим

вместо

![]() его значение

,получим

его значение

,получим

![]() (52)

(52)

что представляет собой уравнение гиперболы.

Это

легко показать, заменив![]() через

через![]() ,

если

измерять радиус обтачиваемой

поверхности в направлении оси

.

После

преобразований

будем иметь

,

если

измерять радиус обтачиваемой

поверхности в направлении оси

.

После

преобразований

будем иметь

![]()

Приращение радиуса обтачиваемой поверхности ( рис. 36, б)

![]() .

(53)

.

(53)

Если ось вращения одновременно отклонена в горизонтальной и вертикальной плоскостях, то обтачиваемая поверхность также представляет собой гиперболоид.

Обозначив а — отклонение оси вращения в горизонтальной и и Ь — в вертикальной плоскостях, получим радиус обтачиваемой поверхности при любом значении х:

![]() (54)

(54)

Приращение радиуса обтачиваемой поверхности

![]() (55)

(55)

Если вместо цилиндрической обтачивается конусная поверхность, то при отклонении оси вращения в горизонтальной плоскости происходит изменение конусности обрабатываемой поверхности на величину i= 2a/L.

Отклонение оси вращения в вертикальной плоскости, а также одновременно в горизонтальной и вертикальной плоскостях приводит к образованию вместо конической поверхности гиперболоида.

При шлифовании конических поверхностей смещение оси круга по высоте также приводит к искажению формы шлифуемой поверхности; образующая возникающей при этом поверхности получается не прямолинейной, а выпуклой.

В процессе изготовления колец конических роликовых подшипников эту поверхность, называемую бомбиной или квазигиперболоидом , часто создают искусственно в целях повышения долговечности подшипников.

Неперпендикулярность оси шпинделя к направляющим ползуна каретки в горизонтальной плоскости приводит при протачивании торцовых плоскостей к образованию вогнутых или выпуклых конических поверхностей. Вогнутая поверхность получается при углах между осью шпинделя и направлением движения резца больше 90°, выпуклая — при углах меньше 90°. Установка резца выше или ниже оси вращения приводит к образованию вместо конуса поверхности гиперболоида. Если ось шпинделя наклонена в вертикальной плоскости, го торец протачиваемой заготовки во всех случаях получается плоским. Смещение резца но высоте не вызывает искажения формы торцовой плоскости.

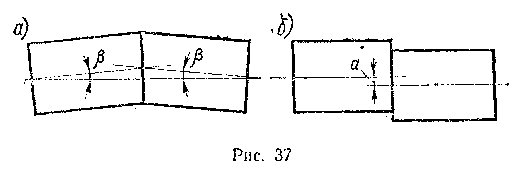

При обработке в центрах их неправильное положение может вызвать характерные погрешности формы и взаимного положения обтачиваемых шеек. Практически встречаются следующие случаи.

Передний центр «бьет», т. е. расположен эксцентрично относительно оси вращения шпинделя, ось заднего центра совпадает с осью вращения; ось обточенной поверхности не совпадает при этом с линией центров заготовки. Если заготовка обтачивается за две установки

(с

перевертыванием ее и перестановкой

поводкового хомутика), то деталь

получается двухосная. Так как угловое

положение хомутика ничем не лимитировано,

то в общем случае эти оси перекрещиваются,

а

в частном случае могут пересекаться

под углом

![]() ,

где угол

определяется

из равенства

,

где угол

определяется

из равенства

![]()

Здесь

![]() — смещение центра передней бабки;

— расстояние между центрами.

— смещение центра передней бабки;

— расстояние между центрами.

Возможно также смещение на величину , но параллельное расположение обточенных шеек заготовки. На рис. 37, а и б показаны два последних случая, когда протачивание за каждую установку производится на половину длины детали.

Передний центр установлен концентрично оси вращения, а задний смещен в горизонтальной плоскости. Обтачиваемая цилиндрическая поверхность получается конической.

Если задний центр расположен выше или ниже оси вращения, образующая обтачиваемой поверхности представляет собой гиперболу, вершина которой лежит у переднего центра, Гипербола получается также и в том случае, когда задний центр одновременно смещен в горизонтальной и вертикальной плоскостях.

Если передний центр бьет, а задний смещен в горизонтальной плоскости, то обточенные за две установки участки вала получаются несоосными. Форма обточенных цилиндрических поверхностей искажается в результате образования конусности. В зависимости от смещения заднего центра вперед или назад вершины конусов расположены к концам или к середине вала.

Когда передний центр бьет, а задний смещен в вертикальной или в вертикальной и горизонтальной плоскостях, то при обработке за две установки обточенные участки получаются несоосными, а их форма искажается, так как вместо прямолинейной образующей возникает гипербола.

Биение центров у точных токарных станков допускается до 0,01 мм. Уменьшение биения переднего центра достигается шлифованием после установки его в шпиндель токарного станка.

Несоосность шеек может быть устранена, если обработка ведется па станках с так называемыми «мертвыми» центрами, т. е. на станках, у которых передний и задний центры неподвижны.

Искажение формы образующей обтачиваемой поверхности может быть следствием не прямолинейности и износа направляющих станины, по которым перемещается каретка суппорта. Отклонение от прямолинейности не должно превышать 0,02 мм на 1 м длины.

Не прямолинейность направляющих в вертикальной плоскости мало влияет на изменение диаметральных размеров обрабатываемых заготовок по длине. В то же время не прямолинейность направляющих в горизонтальной плоскости оказывает непосредственное влияние на точность этих размеров. Местное искривление направляющих в результате износа может повлечь за собой образование обрабатываемой поверхности с криволинейной образующей. Износ направляющих при обработке чугунных заготовок больше, чем при обработке стальных, а при обдирке больше, чем при чистовой обработке, в результате больших усилий резания и наличия в снимаемом слое металла окалины и формовочного песка. Интенсивность износа направляющих зависит от коэффициента загрузки станка во времени. В массовом производстве, где этот коэффициент сравнительно высок, износ протекает интенсивнее, чем в серийном и единичном.

Некруглость обточенных поверхностей, лимитируемая строгим требованиями производства точных и быстроходных машин, вызывается изменением положения оси вращения шпинделя станка в процессе обработки. Если шпиндель вращается в подшипниках скольжения, то под действием постоянной по величине и направлению силы резания он отжимается в одну сторону к определенным участкам поверхности подшипников. При этом условии овальность шеек шпинделя передается обтачиваемым поверхностям. Для уменьшения погрешностей формы обтачиваемых поверхностей в поперечном сечении допустимая овальность шеек шпинделя должна быть минимальной. У станков обычной точности овальность может быть не больше 5 мкм. У станков повышенной точности она меньше и часто лежит в пределах чувствительности точных измерительных инструментов.

Овальность несущей поверхности подшипников оказывает меньшее влияние на точность обработки. При неустойчивом режиме резания и неустановившемся характере смазки, когда возможен переход от жидкостного к граничному трению, шпиндель может занимать разное (неопределенное) положение в подшипнике. Такое же явление

наблюдается при чистовом обтачивании. В этом случае радиальная составляющая силы резания мала и зазор в подшипниках полностью по одну сторону не устраняется. В результате этого погрешность выполняемых диаметральных размеров составляет 3—8 мкм (при диаметральных зазорах 0,01—0,02 мм). Овальность подшипников при попеременном поднимании и опускании в них шпинделя вызывает соответствующее искажение формы обтачиваемых поверхностей.

При установке шпинделей на подшипники качения большое значение имеет ограничение их биения, так как оно передается обтачиваемым поверхностям. Для шпинделей токарных и других металлорежущих станков необходимо применять прецизионные подшипники и производить их правильный монтаж.

Неточность изготовления режущего инструмента. Погрешности механической обработки могут быть вызваны неточностью изготовления мерных и фасонных режущих инструментов.

К первым относятся канавочные резцы (например, для прорезки канавок под поршневые кольца), дисковые и пальцевые фрезы для обработки шпоночных пазов, сверла, зенкеры, развертки и протяжки, ко вторым — фасонные резцы и фрезы, специальные протяжки, резьбонарезной инструмент, а также профильные абразивные круги. Ра-бота режущих инструментов обоих типов основана на методе копирования, так как их размер и профиль непосредственно передаются обрабатываемой детали.

При использовании дисковых и пальцевых фрез на точность ширины прорезаемых канавок влияет также осевое и радиальное биения зубьев инструмента в результате его неправильной заточки или установки на станке. Простейшие случаи нежирной обработки имеют место при использовании однолезвийных режущих инструментов. К ним относится, в частности, прорезка канавочным резцом прямоугольной канавки, на ширину которой задан небольшой допуск. Если обрабатывают одну заготовку, то ширина канавки не соответствует в точности ширине резца, а будет всегда несколько больше. Опыты показывают, что разница в ширине сравнительно невелика (0,01—0,03 мм); она зависит от обрабатываемого материала, режимов резания, степени затупления резца и не является постоянной у разных деталей. Пределы изменения этой величины мало зависят от номинальной ширины канавки.

То же наблюдается при обработке партии деталей за одну установку (смену) инструмента. В отличие от предыдущего случая на погрешность выполняемого размера здесь, однако, дополнительно влияет размерный износ резца. Если партия деталей достаточно велика и обработка ведется за несколько смен инструмента, то на погрешность выполняемого размера будет еще дополнительно влиять допуск на размер резца.

Более сложный процесс происходит при обработке многолезвийным инструментом. Точность диаметра отверстий при сверлении их спиральными сверлами определяется допусками на диаметр сверла и погрешностями, возникающими в результате разбивки отверстий. Допуски на диаметр спиральных сверл регламентируются ГОСТ

883— 64. Разбивка отверстий возникает из-за неуравновешенности радиальной силы резания в результате того, что режущие кромки сверл могут быть расположены под разными углами к его оси или смещены по высоте. С увеличением глубины сверления разбивка возрастает в связи с тем, что радиальная жесткость системы сверло— шпиндель из-за увеличивающейся при этом длины консоли снижается. Другая причина разбивки отверстия заключается в несоосности рабочей части сверла и его хвостовика.

Точность диаметра отверстия зависит также от обратной конусности сверла. Значения последней регламентируют ГОСТ 2034—64*. Так, для сверл диаметром свыше 18 мм обратная конусность находится в пределах 0,05—0,1 мм на каждые 100 мм длины. В результате ряда последовательных переточек происходит уменьшение длины, а следовательно, и диаметра сверла.

Сверление отверстий по кондукторным втулкам обеспечивает большую точность их диаметра В данном случае несимметричность заточки и Несоосность элементов сверла меньше влияет на разбивку отверстий. Наличие обратной конусности сверла, однако, несколько снижает эту роль кондукторных втулок, так как с увеличением глубины сверления зазор между инструментом и втулкой возрастает. Производственные наблюдения показывают, что при сверлении обычных (неглубоких) отверстий без кондукторной втулки погрешность их диаметра возрастает в среднем на 50%.

Сверление по кондукторным втулкам обеспечивает большую точность положения оси отверстий. Точность направления сверла в этом случае зависит от величины зазора между инструментом и отверстием втулки, а также от длины втулки. При допусках на диаметр сверл по ГОСТ 885—64* и выполнении отверстий во втулках по посадкам X и Д (для компенсации теплового расширения инструмента в процессе резания) получаются, однако, относительно большие зазоры. Для повышения точности направления сверла возможно выполнение отверстия во втулке по посадке С. Это применяется при сверлении точно расположенных отверстий и соблюдении условий, устраняющих чрезмерное нагревание инструмента в работе и его заедание во втулке.

Для повышения точности направления целесообразно уменьшать допуск па диаметр сверл пли производить сортировку сверл на размерные группы с меньшими отклонениями по диаметру. Точность направления сверла можно повысить применением высоких втулок, длина которых равна шагу винтовых канавок сверла.

Точность диаметра зенкерованных отверстий определяется допуском па размер зенкера и разбивкой обрабатываемых отверстий. Допуск на диаметр зенкера обычно устанавливают в зависимости от допуска па диаметр зенкеруемых отверстий. Ошибки заточки зенкеров приводят к несимметричному положению режущих кромок относительно оси вращения. В результате этого возникает неуравновешенная сила резания, которая, как и при сверлении, вызывает разбивку обрабатываемых отверстий. Разбивка отверстий увеличивается с возрастанием скорости резания, подачи, глубины резания, твердости обрабатываемого материала и обратной конусности. Уменьшение разбивки отверстия наблюдается с увеличением главного угла в плане, заднего угла и жесткости системы. Обратную конусность зенкеров принимают в пределах 0,06—0,10 мм на 100 мм.

Применение кондукторных втулок повышает точность диаметра зенкеруемых отверстий вследствие уменьшения их разбивки. Увод оси отверстий, зенкеруемых в черных заготовках (штамповках и в отливках), также уменьшается в результате того, что кондукторная втулка противодействует упругому отжиму инструмента при наличии неравномерного припуска у отверстий со смещенными осями.

Как и при сверлении, основные погрешности зенкерования зависят от зазора между инструментом и кондукторной втулкой. Чем меньше этот зазор, тем меньше погрешности отверстия.

При развертывании отверстий точность их диаметров во многом зависит от допуска на размер инструмента. Разбивка отверстий при развертывании изучена недостаточно полно. На величину разбивки большое влияние оказывает качество смазочно-охлаждающих жидкостей. При развертывании всухую отверстие разбивается больше. Применение смазочно-охлаждающих жидкостей уменьшает разбивку в 2—4 раза. По мере затупления развертки разбивка увеличивается. При резании острой разверткой минимальная величина разбивки лежит в пределах 5—10 мкм.

Развертывание с малыми скоростями резания (v — 3—5 м/мин) вызывает отрицательную разбивку. С увеличением скорости резания отрицательная разбивка переходит в возрастающую положительную. Явление отрицательной разбивки объясняется влиянием упругих свойств обрабатываемого материала. На положительную разбивку влияют нарост и налипание мельчайших частиц металла на ленточку развертки.

В настоящее время нет достаточно полных данных о влиянии кондукторных втулок на точность развертывания. Учитывая трудность исправления положения оси отверстия, развертывание часто производят без втулок, применяя плавающее крепление инструмента.

При

протягивании круглых отверстий допуск

на диаметр режущих зубьев

протяжки берут в пределах

![]() ,

от подъема зубьев, но не более

0,02 мм.

Допуск

па диаметр калибрующих зубьев принимают

равным

1/3

допуска на протягиваемое отверстие, но

не более отклонений посадки С по ОСТ

1012*. При соблюдении указанных допусков

обеспечивается

точность обработки в пределах 2-го

класса.

,

от подъема зубьев, но не более

0,02 мм.

Допуск

па диаметр калибрующих зубьев принимают

равным

1/3

допуска на протягиваемое отверстие, но

не более отклонений посадки С по ОСТ

1012*. При соблюдении указанных допусков

обеспечивается

точность обработки в пределах 2-го

класса.

Тепловые деформации технологической системы. В процессе механической обработки происходит нагрев технологической системы, а при перерывах в работе — ее охлаждение. Источниками нагрева являются: тепло, образующееся в зоне резания, тепло, выделяющееся в узлах станка из-за потерь на трение, а также тепло от внешних источников.