- •Глава I изделие и технологический процесс в машиностроении

- •§ 1. Изделие и его элементы

- •§ 2. Производственный и технологический процессы в машиностроении

- •§ 3. Технически обоснованная норма времени

- •§ 4, Типы машиностроительных производств и методы работы

- •Глава II технологичность конструкций машин

- •§ 5. Общие понятия о технологичности конструкций

- •§ 6. Требования к сборке при конструировании машин

- •§ 7. Требования к изготовлению деталей при конструировании машин

- •§ 8. Требования к термической и химико-термической обработке

- •§ 9. Технологические особенности конструирования деталей из пластмасс

- •Точность в машиностроении

- •§ 10. Значение точности и производственные погрешности установление и технологическое обеспечение необходимой точности

- •§ 11. Статистические методы исследования точности

- •§ 12. Установка заготовок для обработки на станках. Погрешности установки

- •§ 13. Базы. Их выбор. Пересчет размеров и допусков при изменении баз.

- •§ 14. Факторы, влияющие на точность обработки

- •§ 15. Определение суммарной погрешности механической

- •Глава IV качество поверхностей деталей машин и заготовок

- •§ 16. Общие понятия и определения

- •§ 17. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •§ 18. Факторы, влияющие на качество поверхности

- •§ 20. Назначение классов шероховатости на чертежах деталей

- •§ 21. Формирование поверхностного слоя методами технологического воздействия

- •Глава х характеристика технологических методов в машиностроении

- •§ 22. Методы получения заготовок

- •§ 23. Методы обработки заготовок

- •§ 24. Методы покрытия

- •§ 25. Технологические методы сборки

- •§ 26. Технико-экономические принципы проектирования

- •§ 27. Проектирование технологических процессов обработки деталей машин

- •§ 28. Типизация технологических процессов

- •§29. Специфика построения групповых технологических процессов

- •§ 30. Сокращение сроков технической подготовки производства и автоматизация проектирования технологических процессов на эцвм

- •§ 31. Проектирование технологических процессов сборки

- •§ 32. Назначение и типы приспособлений.

- •§ 33. Схемы установки заготовок и установочные элементы приспособлений.

- •§ 34. Закрепление заготовок и зажимные устройства приспособлений.

- •§ 35. Детали для направления инструмента, вспомогательные устройства и корпуса приспособлений

- •§ 36. Методика конструирования специальных приспособлений

- •§ 37. Приспособления для групповой обработки, обратимого типа и для автоматических линий

- •38. Специальные сборочные и контрольные приспособления

- •§ 39. Направления и пути развития приспособлений в машиностроении

- •Глава VIII

- •§ 40. Валы

- •§ 41. Корпусные детали

- •§ 42. Втулки

- •§ 43. Рычаги

- •§ 44. Зубчатые колеса

- •§ 45. Сборка типовых узлов машин

- •§ 46. Краткие замечания по технологии ремонта машин

- •Оглавление

§ 41. Корпусные детали

Корпусные детали являются базовыми деталями машин и служат для размещения в них различных механизмов. Для корпусных деталей характерно наличие систем точно обработанных отверстий, координированных между собой и относительно базовых плоскостей. Конструкции корпусных деталей весьма разнообразны. Из всего их разнообразия можно условно выделить две основные разновидности: корпусные

детали призматического и фланцевого типов. Для первых характерно наличие развитых наружных плоскостей и основных отверстий на нескольких осях. У деталей второго типа плоскости обычно являются торцовыми поверхностями основных отверстий с центрирующими выточками или буртами, предопределяющие их обработку точением. Корпусные детали по условиям сборки часто выполняют разъемными в диаметральной плоскости основных отверстий (например, корпусы редукторов) или с отъемными крышками, где монтируют опоры вала. Корпусные детали имеют много резьбовых крепежных отверстий.

Материалом для корпусных деталей чаще всего служит серый чугун. Применяют также модифицированный и ковкий (автостроение) чугуны, углеродистую сталь типа ЛЗО. силумины, магниевые сплавы (авиастроение), медные сплавы (судостроение), а также пластмассы (приборостроение).

Технические условия на изготовление корпусной детали опреде-ляются точностью монтируемых в ней механизмов.

Диаметры основных отверстий под поездку подшипников выполняют обычно по 2-му классу точности с шероховатостью поверхности 6—8-го классов, реже по 1-му классу точности с шероховатостью 8— 11-го классов. Несоосность отверстий допускают в пределах половины допуска на диаметр меньшего отверстия, а их конусность и овальность не более 0,3—0,5 поля допуска на .соответствующий диаметр. Допуски на межосевые расстояния для цилиндрических зубчатых передач с межцентровым расстоянием 50—800 мм при различных видах сопряжений (С, Д, X и Ш) рекомендуются по ГОСТ 1643—56 от ±25 до ±280 мкм. Межосевой угол для конических передач по ГОСТ ]758—56 выдерживают в пределах от ± 18 до ±210 мкм на длине образующей делительного конуса 50—800 мм. Отклонения межосевого расстояния для червячных передач по ГОСТ 3675—56 ггри 7, 8 и 9-м классах точности и межцентровом расстоянии 40—630 мм составляют от ±30 до ±210 мкм.

Непараллельность осей отверстий допускается в пределах 0,02— 0,05 мм на 100 мм длины. Прнвалочные плоскости обрабатывают с шероховатостью 5—7-го классов, а их непрямолинейность допускают 0,05—0,20 мм на всей длине. К поверхностям скольжения предъявляют более высокие требования: шероховатость поверхности 7—9-го классов, неплоскостность до 0,05 мм на всей длине. Неперпендикулярность торцовых поверхностей к осям отверстий допускается в пределах 0,01 — — 0,05 мм на 100 мм радиуса. Шероховатость их задается по 5—6-у классам. У разъемных корпусов несовпадение осей отверстий с плоскостью разъема допускается в пределах ±0,2 мм, а при диаметре расточки более 300 мм до ±0,3 мм

Заготовки корпусных деталей отливают или выполняют сварными. Чаще всего отливки получают в песчаные формы. Крупные ответственные отливки (цилиндры паровых турбин) получают в стержневых формах. Отливки, полученные по выплавляемой модели и в оболочке-вые формы, являются наиболее точными. Их применяют для сложных деталей с жесткими требованиями к точности и шероховатости необрабатываемых поверхностей- Так, например, по выплавляемой модели, собираемой из m-скольких секций, получают полости сложной конфи-

гурации у корпусов центробежных насосов. Отливки из алюминиевых сплавов часто получают литьем в кокиль с песчаными стержнями. При выполнении сложных алюминиевых корпусных деталей литьем под давлением достигается точность размеров 5-го класса по ГОСТ 1015—49 и 1025—48, все отверстия получаются в отливке и подвергаются чистовой и отделочной обработке. Вместо одной сложной алюминиевой отливки можно выполнять литьем под давлением отдельные се секции, а затем соединять их в одно целое методом пайки.

Сварные корпусы применяют вместо литых там, где существенное значение имеет уменьшение веса, так как их стенки могут быть на 30— 40% тоньше литых.

В отливках корпусных деталей в результате неравномерного охлаждения и усадки возникают остаточные напряжения, вызывающие их деформации. Методы устранения остаточных напряжений в литых и сварных заготовках см. в гл. III, § 14.

Заготовки после пескоструйной очистки испытывают на плотность или герметичность. Детали, работающие под давлением, подвергают повторной гидропробе после обработки основных поверхностей. Заготовки проверяют на твердость, точность размеров и отсутствие дефектов материала (раковины, поры и пр.). Раковины иногда заваривают, а пористые места исправляют пропиткой специальными составами.

Базирование корпусных деталей производят по различным схемам. Наиболее широкое распространение имеет схема базирования по плоскости по двум отверстиям небольнгого диаметра, обработанных развертыванием по 2-му классу точности (рис. 96, а). У деталей фланцевого типа используется торец фланца, одно отверстие большого диаметра (основное отверстие или выточка в торце) и другое отверстие малого диаметра (во фланце) (рис. 96, б). Преимущества

этих схем базирования: простота и достаточная для большинства случаев точность установки, хороший доступ инструментов к местам обработки, а также возможность соблюдения принципа постоянства баз на большей части операций, что весьма важно для автоматизированного производства.

В станкостроении корпусные детали часто базируют по плоскостям направляющих (рис. 96, б); а в общем машиностроении на шесть точек (см. рис. 26, а и 27), расположенных в трех координатных плоскостях. Эти схемы базирования не устраняют смену баз для обработки закрытых зажимными элементами приспособлений поверхностен.

Корпусные детали со слабо развитыми или неудобно расположенными базовыми поверхностями обрабатывают в приспособлениях-спутниках с использованием черновых или искусственно созданных поверхностей за одну установку.

На первой операции заготовку базируют по необработанным (черновым) поверхностям. На этой операции должно достигаться правильное положение обрабатываемой базовой плоскости относительно необрабатываемых поверхностей и правильное распределение припусков на поверхности, обрабатываемые в последующих операциях. Если в заготовке основные отверстия детали достаточно велики, то два из них и перпендикулярную к ним плоскость (см. рис. 80) используют в качестве черновых баз для обработки на первой операции чистых баз J и 2. Устанавливая заготовку на последующей обработке на эти чистые базы, можно обеспечить равномерный "припуск при растачивании основных отверстий.

В схеме рис. 96, г заготовка базируется по поверхности полукруглых выемок, нижней плоскости и торцовой плоскости. Жесткий упор 1 базирует заготовку в продольном направлении, а подводимые опоры 2 в выемках предотвращают смещение в поперечном направлении и поворот относительно вертикальной осн.

Заготовки корпусных деталей с одним основным отверстием часто устанавливают на самоцентрирующих оправках, вводимых в это отверстие. Оправка 1 своими выступающими шейками опирается на призмы 2 приспособления. Поворот заготовки предупреждается прижатием ее к боковому упору 3 (рис. 96, д).

Корпусные детали, у которых основные отверстия малы или отсутствуют, устанавливают по внутренним (рис. 96, е) или по наружным поверхностям (рис. 96, ж). Базированием по внутренней поверхности обеспечивается заданная толщина стенки s, если обрабатывается плоскость снаружи. Установочные элементы нередко выполняют самоцентрирующими. При закреплении в них корпусных деталей цилиндрической формы достигается концентричность обрабатываемой к базовой поверхностей заготовки (устраняется разностей кость заготовки).

Применяя базирование по плоскости разъема и внутренней полости обеих половинок корпуса 1 центробежного насоса (рис. 96, з), обеспечивают совмещение контура 2 проточной части корпуса при его последующей сборке по просверленным по кондуктору и развернутым отверстиям 3.

Общий план обработки корпусных деталей неразъемного типа включает следующие этапы: обработку базовых поверхностей при установке на черные базы; обработку системы взаимосвязанных плоскостей; обработку системы взаимосвязанных отверстий; обработку крепежных отверстий; отделочную обработку плоскостей и основных отверстии (требуется не всегда). Каждый этап может включать несколько операций, в зависимости от вида обрабатываемых поверхностей, их расположения и точности обработки.

Технологический маршрут обработки разъемных корпусов дополнительно включает: обработку плоскостей разъема; обработку крепежных отверстий в плоскостях разъема промежуточную сборку корпуса.

В мелкосерийном и единичном производствах при обработке корпусных деталей на универсальном оборудовании без приспособлений обработке предшествует операция разметки заготовки. Размегкой определяется положение осей основных отверстий детали, ее плоскостей и других поверхностей, учитывающее целесообразное распределение припусков на обработку. Заготовки устанавливают с выверкой по разметочным рискам; дальнейшую обработку выполняют при установке на обработанные плоскости с выверкой по рискам.

Обработку плоскостей корпусных деталей в поточно-массовом производстве производят па барабанно- и карусельно-фрезерных станках, на продольно-фрезерных и плоско-протяжных станках. В серийном производстве плоскости обрабатывают па продольно-фрезерных и продольно-строгальных станках. Торцовые поверхности вращения обрабатывают на токарно-карусельных станках, а также на расточных станках с осевой подачей цековок или подрезных резцов.

Отделочную обработку, если она требуется, выполняют шлифованием. Применяют и обдирочное шлифование при съеме припуска до Змм сегментными кругами. Сначала обрабатывают базовые плоскости; одновременно с ними при соответствующем построении операции могут быть обработаны другие плоскости. Во всех случаях следует максимально использовать все технологические возможности станка и обеспечивать наибольшую концентрацию переходов обработки.

В серийном производстве при обточке плоскостей на продольно-фрезерных или продольно-строгальных станках используют многоместные схемы и метод перекладывания заготовок. Он заключается в том, что каждую, заготовку устанавливают последовательно в несколько положений так, чтобы сделать доступными для обработки поверхности, расположенные с разных сторон (верх, низ, бока, торцы).

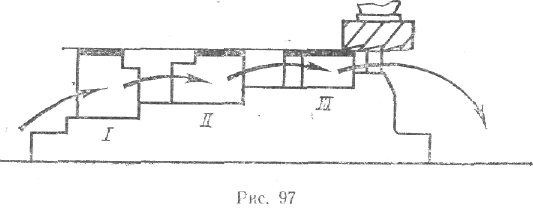

На рис. 97 показана схема фрезерования трех сторон заготовок корпусной детали. После каждого хода стола станка с позиции III снпмат обработанную со всех сторон заготовку; заготовки из позиций II и I перекладывают в следующие смежные позиции, а в позицию 1 ставят новую заготовку. При таком построении операции станок используется лучше, чем при партионной работе — устраняется его пе: реналадка и простои.

Поверхности прилегания типа рамок при большой ширине окна целесообразно фрезерован, на станке с программным управлением, обходя контур хвостовой фрезой. Фрезерованием в два перехода (чер-

новой и чистовой) может быть достигнута точность 4-го класса, шероховатость поверхности 5—6-го класса, плоскостность 0,1—0,2 мм на длине до 1 м.

Точность строгания несколько выше, чем фрезерования.

При более высоких требованиях к точности и шероховатости поверхности вводится шлифование или тонкое фрезерование плоскости; в мелкосерийном производстве поверхности шабрят существенно уменьшая их неплоскостность. При обработке плоскостей по возможности следует предупреждать и уменьшать деформации заготовок под влиянием сил зажима и сил резания.

Повышению производительности труда на операциях обработки плоских поверхностей способствует соблюдение при конструировании корпусных деталей основных требований технологичности. Деформации уменьшаются при наличии ребер жесткости. Все обрабатываемые

участки на одной стороне заготовки следует делать открытыми и располагать в одной плоскости (см. рис. 13, б), а на разных сторонах — во взаимно параллельных и перпендикулярных плоскостях.

Образуемая таким образом форма параллелепипеда отвечает требованиям надежной установки с соблюдением правила постоянства базы и делает возможной сквозную обработку нескольких заготовок с двух-трех сторон одновременно несколькими фрезерными головками или резцовыми суппортами.

Обработку базовых отверстий производят после обработки базовой плоскости на радиально-сверлильных станках со сменой инструмента или на станке с двух шпиндельной головкой, используя комбинированный инструмент сверла-развертки. Базовые отверстия у небольших заготовок обрабатывают на трехпозиционных станках сверлением и развертыванием последовательно в двух позициях,

У заготовок фланцевого типа плоскость фланца, центрирующую выточку (выступ) и центральное отверстие обрабатывают на станках токарного типа, а отверстия во фланце — на рад нал ьно-сверл ильном или на многошшшдельном сверлильном станках.

Обработку основных отверстий в зависимости от заданного объема выпуска выполняют на универсальных горизонтально-расточных или ни агрегатных многошпинделышх станках, нередко объединяемых в автоматические линии.

Для обработки используют расточные скалки и головки, расточные блоки и развертки. Соосность отверстий обеспечивается жесткостью расточных скалок, а также направлением их во втулках. Точность межосевых расстояний, параллельность и перпендикулрность их осей обеспечиваются двумя методами: обработкой с направлением инструмента в кондукторе и обработкой с использованием универсальных способов координации положения инструмента.

Обработку отверстий без кондуктора производят по разметке. Разметкой создают выверочные базы в виде круговых рисок, и перпендикулярных рисок, представ-

ляющих осевые линии основных отверстий. При переходе

к растачиванию следующего отверстия необходимо производить точный отсчет заданного перемещения стола с обрабатываемой заготовкой пли шпинделя.

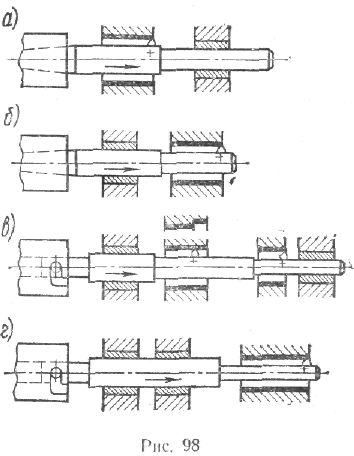

Обработку отверстий с направлением инструмента по кондуктору выполняют при помощи консольной оправки или расточной скалки с закрепленным в ней инструментом по схемам, показанным на рис. 98. Оправка применяется для коротких, расположенных вблизи шпинделя, отверстий. Она жестко соединяется со шпинделем и направляется одной кондукторной втулкой, расположенной перед отверстием или за ним.

Для обработки отверстий большой длины или в двух удаленных стенках применяют расточные скалки, направляемые двумя кондукторными втулками. Скалка соединяется со шпинделем станка шар-нирно, что исключает необходимость точного совмещения осей шпинделя и кондукторных втулок.

В массовом и крупносерийном производствах основные отверстия корпусных деталей обрабатывают на многошпиндельных станках при параллельных и параллельно-последовательных схемах построения операций, одновременно с двух или трех сторон заготовки. Требуемое положение отверстий обеспечивается соответственно расположенными в агрегатных головках шпинделями, каждый из которых соединяется с расточной скалкой, направляемой кондукторными втулками приспособления.

В серийном производстве основные отверстия в корпусных деталях обрабатывают на универсальных горизонтально-расточных станках с направлением инструмента по кондуктору. Отверстия обрабатывают одним шпинделем, последовательно соединяемым с расточными скал-

нами, каждая из которых оснащена инструментом для обработки отверстий на своей осн.

В целях повышения производительности труда при работе на расточных станках применяют многошпиндельные расточные головки для одновременной обработки нескольких отверстий с параллельными осями. Головка получает вращение от шпинделя станка, а ее шпиндели передают крутящие моменты расточным скалкам. Головку устанавливают на направляющие станины станка; по окончании обработки партии корпусов головку снимают со станка.

В массовом производстве целесообразно черновую и чистовую обработку выполнять на двух агрегатных станках автоматической или

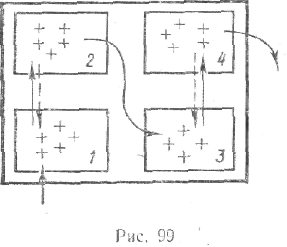

поточной линии или производить ее в два перехода на двух рабочих позициях агрегатного станка. В крупносерийном производстве условия загрузки станков обусловливают иногда выполнение обеих операций на одном и том же многошпиндельном станке, с незначительной его переналадкой. На рис. 99 показана схема обработки с перекладыванием заготовки на вертикально-расточном агрегатном станке. Станок имеет четыре группы шпинделей по числу выполняемых .позиций. Стол станка снабжен двумя двухпозииионными приспособлениями. Заготовку устанавливают в левое приспособление и после обработки передней левой группой шпинделей (позиция 1) передвигают назад для обработки задней левой группой шпинделей (позиция 2). Затем ее перекладывают из левого приспособления в правое и обрабатывают группой передних шпинделей (позиция 3), после чего снова вместе со столом переводят во второе положение и обрабатывают правой задней группой шпинделей (позиция 4).

Переложив заготовку в правое приспособление, в левое кладут другую; таким образом, в переднем положении стола одновременно обрабатывают две заготовки двумя группами шпинделей.

Основные отверстия корпусов небольших габаритных размеров могут быть обработаны на вертикально-сверлильных станках с применением кондукторов и многошпиндельных головок и на раднальнj-сверлильных станках с применением поворотных кондукторов.

В единичном и мелкосерийном поизводствах при работе без кондуктора выполнение расточных операций усложняется необходимостью установки инструмента.в положение оси каждого отверстия.

В наиболее простом случае при обработке отверстия с помощью консольной оправки на станке с подвижным столом координирование ннструмента включает следующие приемы: выверку размеченных осей корпуса на параллельность оси шпинделя; совмещение оси шпинделя с осью первого растачиваемого отверстия; перемещение стола на заданное межосевое расстояние для обработки других отверстий; пово-

рот стола для обработки отверстий, оси которых расположены под прямым утлом.

При растачивании отверстий скалками задача усложняется необходимостью совмещения ее с осью люнетной стойки по вертикали.

Заданные межосевые расстояния обеспечиваются перемещением стола или шпиндельной коробки, начиная с положения -оси первого расточенного отверстия. Погрешность установки не должна быть больше 0,2—0,3 величины допуска. На горизонтально-расточном станке выдерживается допуск на межосевое расстояние при'отсчете по линейке с нониусом 0,3 мм и грубее; по линейке с оптическим устройством — до 0,1 мм; по индикатору и штихмасу — до 0,05 мм; по упорам и фиксаторам — до 0,2 мм.

Установку шпинделя часто производят по координатному шаблону, который имеет отверстия с координатами, точно соответствующими заданному расположению осей отверстий у детали; диаметры отверстий несколько больше растачиваемых. Шаблон устанавливают перед деталью на столе станка или закрепляют на самой детали. С помощью индикаторного центроискателя совмещают ось шпинделя с осью отверстия в шаблоне и, установив в шпиндель оправку с инструментом, растачивают отверстие на первой оси. Таким же образом устанавливают шпиндель по остальным отверстиям в шаблоне. Точность установки оси шпинделя 0,05 мм.

На горизонтально-расточных станках, оборудованных для работы с программным управлением, перемещение на заданное межосевое расстояние -возможно с точностью 0,05 мм.

Торцовые поверхности кольцевой- формы обычно обрабатывают в процессе выполнения расточной операции. Торцы диаметром до 80—100 мм обрабатывают широкой подрезной пластиной при осевой подаче; торцы больших размеров протачивают с радиальной подачей. Для этого, а также для прорезки канавок, применяют специальный («летучий») суппорт, устанавливаемый на планшайбе станка или на скалке.

На агрегатных станках и автоматических линиях одновременно с обработкой отверстий возможно также подрезание торцов, растачивание канавок и выемок, снятие фасок. Эти переходы выполняют при радиальной подаче резцов после подхода расточной скалки к упору; резцы выдвигаются от клина или рычажного механизма при осе-, вом, перемещении подвижной части скалки.

Расточные операции в серийном производстве автоматизируют применением станков с программным управлением. На горизонтально-расточном станке с числовым программным .управлением от перфокарты модели 2622 можно производить обработку сквозных и глухих отверстий с продольной подачей шпинделя или стола, а такле фрезерование открытых плоскостей. При этом выполняются все необходимые вспомогательные и установочные перемещения: установка шпинделя в положение оси первого растачиваемого отверстия, пере-мешение на заданное межосевое расстояние, поворот стола для обработки отверстий в различных стенках. Можно также пограммировать

изменение радиуса расположения резца в скалке и автоматическую смену скалок. Точность установки ло координатам стола и шпинделя составляет ±0,05 мм.

При переходе к обработке другой заготовки заменяют программоноситель. При выключении системы программного управления станок сохраняет свою универсальность. Это делает систему программного управления вполне пригодной и высокоэффективной в условиях серийного и даже единичного производств.

В последние годы для комплексной обработки корпусных деталей в мелкосерийном производстве находят применение станки нового типа, получившие название «обрабатывающие центры». Обрабатывающие центры—это станки с числовым программным управлением и мно-гоинструментным оснащением. На этих станках за одну установку можно совершенно автоматически производить полную механическую обработку сложных корпусных деталей. Благодаря использованию поворотных делительных столов обработку можно производить с 4—5 сторон; смену режущих инструментов производят в заданной программой последовательности путем поворота револьверной инструментальной головки или автоматического извлечения нужного инструмента механической рукой из магазина или поворотного барабана. На обрабатывающих центрах производят следующие переходы обработки: фрезерование плоскостей, пазов и плоскостей стыка по контуру, предварительное и чистовое растачивание отверстий, координатное сверление, зенкероваиие, развертывание и цекование отверстий, а также нарезание в них резьб.

Обрабатываемую заготовку вручную устанавливают на стол станка или в простейшем приспособлении. Установочные базы должны быть предварительно обработаны; относительно этих баз производят расчет всех перемещений при составлении управляющей программы. Программу записывают на перфоленте.

Обработка на этих станках имеет некоторые особенности. Сверление и растачивание отверстий производят без кондукторных втулок, поэтому обрабатывающие центры выполняют повышенной точности и жесткости. Отдельные типы обрабатывающих центров имеют встроенную адаптивную систему, позволяющую производить автоматическую подиастройку станка в процессе обработки заготовки.

За последнее время появились новые компоновочные схемы обрабатывающих центров. Для повышения производительности применяют станки с несколькими столами (на одном столе производят обработку заготовки, на другом снятие обработанной заготовки и установку новой заготовки) и несколькими инструментальными револьверными головками (это позволяет одновременно работать несколькими инструментами).

Один обрабатывающий центр может заменить несколько обычных универсальных станков, а один рабочий может обслуживать несколько обрабатывающих центров. Производительность и точность обработки при этом повышается, так как вся обработка происходит за одну установку при полной автоматизации выполнения всех вспомогательных и основных движений, Однако обрабатывающие центры не могут кон-

курировать по производительности с многоинструментными станками в массовом производстве.

Обрабатывающие центры целесообразно применять в опытном производстве для быстрого изготовления небольшой партии корпусных деталей без использования сложной и специальной технологической оснастки. Недостаток обрабатывающих центров — их высокая стоимость (несколько сот тысяч рублен); поэтому нерациональное использование и малая загрузка этих станков из-за удлинения сроков окупаемости не допускается.

Точность отверстий при растачивании корпусных деталей зависит от принятой схемы обработки: без кондуктора или в кондукторе; консольной оправкой или скалкой с опорой в задней стойке; с подачей стола или шпинделя.

В процессе обработки отверстий силы ре-закия действуют на все узлы станка и обрабатываемую заготовку, вызывая их отжатие. При этом на точность обработки оказывает влияние не только жесткость системы, но и ее неравномерность по длине рабочего хода, которая зависит от схемы обработки.

Обработка отверстий без кондуктора возможна при неизменном вылете шпинделя и подачей стола с закрепленной на нем заготовкой или при неподвижном столе, но с выдвижением шпинделя; при этом в каждом случае инструмент может быть закреплен в консольной оправке или в скалке, имеющей вторую опору в задней стойке станка.

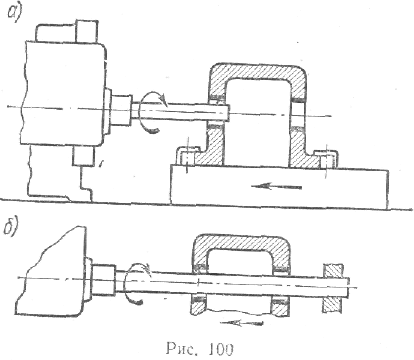

При работе без кондуктора с подачей стола (рис. 100, а, 6} податливость систем заготозка—стол (ω:заг) и расточная скалка — шпиндельный узел (ω:инс) е продольном направлении (по длине растачивания) не изменяется и форма отверстия в осевом направлении не получает искажений.

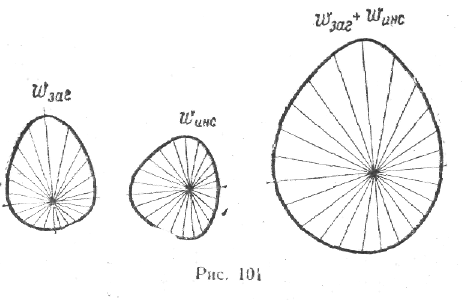

Податливость этих систем в поперечном направлении изменяется при одном обороте шпинделя. Эпюры податливости обеих систем и совмещенная эпюра для соответствующих направлений действия силы Pу показаны на рис. 101. По ним для соответствующих режимных условий обработки может быть определена погрешность формы растачиваемого отверстия. Податливость ω:инс. меньше при работе скалкой и больше при работе консольной оправкой.

При работе без кондуктора с подачей шпинделя (рис. 102, а, б) податливости ω:заг я ω:инс изменяются в поперечном направлении;

кроме того, изменяется податливость системы расточная скалка-шпиндель в продольном направлении, по мере выдвижения шпинделя. В этом случае погрешность формы отверстия на всей его длине будет зависеть от пределов колебания суммарной податливости ω:инс и ω:заг найденной для концевых поперечных сечений растачиваемого отверстия. Применением скалки вместо консольной оправки можно значи-чительно снизить податливость ω:инс и уменьшить погрешность формы отверстия.

При растачивании по кондуктору (см. рис. 98, в) расточная скалка связана со шпинделем станка шарнирно и шпиндельный узел не оказывает влияния на точность обработки. Податливость ω:заг и характер ее изменения в поперечном и осевом направлениях зависят от конструк-

ций кондуктора, конструкции обрабатываемой заготовки п способа ее установки в кондукторе; по сравнению с ω инс в нормальных условиях ω:заг невелика. Расточную скалку, направляемую в кондукторных втулках достаточной длины при малом зазоре посадки, - можно приближенно рассматривать как балку, заделанную обоими концами. При достаточной жесткости кондуктора податливость инструмента ω инс можно считать в поперечном направлении не меняющейся, в продольном направлении она изменяется по мере удаления резца or кондукторной втулки, что приводит к плавному изменению формы образующей отверстия.

При обработке в кондукторе соосиых отверстий расточной скалкой с несколькими резцами на расточную скалку действует система подвижных сосредоточенных сил; условия нагружения усложняются в результате неодновременного вступления в работу и выхода из работы резцов; форма образующей отверстия получает скачкообразные изменения (см. рис. 98, в). Аналитическое решение задач точности многорезцового растачивания весьма затруднительно.

При обработке в кондукторе погрешности размеров, форм и пространственного положения отверстий не зависят от станка и способа подачи, а зависит от точности кондуктора, расточной скалки и oт зазора посадки скалки в кондукторной втулки.

Погрешности отверстий корпусных деталей при растачивании без кондуктора зависят от схемы растачивания. При растачивании кол-сольной оправкой влияние погрешности станка на точность расположения осей отверстий больше, чем при растачивании скалкой, так как положение оси скалки зависит от ее выверки, а не от точности станка,

Непрямолинейность и непараллельность осей растачиваемых отверстий при обработке консольной оправкой с подачей стола значительно меньше, чем с подачаей шпинделем. Вместе с тем при обработке с подачей стола на станке с большим п неравномерным износом направляющих станины ось отверстия получается непрямолннеиной.

Величины погрешностей зависят от метода выверки и точности применяемых приборов и могут отличаться по величине в 5—10 раз. Величина погрешности должна соответствовать выдерживаемой точности размеров. Для корпусных детален нежесткой конструкции необходимо регламентировать силу закрепления.

При проектировании расточных операций определяют число переходов, необходимое для достижения заданной точности обрабатываемых отверстий. В серийном производстве обработка отверстий диаметром до 120—150 мм по 2-му классу точности в отливках /// и // классов точности по ГОСТ 1855—55 включает: черновое растачивание по 7-му классу точности; получистовое растачивание или развертывание по 3-му классу точности; тонкое растачивание или развертывание плавающей разверткой по 2-му классу точности.

В массовом производстве, где отливки выполняют преимущественно по 2-му классу точности, а иногда и 1-му классу ГОСТ 1855—55, отверстия обрабатывают соответственно за три или два перехода. Окончательную обработку отверстии 1-го класса точности производят хонингованием или тонким растачиванием.

Для достижения соосности отверстий в двух стенках их обрабатывают с одной стороны сквозным проходом; черновое растачивание может выполняться в каждой стенке отдельно.

При обработке на агрегатных станках целесообразно разделять черновую и чистовую обработки на две операции, выполняемые на двух станках автоматической линии, или на два перехода, выполняемых па двух рабочих позициях агрегатного станка поточной линии.

Обработка наиболее тяжелых корпусов, выполняемая на станках с неподвижным столом (расточных колонках), сопряжена с большими затратами времени, особенно вспомогательного, которое в неблагоприятных случаях составляет 60—80% от штучного времени.

Расточные операции, выполняемые на этих станках, обычно не разделяют на предварительные и чистовые и выполняют при одной уста-

новке; только после выполнения всех переходов и по достижении заданных размеров и класса чистоты поверхностей всех отверстий на одной оси переходят к обработке отверстий, центры которых расположены на следующей оси.

Повышению производительности труда при обработке основных отверстий в корпусных деталях способствует соблюдение ряда требований технологичности. Основные отверстия должны быть сквозными, по возможности без пересечения с другими отверстиями и окнами; глухие отверстия трудно обрабатывать особено при значительной глубине, а при наличии окон нарушается точность формы отверстия в местах одностороннего резания. Соотношение длины и диаметра отверстия дожно обеспечивать возможность применения жесткой расточной скалки.

Для серийного производства нежелательна, а для массового производства неприемлема обработка с установкой инстумента в скалку через окна в корпусе при выполнении операции. Поэтому не следует назначать обработку каких-либо внутрених торцов или выточек, требующих установки инструмента после ввода расточной скалки в корпус. Обработка торцов с обратной подачей еще более усложняет технологический процесс.

Канавки в отверстиях для фиксирующих колеи и закладных крышек (в корпусах с разъемом в диаметральной плоскости основных отверстий) упрощают конструкцию и облегчают сборку; обработка при этом несколько усложняется, но она вполне возможна при применении скалок с устройством для радиальной полачи резца.

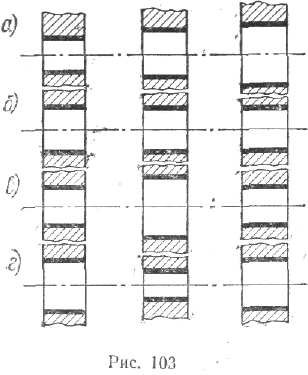

При обработке соосно расположенных отверстий большое значение имеет их расположение. Для обработки с одной стороны наиболее удобно расположение отверстий по убывающим размерам (рис. 103 а). Отверстия одного диаметра (рис. 103, б) легко и беспрепятственно обрабатывать одним инструментом во всех стенках последовательно. Для одновременной обработки таких отверстий расточную скалку с тремя резцами необходимо ввести предварительно внутрь корпуса. Для этого корпус с помощью специального устройства в установочном приспособлении приподнимают, а после ввода скалки опускают и закрепляют. Обработка отверстий, наибольшее из которых расположено в средней стенке (рис. 103, в), возможна при установке инструмента в скалку после ее ввода в корпус; возможно выдвижение инструмента с помощью клинового, рычажного или другого устройства внутри скалки, а также растачивание отверстий во всех трех стенках последовательно скалкой с программным управлением. Для обработки на аг-

регатных станках такое расположение отверстий на оси неприемлемо. При расположении меньшего отверстия в средней стенке (рис. 103, г) расточку приходится делать с перевертыванием детали,

Обработка крепежных и других мелких отверстий занимает значительное место втехнологин обработки корпусных деталей. Эти отверстия располагаются группами с требованиями координации внутри группы (шаг, окружность расположения и др.) и координации группы относительно осей симметрии заготовки, базовых плоскостей или других групп отверстий.

Заданное расположение отверстий обеспечивают работой по кондуктору и лишь в мелкосерийном производстве, когда нецелесообразно изготовление даже самого простого кондуктора, обработку выполняют по разметке.

Обработка по разметке более трудоемка, а достигаемая точность расположения отверстий ниже, чем при обработке по кондуктору (точность положения отверстий не выше ±0,25 мм).

Обработку отверстий в несколько переходов осуществляют:

1. Последовательным перемещением заготовки в несколько позиций, оснащенных соответствующим инструментом (например, позиция 1 оснащена сверлами; позиция II — зенковками; позиция III— метчиками). Заготовку переводят в новую позицию поворотом стола или поступательным передвижением. В каждой позиции все отверстия обрабатывают одновременно.

2. Последовательным выполнением переходов в одной позиции со сменой инструментов в шпинделе радиально-сверлильного станка и сменой кондукторных втулок приспособления. Для операций со сменой инструментов характерна значительная трудоемкость обработки и большая доля вспомогательного времени в штучном (50—60% и более).

3. Использованием комбинированного или сборного инструмента (сверло—зенкер, сверло—развертка, а также сверло с зенковкой и цс-ковкой). Резьбонарезание выполняют на сверлильных станках с помощью резьбонарезного патрона без кондуктора.

Увеличением числа одновременно работающих инструментов достигают значительного повышения производительности труда при обработке крепежных отверстий. На специальных агрегатных станках число шпинделей достигает нескольких десятков, а в автоматических линиях суммарно по всем позициям — несколько сотен.

В серийном производстве крепежные отверстия обрабатывают \и\ агрегатных станках или вертикальио-сверлпльных станках, оснащенных многошпиндельными сверлильными головками.

Применением револьверных головок, устанавливаемых на ради-ально-сверлильном станке, устраняют необходимость ручной смены инструмента при последовательной обработке отверстий.

Последовательная обработка группы отверстий в нескольких стенках корпусной детали целесообразна па радиально-сверлильном станке в поворотном кондукторе. При небольшом выпуске корпусов применяют накладные и сборные кондукторы на базе универсально-сборных приспособлений.

При серийном производстве разъемных корпусов редукторов отверстия в плоскости разъема обрабатывают в поворотном кондукторе, предназначенном для сверления сопрягаемых отверстий в корпусе и крышке попеременно через одни и те же кондукторные втулки. При этом достигается хорошее совмещение отверстий при сборке обеих частей корпуса и обеспечивается непрерывность питания потока комплектом деталей.

Многошпиндельная обработка крепежных отверстий в автоматических линиях позволяет снизить станкоемкость в 50—100 раз по сравнению с одношпиндельной обработкой в серийном производстве.

Технологические требования к конструкции корпусных деталей, связанные с обработкой крепежных отверстий, заключаются в следующем. Крепежные отверстия должны по возможности иметь одинаковые размеры для сокращения вспомогательного времени при обработке отверстий со сменой инструмента. Оси отверстий с одной стороны детали должны быть параллельны. Для обработки отверстий под другими углами необходимы новые установи заготовки или дополнительные углы фиксации в повротных приспособлениях; на автоматических линиях это связано с установкой агрегатных головок под углом.

Технический контроль предусматривает проверку прямолинейности и взаимного положения плоскостей, образующих сборочные базы корпуса; правильности геометрических форм и диаметров основных отверстий; соосности отверстии; параллельности осей основных отверстий сборочным базам; взаимной параллельности осей основных отверстий и расстояний между ними; взаимной перпендикулярности осей отверстий (при наличии в корпусе отверстий с перпендикулярными осями); перпендикулярности торцовых поверхностей к осям отверстий.

Прямолинейность плоскостей проверяют линейками, а также специальными плитами на краску, или щупом.

Контроль правильности геометрической формы основного отверстия производят штихмасами, индикаторными и рычажными нутромерам» или пневматическим ротаметром со специальной калибровой пробкой к нему.

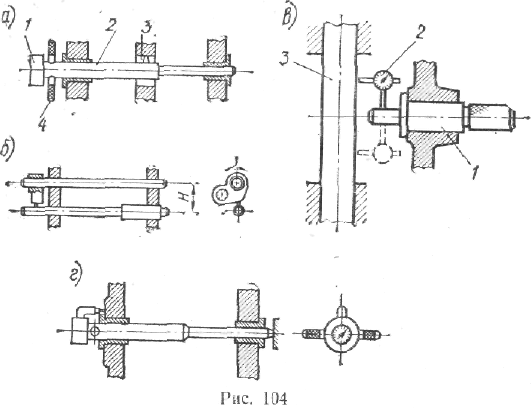

Соосность отверстий проверяют простой контрольной или индикаторной оправками. На рис, 104, а показана схема проверки трех сОосно расположенных отверстий; отклонение от соосности среднего отверстия определяют индикатором 1, связанным штоком и системой рычагов со щупом 3, при повороте контрольной оправки 2 с помощью рукоятки 4. Для крупногабаритных корпусов применяют оптические методы контроля, включая луч лазера.

Параллельность осей основных отверстий сборочным базам и выдерживаемый размер от оси до базы контролируют измерением расстояний между ними у концов корпуса с помощью контрольной оправки.

Взаимную параллельность осей основных отверстий и расстояние H между ними проверяют при помощи контрольных скалок и индикаторного прибора (рис. 104,б).

Перпендикулярность осей отверстий может быть проверена по схеме, показанной па рис. 107, в. Оправку 1 с индикатором 2 вставляют

хвостовиком в одно из отверстий; в другое отверстие вставляют вал 3. Неперпендикулярность осей расточек выявляется разностью показаний индикатора при повороте оправки 1 на 180°.

Перпендикулярность торцовых поверхностей к осям отверстий проверяют при помощи индикаторного приспособления путем поворота оправки, введенной в отверстия и фиксированной от осевого перемещения (рис. 104, г).

Контроль в производстве с большим объемом выпуска предусматривает применение многомерных приспособлений для одновременной проверки диаметров всех обработанных отверстий с помощью пневматических или пневмоэлектрических приборов.

В автоматических линиях наряду с автоматическим контролем размеров применяют специфические контрольные приборы и приспособления. Для устранения опасности поломок метчиков в позиции резь-бонарезания специальные контрольные штыри вводятся в отверстия перед нарезанием резьбы. Если глубина отверстий достаточна, линия продолжает работу; если отверстия нет или оно имеет недостаточную глубину из-за поломки сверла, следующий цикл обработки не включается и линия останавливается,