- •Глава I изделие и технологический процесс в машиностроении

- •§ 1. Изделие и его элементы

- •§ 2. Производственный и технологический процессы в машиностроении

- •§ 3. Технически обоснованная норма времени

- •§ 4, Типы машиностроительных производств и методы работы

- •Глава II технологичность конструкций машин

- •§ 5. Общие понятия о технологичности конструкций

- •§ 6. Требования к сборке при конструировании машин

- •§ 7. Требования к изготовлению деталей при конструировании машин

- •§ 8. Требования к термической и химико-термической обработке

- •§ 9. Технологические особенности конструирования деталей из пластмасс

- •Точность в машиностроении

- •§ 10. Значение точности и производственные погрешности установление и технологическое обеспечение необходимой точности

- •§ 11. Статистические методы исследования точности

- •§ 12. Установка заготовок для обработки на станках. Погрешности установки

- •§ 13. Базы. Их выбор. Пересчет размеров и допусков при изменении баз.

- •§ 14. Факторы, влияющие на точность обработки

- •§ 15. Определение суммарной погрешности механической

- •Глава IV качество поверхностей деталей машин и заготовок

- •§ 16. Общие понятия и определения

- •§ 17. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •§ 18. Факторы, влияющие на качество поверхности

- •§ 20. Назначение классов шероховатости на чертежах деталей

- •§ 21. Формирование поверхностного слоя методами технологического воздействия

- •Глава х характеристика технологических методов в машиностроении

- •§ 22. Методы получения заготовок

- •§ 23. Методы обработки заготовок

- •§ 24. Методы покрытия

- •§ 25. Технологические методы сборки

- •§ 26. Технико-экономические принципы проектирования

- •§ 27. Проектирование технологических процессов обработки деталей машин

- •§ 28. Типизация технологических процессов

- •§29. Специфика построения групповых технологических процессов

- •§ 30. Сокращение сроков технической подготовки производства и автоматизация проектирования технологических процессов на эцвм

- •§ 31. Проектирование технологических процессов сборки

- •§ 32. Назначение и типы приспособлений.

- •§ 33. Схемы установки заготовок и установочные элементы приспособлений.

- •§ 34. Закрепление заготовок и зажимные устройства приспособлений.

- •§ 35. Детали для направления инструмента, вспомогательные устройства и корпуса приспособлений

- •§ 36. Методика конструирования специальных приспособлений

- •§ 37. Приспособления для групповой обработки, обратимого типа и для автоматических линий

- •38. Специальные сборочные и контрольные приспособления

- •§ 39. Направления и пути развития приспособлений в машиностроении

- •Глава VIII

- •§ 40. Валы

- •§ 41. Корпусные детали

- •§ 42. Втулки

- •§ 43. Рычаги

- •§ 44. Зубчатые колеса

- •§ 45. Сборка типовых узлов машин

- •§ 46. Краткие замечания по технологии ремонта машин

- •Оглавление

§ 42. Втулки

Основные конструктивные разновидности подшипниковых втулок показаны на рис. 105. Наиболее распространены втулки с отношением L/D ≤ 2,

Технические условия изготовления втулок характеризуются следующими данными. Диаметры наружных поверхностей выполняют по 2 или 3-му классу точности; отверстия — по 2-му, реже по 3-му,

классам точности, для ответственных сопряжений — по 1-му классу точности. Отверстия окончательно обрабатывают после запрессовки втулки. Разностенность допускается в пределах 0,03—0,10 мм, а неперпендикулярность ториов к оси отверстия до 0,2 мм на 100 мм радиуса; при осевой нагрузке на торцы иелерпендикулярность не долж' на превышать 0,01 мм. Шероховатость наружных поверхностей обычно соответствует 6-му, отверстий 6—9-му и торцов 4—6-му классам.

Материалом для втулок служит: сталь, латунь, бронза, серый или ковкий антифрикционный чугун, специальные сплавы, металлокерамика, пластмассы.

Заготовками для втулок с диаметром отверстия до 20 мм служат калиброванные или горячекатаные прутки, а также литые стержни. При диаметре отверстия более 20 мм применяют цельнотянутые трубы или полые заготовки, отлитые в песчаные или металлические формы, используют также центробежное литье и литье под давлением. Для свернутых тонкостенных втулок с открытым швом применяют листовую латунь пли томпак, а также биметаллическую (обычно сталебабби-товую) ленту. Заготовки из металлокерамических материалов получают прессованием, с последующим спеканием. Заготовки из пластмасс получают прессованием, также резкой прутков и труб.

Основная технологическая задача при обработке втулок заключается в достижении концентричности наружных поверхностей отверстию и перпендикулярности торцов к оси отверстия. При обработке тонкостенных втулок возникает задача закрепления их без ощутимых деформаций.

Концентричность наружных поверхностей отверстию и перпендикулярность торцов к его оси достигается тремя способами: )) обработкой наружных поверхностей, отверстия и торцов за один у ста нов;

2) обработкой всех поверхностей за два установа с базированием при окончательной обработке отверстия по наружной поверхности;

3) обработкой всех поверхностей за два установа с базированием при окончательной обработке наружной поверхности по отверстию.

Обработка за один у станов возможна при изготовлении втулок из прутка или трубы с отрезкой обработанной заготовки в конце выполненной операции. При изготовлении втулок из индивидуальной отливки се крепят в патроне за прибыльную часть или специальный

прилив. Наличие прилива, однако, увеличивает отходы и понижает коэффициент использования металла.

Из двух других способов базирование по обработанному отверстию предпочтительнее базированию по обработанной наружной поверхности, так как при обработке на оправке погрешность установки или отсутствует, или значительно меньше, чем при обработке в патроне; оправка более простое, точное и дешевое центрирующее устройство, чем патрон; при использовании оправок достигается высокая степень концентрации обработки.

При обработке за один уставов заготовок из прутка или труб базами являются наружная поверхность и подрезанный торец, устанавливаемый по упору. При обработке индивидуальной заготовки за базу целесообразно принимать предварительно обработанное отверстие и торец заготовки.

Погрешность установки определяется радиальным и осевым смещением заготовки при креплении ее в цанге или в патроне; радиальным смещением индивидуальной заготовки; при креплении ее в трех кулачковом патроне для зенкерования литого отверстия. При протягивании отверстия и обработке на разжимной оправке, установленной в центрах, погрешность отсутствует.

Погрешность установки не влияет на точность диаметральных размеров, но влияет на допуски линейных размеров при несовмещенных установочной и измерительной базах; припуски на обработку цилиндрических поверхностей и торцов должны быть увеличены для компенсации погрешности установки.

Пространственные отклонения характеризуются: при изготовлении втулок из прутка или трубы — местной кривизной заготовки и уводом оси при сверлении отверстия; при изготовлении втулок из литых или прессованных заготовок — уводом оси отверстия, эксцентричностью наружных поверхностей отверстию и неперпендикулярностью торцов к его оси. Пространственные отклонения влияют на величину припусков при обработке поверхностей вращения и торцов втулки. При обработке втулок из прутка придерживаются следующего технологического маршрута.

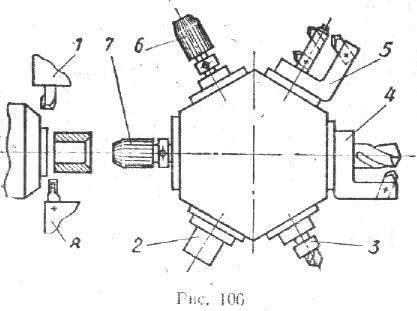

1. Подрезка торца у прутка (1), подача прутка до упора (2), зацентровка под сверление (3), сверление отверстия и обтачивание наружной поверхности (4), растачивание или зенкерование отверстия и обтачивание наружной поверхности со снятием фасок на свободном торце (4, 5), предварительное развертывание (6), окончательное развертывание {7), отрезка (8), (рис. 106); эта операция выполняется на токарно-револьверном станке, одношпиндельном или многошпиндельном автомате.

2. Снятие фасок с противоположного торца втулки на вертикально-сверлильном или токарном станке.

3. Сверление смазочного отверстия на вертикально-сверлильном станке*

--------------------------

* Операции 2 и 3 могут выполняться на автомате (на операции 1) при помощи дополнительных специальных приспособлений.

----------------------------

4. Нарезание смазочных канавок на специальном станке. - 5. Шлифование наружной поверхности на круглошлифовальном или бесцентрово-шлифовальном станке.

При обработке втулок из трубы вместо сверления производят эенкерование или растачивание отверстия; в остальном процесс не отличается от обработки втулки из прутка. При обработке втулок из индивидуальной отливки или поковки целесообразно применять следующий технологический маршрут.

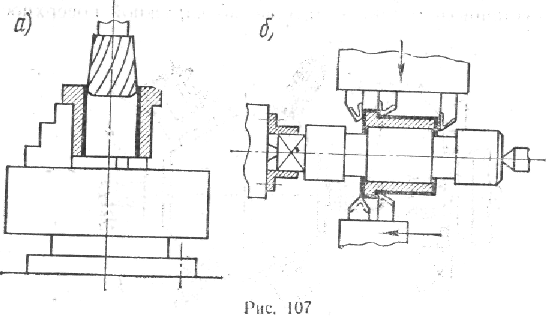

1. Зенкерование отверстия втулки и снятие фаски в отверстии на. вертикально-сверлильном станке (рис. 107, а). При расчете припуска па зенкерование учитывается у вол оси литого отверстия и погрешность установки втулки в патроне по наружной поверхности.

2. Протягивание отверстия па горизонтально-протяжном станке. со сферической самоустанавливающейся шайбой, которая применяется в связи с тем, что торец втулки не обработан: протягиванием увод оси не исправляется. Припуск под протягивание определяется высотой поверхностных неровностей и глубиной дефектного слоя. Кроме протягивания, применяется также прошивание отверстия на прессе, При точном выполнении заготовок и тщательной очистке их поверхности протягивание отверстия можно производить и без его предварительного зенкерования.

3. Предварительное обтачивание наружной поверхности, подрезка торцов и снятие наружных (а часто н внутренних) фасок на токарно-многорезцовом полуавтомате; операция выполняется с базированием по отверстию на оправке (рис. 107, б).

При расчете припуска на диаметр погрешностью установки можно пренебречь, а пространственное отклонение должно включать остаточное смешение оси отверстия после зепкерования.

4. Чистовое обтачивание наружной поверхности и подрезка торнов втулки. Последнюю операцию производят лишь при узком допуске на длину и повышенных требованиях к чистоте торцовых поверхностей. Обтачивание наружной гладкой поверхности, выполняют на обыч-

ном токарном станке; при ступенчатой наружной поверхности операцию выполняют па многорезцовом полуавтомате.

Последующие четыре технологические операции аналогичны операциям 2—5 маршрута обработки втулки из прутка.

Технология изготовления втулок различных конструктивных разновидностей отличается лишь наладкой дли обработки наружных поверхностей на многорезцовых полуавтоматах. Втулки с коническим отверстием зенкеруют, растачивают и развертывают. У разрезных конических втулок предусматривают операции получения про-рези и надрезов на наружной поверхности, а также нарезание резьбы на концевых уступах втулки. Для втулок, заливаемых антифрикцион-

ным сплавом, предусматривают операцию растачивания канавок в отверстии. Свернутые вгулки с открытым швом обрабатывают после запрессовки на место, применяя дорноваиие н тонкое растачивание.

Металло керамические втулки изготавливают преимущественно из материалов на железной или медной основе. Материалы на медной основе отличаются меньшим коэффициентом трения, лучшей прира-батываемостыо, но обладают меньшей механической прочностью.

При обработке железокерамических деталей резцы с пластинками из твердого сплава ВК8 обеспечивают высокую стойкость, а наличие переходной режущей кромки с углом заточки 1,5—2° дает высокий класс шероховатости поверхности при режимах резания; v = 200 ~ 400 м/мин, s =0,05 - 0,15 мм/об, t = 0,5 - 1,2 мм.

Для улучшения антифрикционных свойств пористые втулки после спекания пропитывают авиационным маслом в ванне при температуре 10— 120С в течение 1—2 ч.

Отверстия пористых втулок не рекомендуется калибровать шариком или уплотняющей оправкой, так как поры частично закрываются и самосмазывающая способность втулки понижается; целесообразно отверстие у втулки подвергать тонкому растачиванию. В связи с высокой точностью, которая обеспечивается металлокерамической технологией, ограничиваются только чистовой обработкой.

Заготовки втулок из пластмасс характеризуются высоком точностью; поэтому механическая обработка их имеет минимальный объем и часто ограничивается отделочными операциями.

При контроле проверяют диаметральные и осевые размеры, шероховатость поверхностей (преимущественно по эталонам), концентричность наружных поверхностей относительно отверстия и перпендикулярность торцов к осп отверстия. Для контроля наружных поверхностей вращения, их концентричности относительно отверстия и перпендикулярности торцов к оси отверстия целесообразно применять многомерное индикаторное контрольное приспособление с центровыми бабками. На центра устанавливают оправку, на которую насаживают проверяемою втулку.