- •Глава I изделие и технологический процесс в машиностроении

- •§ 1. Изделие и его элементы

- •§ 2. Производственный и технологический процессы в машиностроении

- •§ 3. Технически обоснованная норма времени

- •§ 4, Типы машиностроительных производств и методы работы

- •Глава II технологичность конструкций машин

- •§ 5. Общие понятия о технологичности конструкций

- •§ 6. Требования к сборке при конструировании машин

- •§ 7. Требования к изготовлению деталей при конструировании машин

- •§ 8. Требования к термической и химико-термической обработке

- •§ 9. Технологические особенности конструирования деталей из пластмасс

- •Точность в машиностроении

- •§ 10. Значение точности и производственные погрешности установление и технологическое обеспечение необходимой точности

- •§ 11. Статистические методы исследования точности

- •§ 12. Установка заготовок для обработки на станках. Погрешности установки

- •§ 13. Базы. Их выбор. Пересчет размеров и допусков при изменении баз.

- •§ 14. Факторы, влияющие на точность обработки

- •§ 15. Определение суммарной погрешности механической

- •Глава IV качество поверхностей деталей машин и заготовок

- •§ 16. Общие понятия и определения

- •§ 17. Влияние качества поверхности на эксплуатационные свойства деталей машин

- •§ 18. Факторы, влияющие на качество поверхности

- •§ 20. Назначение классов шероховатости на чертежах деталей

- •§ 21. Формирование поверхностного слоя методами технологического воздействия

- •Глава х характеристика технологических методов в машиностроении

- •§ 22. Методы получения заготовок

- •§ 23. Методы обработки заготовок

- •§ 24. Методы покрытия

- •§ 25. Технологические методы сборки

- •§ 26. Технико-экономические принципы проектирования

- •§ 27. Проектирование технологических процессов обработки деталей машин

- •§ 28. Типизация технологических процессов

- •§29. Специфика построения групповых технологических процессов

- •§ 30. Сокращение сроков технической подготовки производства и автоматизация проектирования технологических процессов на эцвм

- •§ 31. Проектирование технологических процессов сборки

- •§ 32. Назначение и типы приспособлений.

- •§ 33. Схемы установки заготовок и установочные элементы приспособлений.

- •§ 34. Закрепление заготовок и зажимные устройства приспособлений.

- •§ 35. Детали для направления инструмента, вспомогательные устройства и корпуса приспособлений

- •§ 36. Методика конструирования специальных приспособлений

- •§ 37. Приспособления для групповой обработки, обратимого типа и для автоматических линий

- •38. Специальные сборочные и контрольные приспособления

- •§ 39. Направления и пути развития приспособлений в машиностроении

- •Глава VIII

- •§ 40. Валы

- •§ 41. Корпусные детали

- •§ 42. Втулки

- •§ 43. Рычаги

- •§ 44. Зубчатые колеса

- •§ 45. Сборка типовых узлов машин

- •§ 46. Краткие замечания по технологии ремонта машин

- •Оглавление

§ 34. Закрепление заготовок и зажимные устройства приспособлений.

Основное назначение зажимных устройств приспособлений — обеспечение надежного прижатия заготовки к установочным элементам и предупреждение ее смещения в процессе обработки. В ряде случаев зажимные устройства выполняют функцию центрирующе-зажимных устройств (самоцентрирующие патроны, цанги и пр.).

При различных методах обработки на заготовку могут действовать силы резания и объемные силы (центробежные, инерционные, вес заготовки). Силы резания в процессе обработки изменяются по величине, направлению и месту приложения. При затуплении инструмента они возрастают на 10—30% и более. Объемные силы сопоставимы с силами резания при чистовой обработке.

Для расчета сил зажима Q нужно знать условия обработки, т. е. величину, направленность и место приложения сил, сдвигающих заготовку, а также схему ее установки и закрепления. Расчет сил зажима в первом приближении сводится к задаче статики на равновесие заготовки под действием приложенных к ней внешних сил, т. е. сил резания, сил зажима и реакций опор. При расчетах следует ориентироваться на такую стадию изменения сдвигающих сил и моментов, при которой силы зажима получаются наибольшими.

Если величина Q оказывается больше Q’ , найденной из условия точности выполнения операции, то необходимо внести коррективы в ее построение (изменение схемы установки и закрепления заготовки, изменение условий выполнения операции).

Для уменьшения сил зажима следует по возможности сдвигающим силам противопоставлять жесткие установочные элементы приспособления. Рассмотрим основные схемы расчета зажимных сил:

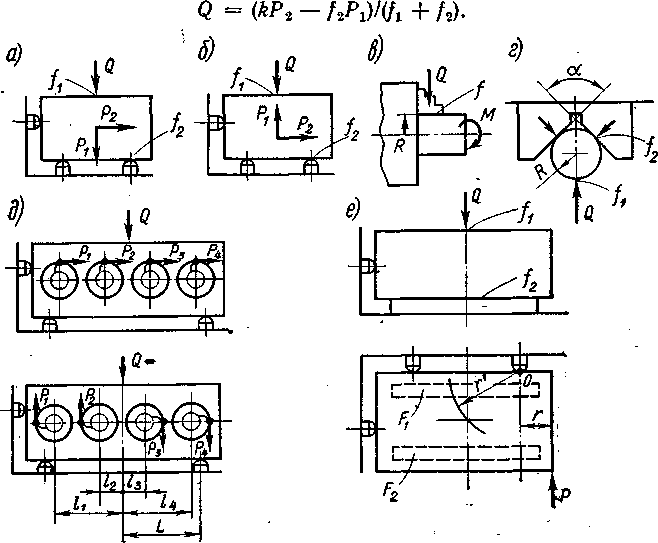

1. Силы обработки (рис. 83, а) направлены против опор (компонент Р1) и одновременно стремятся сдвинуть заготовку в боковом направлении (компонент Р2).Из условий статики

P2 (Q+P1)f2+Qf1

Здесь f1 и f2 — коэффициенты трения между заготовкой и зажимными и установочными элементами. Вводя коэффициент запаса > 1, получим

Q=(P2-f2P1)/(f1+f2), (123)

Рис. 83

2. Для схемы на рис. 83, б

Q=(P2+f2P1)/(f1+f2), (124)

3. При закреплении заготовки в трехкулачковом патроне (рис. 83, в) силу зажима на одном кулачке находим по формуле

Q=M/(3fR), (125)

где М — момент резания; f — коэффициент трения между заготовкой и кулачками; R — радиус заготовки.

4. На цилиндрическую заготовку диаметром 2R в призме с углом (рис.83, г) действует момент резания М. Этот момент воспринимается

моментом трения на боковых плоскостях призмы и в месте контакта с заготовкой зажимного элемента. Условие равновесия —

M=f1RQ+f2RQ1/(sin/2),

Отсюда

Q=M/(f1R+f2R/sin/2). (126)

5. В заготовке одновременно растачиваются несколько отверстий однорезцовыми скалками (рис. 83, д). В зависимости от взаимного углового положения резцов может возникнуть максимальная сдвигающая сила

Р = P1 + Р2 + Р3 + Р4 или наибольший суммарный момент

M=P1l1+ P2l2+ P3l3+ P4l4 В первом случае

Q=P/(f1+f2). (127) Во втором случае

Q=M/L (128)

Из найденных величин принимается большее. Для уменьшения силы зажима следует вращение отдельных шпинделей давать в другом направлении.

6. При установке заготовок на плоские планки (рис. 83, е) сила резания Р стремится повернуть заготовку вокруг опоры О. Момент силы Р должен уравновешиваться моментом сил трения, возникающих на поверхностях заготовки с планками и зажимным устройством.

Pr=MTP. (129)

Если сила Q приложена в центре тяжести опорных поверхностей планок и давление q постоянно, то момент трения в общем виде

![]() (130)

Здесь

F1

и F2

— площадь

опорных поверхностей планок;

(130)

Здесь

F1

и F2

— площадь

опорных поверхностей планок;

q=Q/(F1+F2).

Приведенные примеры иллюстрируют методику расчета зажимных сил. В ряде случаев при расчете приходится принимать во внимание упругие свойства установочных и зажимных устройств [5]. При выполнении расчетов можно принимать следующие значения коэффициентов трения f: установка заготовки обработанной поверхностью на плоские элементы — 0,16; установка черными поверхностями на элементы со сферической головкой — 0,180,30; установка на рифленые элементы — 0,7 и выше. Выбор коэффициента запаса следует производить с учетом условий обработки и закрепления заготовки. Его величину можно представить произведением первичных коэффициентов

=0123….6 ,

где 0— гарантированный коэффициент запаса, его рекомендуется во всех случаях брать равным 1,5; 1 учитывает неровности на обрабатываемой

поверхности, приводящие к увеличению силы резания; при черновой обработке — 1,2, при чистовой и отделочной 1 — 1,0; 2 учитывает увеличение сил резания от затупления инструмента; 2 = 1,0 —1,8 (большие значения при фрезеровании и протягивании); 3 учитывает условия обработки при прерывистом резании, в этом случае 3 — 1,2; 4 характеризует стабильность развиваемой зажимной силы, для ручных зажимных устройств 4 = 1,3, для пневматических, гидравлических и других устройств, развивающих постоянную силу зажима, 4 = 1,0; 5 характеризует только ручные зажимные устройства, при удобном расположении рукоятки 5 = 1,0, при неудобном

Рис. 84

5 = 1,2; 6 учитывает только наличие моментов, стремящихся повернуть заготовку на базовой плоскости, при установке на точечные опоры 6 =1,0, при установке на планки 6 = 1,5 (учитывается нестабильность расположения точек контакта).

По найденной силе Q рассчитывают зажимные устройства приспособлений. Зная силу Q, можно выбрать схему зажимного устройства с ручным приводом, считая, что усилие на рукоятке не должно превышать 15 кГ. По силе Q можно найти силу на штоке пневматического и гидравлического приводов, а по ней диаметр цилиндра при заданном давлении рабочей среды. Расчеты носят силовой характер. В ряде случаев рассчитывают или проверяют размеры отдельных деталей зажимных систем на прочность. При выборе зажимных устройств следует в максимальной степени использовать существующие стандарты и нормали.

Зажимные устройства должны быть простыми, надежными в работе и удобными в обслуживании. Закрепление и открепление заготовок должно производиться с минимальной затратой сил и времени рабочего. Зажимные устройства должны обеспечивать равномерное закрепление всех заготовок в многоместных приспособлениях. Для повышения

точности обработки предпочтительны устройства, обеспечивающие постоянную силу закрепления.

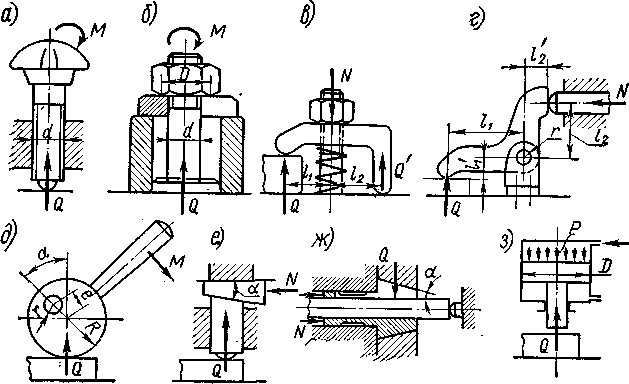

В приспособлениях применяют следующие типы элементарных зажимных устройств: винтовые, эксцентриковые, рычажные, клиновые, реечно-рычажные с замками. Эти устройства могут применяться к различных сочетаниях, образуя более сложные зажимные системы.

В качестве силовых узлов применяют: пневмоцилиндры, пневмо-камеры с упругими элементами, гидроцилиндры, пневмогидравлику, электроприводы. Для непосредственного закрепления используют вакуумные, магнитные и электромагнитные плиты и патроны.

В качестве центрирующе-зажимных устройств применяют: цанги; оправки и патроны с тарельчатыми пружинами и гидропластмассовыми втулками; мембранные патроны и патроны с гофрированными втулками. Конструкции, расчет и примеры применения этих устройств приводятся в специальной литературе [5]. В табл. 15 и на рис. 84 даны расчетные зависимости для некоторых наиболее распространенных типов зажимных устройств.

Таблица 15

Формулы для расчета зажимных устройств

Вид зажимного устройства

|

Расчётные формулы |

Обозначения

|

Винт с нажимным сферическим концом (рис.84,а)

Винт с гайкой (рис.84,б)

Винтовой прихват (рис.84,в)

Рычажный зажимной элемент (рис.84,г) Эксцентриковый зажим (рис.84,д) Клиновой зажимной элемент (рис.84,е) Цанговый зажим с осевым упором (рис.84,ж) без осевого упора Пневматический зажим прямого действия (рис.84,з) |

M=Qrсрtg(+); M0.1dQ

M=Q[rсрtg(+)+(f/3)(D3--d3)/(D2-d2)]

N=Q(l1+l2)/l2

N=(l1+l1’f1+0.96)/(l2-l2’f2—0.4) (при l2l1)

M=Q[Rsin++esin(+)]

N=Qtg(+2)

N=Q[tg(+)+tg’] N=Qtg(+)

|

Q – необходимая сила закрепления заготовки; M – момент на винте для обеспечения силы закрепления; rср – средний радиус резьбы; - угол подъёма резьбы; - угол трения; d – диаметр резьбы;

f – коэффициент трения; D – диаметр опорной поверхности гайки; l1l2 - плечи прихвата; - радиус круга трения цапфы e – эксцентриситет эксцентрика; Dц – диаметр цилиндра; P – давление сжатого воздуха; - к.п.д. цилиндра (=0,850,9 ) |