- •2. Основные понятия о производственном и технологическом процессе. Термины и определения.

- •3. Типы производства. Структура технологического процесса

- •4. Технологичность конструкции машин. Отценка технологичности. Отработка конструкции на техно-ть.

- •6. Основы базирования деталей. Правило шести точек.

- •7. Металлорежущие и специализированные станки для обработки деталей. Металлорежущие инструменты.

- •9. Точность и качество изготовления деталей. Методы и средства измерения. Шероховатость поверхности.

- •15. Выбор технологического оборудования

- •16. Технологическая документация

- •17. Технология механической обработки деталей.

- •18. Методы упрочняющих технологий

- •19.Технология производства валов

- •34. Особые требования к металлоконструкциям, эксплуатриемым при низких температурах

- •35. Технология сборки. Требования, предъявляемые к сборочным единицам

- •36. Организационные формы сборки

- •37. Сборка на основе полной взаимозаменяемости сборочных единиц

- •38. Сборка на основе частичной взаимозаменяемости

18. Методы упрочняющих технологий

Большинство деталей машин работают в условиях изнашивания, кавитации, циклических нагрузок, коррозии при криогенных или высоких температурах, при которых максимальные напряжения возникают в поверхностных слоях металла где сосредоточнены основные концентраторы напряжения. Газотермическое напыление, наплавка, Химико-термическая обработка повышают твёрдость, кавитационную и коррозионную стойкость и, создавая на поверхности благоприятные остаточные напряжения сжатия, увеличивают надёжность и долговечность деталей машин. Кроме того увеличить прочность и сопротивление усталости можно созданием соответствующих композиций сплавов и технологии обработки. При сохранении достаточно высокой пластичности, вязкости и трещиностойкости данные методы повышает надёжность и долговечность машин и понижает расход металла на их изготовление вследствие уменьшения сечения деталей.

1.Термическая обработка металлов.Упрочнению термической обработкой подвергаются 8-10 % общей выплавки сталей. В машиностроении объём термического передела составляет до 40% стали.

-Закалки (Объёмная и поверхностная)

-Рекристаллизация

2. Механические свойства деталей улучшаются пластической деформацией или поверхностным наклёпом. Эти методы широко используются в промышленности для повышения сопротивляемости малоцикловой и многоцикловой усталости деталей машин.

Обкатывание

Чеканка

Алмазное выглаживание

Старение

3. Химико-термическая обработка металлов Деталь помещают в среду, богатую элементом, который диффундирует в металл. (Цементация, Азотирование, Нитроцементация, Цианирование, Диффузионное насыщение металлами) 4. Газотермическое напыление

С помощью нагрева исходного материала, его диспергирования и переноса газовой струей на поверхность изделия наносится слой металла или сплава, металлокерамики, керамики с необходимыми свойствами. При этом изделие не нагревается более 100 градусов Цельсия.

Высокоскоростное газопламенное напыление

Плазменное напыление

Электродуговая Металлизация

Детонационное напыление

Газопламенное напыление

Напыление с оплавлением

5. Наплавка

Наплавка — это нанесение слоя металла на поверхность изделия посредством сварки плавлением. Различают методы:

Газопорошковая наплавка

Наплавка под флюсом

Наплавка самозащитными проволоками

Вибродуговая наплавка

Плазменная наплавка

19.Технология производства валов

При конструировании валов (гладких, ступенчатых, сплошных и полых) существенным признаком служит их жесткость. Жесткими считаются валы, у которых отношение длины к диаметру не превышает 15; валы с большим соотношением называют нежесткими. Изготовляют валы в основном из стали 40 или 45, реже — из легированных сталей 40Х, 18ХГТ. Валы из среднеуглеродистых сталей подвергают термообработке до твердости НВ 230 ...260. Шейки валов из низкоуглеродистых сталей доя повышения износостойкости подвергают цементации с последующей термообработкой до твердости HRCэ 50 ...60.

Сопрягаемые цилиндрические поверхности валов выполняют (точностью, соответствующей 6-му или 8-му квалитетам и с параметрам шероховатости поверхности соответственно Ra = 1,25 ... 0,63 мкм и Ra ~ 2,5 ... 1,25 мкм.

Заготовки для валов. При изготовлении валов исходные заготовки получают либо путем пластического деформирования (ковка, штамповка, обжатие на ротационно-ковочных машинах, электро-высадка, поперечно-винтовая прокатка), либо путем резки проката .Заготовки для ступенчатых валов получают штамповкой в подкладных штампах или в массовом производстве поперечно-винтовой прокаткой для валов с фланцами — штамповкой на горизонтально-ковочной машине.

Большое значение придается эффективности использования металла, которая характеризуется отношением массы готовой детали к расходу металла на исходную заготовку Это отношение называют коэффициентом использования металла. Км = Gд/Gз.

В единичном и мелкосерийном производствах при изготовлении валов с небольшим перепадом диаметральных размеров используют горячекатаный нормальный прокат.

В серийном производстве большое распространение получила горячая штамповка заготовок в открытых штампах (облойная штамповка), а в крупносерийном и массовом производствах — в закрытых штампах (безоблойная штамповка). Для тяжелых валов (массой свыше 1 т) заготовки получают из слитка свободной ковкой.

Изготовление ступенчатых валов.

При выполнении основных операций изготовления ступенчатых валов за установочные базы принимают поверхности центровых отверстий заготовки. Если заготовку устанавливают на плавающий передний центр, то установочной базой будет торец заготовки, примыкающий к торцу переднего центра.

Подрезание торцов и центрование. Первые технологические переходы при изготовлении ступенчатых валов — подготовка технических баз, т. е. подрезка торцов и их зацентровка. В зависимости от масштаба выпуска валов эти переходы можно выполнять с применением различного оборудования.

В серийном производстве обработку ведут на фрезерно-центровальных полуавтоматах с установкой заготовки по наружному диаметру в призмы и базированием в осевом направлении по упору.

В массовом производстве для фрезерования торцов и центрование применяют станки барабанного типа. В единичном производстве подрезку торцов и центрование ведут в основном на универсальных токарных станках.

Обтачивание валов, в зависимости от объема выпуска, выполняют на обычных токарных станках с программным управлением. Шлицевые поверхности на валах получают обкатыванием червячной фрезой на шлицефрезерных или зуборезных станках.Шпоночные пазы, в зависимости от их конструкции, обрабатывают либо дисковой фрезой, если паз сквозной, либо торцовой (пальцевой) фрезой, если паз глухой. Шпоночные пазы выполняют на горизонтально- и вертикально-фрезерных станках.

Нарезание резьбы. Внутренние резьбы на валах нарезают машинными метчиками на сверлильных, револьверных и резьбонарезных станках в зависимости от типа производства: наружные — резцами, гребенками, плашками. Наружные резьбы также получают фрезерованием, вихревым методом, накатыванием. В мелкосерийном и единичном производствах наружные резьбы изготовляют на токарно-винторезных станках с приме нением резьбовых резцов или гребенок, обеспечивая 6—8-ю степени точности. Резьбы 4-й степени точности нарезают на прецк зионных токарно-винторезных станках.

Шлифование валов производят на круглошлифоваль-ных и бесцентрово-шлифовальных станках соответственно 6-му квалитету. Шлифуют в две операции (два перехода). При обработке валов на круглошлифовальных станках технологической базой являются центровые отверстия на торцах заготовки. От качества центровых отверстий зависит точность обработки, поэтому перед шлифованием центровые отверстия подвергают исправлению путем шлифования конусным кругом.

Контроль валов. Диаметральные размеры, длины ступеней, размеры резьб, шлицев, шпоночных пазов проверяют с помощью предельных скоб, резьбовых и шлицевых колец. Шероховатость поверхности контролируют преимущественно сличением с эталонами.

Для проверки отклонения от соосности шеек ступенчатый вал укладывают базовыми шейками на призмы контрольного приспособления, а стержнем индикатора касаются поверхности контролируемой шейки. Поворачивая вал вокруг оси, определяют биение шейки по разности показаний индикатора.

Отклонение от параллельности шлицев или шпоночного паза оси вала устанавливают по разности показаний индикатора в двух крайних положениях, базируя вал на призмах или в центрах.

В крупносерийном и массовом производствах контроль валов производят многомерными приборами с индикаторами или электроконтактными датчиками.

27.Резка металла

Особенности производства металлоконструкций. Резка металла.

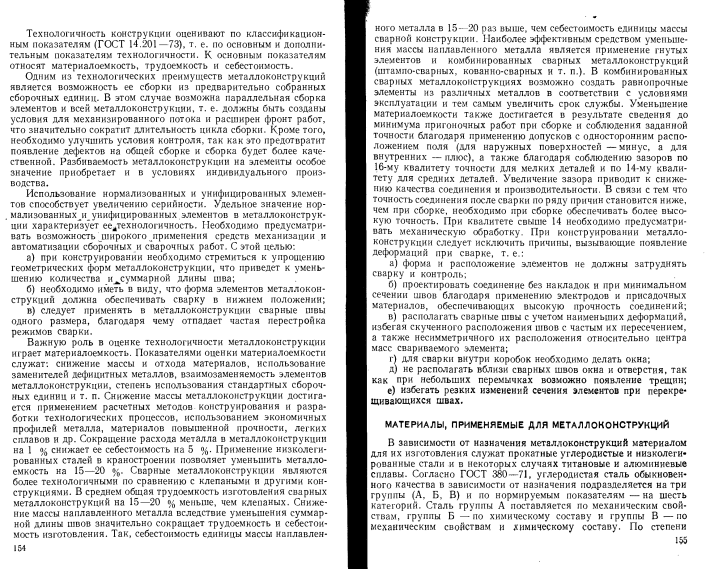

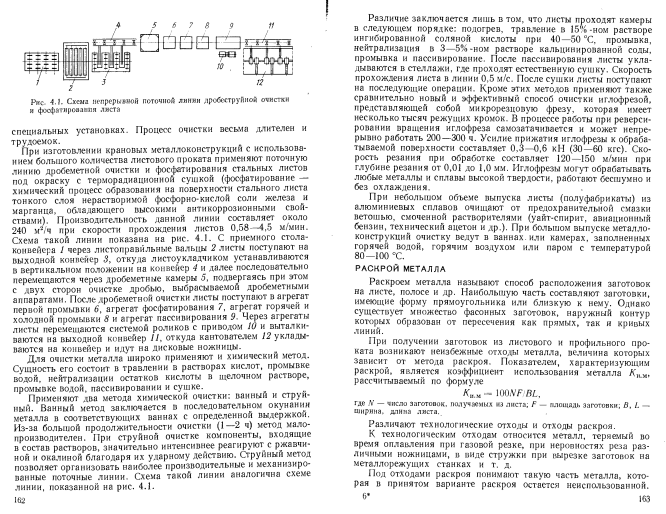

Резка металла является одной из наиболее трудоемких и сложных операций. Она может быть как заготовительной, так и окончательной операцией, не требующей дальнейшей механической обработки. В зависимости от типа производства, вида и размеров погонки, профиля проката и конфигурации линии реза применяют тот или иной метод резки. Наиболее распространенными методами резки металла при изготовлении элементов металлоконструкций на заводах подъемно - транспортного машиностроения являются механическая и газопламенная резка. Механическую резку выполняют на ножницах: гильотинных, дисковых, вибрационных и пресс - ножницах. Резка ножницами основана на разделении металла по линии реза под давлением верхнего подвижного ножа и нижнего неподвижного. Исключение составляют дисковые ножницы, у которых нижний нож или оба ножа являются ведущими. Вследствие больших пластических деформаций в месте реза на кромках появляется наклеп, иногда достигаемый 4 —6 мм. Допустимый зазор между ножами: для гильотинных и пресс - ножниц 0,2 —1,2 мм; дисковых (0,1 —0,2); вибрационных —0,05 —0,3 мм; при увеличении зазора чистота реза ухудшается и появляются загибы кромки и заусенцы. Гильотинные и пресс - ножницы имеют прижимные устройства 3 типов (механические, пневматические и гидравлические). Ножницы снабжаются упорами, служащими для более точного изготовления заготовок, удобства и безопасной работы. Пресс - ножницы режут листы как в поперечном, так и в продольном направлениях при длине реза 500 —750 мм и толщине металла 13 —32 мм. После резки заготовки сильно деформируются с образованием вмятины до 0,2 толщины разрезаемого листа. Заготовки требуют обязательной правки, и необходимо также учитывать величину вмятины при последующей обработке. Пресс - ножницы применяют также и для резки профильного проката.

Ножи у этих ножниц имеют форму, соответствующую профилю проката. Режут профильный прокат по разметке или по упору.

Широкое применение находят пресс - ножницы комбинированные модели Н635А, предназначенные для резки листового и профильного проката и пробивки в них отверстий. Эти ножницы режут круглый прокат (до 65 мм), квадратный (до 55 мм), уголок размером до 150 X 150 X 18 мм под углом реза 45, 67,5 и 90°, двутавры и швеллеры. Вибрационные ножницы применяют для прямолинейной и фигурной резки листового металла толщиной до 5 мм. Их также применяют для вырубки внутренних и наружных контуров при установке пуансона и матрицы.

Дисковые ножницы предназначены для прямолинейной и криволинейной резки листов толщиной до 25 мм и для обрезки фасок под сварку. Дисковые ножницы с прямо поставленными ножами применяют для резки листа на полосы и по окружности. Ножницы с одним наклонным ножом служат для вырезания фасонных заготовок. Ножницы с двумя наклонными ножами применяют для резки по окружности и фасонному контуру, а также для вырезки отверстий, срезания фасок, для отбортовки и вырезки заготовок сложных криволинейных очертаний. За одну настройку длина реза на дисковых ножницах достигает 15 м, скорость резки от 0,05 до 1,5 м/с. Размеры дисков назначают в следующих пределах: диаметр (40 —125) S, толщина 15 —30 мм. Перекрытие одного диска другим при работе принимают (0,5 —0,8) S, где S —толщина разрезаемого листа. Трудоемкость резки на этих ножницах меньше, чем на гильотинных. Дисковые ножницы, в основном, служат для продольной резки листов и применяют их, как правило, в сочетании с гильотинными. Заготовки, вырезанные дисковыми ножницами, требуют правки.

Гильотинные ножницы служат для продольной и поперечной резки листов толщиной до 40 мм и для обрезки фасок под сварку. Гильотинные ножницы допускают максимальную длину реза до 3200 мм. Они дают чистый рез, заготовки меньше деформируются, чем при резке на пресс - ножницах, и более производительны по сравнению с последними. Точность резки на гильотинных и дисковых ножницах соответствует 12 —14 - му квалитету.

Исключительно широкое применение при изготовлении элементов и деталей различной конфигурации для металлоконструкций имеет газопламенная резка. Газопламенная резка основана на интенсивном сгорании разрезаемого металла в струе кислорода, сосредоточенного на узком участке, и удалении жидких шлаков.

Газопламенная резка позволяет резать заготовки в окончательный размер или с оставлением припуска под механическую обработку.

Стальные листы толщиной до 4 мм целесообразнее резать на ножницах, чем кислородом, так как при кислородной резке тонких листов происходит оплавление кромок.

В настоящее время применяют несколько способов резки металла: ацетилено - кислородный, кислородно - электрический, кислородный с использованием различных природных газов и горючих жидкостей (пропан, бутан, керосин и др.), кислородно - флюсовый, газоэлектрический и др.

Кислородно - электрическую резку, выполняемую угольным или стальным электродом, в основном, применяют для коротких резов стали толщиной до 60 мм и в монтажных условиях. Скорость резки природными газами примерно на 15 —20 % ниже скорости ацетилено - кислородиой резки. Работа с этими газами требует наличия хорошей приточно - вытяжной вентиляции на рабочих местах.

Кислородно - флюсовая резка состоит в том, что в струю режущего кислорода непрерывно вводят порошкообразный флюс, который, сгорая в кислороде, на поверхности реза выделяет большое количество тепла. Этого тепла достаточно для расплавления пленки окислов и перевода их в шлаки. Процесс протекает с нормальной скоростью, и поверхность реза получается гладкой и чистой. Приемы резки те же, что и при резке обычных сталей.

Газопламенную резку ведут на газорезательных машинах и вручную. Машинная резка позволяет получать точность реза в пределах 0,3 —0,5 мм и более высокую чистоту реза, обладает большей производительностью и экономичностью по сравнению с ручной резкой. Передвижение приборов осуществляется по рельсовому пути или непосредственно по поверхности листа со скоростью 80 —1500 мм/мин.