- •2. Основные понятия о производственном и технологическом процессе. Термины и определения.

- •3. Типы производства. Структура технологического процесса

- •4. Технологичность конструкции машин. Отценка технологичности. Отработка конструкции на техно-ть.

- •6. Основы базирования деталей. Правило шести точек.

- •7. Металлорежущие и специализированные станки для обработки деталей. Металлорежущие инструменты.

- •9. Точность и качество изготовления деталей. Методы и средства измерения. Шероховатость поверхности.

- •15. Выбор технологического оборудования

- •16. Технологическая документация

- •17. Технология механической обработки деталей.

- •18. Методы упрочняющих технологий

- •19.Технология производства валов

- •34. Особые требования к металлоконструкциям, эксплуатриемым при низких температурах

- •35. Технология сборки. Требования, предъявляемые к сборочным единицам

- •36. Организационные формы сборки

- •37. Сборка на основе полной взаимозаменяемости сборочных единиц

- •38. Сборка на основе частичной взаимозаменяемости

37. Сборка на основе полной взаимозаменяемости сборочных единиц

Наиболее широко применяют полную взаимозаменяемость, которая обеспечивает возможность беспригоночной сборки (или замены при ремонте) любых независимо изготовленных с заданной точностью однотипных деталей в сборочные единицы, а последних — в изделия при соблюдении предъявляемых к ним (к сборочным единицам или изделиям) технических требований по всем параметрам качества. Выполнение требований к точности деталей и сборочных единиц изделий является важнейшим исходным условием обеспечения взаимозаменяемости. Кроме этого, для обеспечения взаимозаменяемости необходимо выполнять и другие условия: устанавливать оптимальные номинальные значения параметров деталей и сборочных единиц, выполнять требования к материалу деталей, технологии их изготовления и контроля и т. д. Взаимозаменяемыми могут быть детали, сборочные единицы и изделия в целом. В первую очередь такими должны быть детали и сборочные единицы, от которых зависят надежность и другие эксплуатационные показатели изделий. Это требование, естественно, распространяется и на запасные части.

При полной взаимозаменяемости:

- упрощается процесс сборки — он сводится к простому соединению деталей рабочими преимущественно невысокой квалификации;

- появляется возможность точно нормировать процесс сборки во времени, устанавливать необходимый темп работы и применять поточный метод;

- создаются условия для автоматизации процессов изготовления и сборки изделий, а также широкой специализации и кооперирования заводов (при которых завод-поставщик изготовляет унифицированные изделия, сборочные единицы и детали ограниченной номенклатуры и поставляет их заводу, выпускающему основные изделия);

- упрощается ремонт изделий, так как любая изношенная или поломанная деталь или сборочная единица может быть заменена новой (запасной).

38. Сборка на основе частичной взаимозаменяемости

Иногда для удовлетворения эксплуатационных требований необходимо изготовлять детали и сборочные единицы с малыми экономически неприемлемыми или технологически трудно выполнимыми допусками. В этих случаях для получения требуемой точности сборки применяют групповой подбор деталей (селективную сборку), компенсаторы, регулирование положения некоторых частей машин и приборов, пригонку и другие дополнительные технологические мероприятия при обязательном выполнении требований к качеству сборочных единиц и изделий. Такую взаимозаменяемость называют неполной (ограниченной). Ее можно осуществлять не по всем, а только по отдельным геометрическим или другим параметрам.

Внешняя взаимозаменяемость — это взаимозаменяемость покупных и кооперируемых изделий (монтируемых в другие более сложные изделия) и сборочных единиц по эксплуатационным показателям, а также по размерам и форме присоединительных поверхностей. Например, в электродвигателях внешнюю взаимозаменяемость обеспечивают по частоте вращения вала и мощности, а также по размерам присоединительных поверхностей; в подшипниках качения — по наружному диаметру наружного кольца и внутреннему диаметру внутреннего кольца, а также по точности вращения.

Внутренняя взаимозаменяемость распространяется на детали, сборочные единицы и механизмы, входящие в изделие. Например, в подшипнике качения внутреннюю групповую взаимозаменяемость имеют тела качения и кольца.

41. Точность сборки — характеристика и свойство технологического процесса сборки изделия. Точность сборки призвана обеспечивать соответствие действительных значений параметров изделия значениям, заданным в технической документации. Точность сборки зависит от ряда факторов:

точности размеров и формы,

шероховатости сопрягаемых поверхностей деталей,

взаимного положения деталей при сборке,

технического состояния средств технологического оснащения,

деформации системы «оборудование — приспособление — инструмент — изделие» в момент выполнения сборки и т. п.

С помощью сборочных размерных цепей может быть определена точность сборки аналитически.

Размерная цепь — замкнутый контур взаимосвязанных размеров, определяющих их численные значения и допуски. Размерная цепь состоит из:

составляющих, исходного (замыкающего), других видов звеньев.

Составляющее звено — звено размерной цепи, изменение которого вызывает изменение исходного (замыкающего) звена. Составляющие звенья обозначаются прописными буквами русского алфавита с цифровыми индексами (например, A1, А2 или Б1, Б2).

Исходное (замыкающее) звено — звено, образующееся в цепи последним вследствие решения определенной задачи при изготовлении или ремонте. Оно обозначается той же буквой алфавита с индексом ?.

Компенсирующее звено — звено, трансформацией размера которого получается требуемая точность замыкающего звена. Оно обозначается той же буквой алфавита с соответствующим цифровым индексом и буквой «К» (например, А1к или Б2к).

Составляющие звенья могут быть увеличивающими или уменьшающими (по характеру воздействия на замыкающее звено), т. е. при их увеличении замыкающее звено увеличивается или уменьшается. Увеличивающие звенья могут обозначаться стрелками, направленными вправо -> А, уменьшающие — стрелками влево <- А.

Требуемая точность сборки изделий достигается одним из пяти методов: полной, неполной взаимозаменяемости, групповой взаимозаменяемости, регулирования, пригонки.

Метод полной взаимозаменяемости — при данном методе требуемая точность сборки достигается путем соединения деталей без их выбора, подбора или изменения размеров. Применение метода полной взаимозаменяемости целесообразно при сборке соединений, состоящих из небольшого количества деталей, так как увеличение числа деталей требует обработки сопряженных поверхностей с меньшими допусками, что не всегда технически достижимо и экономически целесообразно.

Метод неполной взаимозаменяемости — метод, при котором требуемая точность сборки достигается не у всех соединений при сопряжении деталей без их выбора, подбора или модификации размеров, а у заранее определенной их части, т. е. обусловленный процент (или доли процента) соединений не соответствует требованиям точности сборки и требует разборки и повторной сборки. Если дополнительные затраты на выполнение разборочно-сборочных работ меньше затрат на изготовление сопрягаемых деталей с более узкими допусками, обеспечивающими получение требуемой точности сборки у всех соединений, то метод неполной взаимозаменяемости целесообразен в этом данном конкретном случае.

Метод групповой взаимозаменяемости — метод, при котором требуемая точность сборки достигается путем соединения деталей, относящихся к одной из размерных групп, на которые они уже рассортированы. Этот метод иногда называют селективным. В пределах каждой группы требуемая точность сборки достигается методом полной взаимозаменяемости. Данный метод предоставляет высокую точность сборки, однако он связан с дополнительной операцией сортировки Деталей на размерные группы, надобностью хранения запасов деталей всех размерных групп и невозможностью использования части деталей, когда сопрягаемые детали неравномерно разделяются по размерным группам.

Метод регулирования — при данном методе требуемая точность сборки получается путем модификации размера одной из деталей (или группы деталей) соединения, называемой компенсатором, без снятия слоя материала.

Метод пригонки — метод, при котором требуемая точность сборки достигается путем изменения размера компенсатора со снятием слоя материала.

Сборочные размерные цепи рассчитывают одним из двух методов:

максимума — минимума,

вероятностным.

При расчете методом максимума—минимума номинальный размер замыкающего звена размерной цепи

Размерная цепь — технический термин обозначающий совокупность геометрических размеров, расположенных по замкнутому контуру, определяющих взаимоположение поверхностей (или осей) одной или нескольких деталей и непосредственно участвующих в решении поставленной задачи.

Различают:

Конструкторские (сборочные) — определяющие размерные связи в машине

Технологические — определяющие размерные связи при выполнении технологического процесса или его части

Измерительные — определяющие размерные связи при измерении параметров точности детали

Составление и расчёт размерных цепей, наряду с кинематическим и динамическим анализом, является одним из основных формализованных средств достижения качества создаваемых машин.

Компенсатор — устройство, позволяющее воспринимать и гасить движения, температурные деформации, вибрации, смещения, компенсировать недостаток или избыток веса.

Применение компенсаторов на различных типах устройств обусловлено необходимостью избежать, стабилизировать, либо свести к минимуму возникновение нежелательных факторов, возникающих в результате воздействия окружающей или проводимой среды, а также в результате работы самого устройства.

Широкий класс компенсаторов представляют собой компенсаторы - измерительные приборы, основанные на компенсационном методе измерения: компенсаторы постоянного и переменного тока, компенсаторы для измерения комплексных величин переменного тока - прямоугольно-координатные и полярно-координатные и многие другие типы компенсаторов - измерительных приборов (в данной статье не рассматриваются).

40

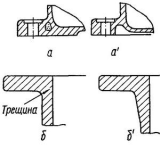

Под технологичностью конструкций машин при производстве, или под производственной технологичностью машин понимается степень приспособленности конструкций этих машин к работам, выполняемым в процессе производства, при минимальных затратах времени, труда и средств. Технологичность деталей — это степень соответствия конструктивных форм этих деталей технологическим процессам их изготовления при минимальной вероятности технологического брака. Детали могут быть нетехнологичные и технологичные. Нетехнологичность отливок определяется соединением стенок разной толщины и малыми радиусами в местах соединения поверхностей, что приводит к образованию газовых раковин, трещин. Нормами ЕСТПП определены основные конструктивные и технологические свойства изделий, характеризуемые показателями технологичности конструкций машин.

Нетехнологичные (а, б) и технологичные (а', б') конструкции элементов литых деталей.

Преемственность конструкции машины характеризуется показателями унификации машины и ее элементов, блочностью конструкции и др. Как правило, при разработке конструкции новой машины с улучшенными показателями учитываются опыт разработки, конструкция ранее выпускавшейся однотипной машины. Так, например, конструкция разливочного (литейного) крана грузоподъемностью 550 тс разрабатывалась на Новокраматорском машиностроительном заводе на базе разливочного крана грузоподъемностью 500 тс. Естественно, чем больше число деталей, сборочных единиц и комплексов базовой машины будет использовано в конструкции новой машины (без снижения показателей ее качества), тем в большей степени упрощается ее проектирование и производство, поскольку при этом представляется возможным использовать часть имеющихся чертежей, технологических карт, технологической оснастки.

Технологичность конструкции изделия, совокупность свойств конструкции изделия, которые обеспечивают его изготовление, ремонт и техническое обслуживание по наиболее эффективной технологии по сравнению с однотипными конструкциями того же назначения при одинаковых условиях их изготовления и эксплуатации и при одних и тех же показателях качества. Применение эффективной технологии предполагает оптимальные затраты труда, материалов, средств, времени при технологической подготовке производства, в процессе изготовления, эксплуатации и ремонта, включая подготовку изделия к функционированию, контроль его работоспособности, профилактическое обслуживание. Условия изготовления (ремонта), которые определяются типом производства (единичное, серийное и т. д.), его организацией, специализацией, программой и повторяемостью выпуска, связаны с отработкой Т. к. и., направленной на снижение трудоёмкости изготовления (ремонта) изделия и его себестоимости.

Для оценки определённых конструкций пользуются базовыми показателями технологичности изделия, являющегося представителем группы изделий, обладающих общими конструктивными признаками. При сравнительной количественной оценке вариантов конструкции одного и того же изделия пользуются одинаковыми показателями Т. к. и. и одними и теми же методами их определения.

Состав работ по обеспечению Т. к. и. на всех стадиях их создания устанавливается Единой системой технологической подготовки производства (ЕСТПП).

43. Сборочные инструменты и приспособления.

Сборочный инструмент. Сборочный инструмент служит для подготовки деталей к сборке, установки их в проектное положение и удержания деталей во время наложения прихваток. Применяются следующие ручные инструменты.

Скребок изготовляют из стали У7, У8, рабочую поверхность подвергают закалке и остро затачивают. Скребки служат для снятия заусенцев, образовавшихся в результате обрезки кромок или сверления отверстий в деталях, для соскабливания с поверхности металла ржавчины, окалины и грязи.

Ломики представляют собой стальной стержень длиной 1300... ...1500 мм, диаметром 25...30 мм. Один конец ломика оттянут на конус, второй обработан в виде лопатки и загнут под углом 135°. Ломиком сдвигают, подтягивают, подгоняют сопрягаемые элементы при сборке.

Молотки насаживают на рукоятку из дерева твердой и вязкой породы. Длина рукоятки 250.. .300 мм. Для прочного закрепления молотка на рукоятке конец ее расклинивают железной вставкой (клином). Применяют молотки массой от 750 г до 2 кг.

Кувалды закрепляют на рукоятке так же, как и молотки. Длина рукоятки 450.. .600 мм. Масса кувалды 3.. .16 кг. Ударами кувалды подгоняют и правят детали в процессе сборки.

Чтобы не поранить руки, рукоятку кувалды и молотка делают полированной. • Гаечные ключи (рис. 33, а—в) применяют для завинчивания гаек. Конусообразной рукояткой ключей пользуются как ломиком.

Сборочные приспособления. При установке деталей в проектное положение применяют сборочные приспособления. С помощью этих приспособлений детали крепят между собой перед наложением прихваток, скрепляют для последующей электросварки их без наложения прихваток, доводят до проектного положения, устраняют смещения и фиксируют в проектном положении.

К инвентарным сборочным приспособлениям относятся прижимные, стяжные и распорные приспособления (рис. 34).

Стальные струбцины (рис. 34, а—в) служат для стягивания и временного закрепления между собой деталей. Один конец скобы струбцины имеет пятку с канавками, простроганными во взаимно перпендикулярных направлениях, что увеличивает сцепление струбцины с изделием. Второй конец скобы поддерживает круглую гай- Рис. 34. Инвентарные сборочные приспособления: а—в — струбцины, г—и — прижимные устройства, к — винтовые рамки (хомуты), л, м — стяжные приспособления, н — винтовые распорки: / — тяги, 2 — корпус

ку, имеющую ленточную нарезку. В гайку ввернут винт. На конце винта, обращенного внутрь скобы, закреплена вращающаяся пятЦа, рабочая плоскость которой также имеет простроганные канавки.;' На другом конце винта свободно вставляется стержень.

Прижимные устройства (рис. 34, г—и) с набором клиньев, прокладок и рычагов служат для установки в проектное положение и поджатая сборочных деталей различных к-ций. Винтовые рамки (рис. 34, к) предназначены для стягивания элементов двутаврового сечения (подкрановые балки, колонны, ригели). В двух траверсах, изготовленных из балки или швеллера № 12 или № 14, на концах сверлят по одному отверстию диаметром 24... .. .30 мм. В отверстия пропускают стальные стержни диаметром 22.. .28 мм, имеющие на концах нарезку с гайками. Стягивают детали, навинчивая гайки. Стяжные приспособления (рис. 34, л, м), так же как и прижимные устройства, предназначены для установки деталей в проектное положение и фиксации их перед постановкой прихваток или сварки.

Винтовые распорки (рис. 34, н) применяют при сборке различных конструкций из свальцованных деталей. Распорки предназначены для уничтожения эллипса обечаек и вмятин, правки изогнутых элементов. Распорка состоит из двух стержней с правой и левой прямоугольной нарезкой на концах, называемых тягами /, которые ввинчиваются в корпус 2. Вращая корпус с помощью тяг, можно создать усилие в направлении распора двух элементов, расположенных по оси винтовых тяг. Некоторые винтовые тяги имеют концы в форме скоб для захвата деталей. Для сборки листовых конструкций применяют стяжные прокладки и накладки, служащие для точной пригонки кромок собираемых листов.

Прокладки с оправками (рис. 35, а) служат для устранения смещения кромок (деплантации) и для выдерживания указанного на чертеже зазора между кромками стыкуемых листов. Прокладка / состоит из планки толщиной 2.. .4 мм (в зависимости от требуемой величины зазора между листами) с отверстиями для цилиндрического стержня и конусной оправки 3. С одной стороны собираемых листов в отверстие планки вставляют оправку 2— цилиндрический стержень, а с другой стороны забивают конусную оправку 3, благодаря чему устраняется поперечный сдвиг соединяемых листов, выравнивается положение кромок и обеспечивается заданный зазор между ними.

Для точного соединения собираемых листов между собой служат стяжные накладки из листа (рис. 35, б) толщиной 20. . :25 мм или швеллеры (рис. 35, в), имеющие два прямоугольных отверстия размерами 50X100 мм, расположенные на расстоянии 300 мм одно от ( другого. С обеих сторон отверстий приварены упорные бруски из квадратной стали 30X30 мм. На собираемых листах по разметке наваривают сборочные квадратные шайбы с центральным отверстием диаметром26-30 мм. Закрепление накладки на стыке собираемых листов достигается постановкой оправок в отверстия шайб. Затем, забивая конусные оправки между шайбами и упорными брусками, выравнивают положение листов и перемещают их в ту или иную сторону для обеспечения проектного положения листов и необходимого зазора между их кромками. Местное выравнивание поверхностей сопрягаемых листов выполняют обрезанным на клин уголком, забиваемым в приваренный вблизи к кромке коротыш из уголка — клиновое приспособление (рис. 35, г).

При сборке изогнутых листов под углом в местах резкого изменения поперечного сечения конструкций применяют гнутые накладки (рис. 35, д). Совместное пользование стяжными накладками и прокладками дает возможность быстро и точно выполнить сборку листовых конструкций.

44. Технология окраски и отделки машин.

Для получения покрытий нужного качества необходимы лакокрасочные материалы, по своим свойствам соответствующие условиям эксплуатации изделий и роду окрашиваемой поверхности.

Приступать к окраске можно только после подготовки поверхности. Наличие на поверхности грязи, инородных тел, минерального масла и воды может привести к отслаиванию лакокрасочной пленки.

Каждый слой краски наносится на предыдущий высохший слой (грунта, шпатлевки, краски). Только в отдельных случаях для сокращения продолжительности окрасочных работ второй слой эмали (глифталевой, меламиноалкидной) наносят по не полностью просохшему первому слою и производят последующую сушку обоих слоев. Допускается нанесение нитроэмалей по недосушенному грунту № 138; практикуется также нанесение перхлорвиниловых эмалей на недосушенный грунт.

Лакокрасочные материалы следует наносить на поверхность изделия при температуре 15—23°С и относительной влажности воздуха 70—75% в чистом помещении. Несоблюдение этого требования приводит к появлению морщин, мелких бугорков (если работы производились при низкой температуре) и сорности на окрашиваемой поверхности. Повышенная влажность вызывает побеление пленки в тех случаях, когда покрытие осуществлялось нитрокрасками. Окрасочные составы при нанесении на поверхность должны иметь определенную вязкость, которая выбирается в зависимости от рода лакокрасочного материала и способа нанесения. Так, для глифталевых грунтовок при нанесении распылением рекомендуется вязкость в пределах 17—25 сек, а окунанием 20—25 сек; вязкость глифталевых эмалей при распылении и окунании должна составлять в среднем 25— 32 сек; пентафталевых эмалей в пределах 25—40 сек при распылении и 25—35 сек при окунании; вязкость перхлорвиниловых и нитроэмалей при распылении должна составлять в среднем 18—28 сек.

45. Технология консервации, упаковки и отгрузки машин.

Если не принять специальных предохранительных мер, когда машина длительное время бездействует, она будет подвергаться разрушению под влиянием окружающей среды.

Поверхности металлических деталей машин, не защищенные смазкой или покраской, подвергаются коррозии. Находящиеся в атмосфере водяные пары при понижении температуры оседают на металлических поверхностях деталей в виде тонкой пленки влаги. Кислоты и щелочи, находящиеся в воздухе, растворяясь, образуют электролиты, активно воздействующие на металл.

Деревянные части машин могут рассыхаться и коробиться или, наоборот, переувлажняться и гнить.

Резиновые изделия машин под действием солнечных лучей и при понижении температуры ниже 0° становятся жесткими и покрываются сетью мелких трещин. Портятся резиновые изделия и при попадании на них нефтепродуктов.

В зависимости от продолжительности периода пребывания машины в бездействующем состоянии различают межсменное (кратковременное) и длительное хранение машин.

Мероприятия при межсменном (кратковременном) хранении машиа заключаются в защите машины от пыли, атмосферных осадков и воздействия в зимнее время низких температур.

Легкотранспортабельные машины ставят на межсменное хранение в гаражи или другие закрытые помещения, а при отсутствии их —под навесы; более подвижные машины отводятся на специальную охраняемую площадку, по возможности сухую.

Для защиты от дождя и снега машину или ее силовую установку

укрывают брезентом.

Зимой при остановке машины необходимо слить воду из системы охлаждения, а при морозах ниже минус 20° С также слить и масло из картера и принять меры против примерзания ходовых органов к грунту.

При установке машины на длительное хранение (до двух-трех месяцев) машину подвергают консервации. Мероприятия, осуществляемые при консервации машин, направлены на устранение вредных влиянии атмосферных изменений, нагрузок от собственного веса и монтажных напряжений.При подготовке машины к консервации ее необходимо тщательно отмыть и очистить от грязи, пыли и масла. Все неокрашенные металлические поверхности следует насухо обтереть и покрыть защитным слоем антикоррозионной смазки или лака, предохраняющих от атмосферного влияния. Для предотвращения высыхания и запыления антикоррозионного покрытия его обвертывают водонепроницаемой бумагой. Участки соповрежденным слоем краски должны быть восстановлены.Горючее из баков и системы питания сливают, внутренние поверхности системы просушивают продувкой сжатого воздуха, отверстия плотно закрывают тампонами.Резиновые части машин очищают от масла и грязи, насухо вытирают Давление в камерах и натяжение ремней уменьшают до 50% рабочего. Контакт покрышек ходовых колес с грунтом устраняют поддомкрачиванием осей и установкой их на деревянные колодки. У гусеничных машин исключают соприкосновение гусениц с грунтом, устанавливая их на доски.Рессорные подвески должны быть разгружены установкой между рамой и осями деревянных прокладок. Рессоры машины после очистки смазывают антикоррозионной смазкой и обвертывают водонепроницаемой бумагой.Стрелы, противовесные консоли и другие узлы, поддерживаемые канатами или цепями, при хранении должны опираться на специальные козлы или стойки. Натяжные устройства и пружины должны быть разгружены, канаты полностью освобождены от натяжения.Электрооборудование (аккумуляторы, динамомашины), а также контрольно-измерительную аппаратуру при длительной консервации, особенно в зимний период, снимают и хранят отдельно в отапливаемом помещении.Кабины, капоты и крышки резервуаров пломбируют.Стальные канаты перед укладкой на длительное хранение очищают при помощи стальных щеток от следов коррозии и грязи, смазывают антикоррозионной смазкой и сматывают в бухты или наматывают на барабаны. Хранят канаты в сухом закрытом помещении. Резиновые изделия: автомобильные покрышки камеры, шланги, транспортерные ленты, прорезиненные ремни и др. хранят в затемненных помещениях подвального или полуподвального типа при температуре 5—15° С и относительной влажности 50—80%.Автомобильные покрышки хранят в вертикальном положении со слегка накачанными камерами. Камеры можно хранить и отдельно, слегка накачанные воздухом.