- •1)Получение, свойства и применение фенилона.

- •2) Технология получения соли аг.

- •3) Технологические особенности переработки полиамидов различного химического строения.

- •1) Циклоалифатические и алифатические эпоксидные олигомеры, эпоксидированные новолачные олигомеры.

- •2) Технология получения полиметил- и полидиметилфенилсилоксанов. Их свойства и применение.

- •3) Техника безопасности и охрана окружающей среды при производстве алкидных смол.

- •1.Полиимиды. Сырьё. Способы получения. Свойства. Применение.

- •2. Технология производства полиэтилентерефталата (технологическая схема процесса).

- •3. Особенности св-в полиамидов (па), обусловленные хим. Строением и структурой полимера, определяющие области их практического применения.

- •1). Получение, св-ва, применение элементорганических (ЭлО) полимеров, содержащих алюминий, титан, фосфор.

- •2). Фурфуролацетоновые (ффа) пол-ры. Исходное сырье. Технология получения.

- •3). Техника безопасности при пр-ве сложных полиэфиров (пЭф) и защита окр. Среды .

- •1. Полиэфиракрилаты (пэа). Способы получения. Свойства. Применение.

- •2. Фуриловые полимеры. Сырьё для их получения. Технология получения термореактивного олигомера фа-2 и карбамидо-фуранового олигомера кф-90.

- •3.Свойства и применение полиамидов (па). Техника безопасности при производстве полиамидов и защита окружающей среды.

- •1.Ненасыщенные полиэфиры(нпЭф). Полималеинаты(пм) и полифумараты(пф). Способы получения. Свойства. Применение.

- •3. Полибензимидазолы(пби), полибензоксазолы(пбо), поли-1,3,4-оксадиазолы и другие полимеры. Получение. Свойства.

- •1) Эпоксидные полимеры. Сырьё. Способы получения. Реакции образо-вания эпоксидных олигомеров.

- •2)Технология производства полиэфиров.

- •3) Техника безопасности при производстве полиамидов и защита окружающей среды.

- •1)Алкидные полимеры. Свойства. Применение.

- •2)Получение поли--капролактама гидролитической и анионной полимеризацией -капролактама.

- •3) Переработка полиамидов. Модификация полиамидов.

- •1) Термореактивные сложные полиэфиры (спЭф). Сырьё для их получения.

- •3) Свойства и применение полиорганосилоксанов (пос).

- •1) Ненасыщенные полиэфиры. Полималеинаты и полифумараты. Способы получения. Свойства. Применение.

- •2) Технология получения смешанного полиарилата дифенилолпропана, терефталевой и изофталевой кислот.

- •3) Реакции олигомеризации фурфурилиденацетона.

- •Полиарилаты. Способы получения. Свойства. Применение.

- •2. Технология получения полиамида 6,6 (полигексаметиленадипамида) и полиамида 12 (полидодеканамида).

- •3. Фурановые полимеры. Общие сведения.

- •1. Полиэфиракрилаты. Способы получения. Свойства. Применение.

- •2. Технология получения поликарбоната непрерывным способом.

- •1) Циклоалифатические и алифатические эпоксидные олигомеры, эпоксидированные новолачные олигомеры.

- •1. Эпоксидные полимеры. Сырьё. Способы получения. Реакции образования эпоксидных олигомеров.

- •2. Технология производства поликарбонатов (дифлона)

- •3. Технология получения полиимидов двухстадийным способом.

- •1. Промышленные способы получения поликарбонатов. Свойства и применение поликарбонатов.

- •2. Методы двухстадийного и одностадийного получения алифатических эпоксидных олигомеров. Их свойства и применение.

- •3. Пресс-материалы, пластбетон, полимерные замазки на основе фурфуролацетоновых олигомеров (фа) и мономера (фа).

- •Полимерные замазки (мастики) на основе мономера фа

- •Билет 18

- •3. Тб при пр-ве эпоксидных п-ров и защита ос.

- •1.Термопластичные сложные полиэфиры

- •2. Эпоксидированные новолачные олигомеры

- •3. Отверждение

2) Технология получения смешанного полиарилата дифенилолпропана, терефталевой и изофталевой кислот.

Производство полиарилатов

При производстве полиарилатов высокотемпературной поликонденсацией в эмалированный обогреваемый реактор, снабженный мешалкой, загружают высококипящий растворитель, двухатомный фенол и хлорангидрид дикарбоновой кислоты. Полиарилаты наибольшей ММ получаются при эквимольном соотношении исходных веществ. При использовании в качестве реакционной среды динила и дитолилметана концентрация раствора исходных веществ обычно составляет 0,6—1,0 моль/л. Синтез полиарилатов, особенно на основе фенолфталеина и хлорангидрида изофталевой кислоты (полиарилат Ф-1) и терефталевой кислоты (полиарилат Ф-2), целесообразно проводить в концентрированных растворах (2—5 моль/л), используя в качестве растворителей хлорированные высококипящие соединения, например совол, хлорнафталин. При этом процесс более выгоден не только с технологически точки зрения (меньший расход растворителя, гомогенность реакц. массы, упрощение операций по выделению и очистке П-а), но и потому, что в данном случае полиарилаты получаются фибриллярной структуры, а не глобулярной (как при синтезе в дитолилметане), что обусловливает лучшие механические показатели полимера.

Поликонденсацию проводят в токе инертного газа при постепенном повышении температуры от 100 до 200—220 °С, выдерживая реакционную смесь при конечной температуре 5—6 ч. Выделяющийся в ходе реакции хлористый водород поглощается в приемниках щелочью. По окончанию процесса реакц. смесь из аппарата пропускают через вальцы в сборник полимерной массы и передают на очистку и сушку. Молекулярная масса получаемых полиарилатов составляет 30 000—100 000, выход 90% и выше.

На рис. 35 в атласе приведена технологическая схема получения смешанного полиарилата дифенилолпропана, хлорангидридов тере- и изофталевой кислот межфазной поликонденсацией:

В реактор 1 загружают дифенилпропан, водный раствор щелочи и эмульгатор. Образующийся дифенолят поступает в реактор 4, снабженный быстро-действующей мешалкой и рубашкой для охлаждения, в который из аппарата 5 подается раствор хлорангидридов тере- и изофталевых кислот в п-ксилоле. Процесс проводят при 20-25 °С и атмосферном давлении в течение 20—40 мин. По окончанию реакции суспензия полимера передается в сборник 8, затем на отжим и промывку водой в центрифугу 9. Через бункер 10 полимер поступает в сушилку 11 и затем на грануляцию и упаковку.

Межфазной поликонденсацией могут быть получены полиарилаты с молекулярной массой до 150 000 и высоким выходом.

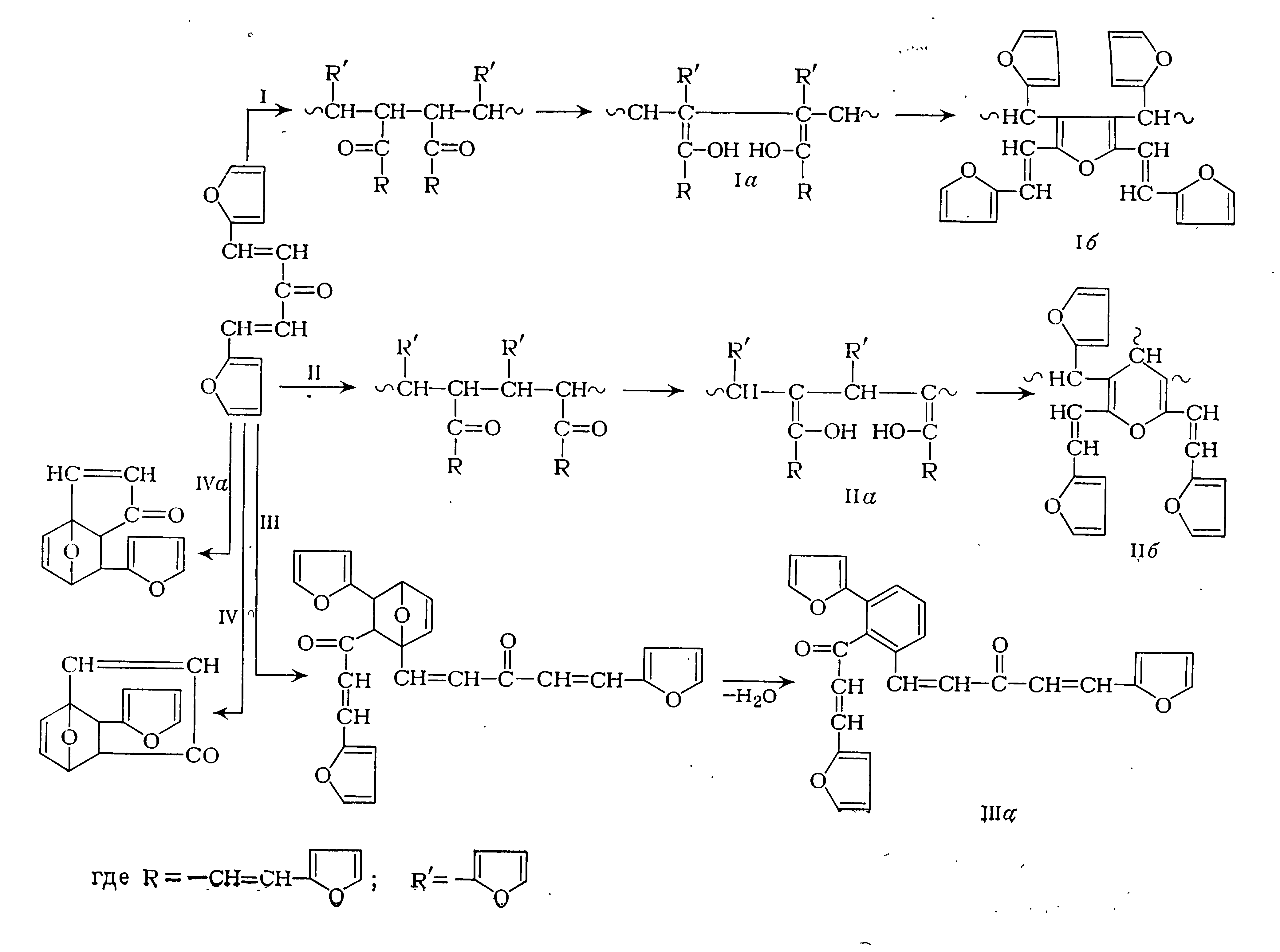

3) Реакции олигомеризации фурфурилиденацетона.

При нагревании или в присутствии катализаторов из фурфурилиденацетонов за счет их высокой реакционной способности могут образовываться полимеры сетчатого строения. Условия олигомеризации (температура, катализатор и др.) значительно влияют на строение и свойства образующихся полимеров. Процесс олигомеризации протекает по схеме:

Олигомеризация ДФА при 180 °С происходит преимущественно по двойным связям винильной группы по механизму полимеризации «голова к голове» (I) или «голова к хвосту» (II), поскольку в этом случае образование гидроксильной группы возможно на стадии енолизации (I а и II а). По ходу процесса в результате выделения воды могут образовываться как хромано- вые (II б), так'и фурановые циклы (I б).

Понижение температуры олигомеризации до 120 °С приводит к значительному увеличению продолжительности процесса (время олигомеризации возрастает с 5 до 22 ч). Данные ИК- спектроскопии показали симбатное исчезновение фурановых колец и двойных связей, что позволяет предположить, что олигомеризация ДФА при 120 °С может происходить преимущественно по механизму Дильса — Альдера, как межмолекулярно (III), так и внутримолекулярно (IV, IVa) с дальнейшей перегруппировкой, выделением воды и образованием шестизвенного цикла (III а).

Билет 13