- •71. В чем заключается сущность расчетно-аналитического метода определения припусков на мех обработку?

- •72. Как устанавливается технически обоснованная норма времени на выполнение операций?

- •74.Методы определения с/с обработки.

- •73. Назовите составляющие штучного времени?

- •77. На что затрачивается вспомогательное время?

69. Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали.

Размер припуска определяют разностью между размером заготовки и размером детали по рабочему чертежу; припуск задается на сторону.

Припуски подразделяют на общие, т. е. удаляемые в течение всего процесса обработки данной поверхности, и межоперационные, удаляемые при выполнении отдельных операций.

Общий припуск на обработку равен сумме межоперационных при пусков по всем технологическим операциям — от заготовки до размера.

Межоперационный припуск равен сумме припусков, отведённых на черновой, получистовой и чистовой проходы на данной операции. Назначение припусков на механическую обработку представляет собой важную задачу, поскольку от их численных значений зависит эффективность технологического процесса и качество обрабатываемых поверхностей. В реальном проектировании надо стремиться к тому, чтобы назначенные припуски были минимально необходимыми и достаточными. Из первого условия следует, что припуски не должны быть чрезмерно большими, для того чтобы не удорожать обработку. По второму условию припуски должны гарантировать качественное изготовление деталей по всем параметрам точности и состоянию поверхностного слоя

В технологии машиностроения различают два подхода к назначению припусков на механическую обработку: опытно-статистический и расчётно-аналитический.

Сущность опытно-статистического метода (представленного в данном справочном пособии) состоит в том, что численные значения общего припуска и его распределение по операционным составляющим осуществляют по нормативным таблицам в зависимости от методов получения заготовок, геометрических форм и конструктивных размеров деталей. В этих случаях припуски оказываются безусловно гарантированными, но в то же время несколько завышенными. С таким положением практические работники соглашаются и ищут пути компенсации затрат на удаление больших припусков в интенсификации механической обработки.

71. В чем заключается сущность расчетно-аналитического метода определения припусков на мех обработку?

1) Расчетно-аналитический. Основан на расчете операционных припусков по аналитическим зависимостям, учитывающим особенности формирования поверхности на –каждой технол. операции.

Rz – шероховатость,

П – глубина упрочненного слоя,

ρ – пространственный отклонения,

Еу – погрешность установки.

Точение чистовое:

Для обр-ки тел качения:

di-1 = di + 2 Zрасч i.

Для определения диаметров или р-ров с симметричным припуском:

Аi-1 = Ai + Zpi

Rz и П берутся по справочникам.

ρ берется для конкретной детали и поверхности. ρ1 = Ку · ρзаг,

ρ2 = 0,04 · ρзаг.

Случайная погрешность.

Для обработки валов при установке в центрах.

2) Опытно-статистический метод применяют в единичном и мелкосерийном пр-ве. Он основан на использовании табличных даннх в зависимости от след. факторов: материал детали, твердость детали, вид обработки, шероховатость поверхности.

72. Как устанавливается технически обоснованная норма времени на выполнение операций?

Норма вр. – время выполнения некоторого объема работ в определ-ых произв-ных условиях.

Технически обоснованная норма вр. в ед-ом, мелко- и серийном произв-ве состоит из нормы подгот-закл. вр. на партию деталей и нормы штучного вр.:Тшт-к = Тп.з /n + Тшт.

Тп.з – время, затрач-ое рабочим на получение материалов, инструментов, техн.докум-ции, на ознакомл-ие с чертежом и ТП, на наладку оборуд-ия, сдачу готовой пр-ции. Тп.з затрач-ся один раз на всю партию и не зависит от размеров партии. Тп.з определ-ся по нормативам с учетом типа размера станка приспособления. В массовом и крупносер-ом произ-ве Тп.з в норму вр. не включ-ся.

Тшт – время, затрач-мое на выполнение объема работы, равной ед-це нормирования. Тшт = То + Тв +Тобс + Тотд.

То (основное вр.) – время на непоср-ное изменение геом-кой формы размеров или состояния поверх-ти обрабат-мой детали. Тв (вспомог. вр.) – время, затрач-мое на р. приемы, обеспеч-щие выполнение основной работы. Тв включает: вр. управления станком; вр. на перемещ-ие инструмента; вр. на установку, закрепление, снятие детали; вр. на приемы измерения детали. То + Тв = Топ (оперативное вр.).

Тобс = Ттех + Торг, где Ттех – вр., затрач-ое рабочим на уход за раб. местом в процессе данной конкретной работы. Торг – вр., затрач-ое рабочим на уход за раб. местом в начале и конце раб. смены. Тобс определяют в % от Топ.

Тотд – вр., затрач-ое рабочим на личные надобности и дополнит-ый отдых. Тотд определ-ся в % от Топ.

Затраты раб.времени: *нормир-мые (необх-мые для выполнения заданной работы), * ненормир-мые (потери раб.вр.)

Н выработки = Тсм / Тшт, где Тсм – продолжит-ть раб. смены.

74.Методы определения с/с обработки.

Бухгалтерский метод

Себестоимость обработки партии заготовок часто определяют по формуле

С = Ап + В,

где А — текущие затраты, т.е. затраты, повторяющиеся при изготовлении каждой детали; В — единовременные затраты, т.е. затраты, которые производятся один раз на всю партию из п деталей.

Себестоимость обработки одной заготовки

С3 =А + В/n

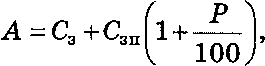

В текущие затраты А входит стоимость заготовки С3, затраты по заработной плате Сзп и все цеховые расходы, связанные с амортизацией и ремонтом оборудования, содержанием зданий, затратами на электроэнергию, на режущий, мерительный и вспомогательный инструмент, универсальные приспособления, заработной платой(инженерно-технических работников, управленческого и обслуживающего персонала, а также вспомогательных рабочих цеха), т.е.

где Р — сумма всех цеховых расходов в процентах от заработной платы основных рабочих (процент накладных расходов). Накладные расходы составляют 150...800 %. В единовременные затраты входят затраты на приобретение специальных станков, приспособлений и инструмента, а также затраты на наладку станков.

Данный метод может применяться только для приближенного расчета себестоимости и не рекомендуется для сопоставления экономичности вариантов технологических процессов.

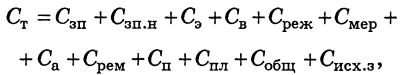

Элементный метод расчета технологической себестоимости наиболее объективен при сопоставлении различных вариантов технологических процессов. В общем случае полная технологическая себестоимость соответствует цеховой себестоимости и складывается из следующих элементов:

где Сзп — зарплата рабочих с начислениями; Сзп.н — зарплата наладчиков с начислениями; Сэ — затраты на электроэнергию; Св — затраты на вспомогательные материалы (смазочно-обтирочные, СОТС); Среж — затраты на амортизацию, заточку и ремонт универсального и специального режущего инструмента; Смер — затраты на амортизацию мерительного инструмента; Са — затраты на амортизацию оборудования; Срем — затраты на ремонт и модернизацию оборудования; Сп — затраты на ремонт и амортизацию приспособлений; Спл — затраты на амортизацию, ремонт, отопление, освещение и уборку производственных и вспомогательных площадей; Собщ — затраты на общие цеховые расходы (заработная плата вспомогательных рабочих, ИТР, служащих с начислениями; расходы по ремонту и амортизации общего вспомогательного оборудования и инвентаря цеха; расходы по охране труда и др.); Сисх.з. — стоимость исходной заготовки (стоимость ее изготовления и материала за вычетом стружки).

Такой метод расчета себестоимости является основным при сопоставлении вариантов технологического процесса.

Технологическую себестоимость можно определить по формуле

где Сст-ч – стоимость одного станко-часа, определяемая по таблицам нормативов как сумма затрат по отдельным элементам;

Тшт-к – штучно-калькуляционное время (для массового производства – штучное) сравниваемых операций.