- •3)Схема и цикл паротурбинной установки.

- •4)Охарактеризовать мощности турбинной установки.

- •5)Охарактеризовать систему кпд турбинной установки.

- •6) Охарактеризовать способы повышения кпд пту

- •7. Охарактеризовать типы и маркировку турбин.

- •12. Охарактеризовать теоретический процесс в сопловой решетке и параметры торможения.

- •17. Теоретическая скорость на выходе рабочей решетки, скоростной коэффициент и потери энергии в рабочей решетке.

- •15. Охарактеризовать потери энергии в соплах и скоростной коэффициент сопел

- •Преимущества реактивной ступени.

- •24. Охарактеризовать многовенечные ступени.

- •Охарактеризовать достоинства и недостатки многоступенчатых турбин.

- •Охарактеризовать потери энергии в ступени от трения диска.

- •32. Расчет мощности и расхода пара на турбину с отборами

- •48. Назначение и конструкции конденсатора.

- •50. Эжекторы

Охарактеризовать потери энергии в ступени от трения диска.

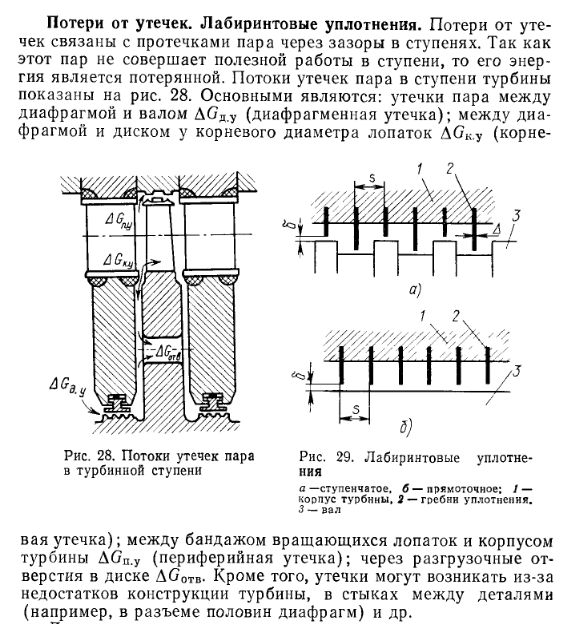

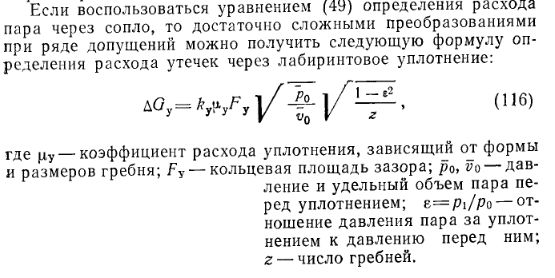

Охарактеризовать потери энергии от утечек.

29. Охарактеризовать потери энергии от влажности.

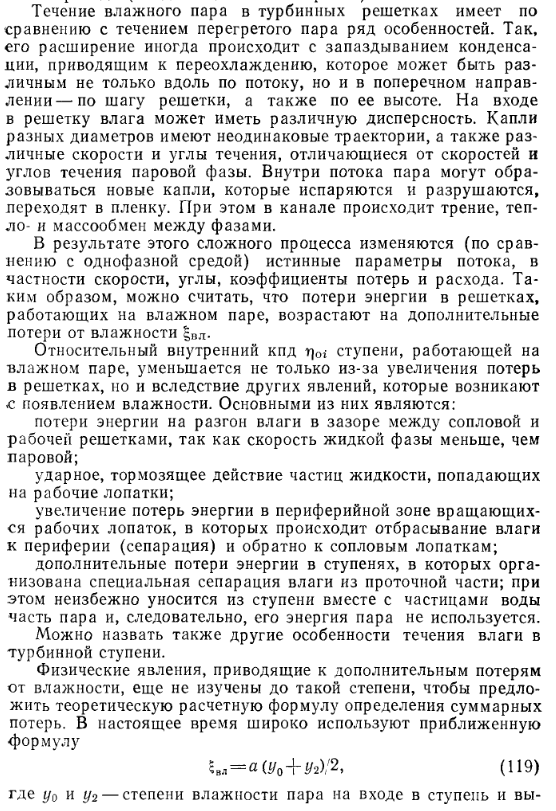

Охарактеризовать потери энергии от парциальности (вентиляции и сегментные).

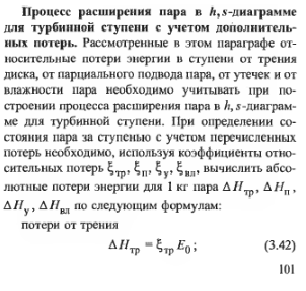

31. Охарактеризовать действительный процесс в ступени в h,s –диаграмме и внутренний относительный кпд ступени

Внутренний относительный КПД ступени

Рассмотренный ранее относительный лопаточный КПД ступени характеризуется качеством её решеток и потери энергии с выходной скоростью . В ступени есть и другие потери , которые называют дополнительными . К ним относят:

Потери

трения диска и лопаточного бандажа

;

;

Потери,

связанные с парциальным подводом пара

в ступени

;

;

Потери

от протечек пара в зазорах между статором

и ротором

;

;

Потери

от влажности

;

;

Учитывающий

все эти потери кпд называют относительный

внутренний кпд ступени:

.

.

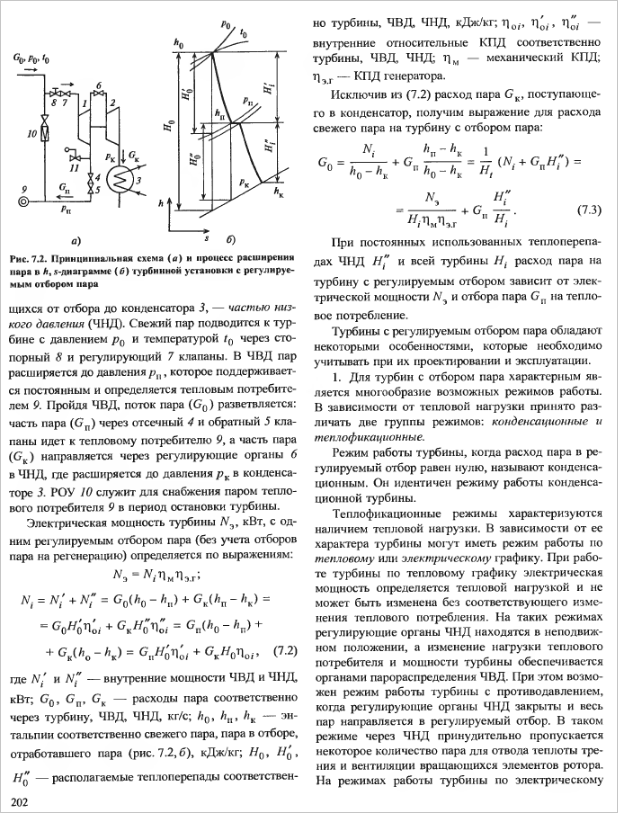

32. Расчет мощности и расхода пара на турбину с отборами

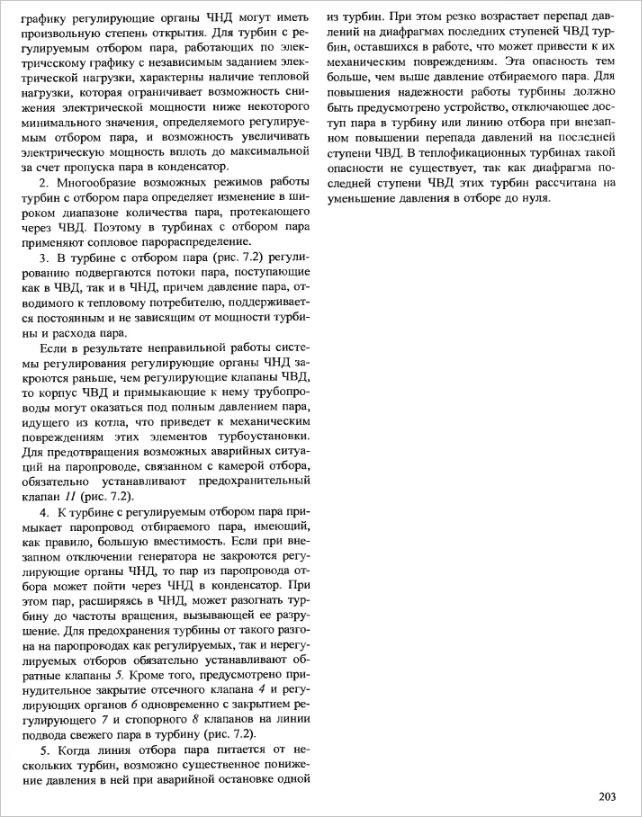

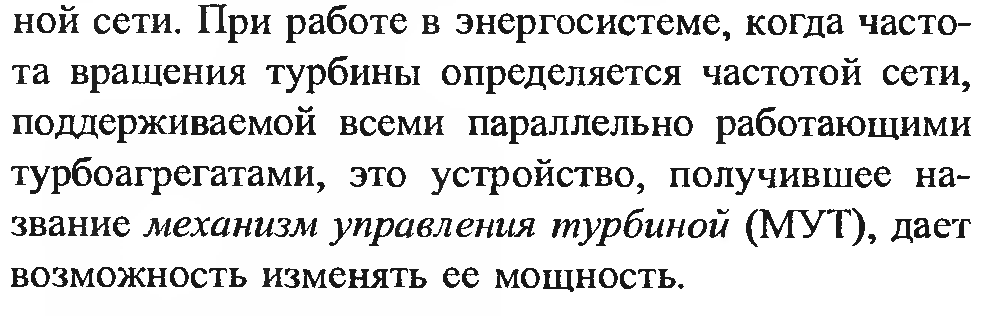

40) Охарактеризовать систему регулирования конденсационной турбины.

![]()

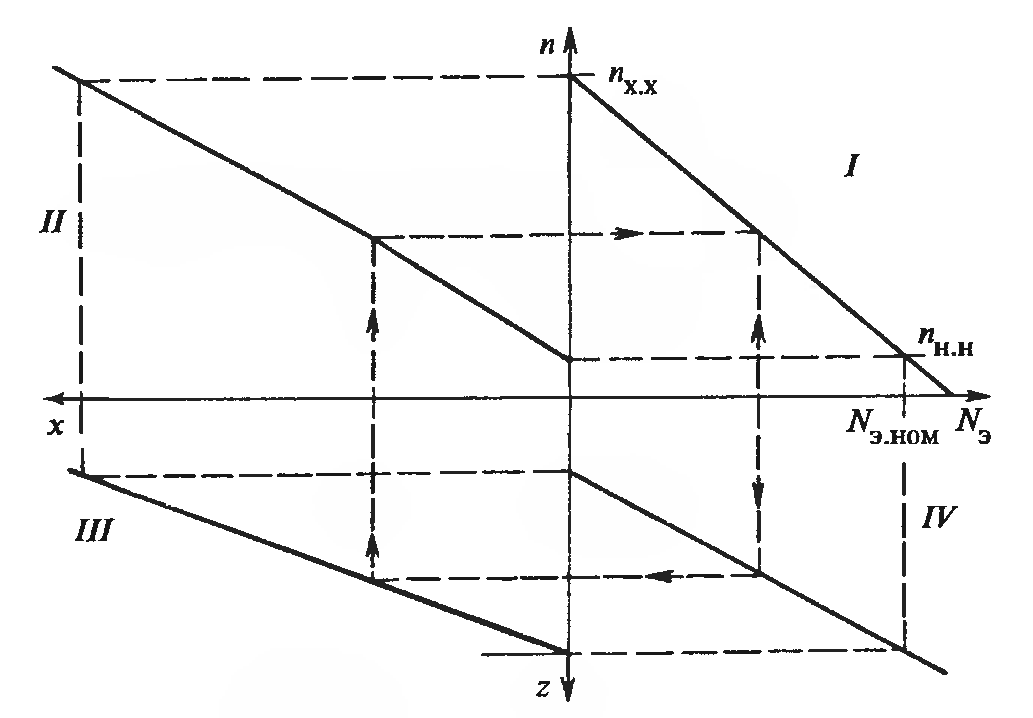

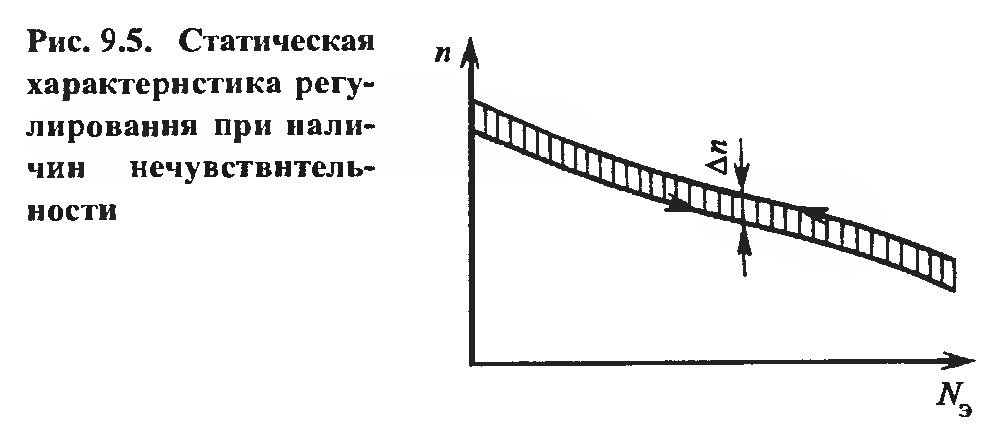

41)Охарактеризовать развернутую статическую характеристику системы регулирования.

Рисунок 9,3

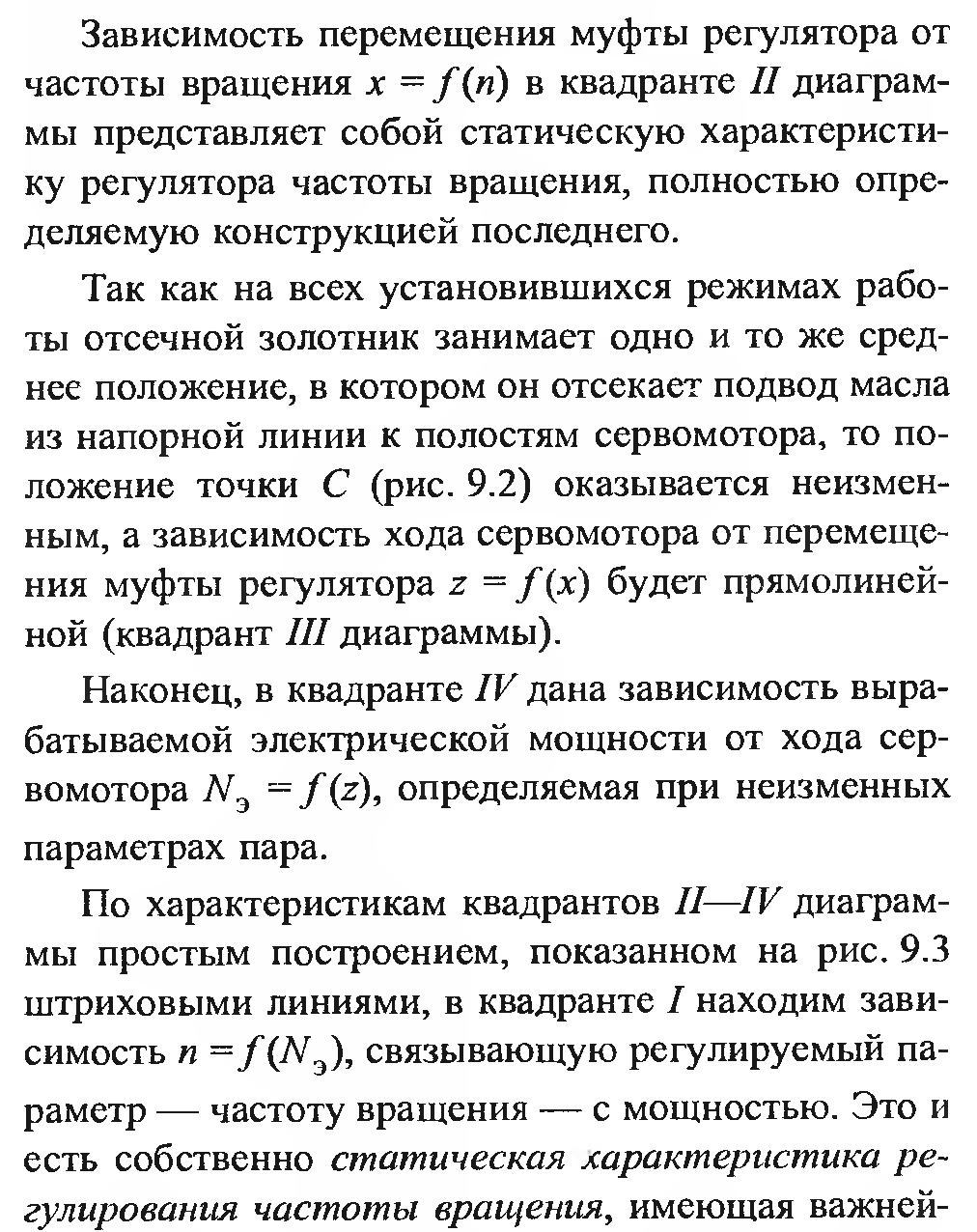

Параметры статической характеристики системы регулирования (степени неравномерности и нечувствительности).

О

характеризовать

МУТ. (Механизм управления турбиной)

характеризовать

МУТ. (Механизм управления турбиной)

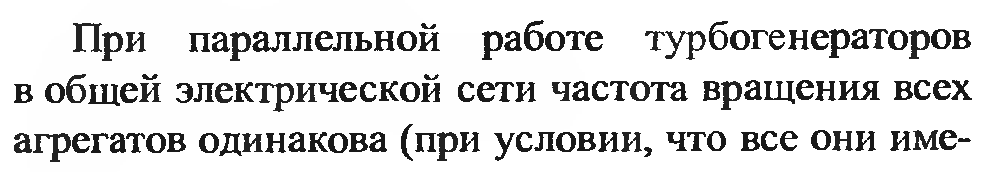

Параллельная работа турбоагрегатов.

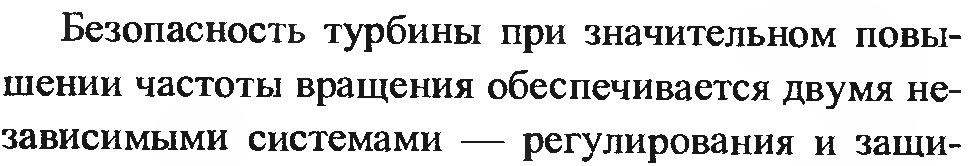

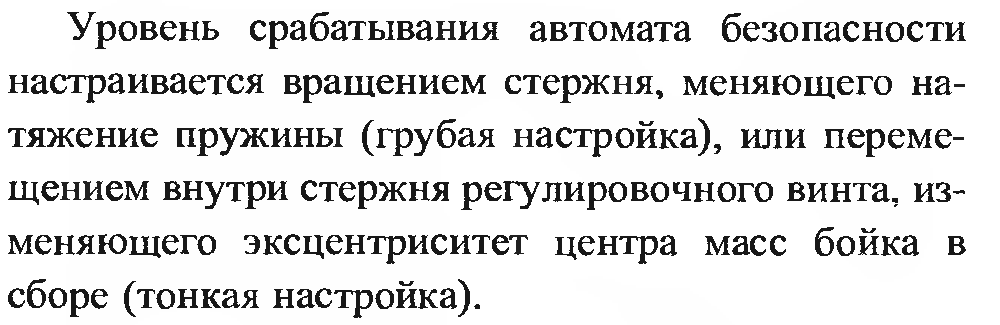

Система защит турбины.

![]()

![]()

![]()

![]()

![]()

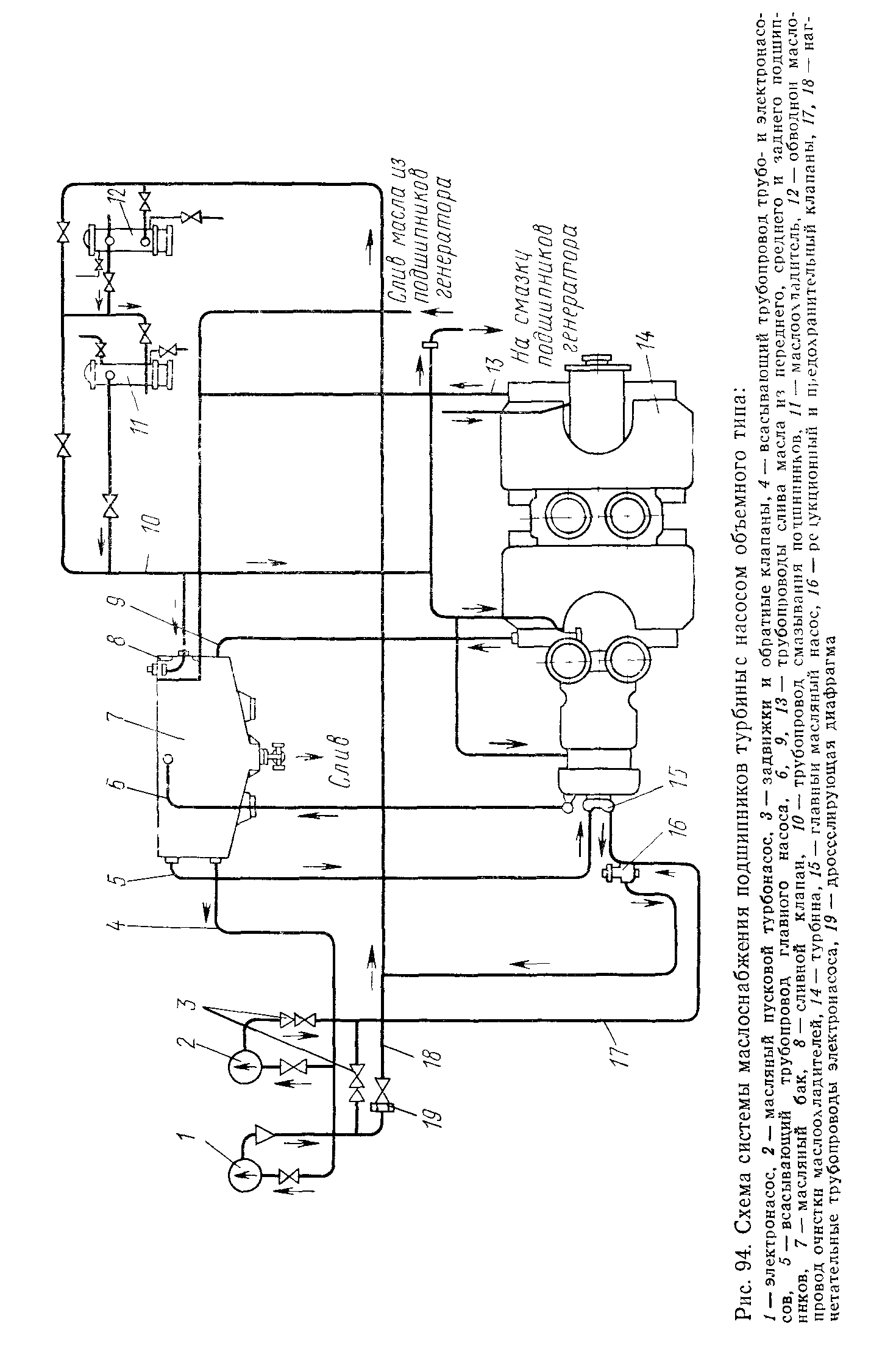

46. Система маслоснабжения

В современных турбинных установках для смазывания подшипников используют минеральное (полученное из нефти) или синтетическое огнестойкое масло. В системах автоматического регулирования турбин для передачи управляющих импульсов также используют масло (или воду). Система маслоснабжения предназначена для подачи масла в подшипники турбины, генератора и возбудителя, а также в систему автоматического регулирования, если она работает не на воде. Эта система должна быть повышенной надежности, так как даже короткие перерывы в подаче масла приводят к тяжелым авариям.

В большинстве случаев система смазывания подшипников совмещается с системой подачи масла в элементы регулирования турбины. Для смазывания подшипников необходимо давление масла (1,5*1,7)-1Р Па, а в системе регулирования—до 1,3- 10й Па. Обычно применяют два масляных насоса: низкого давления—для подшипников и высокого —для системы регулирования. Иногда одни насос высокого давления обслуживает обе системы. В этом случае смазка подается к подшипникам через понижающие давление редукционные клапаны.

Основными элементами системы маслоснабжения являются: главный масляный бак, аварийные, резервные и пусковые ыасло- насосы. Схема системы маслоснабжения подшипников турбины показана на рис. 94. Главный масляный насос 15 засасывает масло из масляного бака и подает его под давлением 1,3-10" Па в систему регулирования. Часть масла через редукционный клапан /б, понижающий давление до 1,6-10s Па, направляется на смазывание подшипников турбины и генератора, предварительно пройдя маслоохладитель, где остывает до 35—40°С. Необходимое давление за маслоохладителем поддерживается с помощью сливного клапана 8, сбрасывающего избыток масла в масляный бак. После подшипников турбины 14 масло но сливным трубопроводам 6. 9 и 13 сливается в масляный бак. Так как главный масляный насос /5 приводится во вращение непосредственно ротором турбины, то. когда турбина не работает, масло не подается. При пуске турбины используется пусковой турбонасос 2, который подает масло в систему до редукционного клапана 16 н обеспечивает работу системы до того момента, когда главный масляный насос создаст необходимый напор масла.

При аварийной остановке турбины, как только давление падает до 1.2-10я Па. автоматически включается аварийный насос с приводом от электродвигателя (электронасос) 1, который подает масло под давлением 3,5-105 Па в систему смазывания турбины до пуска турбонасоса.

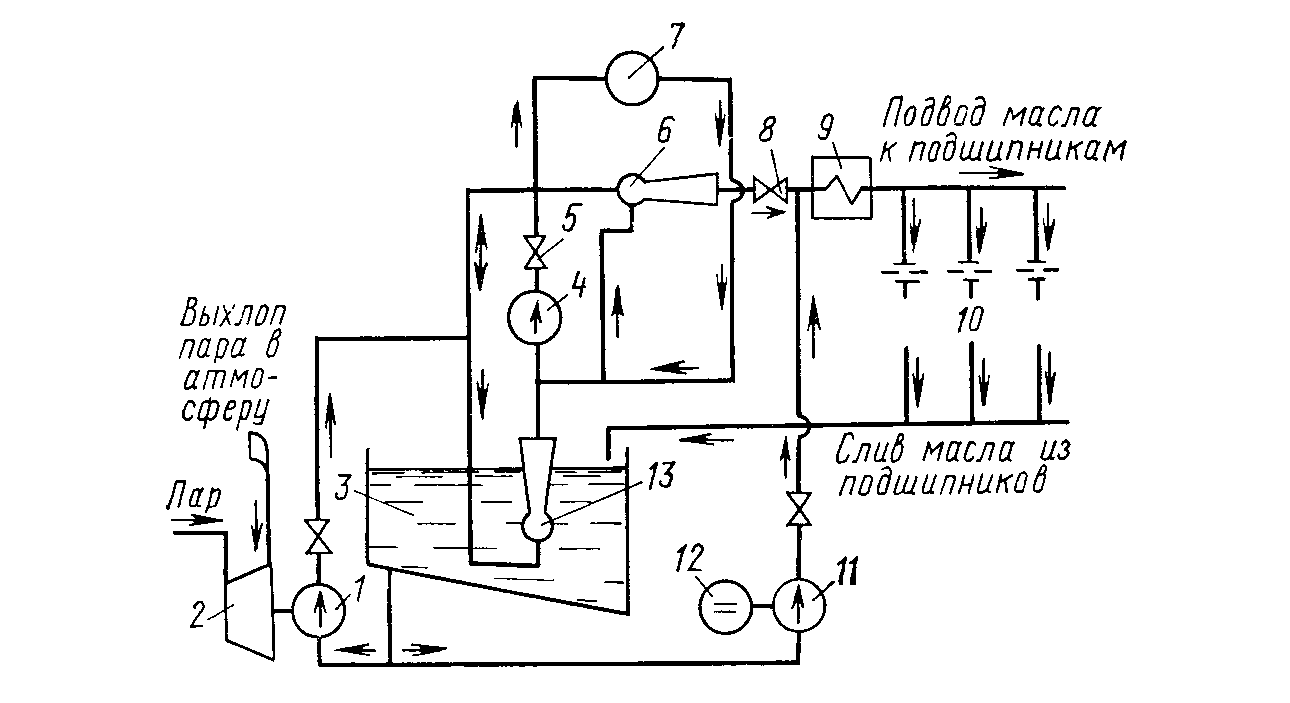

В такой системе маслоснабжения в качестве главного масляного используется зубчатый винтовой насос (насос объемного типа). Широко распространена система маслоснабжения (рис. 95), в которой используется главный масляный насос 4 центробежного типа, непосредственно соединенный с валом турбины.

Рис. 95. Схема системы маслоснабжения подшипников турбины с насосом центробежного типа:

1,2 -пусковой турбонасос и его турбина, 3— масляный бак, 4 — главный масляный насос 5,8 — обратные клапаны, 6, 13 — инжекторы, 7 —система регулирования, 9 — маслоохладитель, 10 — подшипники, 11 —аварийный масляный электронасос, 12 — электродвигатель постоянного тока.

Насос качает масло и создает необходимое давление, если он и всасывающая линия заполнены маслом. С этой целью инжектор 13 установлен непосредственно в масляном баке и обеспечивает подачу масла под небольшим давлением (0,Зч-0,5) • 105 Па. Перед пуском турбины включают пусковой турбонасос 1> подающий масло в систему регулирования и к инжекторам 13 и 6. Инжектор 6 служит для подачи масла при давлении (1-М,5)Х ХЮ5 Па к подшипникам турбины и электрогенератора.

С увеличением частоты вращения ротора растет давление масла за главным масляным насосом. Когда оно становится больше давления, развиваемого пусковым турбонасосом, открывается обратный клапан 5 и закрывается обратный клапан 2 и турбонасос отключается. При аварийном снижении давления масла включается аварийный масляный электронасос 11. Количество масла, поступающего к каждому подшипнику, регулируется с помощью дозирующих шайб, установленных на напорных маслопроводах.

Масляный бак (рис. 96), обычно размещаемый под полом машинного зала вблизи передней части турбины, имеет вмести

мость, зависящую от ее типа, количества подшипников и частоты вращения ротора. Масла в баке должно хватать на 4—8 мин работы главного масляного насоса. Смазка сливается из подшипников в правую часть бака и проходит через фильтры 5 грубой очистки, выполненные из мелкой металлической сетки. В местах подвода сливных труб в масляном баке на уровне поверхности масла находятся карманы, в которых задерживается пена и

Рис. 96. Масляный бак турбины:

/ — всасывающая труба главного масляного насоса, 2 — маслоуказатель 3 — шкала 4, 5 -фильтры, 6 — линия слива масла, 7—масляный инжектор

удаляются содержащиеся в масле газы. Грязь вместе с водой собирается на дне бака и сливается через отверстие 6 в нем. Фильтры 4 тонкой очистки из более частой металлической сетки, чем фильтры 5, отделяют правую часть бака от левой, откуда масло поступает к главному масляному насосу, турбонасосу и электронасосу.

Отсек отсоса масла отделен от остальной части бака металлическим листом с крупными отверстиями, который позволяет задерживать крупные предметы, случайно попавшие в масляный бак (инструмент и др.). В баке расположен масляный инжектор 7, подающий масло к подшипникам. Контролируют уровень масла в баке по шкале 3 поплавкового маслоуказателя 2, оснащенного электрическими контактами, которые включают сигнал при предельно низком или предельно высоком уровне масла в баке.

Маслоохладитель представляет собой стальной или чугунный корпус с большим количеством трубок, через которые проходит охлаждающая вода и которые снаружи омываются маслом. Водяные камеры маслоохладителя отделены от пространства, занятого маслом, трубными досками. Масло поступает в маслоохладитель снизу и, перемещаясь вверх, омывает трубки в поперечном направлении. Чтобы вода не попадала в масло через неплотности соединений, давление масла в охладителе больше давления воды.

Так как температура воспламенения минерального масла значительно меньше температуры перегретого пара, при утечках масла возможно возникновение пожара. Поэтому все элементы и трубопроводы маслосистемы тщательно контролируют на отсутствие дефектов, трещин и неплотностей.

47. Схема и элементы конденсационной установки турбины.

К онденсационные

устройства в паротурбинных установках

выполняют роль холодного источника,

понижение температуры которого

повышает термический кпд цикла. В

холодном источнике происходит конденсация

отработавшего пара. Образующийся

конденсат может быть сохранен, а затем

использован в качестве питательной

воды для котла. Таким образом, назначением

конденсационных устройств является:

установление и поддержание глубокого

разрежения в выходном патрубке турбины

и получение чистого конденсата для

питания котла.

онденсационные

устройства в паротурбинных установках

выполняют роль холодного источника,

понижение температуры которого

повышает термический кпд цикла. В

холодном источнике происходит конденсация

отработавшего пара. Образующийся

конденсат может быть сохранен, а затем

использован в качестве питательной

воды для котла. Таким образом, назначением

конденсационных устройств является:

установление и поддержание глубокого

разрежения в выходном патрубке турбины

и получение чистого конденсата для

питания котла.

Конденсационная установка (рис. 88) состоит из: конденсатора 1, циркуляционного 2, конденсатного 3 и воздушного 4 (эжектора) насосов и двигателей для их привода, трубопроводов и арматуры.

Отработавший в турбине пар поступает в конденсатор 1 представляющий собой теплообменный аппарат (обычно поверхностного типа), в котором происходит его конденсация. Для отвода теплоты, выделяющейся при конденсации пара, через трубки конденсатора непрерывно прокачивается циркуляционным насосом 2 охлаждающая вода, которая подается из водоема или бассейна градирни. Образовавшийся в результате конденсации пара конденсат откачивается из конденсатора конденсатным насосом 3 и подается в систему регенеративного подогрева питательной воды.

Для поддержания установившегося в конденсаторе разрежения необходимо из его паровой части непрерывно удалять неконденсирующиеся газы (в основном воздух), которые попадают в конденсатор вследствие неплотностей. Эту задачу выполняет воздушный насос 4, в качестве которого обычно используют пароструйный (паровой) или водоструйный (гидравлический) эжектор.