- •Основные понятия из области конструирования (конструкция рэс, процесс конструирования, конструкторская документация)

- •Конструкционные системы и конструкторская иерархия.

- •Основные понятия из области технологии (структура производственного и технологического процессов, масштабность производства)

- •Технологичность изделия, показатели технологичности.

- •6.Последовательность процесса создания рэс

- •7. Принципы классификации рэс. Классификация рэс по схемотехническому назначению и функциональной сложности

- •8. Категории рэс по объекту установки. Примеры ограничений, накладываемых на проектирование рэс объектом установки.

- •9.Виды механических воздействий, характеризующих объект установки и их влияние на функционирование рэс

- •10.Особенности конструкций наземных рэс: стационарных, носимых, переносных и бытовых рэс

- •11. Особенности конструкций возимых, морских и буйковых рэс.

- •12. Особенности конструкций самолетных, вертолетных, ракетных и космических рэс.

- •13.Классификация рэс по климатическому исполнению. Влияние климатических факторов на функционирование рэс

- •14.Классификация рэс по используемой элементной базе.

- •15. Принципы классификации и обозначения отечественных полупроводниковых приборов (транзисторов, диодов и их разновидностей). Уго основных видов полупроводниковых приборов.

- •16.Система обозначений отечественных микросхем. Примеры (уго)

- •17.Резисторы и конденсаторы. Система обозначений. Основные параметры, учитываемые при проектировании. Примеры обозначений в конструкторской документации.

- •18.Классификация рэс по конструктивной базе. Базовые и унифицированные несущие конструкции.

- •19.Система показателей рэс. Тактико-технические требования.

- •20.Абсолютные, удельные и относительные показатели.

- •24.Комплексные показатели качества рэс. Методика сравнения разрабатываемых вариантов конструкции рэс с использованием комплексного показателя

- •25.Конструктивно-технологические разновидности печатных плат, их особенности и области применения. Материалы печатных плат.

- •26.Печатные платы и узлы с монтажом на поверхность, их преимущества

- •27. Состояние и тенденции развития элементной базы для поверхностного монтажа: чип-компоненты и компоненты в корпусах типа sod и sot

- •28.Разновидности корпусов микросхем для тмп

- •29.Корпуса bga. Перспективные направления разработки корпусов микросхем для тпм

- •30. Конструктивно-технологические разновидности радиоэлектронных узлов, их особенности.

- •31. Топологические нормы проектирования печатных плат с монтажом на поверхность (проводники, переходные отверстия, технологические допуски)

- •32. Проектирование контактных площадок для кмп. Типовые посадочные места кмп

- •33. Рекомендации по расположению и ориентации компонентов на плате

- •34. Элементы внешнего контактирования радиоэлектронных узлов с монтажом на поверхность. Элементы тест-контроля

- •35.Общая последовательность проектирования радиоэлектронных узлов с кмп Конструктивные варианты и типы технологических процессов изготовления узлов с тмп

- •36. Варианты установки кмо. Разметка посадочного места типичных корпусов кмо

- •40.Особенности технологии поверхностного монтажа

- •41.Примеры построения технологического процесса изготовления узлов со смешанным монтажом

- •42. Нанесение паяльной пасты и клея методом дозирования

- •47. 8. Особенности монтажа компонентов отверстия

- •50. Контроль электрических параметров электронных сборок

- •51. Изготовление печатных плат субтрактивным методом

- •52.Изготовление печатных плат тентинг-методом и методом пафос

- •54. Рельефные печатные платы.

- •55.56. 58Понятие компоновки.

- •57. Общая схема выполнения компоновочных работ.

- •Конструкции корпусов блоков и приборов

- •60. Виды изделий (гост 2.101-68) Виды и комплектность документов

- •61. Обозначение изделий и конструкторских документов. Классификатор ескд (гост 2.201-80)

- •62. Техническое задание на проектирование (гост 15.001-88)

- •63. Технические требования технического задания

- •64. Правила выполнения текстовых документов (гост 2.105-95). Построение документа. Расположение и изложение текста

- •65. Спецификация (гост 2.106-96). Состав спецификации и заполнение граф и разделов

- •66. Общие требования к рабочим чертежам (гост 2.109-73). Выполнение видов и простановка размеров. Справочные размеры

- •Общие требования к рабочим чертежам (гост 2.109-73). Обозначение шероховатости поверхности и покрытий. Технические требования на чертежах.

- •68. Особенности оформления чертежей печатных плат (гост 2.417-91)

- •69. Правила выполнения сборочных чертежей (гост 2.109-73)

- •70. Правила выполнения схем электрических принципиальных (гост 2.702-68). Правила заполнения перечня элементов

- •2. Правила построения уго элементов

- •2.1. Общие правила построения уго

- •Технологическая документация: основные виды документов, особенности оформления маршрутных карт

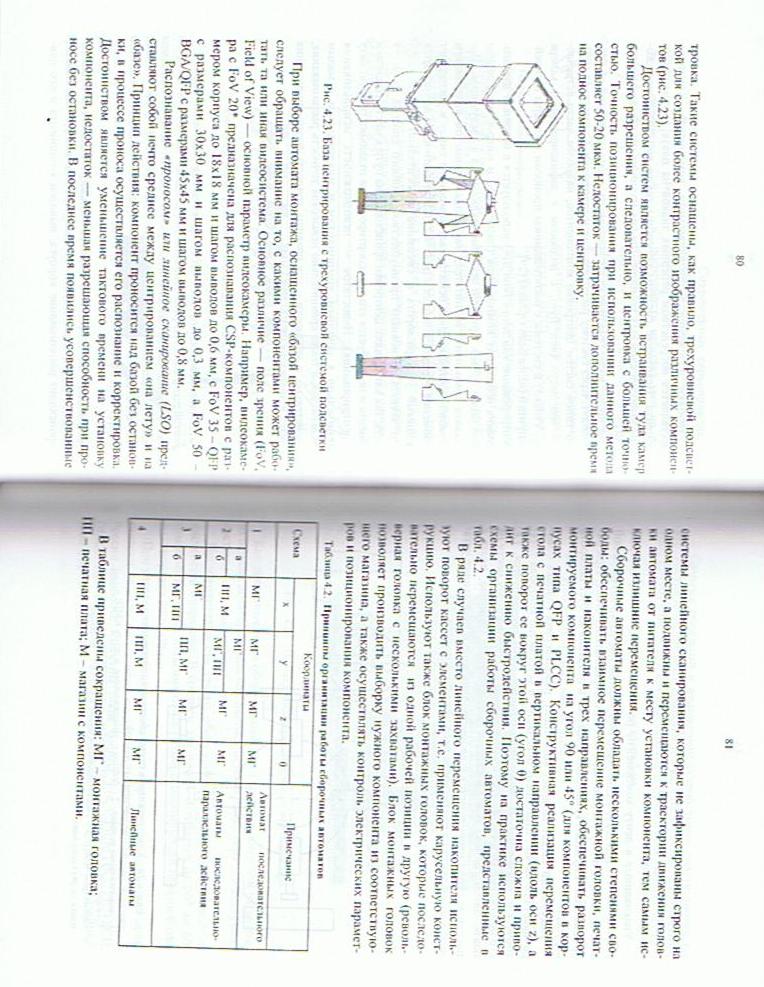

41.Примеры построения технологического процесса изготовления узлов со смешанным монтажом

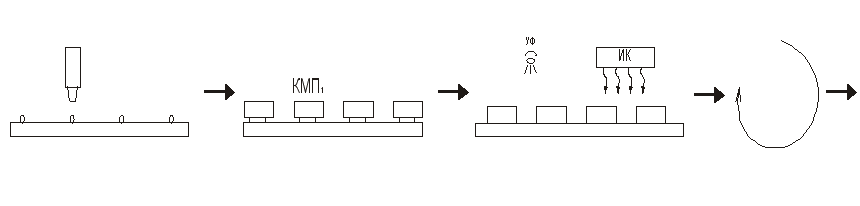

Конструктивное исполнение, которое включает КМП на нижней стороне платы, а КМО – на верхней стороне.

Сборку и монтаж проводят в следующей последовательности (рисунок 1):

на поверхность платы наносят дозатором клей;

устанавливают КМП1;

выполняют полимеризацию клея УФ или ИК излучением;

переворачивают плату и устанавливают КМО2;

выполняют одновременную пайку КМП1 иКМО2 волной припоя

промывают сборку и осуществляют контроль.

При пайке многовыводных КМП могут возникнуть трудности, связанные с непропаем в результате теневого эффекта или же с появлением закорачиваний выводов компонента. Для предотвращения появления таких дефектов применяют пайку двойной волной припоя. Первая волна турбулентная, высокая, но узкая обеспечивает омывание припоем контактных площадок в «теневой» зоне. При этом на контактных площадках могут образовываться излишки припоя. Для их устранения используется вторая волна, которая является ламинарной.

Для уменьшения дефектов типа перемычек в установках с двойной волной припоя применяют воздушные ножи. Поток горячего воздуха направляют на нижнюю сторону платы сразу после второй волны. Этот поток разрушает возникшие между выводами перемычки.

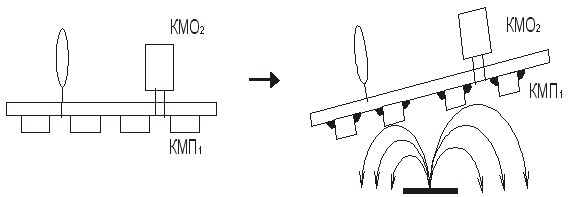

Технологический процесс сборки и монтажа узлов исполнения {КМП на нижней и верхней стороне платы, КМО – на верхней стороне} состоит из следующих операций (рисунок 2):

наносят на печатную плату дозатором клей;

устанавливают КМП1;

осуществляют полимеризацию клея;

переворачивают печатную плату;

наносят через трафарет припойную пасту;

устанавливают КМП2;

производят оплавление припойной пасты (ПФ или ИК);

устанавливают КМО2;

производят совместно пайку КМП1 и КМО2 волной припоя;

выполняют промывку и контроль сборки.

Рисунок 2

42. Нанесение паяльной пасты и клея методом дозирования

Применяются два основных способа нанесения. Метод дозирования с применением пневматических дозаторов хорош тем, что он не привязан к трафарету, и оператор может работать с любой платой. Таким дозатором удобно пользоваться при большом количестве различных типов плат или на опытном участке, где при разработке плата меняется несколько раз. Слабая сторона этого метода в его низкой производительности, которая определяется мастерством оператора.

Более совершенными являются устройства автоматического дозирования, сопрягаемые с полуавтоматами и автоматами установки компонентов и имеющие микропроцессорное управление с простым программированием. Настольные автоматы дозирования при сравнительно невысокой цене обеспечивают нанесение клея, паяльных паст, компаундов и других вязких материалов с максимальной производительностью до 13000 доз в час. Для работы в сборочных линиях разработана широкая гамма оборудования, обеспечивающего нанесение от 15000 до 140000 доз в час с точностью позиционирования в 50 мкм. Высокая точность позиционирования достигается использованием системы технического зрения, осуществляющей автоматическую коррекцию по реперным знакам, и прецизионных высокоскоростных приводов по осям X, Y и Z. Наиболее совершенными приводами на сегодняшний день считаются шарико-винтовые пары (ШВП), работающие независимо или совместно.

Вращение ШВП в одинаковом направлении приводит к перемещению привода по оси Y, а вращение в противоположных направлениях - к перемещению привода по оси Х.

Типичн. разновидности оборудования и для нанесения паяльной пасты и клея

Нанесение паяльной пасты возможно как методом трафаретной печати, так и методом дозирования. В последнем случае операции нанесения клея и паяльной пасты можно проводить на одном оборудовании, что сокращает затраты. Однако нанесение паяльных паст методом дозирования непригодно при промышленном производстве из-за низкой скорости и стабильности процесса по сравнению с трафаретной печатью и оправдано только в условиях отсутствия трафарета на изделие или нецелесообразности его изготовления. Такая ситуация может сложиться, например, при опытном производстве большой номенклатуры электронных модулей, когда из-за большого числа обрабатываемых конструктивов и малых серий затраты на изготовление трафаретов значительны.

После установки SMD-компонентов на верхнюю сторону платы производится их групповая пайка методом оплавления припойной пасты, нанесенной на трафаретном принтере, или методом дозирования. После этой операции технологический цикл, связанный с установкой поверхностно монтируемых компонентов, считается завершенным. Далее, после ручной установки компонентов в отверстия платы производится совместная пайка всех SMD-компонентов, ранее удерживавшихся на нижней стороне платы при помощи отвержденного адгезива и уже установленных выводных компонентов. В конце технологического цикла выполняют операции визуальной инспекции пайки и контроля.

При другом варианте реализации смешанного монтажа предполагается иная последовательность выполнения операций. Первым этапом является нанесение припойной пасты через трафарет, установка на верхней стороне платы сложных компонентов для поверхностного монтажа (SO, PLCC, BGA) и пайка расплавлением дозированного припоя. Затем, после установки компонентов в отверстия платы (с соответствующей обрезкой и фиксацией выводов), плата переворачивается, на нее наносится адгезив и устанавливаются компоненты простых форм для поверхностного монтажа (чип-компоненты, компоненты в корпусе SOT). Они и выводы компонентов, установленных в отверстия, одновременно пропаиваются двойной волной припоя. Возможно также использование в составе одной линии оборудования, обеспечивающего эффективную пайку компонентов (с верхней стороны платы) расплавлением дозированного припоя и пайку (с нижней стороны платы) волной припоя.

Необходимо отметить, что в технологическом процессе, реализующем смешанный монтаж, возрастает количество контрольных операций из-за сложности сборки при наличии компонентов на обеих сторонах платы. Неизбежно возрастают также количество паяных соединений и трудность обеспечения их качества.

Односторонний выводной и поверхностный монтаж Такая технология носит в мировой практике название технологии оплавления припойных паст (reflow) и является одной из стандартных в технологии монтажа наповерхность

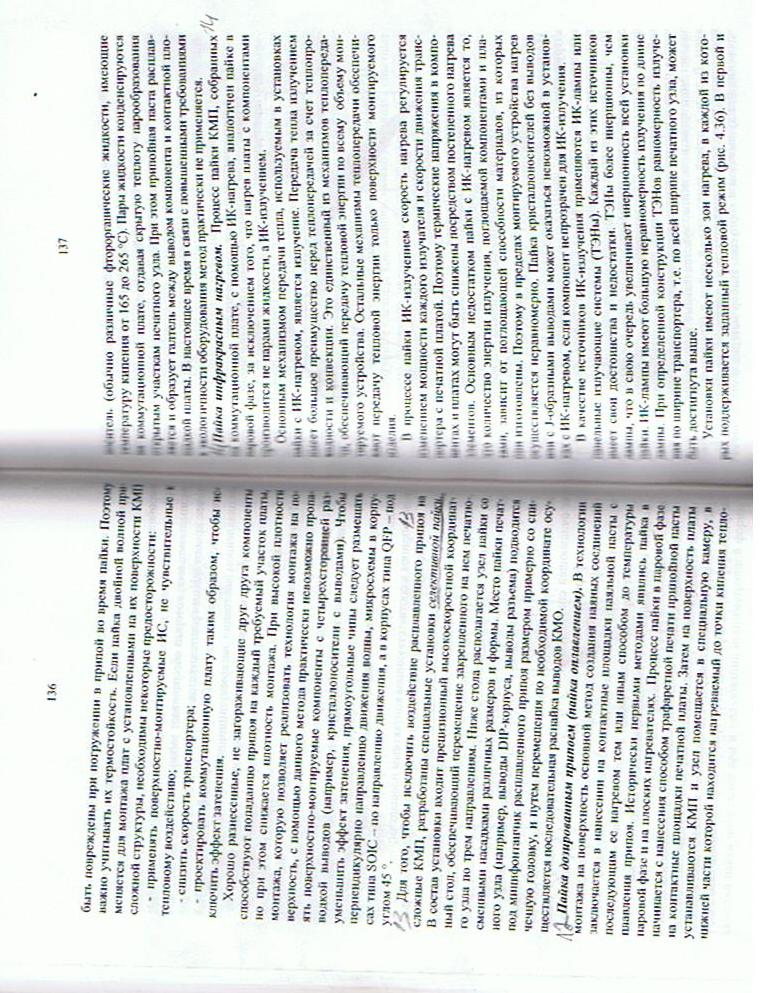

,44,45 Пайка волной припоя, селективная пайка. Пайка ИК-нагревом, конвекционная и лазерная пайка. Оборудование для выполнения ремонтных работ и ручной пайки.

Конвекционная пайка

Конвекционная пайка основана на нагреве воздуха в замкнутом объеме. Активная конвекция позволяет обеспечить одинаковую температуру во всем объеме, при этом следует учитывать, что температура воздуха, в силу отдачи тепла в плату и атмосферу, должна быть значительно выше желаемой температуры нагреваемого компонента.

В конвекционных системах оплавления имеется некоторая неравномерность прогрева в результате нежелательного ИК-излучения, исходящего от нагревшихся частей рабочей камеры, поэтому ее стенки облицовывают пластинами из зеркально отполированной нержавеющей стали, а нагревательные элементы выносят за ее пределы - таким образом тепловая энергия переотражается, вместо того чтобы накапливаться и излучаться.

Наиболее важным параметром систем конвекционного оплавления является скорость циркуляции воздуха, которая должна быть достаточно быстрой, чтобы уравнять его температуру с той, которую имеют компоненты внутри каждой зоны.