- •Ведомость объема дипломной работы

- •Реферат

- •Содержание

- •1 Описание станка лазерной резки металла lasercut-4015-3 8

- •2 Постановка задачи 14

- •3 Пространственный (касой) изгиб балок, кручение стержней (брусьев) 15

- •4 Моделирование процесса работы оптической лазерной головки 32

- •5. Расчет экономической эффективности 40

- •6 Охрана труда 46

- •Введение

- •Описание станка лазерной резки металла lasercut-4015-3

- •Постановка задачи

- •Пространственный (касой) изгиб балок, кручение стержней (брусьев)

- •Моделирование процесса работы оптической лазерной головки

- •Расчет экономической эффективности

- •Износ инструмента и приспособлений целевого назначения

- •Общепроизводственные расходы

- •Общехозяйственные расходы

- •Расчет цены на обработанный лист металла

- •Результаты расчетов

- •Охрана труда

- •Заключение список используемых литературных источников

- •Приложение а

Описание станка лазерной резки металла lasercut-4015-3

Станок лазерной резки металла " LaserCUT-4015-3" предназначен для автоматической лазерной резки любых листовых металлов: углеродистых сталей - толщиной до 12 мм, коррозионно-стойких - до 6 мм, алюминия до 4 мм и может использоваться как самостоятельное изделие с индивидуальным обслуживанием, так и в составе технологических линий.

Станок оснащен волоконным лазером мощностью 1,5 кВт фирмы "ИРЭ-Полюс" (Россия), системой числового программного управления LSMC-4 на базе процессора Texas Instruments DSP C32 и персональным компьютером, обеспечивающим ввод управляющих программ с лазерного или жесткого дисков, flash, а также непосредственно с клавиатуры модуля управления машины.

Внешний вид станка лазерной резки " lasercut-4015-3" с двухпалетным раскройным столом ( с защитной кабиной)

Рисунок 2- Станок лазерной резки " lasercut-4015-3"

Основные параметры

Максимальная скорость холостого хода: до 180 м/мин.

Скорость рабочего перемещения – 30 м/мин

Точность воспроизведения заданного контура ±0,1 мм/1000мм.

Наибольшие размеры обрабатываемого листа - 3000x1500 мм

Величина вертикального хода суппорта - не менее 100 мм. (прим. Паллета в станке устанавливается на 1 уровень

Напряжение питающей сети - 3x380 В +6%/-10% частотой 50 Гц.

Максимальная мощность, потребляемая станком (с лазером 1 кВт, чилером, системой очистки)- не более 44 кВт.

Программоноситель - Flash-диск, Ethernet.

Операционная система Windows ХР.

Устройство числового программного управления выполнено на базе системы управления LSMC-4

Координатные привода XY на базе синхронных линейных электродвигателей

Повторяемость позиционирования - ±0,005 мм/м.

отработанные режимы резки для основных применяемых материалов при резке сжатым воздухом, азотом и кислородом.

Уровень радиопомех, создаваемых при работе машиной, не превышает значений, установленных действующими нормами.

Изоляция токоведущих частей электрооборудования и модуля управления, электрически связанных с питающей сетью, выдерживает напряжение 1000 В переменного тока частотой 50 Гц плюс двойное номинальное напряжение данной цепи.

Сопротивление изоляции токоведущих цепей модуля управления, электрооборудования и линий связи в нормальных климатических условиях не должно быть ниже 3 Мом.

Температурный диапазон эксплуатации машины - от +15С° до + 35С°, влажность до 90%.

Машина может устанавливаться в закрытых помещениях с обще обменной вентиляцией с кратностью не менее 10 раз в час.

Время непрерывной работы машины - без ограничения, с перерывами на техническое обслуживание.

один стол с габаритами не менее 1500х3000 мм обеспечивают:

-установку и удаление деталей и заготовок вручную;

-упоры для установки листов и заготовок в нулевую координату;

-подачу стола в зону резания и обратно вручную;

-блокировку стола во время резания, загрузки и выгрузки заготовок;

-высоту верхнего стола над уровнем пола - не более 900мм.

Электропитание установки

Числовая программная система управления

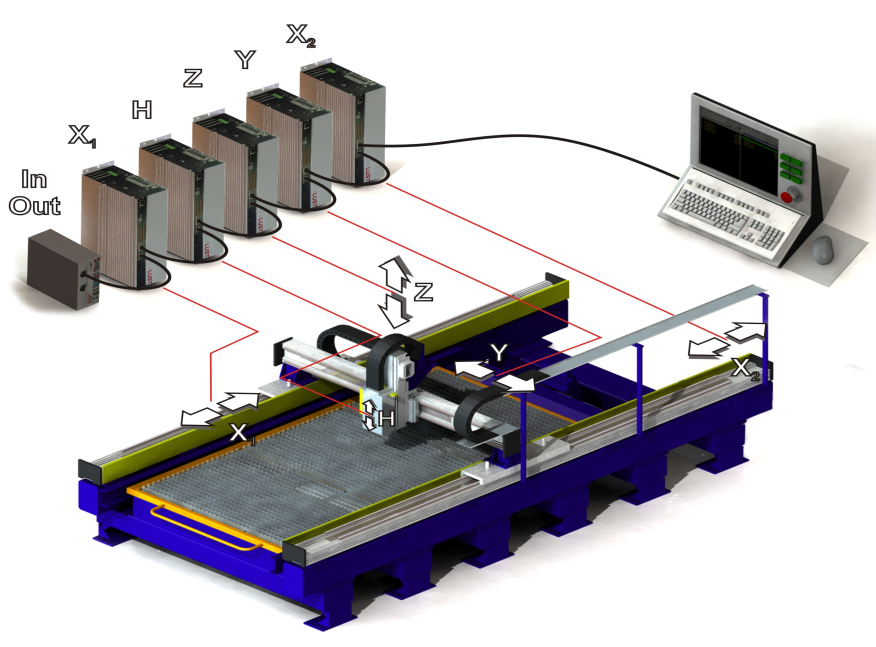

Специально для технологических комплексов с высокими требованиями, предъявляемыми как динамике работы координатной системы, так и к скорости обмена информационными потоками между всеми технологическими узлами оборудования, нами разработана и серийно выпускается многоосевая распределенная система числового программного управления CNCE на базе быстродействующего протокола обмена реального времени EtherCAT (скоростью обмена 100 Mbit/с и 1 Gbit/с). Цикл обработки данных в системе EtherCAT c использованием вычислительного ресурса мощных персональных компьютеров настолько быстр, что он позволяет производить расчеты и обработку информации в промежутке меду двумя информационными телеграммами, и тем самым сравним по быстродействию с работой аппаратно реализованной блочной системой ЧПУ с использованием системной шины (LSMC). В результате, предоставляется возможность получать данные от управляемых устройств в режиме реального времени и управляющие данные передавать с минимальными задержками. Причем все это происходит без изменения производительности виртуального управляющего контроллера верхнего уровня, в качестве которого используются современные индустриальные РС, подключаемого через стандартный интерфейс Ethernet.

Система CNCE выполняет функции управления приводами, функцию ЧПУ и контролера входов/выходов и других переферийных устройств включая:

- поддержание и оперативное управление контурной скоростью,

- линейную и круговую интерполяцию,

- сплайновую интерполяцию при отработке

криволинейной траектории произвольной

сложности в 2-х - 3-х координатной системе

(траектория задается точками, при

отработке которых привод не останавливается

в промежуточных позициях).

сплайновую интерполяцию при отработке

криволинейной траектории произвольной

сложности в 2-х - 3-х координатной системе

(траектория задается точками, при

отработке которых привод не останавливается

в промежуточных позициях).

Запатентованный принцип перекрестного регулирования двух двигателей оси Х позволяет минимизировать динамическую ошибку при максимальных скоростях и ускорениях.

Сервоконтроллер LSME-4 выполняет также функции контроллера электроавтоматики (QLC).

Использование протокола EtherCAT позволяет обеспечить необходимое быстродействие канала передачи данных, в том числе и в сверхпрецизионных станках, характеризующихся высокой разрядностью данных и большим количеством сегментов траектории. Тем самым достигается оптимальное разделение функций между компьютером и осевыми контроллерами, позволяющее полностью использовать ресурс последних для решения в реальном масштабе времени задач генерации траектории, сплайн-интерполяции, обработки сигналов датчика, расчета положения и регулирования привода и управления технологическими процессами лазерной обработки материала.

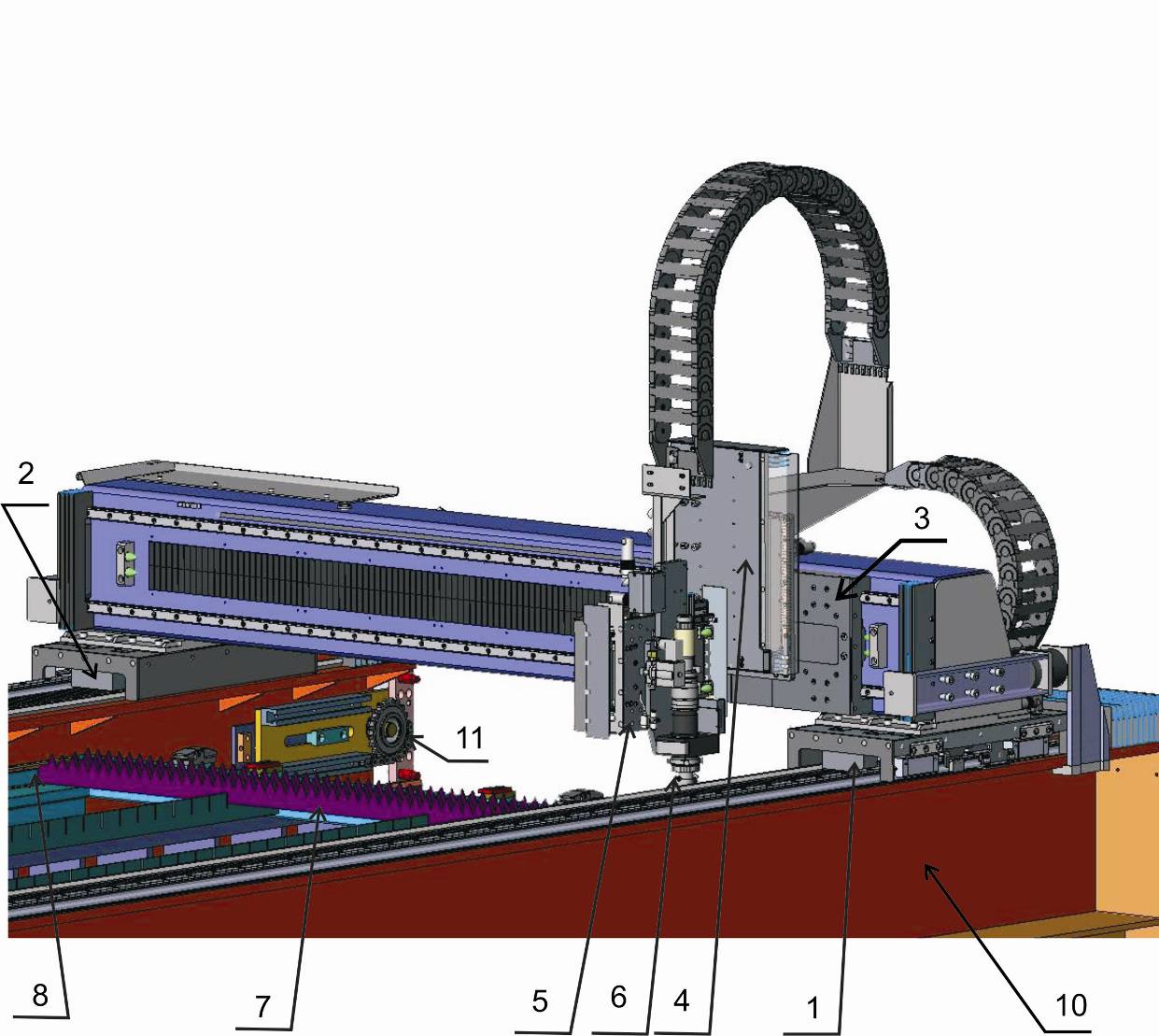

Эскиз кинематической схемы станка

К инематическая

схема станка (рис.3) включает следующие

узлы:

инематическая

схема станка (рис.3) включает следующие

узлы:

Рисунок 3- Кинематическая схема

Базовое сварное основание, изготовленное из стального проката (10)

Координатная система портального типа на базе двух линейных синхронных двигателей типа LSM-P-32-540-50 в продольном направлении (1,2) и одного синхронного двигателя LSM-P-32-376-75 в поперечном направлении (3).

Для поддержания технологического зазора между соплом лазерной головы и поверхностью обрабатываемого материала и отработки всех технологических перемещений в перпендикулярном направлении к поверхности обработки использован синхронный линейный двигатель LSM-P-24-210-75 (4).

■ С целью обеспечения динамичных перемещений при работе с тонким материалом, в системе предусмотрен вариант дополнительной подвижки (5) оптической головки (6) в продольном направлении, синхронизированной с линейными двигателями 1,2 на уровне расчета траекторной задачи в ЧПУ,

■ раскройный стол (7) для установки листа в рабочей зоне с конструкцией стальных "ножей"

■ выкатные тележки (8) для удаления отходов и сбора мелких деталей.

■ цепной привод для механизированной замены паллет (приводной двигатель с шестеренкой) и ведомая шестерня (11)

Все линейные синхронные двигатели включают в состав прецизионные линейные направляющие качения и датчик положения, обеспечивающие долговременную надежную работу устройства в целом. Приводы осей надежно защищены от попадания пыли гофрированными кожухами фирмы НЕМА.

Условия эксплуатации

Температурный диапазон эксплуатации машины - от +15С° до + 35С°, влажность до 80%.

Машина может устанавливаться в закрытых помещениях с обще обменной вентиляцией с кратностью не менее 10 раз в час.

Время непрерывной работы машины - без ограничения, с перерывами на техническое обслуживание.

Координатный стол обеспечивает

программное управление перемещением лазерной головы по осям Х,Y,Z;

автоматическое обеспечение постоянного зазора между лазерной головой и обрабатываемой заготовкой не хуже 0,05 мм на скорости резки до 20м/мин.;

минимальное количество холостых перемещений по оси Z;

фиксацию челночных столов при обработке для обеспечения точности нулевой координаты - не хуже ±1 мм;

защиту направляющих и двигателей от пыли и продуктов сгорания;

защитная кабина, защищающая от рассеянного излучения с боковых сторон;

смотровые окна в кожухе стола из материала, не пропускающего лазерное излучение;

переносной пульт управления для работы в наладочном режиме;

выкатные поддоны с местами строповки для быстрого удаления шлама и мелких деталей;

посекционную систему вытяжки продуктов сгорания;

стойку управления с экраном и клавиатурой, позволяющей подготавливать программу обработки;

программу управления установкой на русском языке с указанием режимов обработки и предупреждений при возникновении сбоев в работе;

защиту лазерной головы от поломки при не предусмотренных столкновениях.

-автоматическую очистку сопла с требуемой периодичностью

Голова для лазерной резки обеспечивает

быстросъемную замену защитного стекла и сопел;

комплект защитных стёкл, линз и сопел на - 4000 часов работы лазера;

срок службы линз не менее – 1000 часов работы лазера;

датчики для контроля необходимого зазора между соплом и материалом в процессе обработки.

возможность ручного управления движением осей и вспомогательных устройств в наладочном режиме.

Схема расположения оборудования

Н а

рис. 4 представлена схема расположения

станка лазерной резки и его оборудования.

а

рис. 4 представлена схема расположения

станка лазерной резки и его оборудования.

Рисунок 4 - Схема