- •Формирование государственной политики рф в области промышленных технологий. Приоритетные направления развития науки, технологий и техники рф. Перечень критических технологий.

- •22. Классификация и обозначение металлорежущих станков. Краткая характеристика основных групп и типов станков.

- •2. Роль промышленных технологий в мировой системе хозяйствования. Инновационные процессы в промышленности. Тенденции развития современных производственных технологий.

- •23. Механическая обработка металлов и сплавов. Основные сведения о процессах обработки металлов резанием. Элементы резания, процесс резания, тепловые явления в процессе резания.

- •4. Влияние научно-технического прогресса на создание принципиально новых промышленных технологий. Примеры появления новых технологий и модификаций.

- •25. Схемы обработки и классификация движений при обработке отверстий. Главное движение, движение подачи, режимы обработки. Понятие о сверлении, зенкеровании, развертывании.

- •5. Понятие о наукоемких и высоких технологиях, их роль и значение в современном промышленном производстве. Критерии наукоемкости технологий.

- •26.Сущность фрезерования и классификация фрез. Схемы обработки при фрезеровании плоских поверхностей. Понятие о режимах обработки. Виды изделий, получаемых фрезерованием.

- •6. Классификация технологий: по уровню применения - микро-, макро- и глобальные технологии; по функциональному составу - технологии заготовительного, основного и вспомогательного производства

- •27. Схемы фрезерования прямоугольных пазов, канавок, уступов, фасонных и криволинейных поверхностей. Виды изделий, получаемых фрезерованием.

- •7. Классификация технологий: базовые, критические, наукоемкие и двойного назначения технологии. Сущность каждого вида технологий

- •28. Общие сведения о технологии нарезания зубчатых колес. Методы копирования и обкатки, зубофрезерование.

- •8.Задачи и этапы ниокр при создании инновационного продукта на стадиях жизненного цикла изделия.

- •29. Общие сведения об обработке абразивными материалами. Основные виды и способы шлифования наружных и внутренних поверхностей. Режимы обработки.

- •9.Конструкторская подготовка производства на основе cad/cam систем. Основные положения ескд при создании инновационного продукта.

- •30. Характеристика отделочных методов абразивной обработки (полирование, притирка, хонингование, суперфиниширование, гидроабразивная обработка)

- •11. Естд. Характеристика и содержание основных видов технологических документов. Исходные данные для проектирования технологического процесса механической обработки

- •32. Специальные виды литья: литье под давлением, центробежное литье. Механизация и автоматизация литья.

- •12.Понятие технологии. Классификация технологических операций. Технологические режимы, оборудование и оснастка.

- •33. Специальные виды литья. Под давлением, центробежное, литьё в кокиль, литьё по выплавляемым моделям. Классификация дефектов литья.

- •13. Производственный и технологический процессы. Определения и основные понятия (операция, переход, рабочий и вспомогательные ходы, установка, позиция).

- •34. Сварочное производство. Классификация процессов сварки. Сварка плавлением и давлением. Газокислородная сварка.

- •14.Понятие производственного и технологического процесса. Характеристика типов производства: единичное, серийное, массовое.

- •35. Сварочное производство. Новейшие виды сварки: электронным и лазерным лучом, микродуговая сварка.

- •15. Техническое нормирование. Показатели трудоемкости технологических операций. Структура штучного времени.

- •36. Обработка металлов давлением. Основы технологии продольной прокатки. Виды изделий, получаемых прокаткой.

- •16. Технологичность конструкции изделия. Показатели технологичности и их определение.

- •37. Обработка металлов давлением. Основные понятия и закономерности процесса волочения. Виды изделий, получаемых волочением.

- •17. Техническое обеспечение качества изделий. Влияние параметров обработки на точность, производительность и себестоимость изготовления изделий.

- •38. Обработка металлов давлением. Основы технологии прессования. Виды изделий, получаемых прессованием.

- •18. Экономическая оценка технологических процессов. Сравнение вариантов изготовления деталей по себестоимости и производительности.

- •39. Обработка металлов давлением. Основы технологии свободной ковки. Виды изделий, получаемых свободной ковкой.

- •19. Основы деления промышленности по отраслям. Структура отраслей машиностроительной промышленности.

- •Точное машиностроение — приборостроение, радиотехническое и электронное машиностроение, электротехническая промышленность..

- •Производство металлических изделий и заготовок

- •40. Обработка металлов давлением. Основы технологии объемной и листовой штамповки. Виды изделий получаемый объемной и листовой штамповкой.

- •20. Машиностроительный комплекс рф. Функции мск. Основные типы технологий и научно-технические инновации мск.

- •41. Физические основы и пути развития электрофизических и электрохимических методов обработки.

- •21. Роль и значение заготовительного производства в производственном цикле. Основные технологии получения заготовок: литье, ковка, штамповка. Основные требования к заготовкам.

- •42.Лазерные, электронно-лучевые, плазменные, ультразвуковые методы обработки промышленных материалов.

- •22. Классификация и обозначение металлорежущих станков. Краткая характеристика основных групп и типов станков.

- •43. Технологии автоматизированного управления объектами и производственными процессами. Компьютеризация управления технологическим оборудованием.

- •44. Полимерные материалы, состав, структура, свойства. Способы получения и области применения.

- •45. Способы добычи энергоносителей, их виды и характеристики. Торф. Уголь. Нефть. Газ. Технологии их добычи и первичной обработки. Инновационные технологии в переработке органических топлив.

- •25. Схемы обработки и классификация движений при обработке отверстий. Главное движение, движение подачи, режимы обработки. Понятие о сверлении, зенкеровании, развертывании.

- •46. Технологии электроснабжения и электропотребления. Динамика производства и потребления электроэнергии как индикатор экономического прогресса.

- •26.Сущность фрезерования и классификация фрез. Схемы обработки при фрезеровании плоских поверхностей. Понятие о режимах обработки. Виды изделий, получаемых фрезерованием.

- •47. Технологии производства электроэнергии (аэс, гэс, тэс). Структура генерирующих мощностей в России.

- •27. Схемы фрезерования прямоугольных пазов, канавок, уступов, фасонных и криволинейных поверхностей. Виды изделий, получаемых фрезерованием.

- •48. Альтернативные источники энергии (комплексный подход). Инновационные проекты в области электроэнергетики.

- •28. Общие сведения о технологии нарезания зубчатых колес. Методы копирования и обкатки, зубофрезерование.

- •29. Общие сведения об обработке абразивными материалами. Основные виды и способы шлифования наружных и внутренних поверхностей. Режимы обработки.

- •50. Использование научно-технических новшеств в современных технологиях. Нанотехнологии как одна из основ развития промышленного производства.

- •30. Характеристика отделочных методов абразивной обработки (полирование, притирка, хонингование, суперфиниширование, гидроабразивная обработка)

- •51. Высокие технологии ххi века. Основные направления научно-технического прогресса технологий в области телекоммуникаций и информатики

- •52. Высокие технологии ххi века. Основные направления развития космических технологий России.

- •32. Специальные виды литья: литье под давлением, центробежное литье. Механизация и автоматизация литья.

- •53. Высокие технологии XXI века. Основные направления развития технологий электроники и микроэлектроники.

- •33. Специальные виды литья. Под давлением, центробежное, литьё в кокиль, литьё по выплавляемым моделям. Классификация дефектов литья.

- •54. Пусконаладочные технологии и технологии диагностики и контроля. Гарантийное и послегарантийное обслуживание.

Электрофизическая обработка - основана на использовании специфических явлений электрического тока: искра (электроискровая обработка), импульс (электроимпульсная обработка), дуга (электродуговая обработка).

Обработка резанием — это технологический процесс, который осуществляется на металлорежущих станках путём внедрения режущего инструмента в тело заготовки с последующим выделением стружки и образованием новой поверхности.

Обработка деталей резанием возможна только при наличии формообразующих движений.

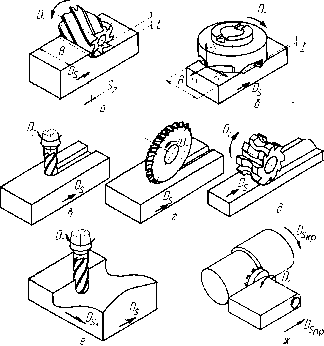

Виды обработки резанием:

Точение (обтачивание, растачивание, подрезание, разрезание).

Сверление (рассверливание, зенкерование, зенкование, развёртывание, цекование).

Строгание, долбление.

Фрезерование.

Протягивание, прошивание.

Шлифование

Отделочные методы (полирование, доводка, притирка, хонингование, суперфиниширование, шевингование).

Обработка металлов резанием, технологические процессы обработки металлов путём снятия стружки, осуществляемые режущими инструментами на металлорежущих станках с целью придания деталям заданных форм, размеров и качества поверхностных слоев.

Элементам резания:

Глубина резания - величина снимаемого слоя металла между обрабатываемой и обработанной поверхностями, измеряемую перпендикулярно последней и снимаемую за один проход режущего инструмента. Глубина резания измеряется в миллиметрах и обозначается буквой t.

Подача — величина перемещения режущего лезвия резца в направлении вспомогательного движения за один оборот обрабатываемой заготовки (об/мм). При обтачивании различают подачу продольную Sпp (по направлению оси центров станка), поперечную Sп (перпендикулярно к оси центров станка) и наклонную Sн (под углом к оси центров станка, например, при обтачивании конической поверхности).

Скорость резания — путь перемещения обрабатываемой поверхности заготовки относительно режущего лезвия резца в единицу времени. Скорость резания обозначается буквой V и измеряется в м/мин.

Тепловые явления: в процессе резания металлов около 80% работы затрачивается на пластическое и упругое деформирование срезаемого слоя и слоя, прилегающего к обработанной поверхности и поверхности резания, и около 20% работы - на преодоление трения по передней и задней поверхностям резца. Примерно 85- 90% всей работы резания превращается в тепловую энергию, количество которой (в зоне резания) существенно влияет на износ и стойкость инструмента, на шероховатость обработанной поверхности. Температура в зоне резания зависит от физико-механических свойств обрабатываемого материала, режимов резания, геометрических параметров режущего инструмента и применяемой смазочно-охлаждающей жидкости.

44. Полимерные материалы, состав, структура, свойства. Способы получения и области применения.

Полимерные материалы - материалы на основе высокомолекулярных соединений; обычно многокомпонентные и многофазные. Полимерные материалы - важнейший класс современных материалов, широко используемых во всех отраслях техники и технологии, в сельском хозяйстве и в быту. Отличаются широкими возможностями регулирования состава, структуры и свойств.

Основные достоинства полимерных материалов: низкая стоимость, сравнительная простота, высокая производительность, малая энергоемкость и малоотходность методов получения и переработки, невысокая плотность, высокая стойкость к агрессивным средам, атмосферным и радиационным воздействиям и ударным нагрузкам, низкая теплопроводность, высокие оптические, радио- и электротехнические свойства.

Недостатки полимерных материалов: низкая тепло- и термостойкость, большое тепловое расширение, склонность к ползучести и релаксации напряжений; для многих полимерных материалов - горючесть.

Основные типы полимерных материалов:

Пластические массы и композиционные материалы (композиты)

Резины

Лакокрасочные материалы и лакокрасочные покрытия

Клеи

Герметики

Полимербетон

Волокнистые пленочные и листовые материалы (волокниты, ткани, нетканые материалы, пленки полимерные, кожа искусственная, бумага и т.п.).

По назначению полимерные материалы подразделяются на конструкционные общего назначения и функциональные (например, фрикционные и антифрикционные, тепло- и электроизоляционные, электропроводящие, термоиндикаторные, пьезоэлектрические, оптически активные, магнитные, фоторезисторные, антикоррозионные).

По природе основной (полимерной) фазы (полимера связующего или пленкообразующего) полимерные материалы могут быть природными (натуральными) и химическими (искусственными, или синтетическими).

По характеру физических и химических превращений, протекающих в полимерной фазе на стадиях получения и переработки, полимерные материалы, как и пластичные массы, подразделяются на термопластичные и термореактивные.

В зависимости от строения макромолекул различают три типа полимеров: Линейные;

Разветвленные;

Пространственные.

В зависимости от поведения при нагревании полимеры делятся:

Термопластичные - свойства и строение после нагревания и последующего охлаждения не изменяются (полиэтилен, полистирол, органическое стекло);

Термореактивные - при нагревании и охлаждении изменяют структуру, необратимо теряя способность плавиться и растворяться.

По происхождению полимеры делятся на:

Природные;

Синтетические.

Структуру и свойства полимерных материалов регулируют не только изменением их состава и характера распределения компонентов и фаз, но и условиями термического и механического воздействия при формировании (см., напр., Ориентированное состояние полимеров).

Способы и условия переработки полимерных материалов определяются типом материала (термопластичный или термореактивный) и его исходным состоянием, т.е. типом полуфабриката (плавкий порошок, гранулы, р-ры или расплавы, дисперсии), а также видом наполнителей-нитей, жгутов, лент, тканей, бумаги, пленок и их сочетаний с полимерной фазой (см. Полимерных материалов переработка).

Экономически наиболее эффективны синтетические полимеры, получаемые полимеризацией или поликонденсацией. Полимеризация – процесс образования высокомолекулярных соединений из ненасыщенных низкомолекулярных веществ (мономеров), при этом не происходит образование каких-либо побочных продуктов. Поликонденсация – процесс образования высокомолекулярных соединений не менее чем из двух мономеров, проходящий с выделением низкомолекулярных продуктов. Полимеры широко используют как исходный материал для изготовления пластмасс, пленок, волокон, каучуков, клеев, лаков и т.д.

Полимерные материалы подразделяются на:

Эластомеры;

Пластики;

Волокна.

Композиционные пластмассы состоят из: полимер (30-70%), наполнители, пластификаторы, смазывающие вещества, катализаторы, красители.

Задача

Билет № 24

24.

Схема обработки и классификация движений

в процессе токарной обработки. Главное

движение, движение подачи. Понятие о

режимах обработки. Виды изделий,

получаемых токарной обработкой. Основные

схемы обработки наружных и внутренних

поверхностей, нарезание резьбы.

24.

Схема обработки и классификация движений

в процессе токарной обработки. Главное

движение, движение подачи. Понятие о

режимах обработки. Виды изделий,

получаемых токарной обработкой. Основные

схемы обработки наружных и внутренних

поверхностей, нарезание резьбы.

Токарная обработка — один из возможных способов обработки изделий путем срезания с заготовки лишнего слоя металла до получения детали требуемой формы, размеров и шероховатости поверхности. Она осуществляется на металлорежущих станках, называемых токарными. На токарных станках обрабатываются детали типа тел вращения: валы, зубчатые колеса, шкивы, втулки, кольца, муфты, гайки.

Основными видами работ, выполняемых на токарных станках, являются:

Обработка цилиндрических, конических, фасонных, торцовых поверхностей, уступов;

Вытачивание канавок; отрезание частей заготовки;

Обработка отверстий сверлением, растачиванием, зенкерованием, развертыванием;

Нарезание резьбы;

При работе на токарных станках используются различные режущие инструменты: резцы, сверла, зенкеры, развертки, метчики, плашки, резьбонарезные головки и др.

Движения:

Звенья, несущие заготовку и инструмент, называют рабочими или исполнительными. В процессе обработки они совершают согласованные движения, называемые также рабочими или исполнительными. По своему целевому назначению исполнительные движения делят на: формообразующие, установочные и делительные. Установочные движения необходимы для того, чтобы привести инструмент и заготовку в положение, которое обеспечило бы снятие припуска и получение заданного размера. Делительное движение осуществляется для поворота установленной на станке заготовки на заданный угол.

Движения инструмента и заготовки в процессе резания принято делить на главное движение и движение подачи. Главное движение - движение, которое обеспечивает отделение стружки от заготовки с определенной скоростью резания. Движение подачи - такое движение, которое позволяет подвести под кромку инструмента новые участки заготовки и тем самым обеспечить снятие стружки со всей обрабатываемой поверхности. Главное движение и движение подачи могут быть вращательными и прямолинейными; они могут совершаться как заготовкой, так и инструментом. Главное движение и движение подачи являются формообразующими движениями. Если для формообразования требуется одно движение, то оно будет главным движением. При необходимости двух формообразующих движений — одно будет главным, а другое — движением подачи. Если формообразующих движений больше двух, то одно из них будет главным, а остальные — движениями подачи.

Схемы обработки:

Обработка наружных цилиндрических поверхностей;

Обработка наружных конических поверхностей;

Обработка торцов и уступов;

Вытачивание канавок, отрезка заготовки;

Обработка внутренних цилиндрических и конических поверхностей;

Сверление, зенкерование и развертывание отверстий;

Нарезание наружной резьбы;

Нарезание внутренней ’резьбы;

Обработка фасонных поверхностей;

Накатывание рифлений;

Проходной прямой резец;

Проходной упорный резец

Проходной отогнутый резец;

Отрезной резец;

Канавочный резец;

Расточной резец;

Сверло;

Зенкер;

Развертка;

Резьбовой резец;

Метчик;

Фасонный резец;

Накатка (стрелками показаны направления перемещения инструмента вращения заготовки)

Каждая обработка металла резанием протекает под действием определенных условий – режимов резания, характеризующих протекающий процесс резки металла. Основными показателями является подача S, скорость резки V, и глубина резания.

Скорость резки металла - величина перемещения детали относительно кромки резания в направлении основного движения за одну секунду времени.

Подача – это величина изменения положения режущей кромки по отношению к обрабатываемой детали в положении движения подачи за определенный промежуток времени.

Глубина резки металла – это толщина снятого слоя с поверхности металла за один оборот.

45. Способы добычи энергоносителей, их виды и характеристики. Торф. Уголь. Нефть. Газ. Технологии их добычи и первичной обработки. Инновационные технологии в переработке органических топлив.

Энергоносители подразделяются на:

Первичные энергоносители - это сырьевые материалы в их естественной форме до проведения какой-либо технологической обработки, например каменный уголь, нефть, природный газ и урановая руда. В разговорной речи эти материалы называют просто «первичной энергией». Солнечное излучение, ветер, водные ресурсы - все это тоже первичная энергия. Существует понятие традиционных энергоносителей (нефть, газ, уголь и т.д.) и нетрадиционных (солнце, волны, термальные источники).

Вторичная энергия - это продукт переработки, «облагораживания» первичной энергии, например электричество, бензин, мазут.

Торф — горючее полезное ископаемое; образовано скоплением остатков растений, подвергшихся неполному разложению в условиях болот. Для болота характерно отложение на поверхности почвы неполно разложившегося органического вещества, превращающегося в дальнейшем в торф. Слой торфа в болотах не менее 30 см, (если меньше, то это заболоченные земли). Содержит 50—60 % углерода.

Сегодня почти весь торф добывают наиболее производительным способом — фрезерным. Все операции на торфоразработках выполняет один комбайн. Спереди у него укреплены всасывающие сопла, а сзади — фрезы, сделанные из полых стальных барабанов с множеством резцов. Первый проход по торфяному полю машина совершает с включенными фрезами, которые разрушают, рыхлят верхний слой залежи. На следующем проходе у комбайна работают уже оба механизма: через сопла мощный вентилятор всасывает воздух вместе с разрыхленным ранее слоем торфа, а фрезы рыхлят новый слой. По пути от сопла в кузов комбайна торфяная крошка успевает подсохнуть в несущем ее воздушном потоке. Из кузова ее ссыпает вдоль кромки торфяного поля небольшой ленточный транспортер комбайна. Торф ложится длинными ровными штабелями. Теперь он готов к погрузке в железнодорожные вагоны, которые повезут его на различные торфоперерабатывающие заводы.

Уголь - вид ископаемого топлива, образовавшийся из частей древних растений под землей без доступа кислорода. Способы добычи угля зависят от глубины его залегания. Разработка ведется открытым способом в угольных разрезах, если глубина залегания угольного пласта не превышает 100 метров.

Добыча угля производится открытым способом тогда, когда уголь залегает неглубоко. А вот в случае если верхний слой породы более толстый – применяются роторные экскаваторы, лопаты и драглайны.

Месторождение разрабатывается либо подземным способом, и тогда оно вскрывается шахтным стволом или штольней (в некоторых случаях с уклоном), либо открытым способом, если уголь залегает неглубоко под поверхностью. I – вскрытие месторождения шахтным стволом; II – вскрытие месторождения штольней; III – вскрытие месторождения наклонной выработкой; IV – карьер (разработка открытым способом).

.Нефть — природная маслянистая горючая жидкость, состоящая из сложной смеси углеводородов и некоторых органических соединений. Главнейшими коллекторами нефти являются пески, песчаники, конгломераты, доломиты, известняки и другие хорошо проницаемые горные породы, заключённые среди таких слабопроницаемых пород, как глины или гипсы. По способам современные методы добычи флюидов или скважинной жидкости делятся на:

Фонтан (выход флюида осуществляется за счёт разности давлений)

Газлифт – способ добычи нефти, основанный на принципе аэрлифта.

Установка электроцентробежного насоса (УЭЦН) применяют для эксплуатации глубоких скважин, для работы в сильно искривленных скважинах.

Установка электровинтового насоса (УЭВН) Перекачивание жидкости происходит за счёт перемещения её вдоль оси винта в камере, образованной винтовыми канавками и поверхностью корпуса.

Штанговые насосы ШГН представляет собой цилиндр, в нижней части которого расположен всасывающий клапан. На корпусе цилиндра размещены центратор бочкообразной формы и ограничительные кольца.

Природный газ - смесь газов, образовавшаяся в недрах земли при анаэробном разложении органических веществ. Природный газ относится к полезным ископаемым. Природный газ в пластовых условиях (условиях залегания в земных недрах) находится в газообразном состоянии — в виде отдельных скоплений (газовые залежи) или в виде газовой шапки нефтегазовых месторождений, либо в растворённом состоянии в нефти или воде. При стандартных условиях (101,325 кПа и 15 °C) природный газ находится только в газообразном состоянии. Так же природный газ может находиться в кристаллическом состоянии в виде естественных газогидратов.

Бурение скважин — основная операция при добыче нефти и природного газа. При помощи скважин достигают месторождения. По скважинам природный газ или нефть поступает на поверхность земли

Очистка природных газов на промыслах до направления их в магистральные газопроводы производится от газов сероводорода и углекислоты и от влаги и песка, увлекаемых газовым фонтаном из скважин. В зависимости от состава и концентрации примесей выбирают тот или иной способ очистки.

Концептуально выделяют следующие методики:

Химический способ (хемосорбционные процессы с участием активного абсорбента);

Физическая абсорбция (растворение кислотных примесей в органических соединениях);

Сочетание химического и физического процессов очистки;

Окисление сероводородных составляющих с выпадением серы;

Применение твердых адсорбентов.

Основными факторами, способствующими выбору того или иного способа очистки являются:

Химический состав исходного сырья (массовая и объемная концентрация компонентов в составе добываемого газа);

Инфраструктура газодобывающего предприятия (наличие вторичных источников тепла, дешевых адсорбентов, энергоресурсов);

Выходные параметры газа (необходимая степень его очистки).

Задача

Билет № 25

25. Схемы обработки и классификация движений при обработке отверстий. Главное движение, движение подачи, режимы обработки. Понятие о сверлении, зенкеровании, развертывании.

Сверление - наиболее распространенный метод получения отверстий в сплошном материале; движение резания при сверлении — вращательное, движение подачи — поступательное.

Зенкерование - зенкером обрабатывают отверстия, предварительно штампованные, литые или просверленные.

Развертывание - для получения отверстий высокой точности и качества обрабатываемой поверхности; развертка имеет значительно больше режущих кромок, чем зенкер, поэтому при развертывании снимается более тонкая стружка и получаются более точные отверстия, чем при зенкеровании).

Движения рабочих органов станков делятся на основные и вспомогательные.

Основные движения - те движения, при которых производится снятие стружки с заготовки.

Основное движение разделяется на главное движение и движение подачи. Главное движение - такое движение, которое обеспечивает отделение стружки от заготовки с определенной скоростью резания. Движение подачи - такое движение, которое позволяет подвести под кромку инструмента новые участки заготовки и тем самым обеспечить снятие стружки со всей обрабатываемой поверхности. Главное движение и движение подачи могут быть вращательными и прямолинейными; они могут совершаться как заготовкой, так и инструментом.

На сверлильных станках сверло совершает вращательное (главное) движение и продольное ( движение подачи) вдоль оси отверстия, заготовка неподвижна. При работе на токарных станках вращательное (главное движение) совершает обрабатываемая деталь, а поступательное движение вдоль оси отверстия (движение подачи) совершает сверло.

Вспомогательные движения - те, при которых снятие стружки не производится (отвод и подвод инструмента).

Обработка металлов осуществляется при определенных условиях. Совокупность показателей, характеризующих условия протекания процесса, принято называть режимами обработки:

Скорость резки металла - величина перемещения детали относительно кромки резания в направлении основного движения за одну секунду времени.

Подача – это величина изменения положения режущей кромки по отношению к обрабатываемой детали в положении движения подачи за определенный промежуток времени.

Глубина резки металла – это толщина снятого слоя с поверхности металла за один оборот.

Схемы сверления, зенкерования и развертывания:

46. Технологии электроснабжения и электропотребления. Динамика производства и потребления электроэнергии как индикатор экономического прогресса.

Электроэнергетика — отрасль энергетики, включающая в себя производство, передачу и сбыт электроэнергии. Электроэнергетика является наиболее важной отраслью энергетики, что объясняется такими преимуществами электроэнергии перед энергией других видов, как относительная лёгкость передачи на большие расстояния, распределения между потребителями, а также преобразования в другие виды энергии (механическую, тепловую, химическую, световую и др.). Отличительной чертой электрической энергии является практическая одновременность её генерирования и потребления, так как электрический ток распространяется по сетям со скоростью, близкой к скорости света.

Электроснабжение, служит для обеспечения электроэнергией всех отраслей хозяйства: промышленности, сельского хозяйства, транспорта, городского хозяйства и т. д. В систему Э. входят источники питания, повышающие и понижающие подстанции электрические, питающие распределительные электрические сети, различные вспомогательные устройства и сооружения.

Электропотребление - количество электроэнергии, потребляемое электроприемником, потребителем электроэнергии, включая потери электроэнергии в электрической сети потребителя электроэнергии.

Технологии

Для надежного и экономичного функционирования систем электроснабжения и электропотребления используется комплекс автоматических устройств, прежде всего устройства релейной защиты и автоматизации. Наиболее частой проблемой являются короткие замыкания, из-за которых нарушается работа системы электроснабжения, выходят из строя электродвигатели. В таком случае, помимо затрат на ремонт оборудования, предприятие несет косвенные убытки в виде недополученного продукта и испорченного сырья (в результате нарушения технологических процессов), поэтому при аварии для предотвращения роста ее масштабов и уменьшения ущерба необходимо за доли секунды выявить и отключить поврежденный элемент системы электроснабжения или оборудование. Указанные функции осуществляют системы релейной защиты.

Что касается энергосбережения, то наиболее эффективным способом снижения потерь активной мощности, электроэнергии и напряжения в электрических сетях является компенсация реактивной мощности. Построение оптимальной системы компенсации позволяет использовать электрические сети с максимальной эффективностью, снизить потери энергии, а также уменьшить затраты на сооружение и эксплуатацию сетей электроснабжения.

Кроме того, для повышения надежности энергоснабжения предприятие может применять источники бесперебойного питания, автономные источники энергии, фильтры высших гармоник, оптимизировать режимы электропотребления. При этом оборудование должно быть выполнено на базе цифровых технологий. Особое внимание следует уделять созданию информационно-управляющей системы, обеспечивающей мониторинг, диспетчерское и автоматическое управление электрооборудованием с учетом требований технологического процесса, а также хранение, отображение, обработку полученной информации и ее передачу на верхний информационный уровень управления предприятием.

Научно-технический прогресс немыслим без развития энергетики и электрификации производств. Для повышения производительности труда первостепенное значение имеет автоматизация производственных процессов, базирующаяся, прежде всего, на применении электрической энергии. Основными потребителями электроэнергии в производстве продукции являются электрические машины, мощность которых варьируется от единиц ватт до десятков мегаватт, причем рост планетарного населения, с одной стороны, и рост материальных потребностей, с другой, неизбежно ведут к наращиванию потребляемой электроэнергии с каждым годом. В те времена, когда человек добывал пищу, собирая лесные плоды и охотясь на животных, ему требовалось в сутки около 8 МДж энергии. После овладения огнем эта величина возросла до 16 МДж: в примитивном сельскохозяйственном обществе она составляла 50 МДж, а в более развитом — 100 МДж.

Задача

Номер позиции |

Номер перехода |

Содержание перехода |

I |

1 |

Подать пруток до упора и закрепить |

II |

2 |

Подрезать торец, выдерживая размер 65 мм от торца цанги, окончательно |

III |

3 |

Центровать торец, выдерживая размер d = 20 мм |

IV |

4 |

Сверлить отверстие 22,5 мм, выдерживая размер 17 мм |

V |

5 |

Сверлить отверстие 13,8 мм, выдерживая размер 65 мм |

VI |

6 |

Зенкеровать отверстие 24,75, выдерживая размер 17 мм |

VII |

7 |

Расточить канавку 27 мм шириной 3 мм, выдерживая размер 20 мм |

VIII |

8 |

Зенкеровать фаску в размер 27 мм и точить фаску 1,5х450 одновременно |

IХ |

9 |

Нарезать резьбу метчиком М16-7Н |

Х |

10 |

Развернуть отверстие 25Н9 начисто |

ХI |

11 |

Отрезать заготовку, выдержав размер 55 мм. |

Билет № 26

26.Сущность фрезерования и классификация фрез. Схемы обработки при фрезеровании плоских поверхностей. Понятие о режимах обработки. Виды изделий, получаемых фрезерованием.

Процесс фрезерования, применяемый при обработке самых разнообразных плоских, а также фасонных поверхностей, отличается высокой производительностью. Фрезерование — обработка материалов резанием с помощью фрезы.

Виды фрез:

По назначению – для обработки плоскостей, уступов, фасонных поверхностей, пазов, прорезки, отрезки и пр.

По способу крепления – концевые (крепятся с помощью хвостовиков) и насадные (крепятся на оправках или на посадочных концах шпинделей станков)

По исполнению

Цилиндрические (зубья только на цилиндрические поверхности фрезы)

Торцовые (режущие зубья на торцевые и цилиндрические поверхности)

Дисковые (пазовые, отрезные, прорезные)

Зуборезные и резьбовые

Угловые фасонные разных профилей

Концевые копирные, шпоночные для т-образных и сегментных пазов с цилиндрическими и конечными хвостовиками

По конструкции:

Из быстрорежущих сталей: цельные (d < 2 мм) и сварные

Цельные твердосплавные (d до 5 мм и с цельнотвердосплавленной рабочей частью)

Сборные.

Схемы обработки на станках фрезерной группы:

Горячие плоскости фрезеруют на горизонтальных фрезерных станках цилиндрическими фрезами и на вертикальных фрезерных станках торцевыми фрезами

Вертикальные плоскости фрезеруют на горизонтальных фрезерных станках торцевыми фрезами и торцевыми фрезерными головками, а на вертикальных фрезерных станках – концевыми фрезами

Уступы – концевыми и дисковыми фрезами

Шпоночные фазы концевыми или шпоночными фрезами на вертик. фрезерных станках

Фрезерная обработка может быть применена для металлических элементов любых форм: ровных простых плоскостей, уступов и пазов, сложных зубчатых элементов, шлицевых элементов.

Прежде всего, фрезерная обработка предназначена именно для обработки деталей сложных форм, потому как вращение фрезы и поступательное движение обрабатываемого элемента делает возможным получение сложных форм.

Обработка металлов осуществляется при определенных условиях. Совокупность показателей, характеризующих условия протекания процесса, принято называть режимами обработки:

Скорость резки металла - величина перемещения детали относительно кромки резания в направлении основного движения за одну секунду времени.

Подача – это величина изменения положения режущей кромки по отношению к обрабатываемой детали в положении движения подачи за определенный промежуток времени.

Глубина резки металла – это толщина снятого слоя с поверхности металла за один оборот.

Схемы

фрезерования плоских поверхностей:

Различают фрезерование:

Цилиндрическое (обработка цилиндрическими, дисковыми, фасонными фрезами, а также концевыми фрезами, работающими периферией)

Торцевые (обработка торцевыми фрезами и концевыми фрезами, работающими горцем).

47. Технологии производства электроэнергии (аэс, гэс, тэс). Структура генерирующих мощностей в России.

Атомные электростанции. (АЭС) - электростанция, в которой атомная (ядерная) энергия преобразуется в электрическую. Генератором энергии на АЭС является атомный реактор. Тепло, которое выделяется в реакторе в результате цепной реакции деления ядер некоторых тяжёлых элементов, затем так преобразуется в электроэнергию. АЭС работает на ядерном горючем. Установлено, что мировые энергетические ресурсы ядерного горючего (уран, плутоний и др.) существенно превышают энергоресурсы природных запасов органического топлива (нефть, уголь, природный газ и др.). Это открывает широкие перспективы для удовлетворения быстро растущих потребностей в топливе.

АЭС являющиеся наиболее современным видом электростанций, имеют ряд существенных преимуществ перед другими видами электростанций: не загрязняют окружающую среду, не требуют привязки к источнику сырья и соответственно могут быть размещены практически везде, новые энергоблоки имеют мощность практически равную мощности средней ГЭС, однако коэффициент использования установленной мощности на АЭС значительно превышает этот показатель у ГЭС или ТЭС. Об экономичности АЭС говорит тот факт, что из 1 кг урана можно получить столько же теплоты, сколько при сжигании примерно 3000 т каменного угля.

Гидроэлектростанции (ГЭС), комплекс сооружений и оборудования, посредством которых энергия потока воды преобразуется в электрическую энергию. ГЭС состоит из последовательной цепи гидротехнических сооружений, обеспечивающих необходимую концентрацию потока воды и создание напора, и энергетического. оборудования, преобразующего энергию движущейся под напором воды в механическую энергию вращения которая, в свою очередь, преобразуется в электрическую энергию.

Важнейшая особенность гидроэнергетических ресурсов по сравнению с топливно-энергетическими ресурсами — их непрерывная возобновляемость. Отсутствие потребности в топливе для ГЭС определяет низкую себестоимость вырабатываемой на ГЭС электроэнергии. Поэтому сооружению ГЭС, несмотря на значительные, удельные капиталовложения и продолжительные сроки строительства, придаётся большое значение, особенно когда это связано с размещением электроёмких производств.

Тепловая электростанция (ТЭС), электростанция, вырабатывающая электрическую энергию в результате преобразования тепловой энергии, выделяющейся при сжигании органического топлива.

Около 75% всей электроэнергии России производится на тепловых электростанциях. Большинство городов России снабжаются именно ТЭС. Часто в городах используются ТЭЦ - теплоэлектроцентрали, производящие не только электроэнергию, но и тепло в виде горячей воды.

На тепловых электростанциях преобразуется химическая энергия топлива сначала в механическую, а затем в электрическую. Топливом для такой электростанции могут служить уголь, торф, газ, горючие сланцы, мазут. Тепловые электрические станции подразделяют на конденсационные (КЭС), предназначенные для выработки только электрической энергии, и теплоэлектроцентрали (ТЭЦ), производящие кроме электрической тепловую энергию в виде горячей воды и пара. Крупные КЭС районного значения получили название государственных районных электростанций (ГРЭС)..

Структура генерирующих мощностей:

Объединенные Энергосистемы, входящие в состав Единую Энергосистему России, имеют различную структуру генерирующих мощностей, значительная часть энергосистем не сбалансирована по мощности и электроэнергии. Основу российской электроэнергетики составляют около 600 электростанций суммарной мощностью 210 ГВт, работающих в составе ЕЭС России. Две трети генерирующих мощностей приходится на ИЭС. Около 55 % мощностей ТЭС составляют теплоэлектроцентрали (ТЭЦ), а 45% - конденсационные электростанции (КЭС). Мощность гидравлических (ГЭС), в том числе гидроаккумулирующих (ГАЭС) электростанций составляет 21 % установленной мощности электростанций России. Мощность АЭС 11 % установленной мощности электростанций страны.

Задача

Билет № 27

27. Схемы фрезерования прямоугольных пазов, канавок, уступов, фасонных и криволинейных поверхностей. Виды изделий, получаемых фрезерованием.

Схемы фрезерования поверхностей

Плоскости цилиндрической и торцевой фрезой

Плоскости цилиндрической и торцевой фрезой

Паза концевой и дисковой фрезой

Паза концевой и дисковой фрезой,

Профильной поверхности фасонной фрезой,

Поверхности двойной кривизны концевой фрезой при перемещении ее по сложной траектории,

Фрезерование вращающейся заготовки.

48. Альтернативные источники энергии (комплексный подход). Инновационные проекты в области электроэнергетики.

Нетрадиционные возобновляемые источники энергии:

Солнечная энергия

Ветровая

Геотермальная энергия

Энергия биомассы

Энергия низкопотенциального тепла

Направления энерготехнологий:

Прямое фотоэлектрическое преобразование солнечного излучения в электрическую энергию с помощью фотоэлектрических станций

Применение ветроэлектрических агрегатов различной мощности

Разработка блочно-модульных геотермальных электрических станций, использующих высокотемпературные пароводяные источники

Термохимические газогенетраторы, перерабатывающие твердые органические отходы в газообразное топливо (деревообработка)

Получение биогаза путем сбраживания аноэробным методом жидких отходов.

Источники нетрадиционной энергии:

Солнечные батареи – происходит прямое преобразование в полупроводниковых структурах солнечной энергии в электрическую. Эффективно в более жарких странах, чем в РФ.

Геотермальные источники: Камчатка, Курилы.

Ветроэлектростанции и ветроэнергоустройства

«+»: возможность применения в удаленных точках страны

«-»:ветроэнергетика признана экономически эффективной при среднегодовой скорости ветра (5м/с). В РФ наблюдается только на Кольском полуострове.

Солнечная энергетика — направление нетрадиционной энергетики, основанное на непосредственном использовании солнечного излучения для получения энергии в каком-либо виде. Солнечная энергетика использует неисчерпаемый источник энергии и является экологически чистой, то есть не производящей вредных отходов. Производство энергии с помощью солнечных электростанций хорошо согласовывается с концепцией распределённого производства энергии.

Геотермальная энергетика - это тепловая энергия недр земли. Образуется за счет перепада глубин. На глубине 30м температура воды повышается на 10С, чем глубже, тем больше тепла, следовательно, больше тепловой энергии. Это происходит за счет перепада глубинных вод. Внешние источники – гейзеры, расположенные возле вулканов (в РФ – Курильские острова). Большая геотермальная электростанция находится в Италии (с 1913г.)

Ветроэнергетика - отрасль энергетики, специализирующаяся на преобразовании кинетической энергии воздушных масс в атмосфере в электрическую, механическую, тепловую или в любую другую форму энергии, удобную для использования в народном хозяйстве. Такое преобразование может осуществляться такими агрегатами, как ветрогенератор (для получения электрической энергии), ветряная мельница (для преобразования в механическую энергию), парус (для использования в транспорте) и другими. С 1890г. широко применяется в Дании. Используется для небольших фирм и нужд населения.

Задача

Билет № 28

28. Общие сведения о технологии нарезания зубчатых колес. Методы копирования и обкатки, зубофрезерование.

Зубчатое колесо (шестерня́) — основная деталь зубчатой передачи в виде диска с зубьями на цилиндрической или конической поверхности, входящими в зацепление с зубьями другого зубчатого колеса. В машиностроении принято малое ведущее зубчатое колесо независимо от числа зубьев называть шестернёй, а большое ведомое — колесом. Однако часто все зубчатые колёса называют шестернями.

Метод копирования. Профиль инструмента должен быть таким же, как профиль впадины между зубьями колеса. Зубья нарезают на обыкновенном фрезерном станке общего назначения фасонной дисковой или фасонной концевой фрезой с помощью универсальной делительной головки. После прорезания одной впадины производят деление и фрезеруют следующую. Для уменьшения накопленной погрешности, впадины прорезают не подряд, а через несколько зубьев. Метод дает низкую точность и малую производительность, применяется в условиях единичного производства для получения колес 9-10 степени точности.

Метод обкатки. Допускается применение инструмента с прямолинейными режущими кромками. По сравнению с методом копирования, метод обкатки обладает большей точностью, возможностью использовать один и тот же инструмент для обработки для обработки с различным числом зубьев.

Метод зубофрезерование – самый производительный метод. С помощью червячных фрез, которые находятся в зацеплении с заготовкой по аналогии с червячной передачей. Зубофрезерование является самой распространенной, но трудоемкой операцией для обеспечения высокого качества изготовления зубчатых колес, ее следует производить на жестких с мощным электродвигателем высокопроизводительных станках на повышенных режимах резания с применением многозаходных червячных фрез. Зубофрезерование производят червячной фрезой диаметром 76 мм и длиной 100 мм при скорости резания 62 м / мин.

49. Биотехнологии. Современное состояние, перспективы развития. Сферы применения биотехнологий в пищевой и медицинской промышленности, очистке отходов, переработке вторичных органических ресурсов, в нефтехимической промышленности.

Биотехнология — дисциплина, изучающая возможности использования живых организмов, их систем или продуктов их жизнедеятельности для решения технологических задач, а также возможности создания живых организмов с необходимыми свойствами методом генной инженерии.

Биотехнология - производственное использование биологических агентов (микроорганизмы, растительные клетки, животные клетки, части клеток: клеточные мембраны, рибосомы, митохондрии, хлоропласты) для получения ценных продуктов и осуществления целевых превращений. В биотехнологических процессах также используются такие биологические макромолекулы как рибонуклеиновые кислоты (ДНК, РНК), белки - чаще всего ферменты. ДНК или РНК необходима для переноса чужеродных генов в клетки.

Центральная проблема биотехнологии - интенсификация биопроцессов как за счет повышения потенциала биологических агентов и их систем, так и за счет усовершенствования оборудования, применения биокатализаторов (иммобилизованных ферментов и клеток) в промышленности, аналитической химии, медицине.

Одной из бурно развивающихся отраслей биотехнологии считается технология микробного синтеза ценных для человека веществ. По прогнозам, дальнейшее развитие этой отрасли повлечет за собой перераспределение ролей растениеводства и животноводства с одной стороны, и микробного синтеза - с другой, в формировании продовольственной базы человечества.

Не менее важным аспектом современной микробиологической технологии является изучения участия микроорганизмов в биосферных процессах и направленная регуляция их жизнедеятельности с целью решения проблемы охраны окружающей среды от техногенных, сельскохозяйственных и бытовых загрязнении.

Биотехнологии, основанные на достижениях микробиологии, наиболее экономически эффективны при комплексном их применении и создании безотходных производств, не нарушающих экологического равновесия. Их развитие позволит заменить многие огромные заводы химической промышленности экологически чистыми компактными производствами.

Важным и перспективным направлением биотехнологии является разработка способов получения экологически чистой энергии. Получение биогаза и этанола были рассмотрены выше, но есть и принципиально новые экспериментальные подходы в этом направлении. Одним из них является получение фотоводорода.

Задача

Номер перехода |

Содержание перехода |

I |

Подать пруток до упора и закрепить |

1 |

Подрезать торец от торца цанги, окончательно |

2 |

Центровать торец, выдерживая размер d = 6 мм |

3 |

Сверлить отверстие 8 мм, выдерживая размер 10 мм |

4 |

Сверлить отверстие 6,5 мм, выдерживая размер 18 мм |

5 |

Зенкеровать отверстие 8,95, выдерживая размер 12 мм |

6 |

Расточить канавку 13,5 мм шириной 2 мм, выдерживая размер 12 мм |

7 |

Зенкеровать фаску 1,5х450 |

8 |

Обточить фаску 2 х 450 |

9 |

Нарезать резьбу М10 х 1 |

10 |

Отрезать деталь, выдерживая размер 19 мм |

Билет № 29

29. Общие сведения об обработке абразивными материалами. Основные виды и способы шлифования наружных и внутренних поверхностей. Режимы обработки.

Абразивные материалы — это материалы, обладающие высокой твердостью, и используемые для обработки поверхности различных материалов. Абразивные материалы используются в процессах шлифования, полирования, хонингования, суперфиниширования, разрезания материалов и широко применяются в заготовительном производстве и окончательной обработке различных металлических и неметаллических материалов. Абразивные материалы характеризуются твёрдостью, хрупкостью, абразивной способностью, механической и химической стойкостью. Природные абразивы: алмаз, гранат, кварц, корунд, мел, наждак, пемза.Под абразивной обработкой понимают финишную обработку резанием, которая осуществляется с помощью абразивных зерен в виде монокристаллов, поликристаллов или их осколков.Основные виды абразивных инструментов и составов:

Отрезные круги: Различных диаметров (до 3500 мм), ширины, высоты и форм (профилей) рабочего(абразивного) слоя и способов закрепления его на корпусе круга.

Шлифовальные круги: Различные абразивные материалы в виде кругов, дисков, конусов разных профилей и диаметров.

Бруски: Абразивные и металлоабразивные разных размеров и профилей для хонингования, притирки, суперфиниширования.

Лента: Синтетическая или растительнотканная лента разной ширины с приклеенными на ее одной или двух сторонах зернами абразивных материалов.

Наждачная бумага: Абразивный материал нанесенный на тканевую или бумажную основу.

Пасты: Абразивные притирочные и полировальные абразивы равномерно распределенные в связующем (парафин, церезин, олеиновая кислота, стеарин, масла, керосин и др).

Шлифование — абразивная обработка, при которой инструмент (шлифовальный круг) совершает только вращательное движение, которое является главным движением, а заготовка - любое требуемое движение, при котором осуществляется удаление припуска с заготовки.

Виды машинного шлифования:

Плоское шлифование — обработка плоскостей и сопряжённых плоских поверхностей;

Ленточное шлифование — обработка плоскостей и сопряжённых плоских поверхностей «бесконечными» (сомкнутыми в кольцо) лентами;

Круглое шлифование — обработка цилиндрических и конических поверхностей валов и отверстий.

Виды абразивной обработки:

Шлифование круглое — обработка цилиндрических и конических поверхностей валов и отверстий;

Шлифование плоское — обработка плоскостей и сопряжённых плоских поверхностей;

Шлифование бесцентровое — обработка в крупносерийном производстве наружных и внутренних поверхностей (валы, обоймы подшипников и др);

В зависимости от расположения и формы обрабатываемой поверхности заготовки шлифование подразделяют на следующие виды:

Наружное (обрабатывается наружная поверхность заготовки);

Внутреннее (обрабатывается внутренняя поверхность заготовки);

Плоское (обрабатывается плоская поверхность);

Профильное (обрабатывается поверхность, образующая которой представляет собой кривую или ломаную линию).

Режимы резания выбирают по нормативам. При различных видах шлифования учитывают следующие факторы: материал заготовки; группу обрабатываемости этого материала шлифованием, т.е. свойство материала обрабатываться абразивным инструментом; габаритные размеры заготовки; допуск на шлифование и требуемый параметр шероховатости поверхности; припуск на шлифование; тип и модель станка.

50. Использование научно-технических новшеств в современных технологиях. Нанотехнологии как одна из основ развития промышленного производства.

Нанотехнологии - это процесс разработки и производства материальных микрочастиц. Нанометр - это основная единица измерения в этой области. Основой всех нанотехнологий является стремление выделения материальной микрочастицы размером до 100 нанометров. И, хоть сегодня нанотехнологии только начали развиваться, их достижения уже широко используются в микроэлектронике, химической промышленности, робототехнике.

Медицина. Создание молекулярных роботов-врачей, которые "жили" бы внутри человеческого организма, устраняя все возникающие повреждения, или предотвращали бы возникновение таковых, включая повреждения генетические. Прогнозируемый срок реализации - первая половина XXI века.

Промышленность. Замена традиционных методов производства сборкой молекулярными роботами предметов потребления непосредственно из атомов и молекул. Вплоть до персональных синтезаторов и копирующих устройств, позволяющих изготовить любой предмет. Первые практические результаты могут быть получены в начале XXI века.

Сельское хозяйство.

Замена "естественных машин" для производства пищи (растений и животных) их искусственными аналогами - комплексами из молекулярных роботов. Они будут воспроизводить те же химические процессы, что происходят в живом организме, однако более коротким и эффективным путем. Например, из цепочки "почва - углекислый газ - фотосинтез - трава - корова - молоко" будут удалены все лишние звенья. Останется "почва - углекислый газ - молоко (творог, масло, мясо - все, что угодно)". Подобное "сельское хозяйство" не будет зависеть от погодных условий и не будет нуждаться в тяжелом физическом труде. А производительности его хватит, чтобы решить продовольственную проблему раз и навсегда. По разным оценкам, первые такие комплексы будут созданы во второй - четвертой четвертях XXI века.

Биология. Станет возможным "внедрение" в живой организм на уровне атомов. Последствия могут быть самыми различными - от "восстановления" вымерших видов до создания новых типов живых существ, биороботов. Прогнозируемый срок реализации: середина XXI века.

Экология. Полное устранение вредного влияния деятельности человека на окружающую среду. Во-первых, за счет насыщения экосферы молекулярными роботами-санитарами, превращающими отходы деятельности человека в исходное сырье, а во-вторых, за счет перевода промышленности и сельского хозяйства на безотходные нанотехнологические методы. Прогнозируемый срок реализации: середина XXI века.

Кибернетика. Произойдет переход от ныне существующих планарных структур к объемным микросхемам, размеры активных элементов уменьшаться до размеров молекул. Рабочие частоты компьютеров достигнут терагерцовых величин. Получат распространение схемные решения на нейроноподобных элементах. Появится быстродействующая долговременная память на белковых молекулах, емкость которой будет измеряться терабайтами. Станет возможным "переселение" человеческого интеллекта в компьютер. Прогнозируемый срок реализации: первая - вторая четверть XXI века.

Задача

Билет № 30

30. Характеристика отделочных методов абразивной обработки (полирование, притирка, хонингование, суперфиниширование, гидроабразивная обработка)

Полирование является отделочной операцией обработки металлических и неметаллических поверхностей. Суть полирования — снятие тончайших слоев обрабатываемого материала механическим, химическим или электролитическим методом и придание поверхности малой шероховатости и зеркального блеска. Различают ручное, машинное, ультразвуковое и другие виды полирования. Для проведения полирования используются специальные тонкие материалы вместе с вспомогательными веществами (олеин, церезин и др) называемые полировальными составами или пастами.

Притирка — абразивное притирание поверхностей (например седло и игла дизельной форсунки). Для этого вида обработки используются абразивные инструменты – бруски, пасты.

Хонингование — вид абразивной обработки материалов с применением хонинговальных головок (хонов). В основном применяется для обработки внутренних цилиндрических поверхностей путём совмещения вращательного и возвратно-поступательного движения хона с закреплёнными на нём раздвижными абразивными брусками с обильным орошением обрабатываемой поверхности смазочно-охлаждающей жидкостью.

Суперфиниширование — тонкая отделочная обработка заготовок мелкозернистыми абразивными брусками, совершающими сложное движение относительно обрабатываемой поверхности. Чаще всего его используют для обработки наружных цилиндрических поверхностей. Особенностью процесса суперфиниширования является незначительное давление бруска на обрабатываемую поверхность

Гидроабразивная резка — вид обработки материалов резанием, где в качестве режущего инструмента вместо резца используется струя воды или смеси воды и абразивного материала, испускаемая с высокой скоростью и под высоким давлением. В природе подобный процесс, протекающий естественным образом, называется водной эрозией. Механическая обработка для очистки, шлифования, полирования деталей, а также упрочнения их поверхностей с помощью водно-абразивной суспензии (до 35% абразивного материала), подаваемой под давлением к месту обработки, в результате чего микронеровности на поверхности изделий сглаживаются.

51. Высокие технологии ххi века. Основные направления научно-технического прогресса технологий в области телекоммуникаций и информатики

Информационно - коммуникационные технологии (ИКТ) быстро развиваются, охватывают все новые и новые сферы деятельности человека и проникают в самые неожиданные области (например, компьютер как сиделка рядом с больным).

Основные направления развития:

Повсеместная мобильность станет реальностью. Корпоративные и домашние пользователи по достоинству оценили удобства мобильных вычислений, уже сегодня каждый третий проданный ПК – это ноутбук. Портативные вычислительные устройства становятся все более производительными и удобными, а их энергопотребление снижается, поэтому у людей появляется гораздо больше возможностей для работы и отдыха.

Повсеместный широкополосный доступ в Интернет. Сегодня практически половина жителей Европейского Союза регулярно использует Интернет. Поэтому неудивительно, что потребность в высококачественном скоростном доступе в Интернет постоянно растет. Новые беспроводные телекоммуникационные технологии, такие как WiMAX, позволят достичь огромного прогресса в этой области.

Развитие телекоммуникационных технологий – от обычной связи до инструментов для совместной работы – достигнет качественно нового уровня. Электронная почта, мобильные телефоны и Интернет значительно ускорили и упростили общение людей. Передовые технологии позволяют организовывать обмен мультимедийной информацией и обеспечивают общение с высоким качеством и реалистичностью. Использование видео-конференций и Web-конференций для частных и деловых контактов сделает связь более прямой и непосредственной, мощным средством для налаживания взаимоотношений. По прогнозам, к 2015 году 80% всех корпоративных работников в мире будут работать совместно, при этом у них не будет необходимости встречаться лично. Поэтому важность технологий для организации коллективной деятельности будет продолжать расти.

Увеличение мощности ПК ведет к появлению новых моделей его использования. За последние 5 лет значительно выросла популярность компьютерных игр, приложений для загрузки музыки и видео, просмотра потокового видео, а также других мультимедийных приложений. С появлением многоядерных процессоров вычислительной мощности ПК стало достаточно для того, чтобы существенно повысить качество цифровых развлечений.

Ликвидация цифрового неравенства будет оставаться приоритетной задачей. Развитие информационных технологий дает людям огромные преимущества, но все острее встает проблема, связанная с тем, что ИТ доступны пока еще не всем. Поэтому ликвидация цифрового неравенства во всем мире является одной из важнейших задач

Повышение качества здравоохранения с помощью цифровых технологий. Для повышения эффективности медицинской помощи и сокращения расходов на здравоохранение необходимо массовое внедрение информационных технологий. Это позволит собирать значительно больше информации о пациентах. Еще более важно то, что такие разработки, как системы ведения историй болезни в электронной форме, оборудование для дистанционного мониторинга и датчики, определяющие состояние больных, способны значительно повысить качество лечения и ухода.

Задача

Билет № 31

31. Технология литейного производства. Технология изготовления отливок в песчано-глинистых формах.

Суть технологии состоит в получении отливок – литых металлических изделий путем заливки расплавленного металла (сплава) в линейную форму с последующей обработкой.

Существует два способа литья:

Литье в обычные песчано-глинистые формы, которые в свою очередь делятся на ручное и машинное литье. Этот способ является наиболее универсальным, посредством его производится большая часть (80 %) отливок. Процесс изготовления отливок в песчаных формах складывается из нескольких этапов, которые выполняются в соответствующих отделениях литейного цеха.

Специальные виды литья: литье в кокиль (металлические формы), литье по выплавляемым моделям, литье под давлением, центробежное литье.

Технологическая схема литейного производства в песчано-глинистые формы. Формование материалов – изготовление модели – изготовление формы – сборка формы, одновременный нагрев и плавление – заливка металла в формы – охлаждение формы с отливкой – извлечение отливки – обрубка литников – очистка отливки и снятие заусенцев – готовое изделие.

Формовочные материалы и стержневые смеси:

Огнеупорная (SiO2, Z2О2);

Связующие материалы (глина, жидкое стекло);

Спец. добавки (мазут, угольная пыль).

Все эти составляющие перемешиваются до однородной консистенции. Формовка машинная – массовое производство, формовка ручная – единичное и мелкосерийное производство.

Литье в песчано-глинистые формы имеет свои преимущества. К ним следует отнести:

Масса отливки может достигать величины сотен тонн (станины станков), размеров от нескольких миллиметров до десятков метров, может изготовляться любой конфигурации и из любых литейных сплавов.

Этим способом изготовляется подавляющая часть отливок в отечественном машиностроении.

Если принять среднюю стоимость отливки из серого чугуна за 100 %, то стоимость отливок из других сплавов составляет 130 % из ковкого чугуна, 150 % - из стали, 300 - 600 % - из цветных сплавов.

52. Высокие технологии ххi века. Основные направления развития космических технологий России.

Федеральное космическое агентство России (Роскосмос) определило четыре приоритетных направления развития отечественной космонавтики до 2020 года.

Первый приоритет — удовлетворение потребностей обороны и безопасности страны, социально- экономической сферы и науки в результатах космической деятельности на заданном уровне путем развертывания и эффективного использования отечественных орбитальных группировок космических аппаратов требуемого состава.

«К 2015 году будет обеспечено постоянное наблюдение Земли и атмосферы из космоса для мониторинга окружающей среды и околоземного пространства, картографирование, контроля чрезвычайных ситуаций и экологических бедствий», — заявил представитель Роскосмоса.

Другим важным направлением является обеспечение гарантированного доступа России в космос и независимой космической деятельности РФ по всему спектру решаемых задач. «Для его практической реализации планируется развитие национальной системы космодромов, включая новый космодром научного и социально-экономического назначения (космодром Восточный в Амурской области). Будет продолжаться реформирование и технологическое перевооружение ракетно- космической промышленности, оснащение новым оборудованием наземных средств управления систем связи, а также экспериментальные и производственные базы», — сообщил Ковнов.

Еще одной приоритетной задачей в Роскосмосе считают выполнение международных обязательств РФ, в том числе по международной космической станции. «После завершения в 2014 году сборки и обеспечения штатной эксплуатации российского сегмента МКС Россия планирует обеспечить продление штатной эксплуатации МКС до 2020 года, к 2018 году планируется создать и ввести в эксплуатацию перспективную систему транспортно- технологического обеспечения на основе пилотируемых и транспортных кораблей нового поколения», — заявил Ковнов.

Четвертый приоритет национальной космической политики — проведение исследований планет и тел Солнечной системы в интересах получения фундаментальных знаний об окружающем мире, решение проблем использования внеземных ресурсов, изучения механизмов эволюции климата Земли и поиска внеземной жизни.

В дополнение к четырем отмеченным приоритетам национальной космической политики, по мнению руководства Роскосмоса, нужно расширить присутствие России на мировом рынке космических продуктов и услуг. В перспективе необходимо удерживать лидирующие позиции на традиционно приоритетных для России сегментах рынка.

Также необходимо обеспечить выход российских предприятий на высокотехнологические сегменты мирового космического рынка, включая производство наземной аппаратуры, спутниковой связи и навигации, оборудования для конечного использования системы ГЛОНАСС.

Задача

Билет № 32

32. Специальные виды литья: литье под давлением, центробежное литье. Механизация и автоматизация литья.

Литье под давлением. Этот способ позволяет получать самые точные, самые сложные (корпус карбюратора) отливки преимущественно из сплавов цветных металлов с поверхностью низкой шероховатости с самыми тонкими стенками (до 1 мм). Жидкий металл под давлением поршня машины до 800 МПа запрессовывается в металлическую пресс-форму, из которой после кристаллизации и охлаждения до безопасной температуры отливка удаляется толкателями формы. Далее производится обрубка, очистка поверхности, в необходимых случаях - зачистка. После контроля отливка передается на механическую обработку. Таким способом можно производить до 400 заливок в час.

Центробежное литье является способом производства металлических деталей различного назначения. Его отличительная черта заключается в том, что заполнение формы расплавом и его затвердевание происходят строго направленно в поле действия центробежных сил. Сущность способа центробежного литья заключается в том, что во вращающейся вертикальной или горизонтальной плоскости цилиндрической изложнице под действием центробежных сил формируются внутренние и внешние очертания отливки. Методом центрифугирования получают фасонные отливки в формах, распологающихся на вращающейся планшайбе. Под действием центробежных сил форма заполняется расплавом, поступающим через вертикальный центровой стояк и сообщающиеся с ним горизонтальные питатели.

Механизация и автоматизация литейного производства. Внедрение механизации и автоматизации в производство освобождает человека от тяжелого физического труда, значительно повышает производительность труда и обеспечивает высокое качество продукции.

На производстве различают процессы автоматического управления и автоматического регулирования. Автоматизация операций, используемая в технологическом процессе для получения конечного результата этого процесса, определяет собой процесс автоматического управления. Она характеризуется тем, что одна операция следует за другой до получения конечного продукта, и нарушение выполнения какой-нибудь одной операции останавливает работу всей цепи.

Автоматическое управление применительно к литейному производству может быть осуществлено для автоматизации следующих процессов:

Изготовление формовочных и стержневых смесей

Подача исходных формовочных материалов к смесительному агрегату,

Работа машин для изготовления форм и стержней,

Выбивка отливок, загрузки вагранок и т. д.

Автоматизация, обеспечивающая качественное выполнение технологического процесса и проведение его по заданному циклу, определяет собой понятие процесса автоматического регулирования. В отличие от автоматического управления отказ в работе отдельной операции по регулированию может не остановить хода всего процесса, но в отдельных случаях повлиять на качество конечного продукта.

53. Высокие технологии XXI века. Основные направления развития технологий электроники и микроэлектроники.

Электроника – это наука, изучающая явления взаимодействия электронов и других заряженных частиц с электрическими, магнитными и электромагнитными полями, что является физической основой работы электронных приборов и устройств (вакуумных, газозарядных полупроводниковых и других), используемых для передачи, обработки и хранения информации.

Основные направления развития электроники

Вакуумная электроника – это раздел электроники, включающий исследования взаимодействия потоков свободных электронов с электрическими и магнитными полями в вакууме, а также методы создания электронных приборов и устройств, в которых это взаимодействие используется. К важнейшим направлениям исследования в области вакуумной электроники относятся: электронная эмиссия (в частности, термо- и фотоэлектронная эмиссия); формирование потока электронов и / или ионов и управления этими потоками; формирование электромагнитных полей с помощью устройств ввода и вывода энергии; физика и техника высокого вакуума и др.

Основные направления развития вакуумной электроники связаны с созданием электровакуумных приборов следующих видов: электронных ламп (диодов, триодов, тетродов и т.д.); электровакуумных приборов сверхвысокой частоты (например, магнетронов, клистронов, ламп бегущей и обратной волны); электроннолучевых и фотоэлектронных приборов (например, кинескопов, видиконов, электронно-оптических преобразователей, фотоэлектронных умножителей); газоразрядных приборов (например, тиратронов, газозарядных индикаторов).

Твердотельная электроника решает задачи, связанные с изучением свойств твердотельных материалов (полупроводниковых, диэлектрических, магнитных и др.), влиянием на эти свойства примесей и особенностей структуры материала; изучением свойств поверхностей и границ раздела между слоями различных материалов; созданием в кристалле различными методами областей с различными типами проводимости; созданием гетеропереходов и монокристаллических структур; созданием функциональных устройств микронных и субмикронных размеров, а также способов измерения их параметров.

Основными направлениями твердотельной электроники являются: полупроводниковая электроника, связанная с разработкой различных видов полупроводниковых приборов, и микроэлектроника, связанная с разработкой интегральных схем.

Квантовая электроника охватывает широкий круг вопросов, связанных с разработкой методов и средств усиления и генерации электромагнитных колебаний на основе эффекта вынужденного излучения атомов и молекул. Основные направления квантовой электроники: создание оптических квантовых генераторов (лазеров), квантовых усилителей, молекулярных генераторов и др. Особенности приборов квантовой электроники следующие: высокая стабильность частоты колебаний, низкий уровень собственных шумов, большая мощность в импульсе излучения - которые позволяют использовать их для создания высокоточных дальномеров, квантовых стандартов частоты, квантовых гироскопов, систем оптической многоканальной связи, дальней космической связи, медицинской аппаратуры, лазерной звукозаписи и воспроизведения и др. Созданы даже миниатюрные лазерные указки для минимального сопровождения.

Задача

Билет № 33

33. Специальные виды литья. Под давлением, центробежное, литьё в кокиль, литьё по выплавляемым моделям. Классификация дефектов литья.

Литье под давлением. Этот способ позволяет получать самые точные, самые сложные (корпус карбюратора) отливки преимущественно из сплавов цветных металлов с поверхностью низкой шероховатости с самыми тонкими стенками (до 1 мм). Жидкий металл под давлением поршня машины до 800 МПа запрессовывается в металлическую пресс-форму, из которой после кристаллизации и охлаждения до безопасной температуры отливка удаляется толкателями формы. Далее производится обрубка, очистка поверхности, в необходимых случаях - зачистка. После контроля отливка передается на механическую обработку. Таким способом можно производить до 400 заливок в час.

Центробежное литье является способом производства металлических деталей различного назначения. Его отличительная черта заключается в том, что заполнение формы расплавом и его затвердевание происходят строго направленно в поле действия центробежных сил. Сущность способа центробежного литья заключается в том, что во вращающейся вертикальной или горизонтальной плоскости цилиндрической изложнице под действием центробежных сил формируются внутренние и внешние очертания отливки. Методом центрифугирования получают фасонные отливки в формах, распологающихся на вращающейся планшайбе. Под действием центробежных сил форма заполняется расплавом, поступающим через вертикальный центровой стояк и сообщающиеся с ним горизонтальные питатели.

Литье в кокиль. Кокиль - это металлическая литейная форма, рабочие полости которой часто выполняются литьем. Повышенная теплопроводность кокилей не позволяет получать тонкостенные отливки, но за счет ускоренного охлаждения величина зерен оказывается меньше, чем при литье в разовые формы. Соответственно, и физико-механические свойства отливок становятся выше.

Литье по выплавляемым и газифицируемым моделям. Модели изготовляются из легкоплавких модельных составов. Модельный состав, подогретый до полужидкого состояния, запрессовывается в металлическую пресс-форму. После охлаждения модель извлекается. Мелкие модели собираются в модельные блоки, которые погружаются в специальную клеящую суспензию, покрываются слоем кварцевого песка и сушится около 2 часов. Так наносится 2-7 слоев, образующих оболочку - литейную форму. Модельный состав выплавляется паром, горячей водой или в электрической печи сопротивления. Затем несколько оболочек наформовываются в контейнер и прокаливаются в печи для выжигания модельного состава и обжига оболочек, после чего формы заливаются жидким металлом.

Классификация дефектов литья предусмотрена ГОСТом, который определяет 22 вида дефектов: заливы, коробление, корольки, наросты, недолив, пригар, рыхлоты или пористость, спаи, трещины горячие и холодные, несоответствие металла стандартам и техническим условиям по химическому составу, микроструктуре и физико-механическим свойствам, несоответствие веса отливок стандартам, механические повреждения.

Брак может быть по следующим основным причинам: несоблюдение технологии, ошибки при конструировании детали и ошибки при проектировании технологического процесса изготовления отливки.

Короблением называется изменение размеров и контуров отливки под влиянием усадочных напряжений. Причинами этого вида брака могут быть нерациональность конструкции, что приводит к образованию внутренних напряжений; неправильный подвод металла, ухудшающий равномерность его остывания; неправильные состав или температура заливаемого металла, вызывающие чрезмерную усадку; неправильный режим охлаждения отливки и недостаточная податливость формы и стержней.

Трещинами горячими и холодными называют разрывы сквозные и несквозные или надрывы в стенах отливок. Трещины обнаруживаются постукиванием, гидропробой и способом магнитной дефектоскопии. Причинами появления горячих и холодных трещин могут быть неправильная конструкция отливки с резким переходом от толстых к тонким сечениям; острые внутренние углы в отливках и т.д.

Недолив и спай. Недолив характеризуется тем, что при заливке конфигурация и размеры отливки остаются частично невыполненными из-за недостаточного заполнения формы металлом. Спай — сквозные или поверхностные с закругленными краями потоки преждевременно застывшего металла. Причинами такого брака являются: недостаточное количество металла в ковше, низкая температура сплава при заливке и недостаточная жидкотекучесть его; уход металла из формы вследствие неплотной сборки; недостаточная вентиляция формы и стержня, вызывающая повышенное давление газов в форме; недостаточное сечение литниковой системы; нерациональная конструкция отливки из-за наличия слишком тонких незаливающихся стенок.

Дефекты поверхности. На поверхности отливок из медных сплавов часто наблюдаются червеобразные или осповидные углубления, пятна и оловянносвинцовистые выделения. Причины образования червеобразных углублений следующие: сравнительно медленное заполнение сплавом полости формы; перегрев жидкого металла с образованием окислов, что способствует выделению окиси цинка и отложению других окислов на поверхности отливки.

54. Пусконаладочные технологии и технологии диагностики и контроля. Гарантийное и послегарантийное обслуживание.

Пусконаладочные работы — это комплекс мероприятий по вводу в эксплуатацию смонтированного оборудования.

Режимно-наладочные испытания — это комплекс мероприятий направленных на вывод оборудования на проектные режимы, а также обеспечения экономичной работы данного оборудования.

Пусконаладочные работы подразделяются на работы по наладке технологического оборудования и средств автоматизации.

Пусконаладочные работы и режимно-наладочные испытания выполняются по утвержденной заказчиком программе проведения пусконаладочных работ и режимно-наладочных испытаний, в которой оговариваются сроки проведения работ, режимы на которые необходимо вывести основное технологическое оборудование

Техническая диагностика — область знаний, включающая в себя сведения о методах и средствах оценки технического состояния машин, механизмов, оборудования, конструкций и других технических объектов.

Техническая диагностика является составной частью технического обслуживания. Основной задачей технического диагностирования является сокращение затрат на техническое обслуживание объектов, и на уменьшение потерь от простоя в результате отказов.

Диагностирование технических объектов включает в себя следующие функции:

Оценка технического состояния объекта;

Обнаружение и определение места локализации неисправностей;

Прогнозирование остаточного ресурса объекта;

Мониторинг технического состояния объекта.

Методы диагностирования:

Вибрационные методы диагностирования, которые основаны на анализе параметров вибраций технических объектов;

Акустические методы диагностирования, основанные на анализе параметров звуковых волн, генерируемых техническими объектами и их составными частями;

Тепловые методы; сюда же относятся методы диагностирования, основанные на использовании тепловизоров;

Специфические методы для каждой из областей техники (например, при диагностировании гидропривода широко применяется статопараметрический метод, основанный на анализе задросселированного потока жидкости; в электротехнике применяют методы, основанные на анализе параметров электрических сигналов, и т. д.).

Гарантийное обслуживание – состоит в том, что производитель (продавец, исполнитель) в течение гарантийного срока обязуется организовать, если это предусмотрено эксплуатационным документом, работы по специальной установке (подключению) товара или его сборке и техническому обслуживанию.